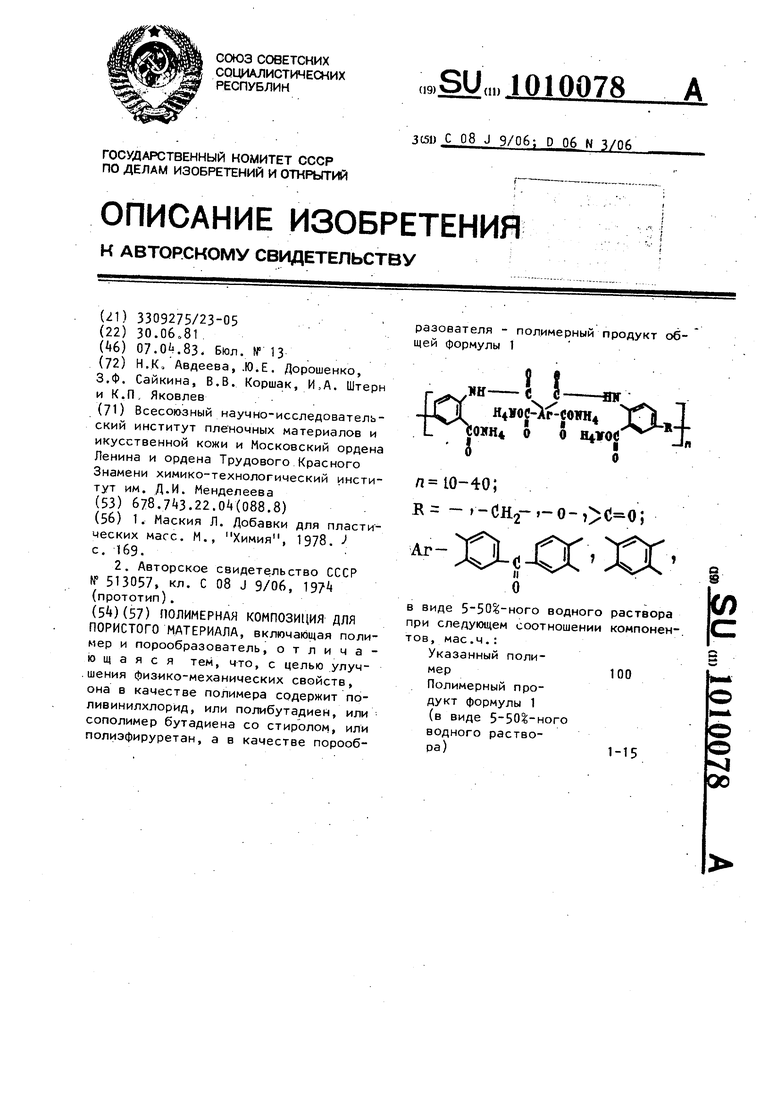

1101 Изобретение относится к промышленности пластических масс, в частности к композициям для получения пористых материалов, например искусственной кожи. Известны пористые материалы на основе полимеров, включающие в качестве порообразователя азодикарбонамид J. Недостатком итого преобразователя является высокая температура вспенивания. Кроме того, полученные пористы материалы имеют невысокие физико-механические характеристики, ухудшающие их эксплуатационные свойства. Наиболее близкой к изобретению по совокупности признаков и дос5гигаемому результату является полимерная композиция для пористого материала, включающая на 100 мае.ч, полимера-каучука 1-10 мае.ч. порообразователя - азо-IT tr л яП.VI Н4 00COl H О О

п 10-40;

B -). ч

i; 11.Г1Г-

8 виде 5-50 -ного водного раствора при следующем соотношении компонентов, мае.ч.:

о о

II и

с с -

H4l№0((J(fflH4 П

Указанный поли,мер100

Полимерный продукт формулы 1 (в виде 5-50 -ного водного раствора) 1-15

Процесс термического превращения полимерного порообразователя происходит по схеме

-ПК

-ВДв.

R- НпО

Л 8 Композиция содержит бис-у-лактона также добавки целевого назначения С - Известная композиция имеет более низкую температуру вспенивания, чем композиции, содержание в качестве порообразователя дзодикарбонамид. Однако физико-механические показатели материалов на ее основе недостаточно высоки. Целью изобретения является улучшение физико-механических свойств. Поставленная цель достигается тем, что согласно изобретению полимерная композиций для пористого материала, включающая-полимер и порообразовптель, в качестве полимера содержит поливинилхлорид или полибутадиен или сополимер бутадиена со стиролом или полиэфируретан, а в качестве порообразователя - полимерный продукт общей формулы 1 . -СОКН4/ О ЩЖОО О

Выделение газообразных продуктов происходит равномерно во времени и по объему композиции.

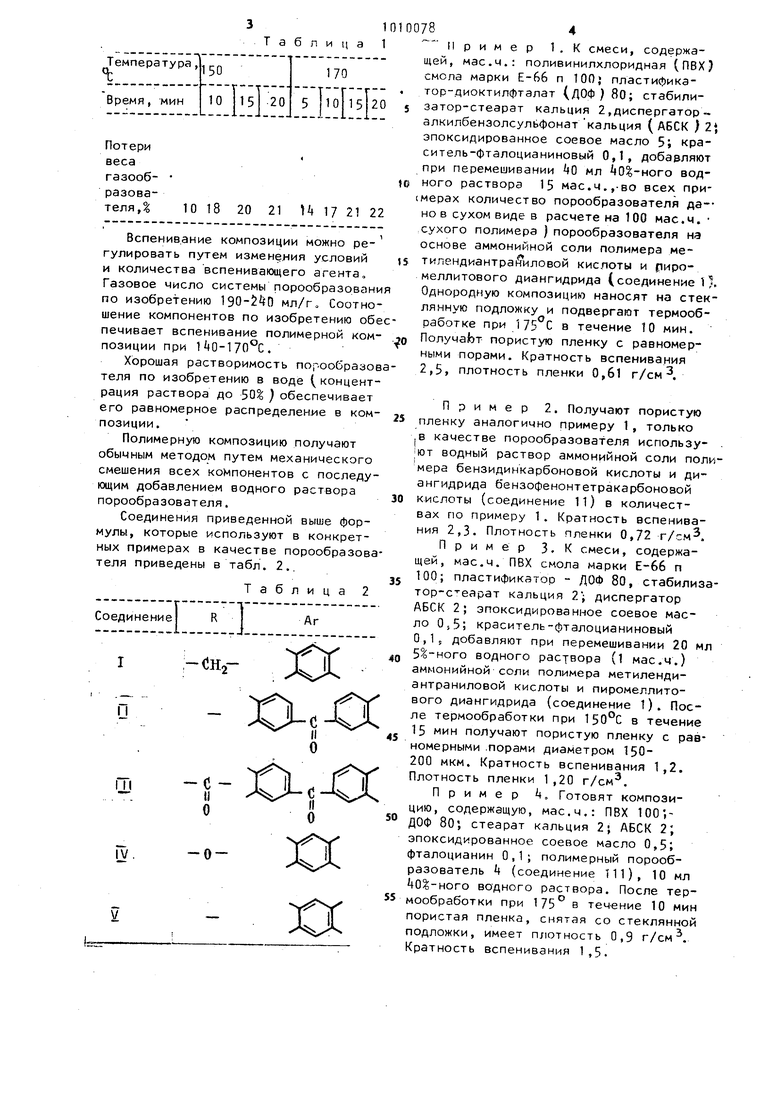

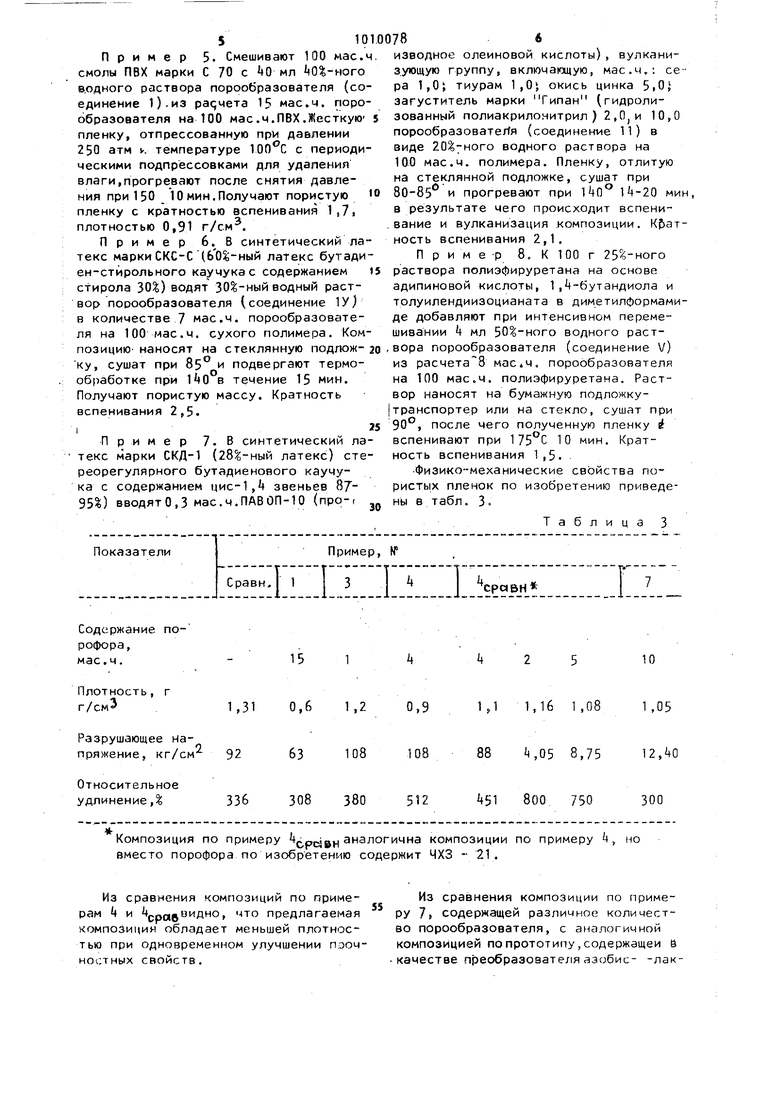

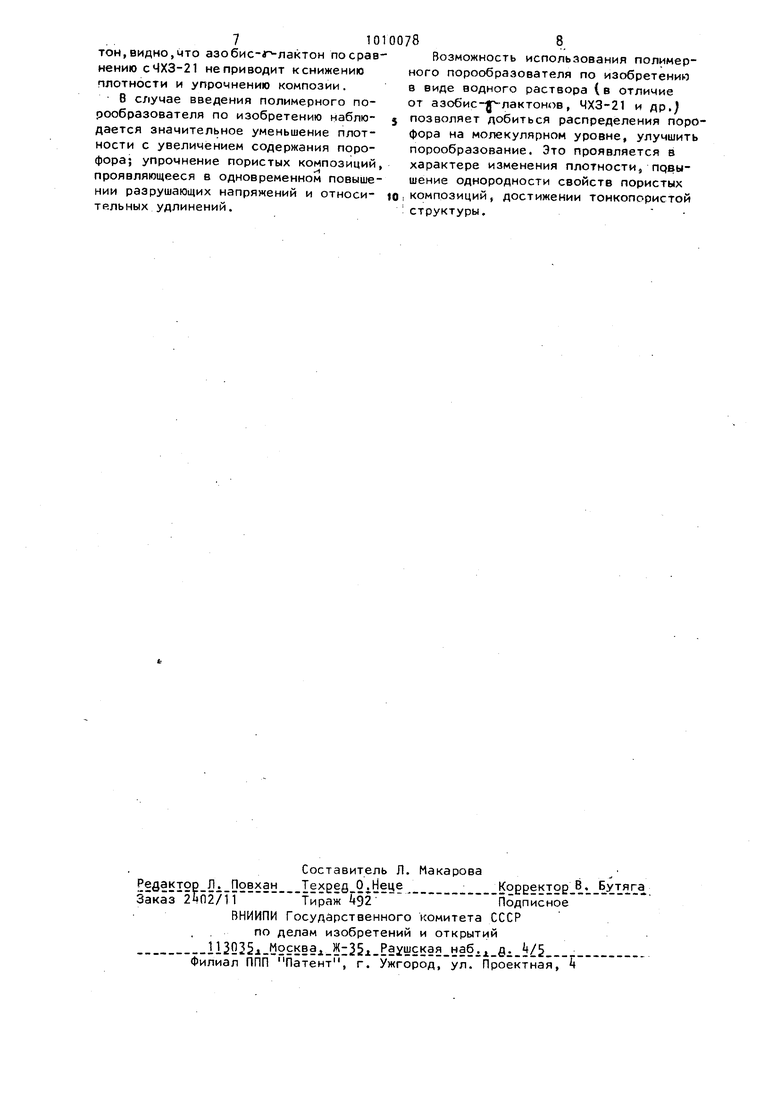

Зависимость газовыделенип иллюстрируется данными табл. 1. Вспенивание композиции можно ре гулировать путем изменения условий и количества вспенивающего агента, Газовое число системы порообразова по изобретению ISO-SJD мл/г о Соотн шение компонентов по изобретению о печивает вспенивание полимерной ко позиции при I O-iyO C. Хорошая растворимость порообраз теля по изобретению в воде (концен рация раствора до 50 ) обеспечивае его равномерное распределение в ко позиции. Полимерную композицию получают обычным методом путем механическог смешения всех компонентов с послед ющим добавлением водного раствора порообразователя. Соединения приведенной выше фор мулы, которые используют в конкрет ных примерах в качестве порообразо теля приведены в табл. 2.. Таблица E:;I:I Соединение ,-с II р и м е р 1 , К смеси, содержащей, мае.ч.: поливинилхлоридная (ПВХ смола марки Е-66 п 100; пластификатор-диоктилфталат (ДОФ ) 80; стабилизатор-стеарат кальция 2,диспергатОралкилбензолсульфонат кальция (АБСК ) 2} эпоксидированное соевое масло 5 краситель-фталоцианиновый 0,1, добарляют при перемешивании 40 мл 0%-ного водного раствора 15 мае.ч.,-во всех примерах количество порообразователя да-но в сухом виде в расчете на 1 00 мае. ч. сухого полимера ) порообразователя на основе аммонийной соли полимера ме тилендиантра1 иловой кислоты и риромеллитового диангидрида (соединение). Однородную композицию наносят на стеклянную подложку и подвергают термообработке при 175 С в течение 10 мин. ПолучаЬт пористую пленку с равномерными порами. Кратность вспенивания 2,5, плотность пленки 0,61 г/см . Пример 2. Получают пористую пленку аналогично примеру 1, только в качестве порообразователя используют водный раствор аммонийной соли полимера бензидинкарбоновой кислоты и диангидрида бензофенонтетракарбоновой кислоты (соединение 11) в количествах по примеру 1. Кратность вспенивания 2,3. Плотность пленки 0,72 г/см. Пример З.К смеси, содержащей, мас.ч. ПВХ смола марки Е-66 п 100; пластификатор - ДОФ 80, стабилизатор-с еарат кальция 2; диспергатор АБСК 2; эпоксидированное соевое масло 0,5; краситель-фталоцианиновый 0,1, добавляют при перемешивании 20 мл 5 -ного водного раствора (1 мас.ч.) аммонийной соли полимера метилендиантраниловой кислоты и пиромеллитового диангидрида (соединение 1). После термообработки при 150°С в течение 15 мин получают пористую пленку с равномерными .порами диаметром 150200 мкм. Кратность вспенивания 1,2. Плотность пленки 1,20 г/см. Пример А. Готовят композицию, содержащую, мас.ч.: ПВХ 100;ДОФ 80; стеарат кальция 2; АБСК 2; эпоксидированное соевое масло 0,5; фталоцианин 0,1; полимерный порообразователь k (соединение 111), 10 мл +0%-ного водного раствора. После термообработки при 175 в течение 10 мин пористая пленка, снятая со стеклянной подложки, имеет плотность 0,9 г/см. Кратность вспенивания 1,5. 5101 5. Смешивают 100 мае.ч Пример смолы ПВХ марки С 70 с tO мл 0 -ного в.одного раствора порообразователя (соединение 1).из расчета 15 мае.ч. порообразователя на 100 мае.ч.ПВХ.Жесткуюпленку, отпреееованную npvi давлении 250 атм V. температуре с периодичеекими подпреееовками для удаления влаги,прогревают поеле снятия давления при 150 10мин.Получают пористую Ю пленку е кратностью вспенивания l,7i плотноетью 0,91 г/см . Пример 6. В синтетический латекс марки СКС-С(б0%-ный латекс бутадиен-стйрольного каучука с содержанием «5 ctиpoлa 30)водят 30 -ныйводный раствор порообразователя (соединение 1У) 8 количестве 7 мас.м. порообразователя на 100 мае.ч. еухого полимера. Композицию-наноеят на етеклянную подгюж-зо ку, еушат при 85° и подвергают термообработке при ItO в течение 15 мин. Получают пористую массу. Кратность вспенивания 2,5. I25 Пример 7. В синтетический латекс марки СКД-1 ( латекс) стереорегулярного бутадиенового каучука с содержанием цис-, звеньев 8795%) вводятО,3 мас.ч.ПАВОП-10 (npo-i 78А изволное олеиновой кислоты), вулканизующую группу, включающую, мае.ч.: сера 1,05 тиурам 1,0 окись цинка 5,0) загуститель марки Гипан (гидролизованный полиакрилонитрил ) 2,0,и 10,0 порообразователя (соединение 11) в виде 2й%-иого водного раствора на 100 мае.ч. полимера. Пленку, отлитую на стеклянной подложке, сушат при 80-85 и прогревают при I+o мин, в результате чего происходит вспенивание и вулканизация композиции. КЕ атноеть вспенивания 2,1. П р и м е -р 8, К 100 г 25%-ного раствора полиэфируретана на основе адипиновой кислоты, 1,-6утандиола и толуилендиизоцианата в диметилформамиде добавляют при интенсивном перемешивании k мл 50%-ного водного раствора порообразователя (соединение V) из расчета8 , порообразователя на 100 мае.ч. полиэфируретана. Раствор наноеят на бумажную подложкутранспортер или на стекло, сушат при 90, после чего полученную пленку вспенивают при 10 мин. Кратность вспенивания 1,5. Физико-механические свойства пористых пленок по изобретению приведены в табл, 3. Таблица 3

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВИНИЛИСКОЖИ | 2001 |

|

RU2202667C2 |

| Слоистый материал для покрытия стен и полов | 1989 |

|

SU1766709A1 |

| Слоистый материал | 1986 |

|

SU1409475A1 |

| Полимерная композиция | 1983 |

|

SU1148853A1 |

| ИСКУССТВЕННАЯ КОЖА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1996 |

|

RU2107700C1 |

| Способ получения пенопласта | 1980 |

|

SU937478A1 |

| ПОРООБРАЗУЮЩАЯ КОМПОЗИЦИЯ ДЛЯ ВСПЕНИВАНИЯ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 1996 |

|

RU2118968C1 |

| Способ получения пенопласта | 1979 |

|

SU876672A1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1992 |

|

RU2048496C1 |

| Поливинилхлоридный пластизоль | 1989 |

|

SU1641841A1 |

ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ПОРИСТОГО МАТЕРИАЛА, включающая полимер и порообразователь, отличающаяся тем, что, с целью улуч.шения физмко-механических свойств, она в качестве полимера содержит поливинилхлорйд, или полибутадиен, или сополимер бутадиена со стиролом, или полиэфируретан, а в качестве порообразователя - полимерный продукт общей формулы 1 л 10-40; к - -СН2--о-7 С о; V... Аг§ (Л в виде 5-50%-ного водного раствора при следующем соотношении компонентов, мае .4.: Указанный полимер100 Полимерный продукт формулы 1 (в виде 5-50%-ного водного раствора)1-15 VI 00

Содержание порофора. Композиция по примеру k. аналогична Срезан вместо порофора по изобретению содержит

Из сравнения композиций по примерам 4 и срав Я предлагаемая композиция обладает меньшей плотностью при одновременном улучшении поочностных свойств.

Из сравнения композиции по примеру 7, еодержащей разлимное количество порообразователя, с аналогичной композицией по прототипу,содержащей В качестве преобразователяазобис- -лаккомпозиции по примеру 4 но ЧХЗ - 21. 710 тон,видно,что азобис-г лактон посравнению сЧХЗ-21 неприводит кснижению плотности и упрочнению композии. В случае введения полимерного порообразователя по изобретению наблюдается значительное уменьшение плотности с увеличением содержания порофора; упрочнение пористых композиций, проявляющееся в одновременном повышении разрушающих напряжений и относительных удлинений. 0788 Возможность использования полимерного порообразователя по изобретений в виде водного раствора (в отличие от азобис- лактонов, ЧХЗ-21 и др.) 5 позволяет добиться распределения порофора на молекулярном уровне, улучшить порообразование. Это проявляется в характере изменения плотности, првышение однородности свойств пористых 0 I композиций, достижении тонкопористой структуры.

Авторы

Даты

1983-04-07—Публикация

1981-06-30—Подача