Изобретение относится к легкой промышленности, производству многослойного материала типа искусственной кожи с полимерным покрытием. Наиболее близким техническим решением по совокупности существенных признаков и достигаемому результату является способ получения слоистого материала, патент RU 239662 C1, кл. D 06 N 3/06, опуб. 20.07.1995 г.

На основу из ткани наносят покрытие из ПВХ композиции. На 100 мас.ч. ПВХ:

Ди 2-этилгексилфталат - 40-60

Стеарат кальция - 1-5

Стеариновая кислота - 0,1-0,5

Мел - 1 - 15

Олигоэпоксиэфир - 0,1 - 3

Двуокись титана - 5 - 15

Хлорпарафин - 3 - 13

Недостатком данного технического решения является низкая свето- и термостабильность полимерного покрытия, слабая устойчивость к миграции красящих веществ, не обеспечивающая требуемый уровень устойчивости к сухому и мокрому трению искусственной кожи, повышенная жесткость, которая приводит к ухудшению органолептических характеристик материала. Технологический процесс изготовления многослойного материала включает предварительную подготовку ингредиентов композиции, включающую затирание сыпучих продуктов с пластификатором для достижения гомогенности композиции, что создает технологические трудности, а также ухудшение экологических условий производства.

Технической задачей данного изобретения является получение многослойного материала, обладающего высокой свето- и термостабильностью, высокой устойчивостью к миграции низкомолекулярных ингредиентов заявленной композиции, что обеспечивает высокую устойчивость окраски полимерного покрытия к сухому и мокрому трению, при сохранении прочности и жесткости материала, а также существенная оптимизация технологического процесса изготовления материала.

Поставленная техническая задача достигается тем, что многослойный материал включает текстильную основу массой 130-160 г/м2, разрывной нагрузкой 665-1060 Н, относительным удлинением 520-850%, адгезионный слой и полимерное покрытие, состоящее по меньшей мере из одного слоя, сформированное на упомянутой текстильной основе путем дублирования с текстильной основой при температуре 150-160oC и последующего желирования при температуре 200-220oC, включающее следующие компоненты, мас.ч.

Поливинилхлорид суспензионный - 100

Пластификаторы:

Ди-2-этилгексилфталат - 45 - 60

Ди-2-этилгексилсебацинат - 15 - 20

Стабилизаторы:

Комплексный стабилизатор на основе барий-кадмий-цинковой соли синтетических жирных кислот фракций

C10-C13(CKCК-17) - 1,5 - 2,5

Силикат свинца - 0,5 - 1

Стеарат кальция - 0,5 - 1,5

Наполнитель мел сепарированный - 5 - 15

Стеариновая кислота - 0,5 - 1

Порообразователь азодикарбонамид ЧХЗ-21 - 1,5 - 2

Синтетический бутадиеннитрильный каучук СКН-26 - 15-20

Продукт взаимодействия канифоли и эпоксидиановой смолы с молекулярной массой 600-1500 в массовом соотношении 10-18:90-82 - 2,5 - 1

Продукт взаимодействия канифоли и эпоксидиановой смолы с молекулярной массой 1800-3500 и органического красителя, взятых в соотношении 6-5:88-90: 6-5 - 5 - 3

при этом соотношение массы текстильной основы и полимерного покрытия составляет 1:1,3-1,67

Согласно изобретению многослойный материал отличается тем, что текстильная основа имеет адгезионное покрытие следующего состава, мас.ч.:

Поливинилхлорид Е-6250-Ж - 100

Ди-2-этилгексилфталат - 90

Хлорпарафин ХП-470 - 25

Благодаря использованию всей совокупности заявленных существенных признаков достигается получение многослойного материала, обладающего высокой свето- и термостабильностью, высокой устойчивостью к миграции низкомолекулярных ингредиентов заявленной композиции, что обеспечивает устойчивость полимерного покрытия к сухому и мокрому трению.

Технологический процесс получения многослойного материала с использованием в качестве стабилизирующих и красящих продуктов заявляемых олигомерных соединений на основе эпоксидиановой смолы не требует предварительного затирания с пластификатором, что удешевляет процесс и значительно улучшает экологию производства.

Использование продукта взаимодействия канифоли и эпоксидиановой смолы с молекулярной массой 600-1500 в массовом соотношении 10-18: 90-82 и продукта взаимодействия канифоли и эпоксидиановой смолы с молекулярной массой 1800-3500 и органического красителя, взятых в соотношении 6-5:88-90:6-5 позволяет улучшить реологические характеристики заявленной композиции, улучшить технологичность при обработке, поскольку выпускная форма олигомерных продуктов представляет собой твердые смолообразные гранулы, которые равномерно распределяются в поливинилхлоридной композиции при обработке в смесителе. Равномерность распределения в полимерной композиции обеспечивается благодаря химическому сродству вышеупомянутых продуктов и поливинилхлоридной композиции.

Продукт взаимодействия канифоли и эпоксидиановой смолы с молекулярной массой 600-1500 в массовом соотношении 10-18:90-82 представляет собой олигомерный продукт, проявляющий в данном техническом решении эффект свето- и термостабилизации в поливинилхлоридной композиции, при этом наличие ковалентных связей между составляющими данного олигомерного продукта создает прочную систему взаимодействия ингредиентов композиции, которая практически исключает возможность образования усталостных трещин в полимерной композиции, являющихся основной причиной старения и разрушения покрытия.

Продукт взаимодействия канифоли и эпоксидиановой смолы с молекулярной массой 1800-3500 и органического красителя, взятых в соотношении 6-5:88-90: 6-5, представляет собой олигомерный продукт, проявляющий в заявленной композиции эффект одновременно термо- и светостабилизации и крашения полимерной композиции, при этом химическое взаимодействие вышеупомянутого олигомерного продукта с органическим красителем приводит к созданию структурноокрашенного олигомерного продукта, хорошо совместимого с ингредиентами полимерной композиции, при этом обеспечивается равномерное окрашивание, высокая термо- и светостабильность окрашенного покрытия, а также устойчивость к миграции красителя и, как следствие, обеспечение значительного повышения устойчивости покрытия к сухому и мокрому трению, что является важным показателем качества искусственной кожи.

Продукт взаимодействия канифоли и эпоксидиановой смолы с молекулярной массой 1800-3500 и органического красителя, взятых в соотношении 6-5:88-90: 6-5, а также продукт взаимодействия канифоли и эпоксидиановой смолы с молекулярной массой 600-1500 в массовом соотношении 10-18:90-82 синтезированы Тамбовским ПО "Пигмент" по технологическому регламенту в соответствии с нормативно-технической документацией: ТУ 6-36-413-0-90 (Продукт взаимодействия канифоли и эпоксидиановой смолы с молекулярной массой 600-1500 в массовом соотношении 10-18:90-82), ТУ 6-36 424-0-90 (Продукт взаимодействия канифоли и эпоксидиановой смолы с молекулярной массой 1800-3500 и органического красителя, взятых в соотношении 6-5:88-90:6-5)

В данном техническом решении используются следующие компоненты и материалы.

Поливинилхлорид суспензионный марки C-7058М - ГОСТ 14332

Ди-2-этилгексилфталат - ГОСТ 8728

Ди-2-этилгексилсебацинат - ГОСТ 8728

Комплексный стабилизатор на основе барий-кадмий-цинковой соли синтетических жирных кислот фракций C10-C13(CKC K-17) - ТУ 6-09-4346

Силикат свинца - ТУ 6-18-44

Стеарат кальция - ТУ 6-14-722

Мел сепарированный - ГОСТ 8253

Стеариновая кислота - ГОСТ 6484

Азодикарбонамид ЧХЗ-21 - ТУ-6-03-408

Каучук синтетический бутадиеннитрильный СКН-26 МП с П-23 - ТУ 38-103264

Продукт взаимодействия канифоли и эпоксидиановой смолы с молекулярной массой 600-1500 в массовом соотношении 10-18:90-82 - ТУ 6-36-113

Продукт взаимодействия канифоли и эпоксидиановой смолы с молекулярной массой 1800-3500 и органического красителя, взятых в соотношении 6-5:88-90: 6-5 - ТУ 6-36-124

Текстильные основы:

Ткани хлопчатобумажные технические - ТУ 17-РФ 60 10147

Ткани вискозно-штапельные - ТУ 17 респ. Бел. арт. 1492

Ткани технические из вискозной пряжи - ТУ 17-РФ 62-6087

Ткани вискозно-полиэфирные - ТУ 8288-025-00321098-98

Трикотажное полотно - ОСТ 17-982-84

Нитепрошивное вискозное полотно - ОСТ 17-917-82

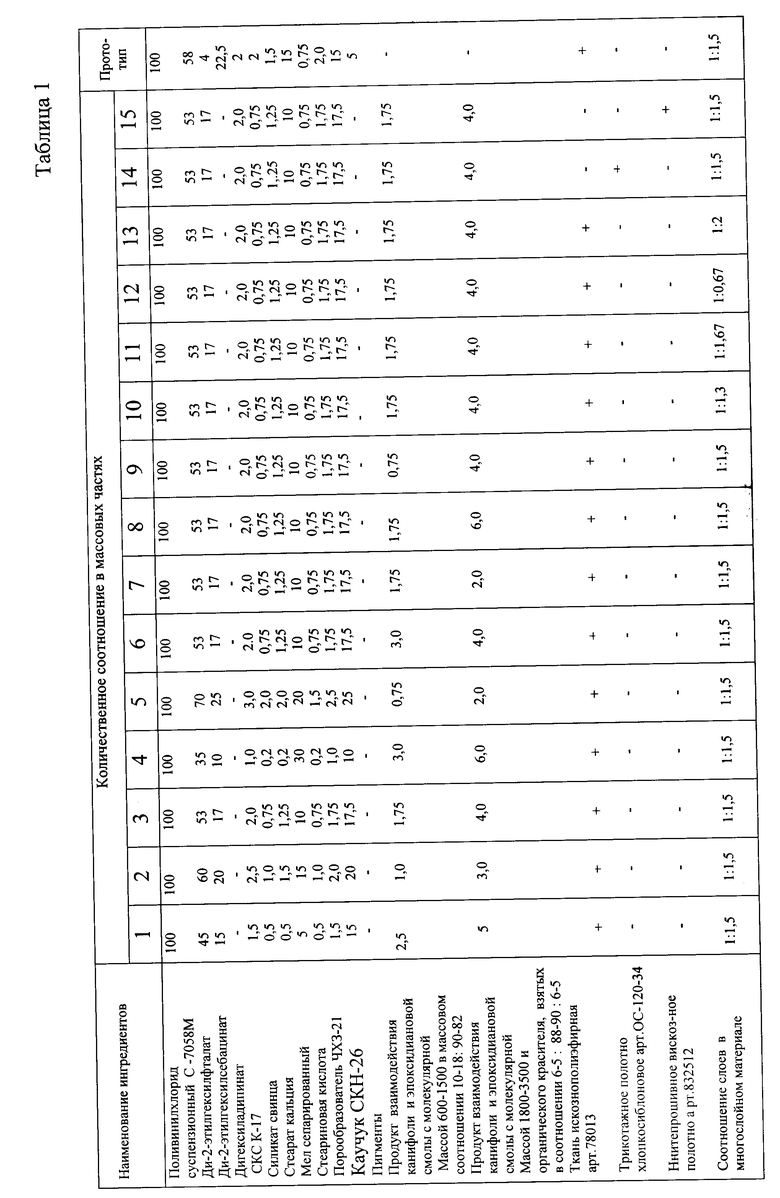

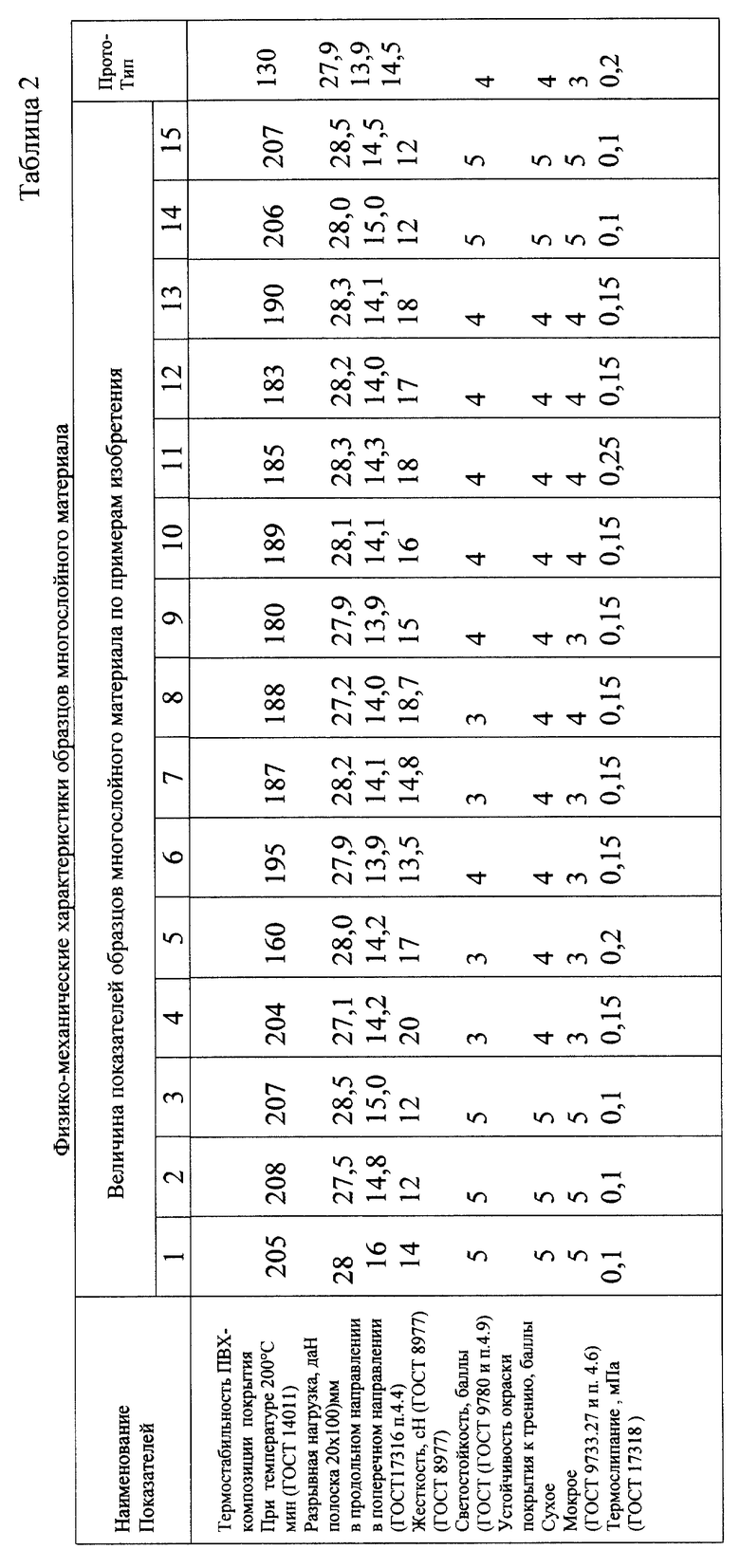

Сущность изобретения поясняется примерами конкретного выполнения и таблицами, характеризующими свойства многослойного материала.

Пример 1.

Многослойный материал получают следующим образом.

Готовят полимерную композицию на основе суспензионного поливинилхлорида следующего состава, мас.ч.:

Поливинилхлорид суспензионный - 100

Ди-2-этилгексилфталат - 45

Ди-2-этилгексилсебацинат - 15

Комплексный стабилизатор СКС К-17 - 1,5

Силикат свинца - 0,5

Стеарат кальция - 0,5

Мел сепарированный - 5

Стеариновая кислота - 0,5

Порообразователь азодикарбонамид ЧХЗ-21 - 1,5

Бутадиеннитрильный каучук СКН-26 - 15

Продукт взаимодействия канифоли и эпоксидиановой смолы с молекулярной массой 600-1500 в массовом соотношении 10-18:90-82 - 2,5

Продукт взаимодействия канифоли и эпоксидиановой смолы с молекулярной массой 1800-3500 и органического красителя, взятых в соотношении 6-5:88-90: 6-5 - 5

Процесс приготовления поливинилхлоридной композиции включает стадию предварительного набухания поливинилхлоридной смолы с пластификаторами и стабилизаторами при температуре 110 - 115oC в смесителе типа "Хеншель" с паровой рубашкой в течение 20 минут, затем набухшая поливинилхлоридная масса вместе с продуктом взаимодействия канифоли и эпоксидиановой смолы с молекулярной массой 600-1500 в массовом соотношении 10-18:90-82 и продуктом взаимодействия канифоли и эпоксидиановой смолы с молекулярной массой 1800-3500 и органического красителя, взятых в соотношении 6-5:88-90:6-5, а также с каучуком и наполнителем в соответствии с рецептом подаются в нагретый до температуры 110oC интенсивный смеситель для получения гомогенного поливинилхлоридного пластиката в течение 3-5 минут. Температура выгружаемой массы составляет 155oC. Пластикат подается на разогревательные вальцы, затем на питательные вальцы, с которых пластикат подается для питания четырехвалкового каландра.

Одновременно подготавливают текстильную основу. Текстильная основа, в данном примере ткань вискознополиэфирная, сшивается, наматывается и подвергается промазке адгезионной пастой, приготовленной на основе эмульсионного поливинилхлорида по следующей рецептуре:

Поливинихлорид Е-6250Ж - 100

Ди-2-этилгексилфталат - 90

Хлорпарафин - 25

Адгезионное покрытие наносится на текстильную основу на промазочном агрегате и подвергается операции желирования в термокамере при температуре 160-180oC, затем подается на каландр для нанесения вышеупомянутого полимерного покрытия. Формирование покрытия происходит на дублировочном валу каландра при температуре 155oC. Толщина калиброванной поливинилхлоридной пленки при дублировании составляет порядка 0,35-0,40 мм. Полуфабрикат далее подвергается термообработке для проведения операции желирования и вспенивания порофорсодержащего покрытия в термокамере при температуре 220oC и затем после выхода из термокамеры операции тиснения на тиснильном узле и охлаждения готового материала. Соотношение массы текстильной основы и полимерного покрытия составляет 1:1,5.

Пример 2.

То же, что в примере 1, свойства материала представлены при максимальном значении всех заявленных признаков, продукт взаимодействия канифоли и эпоксидиановой смолы с молекулярной массой 600-1500 в массовом соотношении 10-18: 90-82 и продукт взаимодействия канифоли и эпоксидиановой смолы с молекулярной массой 1800-3500 и органического красителя, взятых в соотношении 6-5:88-90:6-5, представлены при минимальных значениях.

Пример 3.

То же, что в примере 1, свойства материала представлены при среднем значении всех заявленных признаков.

Пример 4.

То же, что в примере 1, свойства материала представлены при выходе за минимальные значения всех заявленных признаков, соотношение слоев по массе представлено при среднем значении, продукт взаимодействия канифоли и эпоксидиановой смолы с молекулярной массой 600-1500 в массовом соотношении 10-18: 90-82 и продукт взаимодействия канифоли и эпоксидиановой смолы с молекулярной массой 1800-3500 и органического красителя, взятых в соотношении 6-5: 88-90: 6-5 представлены при значениях, выходящих за максимальные значения.

Пример 5.

То же, что в примере 1, свойства материала представлены при выходе за максимальные значения всех заявленных признаков, соотношение по массе слоев представлено при среднем значении, продукт взаимодействия канифоли и эпоксидиановой смолы с молекулярной массой 600-1500 в массовом соотношении 10-18: 90-82 и продукт взаимодействия канифоли и эпоксидиановой смолы с молекулярной массой 1800-3500 и органического красителя, взятых в соотношении 6-5:88-90:6-5 представлены при значениях, выходящих за минимальное значение.

Пример 6.

То же, что в примере 1, свойства материала представлены при среднем значении всех заявленных признаков, кроме продукта взаимодействия канифоли и эпоксидиановой смолы с молекулярной массой 600-1500 в массовом соотношении 10-18: 90-82, представленного при значении, выходящем за максимальное значение.

Пример 7.

То же, что в примере 1, свойства материала представлены при среднем значении всех заявленных признаков, кроме продукта взаимодействия канифоли эпоксидиановой смолы с молекулярной массой 1800-3500 и органического красителя, взятых в соотношении 6-5:88-90:6-5, представленного при значении, выходящем за минимальное значение.

Пример 8.

То же, что в примере 1, свойства материала представлены при среднем значении всех заявленных признаков, кроме продукта взаимодействия канифоли и эпоксидиановой смолы с молекулярной массой 1800-3500 и органического красителя, взятых в соотношении 6-5:88-90:6-5, представленного при значении, выходящем за максимальное значение.

Пример 9.

То же, что в примере 1, свойства материала представлены при среднем значении всех заявленных признаков, кроме продукта взаимодействия канифоли и эпоксидиановой смолы с молекулярной массой 600-1500 в массовом соотношении 10-18: 90-82, представленного при значении, выходящем за минимальное значение.

Примеры 10 и 11.

То же, что в примере 1, свойства материала представлены при среднем значении всех заявленных признаков, кроме соотношения массы слоев, в 1 случае (пример 10) соотношение массы слоев составляет 1:1,3, во 2 случае (пример 11) - соотношение массы слоев - 1:1,67.

Примеры 12-13.

То же, что в примере 1, свойства материала представлены при среднем значении всех заявленных признаков, кроме соотношения массы слоев, в 1 случае - (пример 12) - соотношение массы слоев представлено при значении, выходящем за минимальное значение и составляющем 1:0,67, во 2 случае (пример 13) - при значении массы слоев, выходящем за максимальное значение и составляющем 1:2.

Примеры 14-15.

То же, что в примере 1, свойства материала представлены при использовании различных текстильных основ, в 1 случае (пример 14) использовано трикотажное полотно, хлопкосиблоновое арт. ОС-120-34, во 2 случае (пример 15) использовано нитепрошивное вискозное полотно арт. 832512. Материал может быть получен с заявленными свойствами при использовании других текстильных основ, в том числе вискозноштапельных тканей, по ТУ 17 респ. Беларусь арт 1492; тканей полиэфирных по ГОСТ 27504- 87, тканей вискознополиэфирных по ТУ 8288-025-00321098-98, нитепрошивных полотен по ОСТ 17-917-82 и трикотажных полотен по ОСТ 17-982-84.

Как видно из таблицы физико-механических характеристик многослойного материала, использование продукта взаимодействия канифоли и эпоксидиановой смолы с молекулярной массой 600-1500 в массовом соотношении 10-18:90-82 и продукта взаимодействия канифоли и эпоксидиановой смолы с молекулярной массой 1800-3500 и органического красителя, взятых в соотношении 6-5:88-90: 6-5 позволяет создать искусственный материал с покрытием на основе суспензионного поливинилхлорида со свойствами, улучшенными по показателям устойчивости к светотепловому старению, устойчивости к сухому и мокрому трению покрытия, а также термослипанию полимерного покрытия материала. Повышение уровня вышеупомянутых характеристик составляет порядка 25-30%, что указывает на значительное повышение уровня эксплуатационной долговечности искусственного материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| МНОГОСЛОЙНЫЙ МАТЕРИАЛ | 2001 |

|

RU2194814C1 |

| МНОГОСЛОЙНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2000 |

|

RU2169807C1 |

| МНОГОСЛОЙНАЯ КОЖА | 1998 |

|

RU2147056C1 |

| МНОГОСЛОЙНЫЙ МАТЕРИАЛ | 2000 |

|

RU2169220C1 |

| ОГНЕСТОЙКАЯ КОМПОЗИЦИЯ ДЛЯ ПРОПИТКИ ВОЛОКНИСТЫХ МАТЕРИАЛОВ | 1998 |

|

RU2147055C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОКЛЕЕВЫХ ПРОКЛАДОЧНЫХ МАТЕРИАЛОВ С РЕГУЛЯРНЫМ ДИСКРЕТНЫМ ПОЛИМЕРНЫМ ПОКРЫТИЕМ | 1993 |

|

RU2095382C1 |

| МНОГОСЛОЙНЫЙ МАТЕРИАЛ ДЛЯ ВНУТРЕННИХ ДЕТАЛЕЙ ОБУВИ | 1993 |

|

RU2079412C1 |

| МНОГОСЛОЙНЫЙ МАТЕРИАЛ | 2001 |

|

RU2225906C2 |

| МНОГОСЛОЙНЫЙ МАТЕРИАЛ | 2000 |

|

RU2169221C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОБУВНОЙ ПОДКЛАДОЧНОЙ ИСКУССТВЕННОЙ КОЖИ | 1991 |

|

RU2023098C1 |

Изобретение относится к легкой промышленности, к производству многослойного материала типа искусственной кожи с полимерным покрытием. Техническим результатом данного изобретения является получение многослойного материала, обладающего высокой свето- и термостабильностью, высокой устойчивостью к миграции низкомолекулярных ингредиентов в заявленной композиции, что обеспечивает высокую устойчивость окраски полимерного покрытия к сухому и мокрому трению, при сохранении прочности и жесткости материала, а также существенная оптимизация технологического процесса изготовления материала. Многослойный материал включает текстильную основу массой 130-160 г/м2 разрывной нагрузкой 665-1060 Н, относительным удлинением 520-850%, адгезионный слой и полимерное покрытие, состоящее по меньшей мере из одного слоя, сформированное на текстильной основе путем дублирования с текстильной основой при температуре 150 - 160o и последующего желирования при температуре 200-220°С, включающее следующие компоненты, мас. ч.: поливинилхлорид суспензионный 100, пластификаторы: ди-2-этилгексилфталат 45-60, ди-2-этилгексилсебацинат 15-20, стабилизаторы: комплексный стабилизатор на основе барий-кадмий-цинковой соли синтетических жирных кислот фракций C10-C13 1,5-2,5, силикат свинца 0,5-1, стеарат кальция 0,5-1,5, наполнитель: мел сепарированный 5-15, стеариновая кислота 0,5, порообразователь азодикарбонамид ЧХЗ-21 1,5-2, синтетический бутадиеннитрильный каучук СКН-26 15-20, продукт взаимодействия канифоли и эпоксиадиановой смолы с мол. м. 600-1500 в массовом соотношении 10-18:90-82 2,5-1, продукт взаимодействия канифоли и эпоксидиановой смолы с мол. м. 1800-3500 и органического красителя, взятых в соотношении 6-5:88-90:6-5 5-3, при этом соотношение массы текстильной основы и полимерного покрытия составляет 1:1,3-1,67. 1 з.п.ф-лы, 2 табл.

Поливинилхлорид суспензионный - 100

Пластификаторы: ди-2-этилгексилфталат - 45-60

Ди-2-этилгексилсебацинат - 15-20

Стабилизаторы: комплексный стабилизатор на основе барий-кадмий-цинковой соли синтетических жирных кислот фракций С10-C13 - 1,5 - 2,5

Cиликат свинца - 0,5 - 1

Стеарат кальция - 0,5-1,5

Наполнитель: мел сепарированный - 5-15

Стеариновая кислота - 0,5-1

Порообразователь азодикарбонамид ЧХЗ-21 - 1,5-2

Синтетический бутадиеннитрильный каучук СКН-26 - 15-20

Продукт взаимодействия канифоли и эпоксидиановой смолы с мол.м. 600-1500 в массовом соотношении 10-18:90-82 - 2,5-1

Продукт взаимодействия канифоли и эпоксидиановой смолы с мол.м. 1800-3500 и органического красителя, взятых в соотношении 6-5:88-90:6-5 - 5 - 3

при этом соотношение массы текстильной основы и полимерного покрытия составляет 1:1,3-1,67.

Поливинилхлорид Е-6250-Ж - 100

Ди-2-этилгексилфталат - 90

Хлорпарафин ХП-470 - 25с

| СПОСОБ ПОЛУЧЕНИЯ СЛОИСТОГО МАТЕРИАЛА | 1991 |

|

RU2039662C1 |

| US 2989423 A, 20.06.1961 | |||

| СПОСОБ ПОЛУЧЕНИЯ ИСКУССТВЕННОЙ КОЖИ»1 J / .-.,:>&• JM.««;CI,J. ..VВС?С01С?}1Л^т ' ПАТЕИТКО-• а_Тс^'ШйлЕС;;' 'i ^ ^И?Д!^ПТЕКА I | 0 |

|

SU170460A1 |

| СВЕРХЛЕГКИЙ НЕТКАНЫЙ МАТЕРИАЛ, УДОБНЫЙ ДЛЯ ПЕРЕРАБОТКИ В ИЗДЕЛИЕ | 1998 |

|

RU2209863C2 |

| Центробежный пылевлагоотделитель | 1983 |

|

SU1091935A1 |

| Печатное устройство тигельной машины | 1983 |

|

SU1113272A1 |

Авторы

Даты

2001-07-27—Публикация

2000-08-23—Подача