Предлагаемая, согласно изабретению, электролитическая ванна предназначается, главным образом, для электроэкстрйкции цинка из сернокислых растворов при применении нерастворимых свинцовых анодов с содержанием около 1-2% серебра. Однако, подобного же типа ванна может также быть применена для получения основных; катодных Листов из воднь|х растворов меди и никеля, а также для целей получения тонких медных и никелевь1х листов, как конечной товарной продукции при применении растворимых электродов.

Так kaK все же наи.большое значение эта ванна может иметь для электроэкстракции цинка, то в дальнейшем она и описывается применительно к этому процессу. .

В настоящее время при электролитическом произврдетве цинка применяются две системы электролиза: 1} электролиз при низких плотностях тока порядка 250-400 Я/.и слабо кислых растворов и 2) электролиз при повышенных плотностях тока в 800-1100 А/ж значительно более кислых растворрв (способ Taintona с получением конечного раствора с содержанием до 280 г1л серной кислоты. При проведении обоих процессов применяются открытые ванны с погруженными в них электродами- катодами из алюминия и анодами из

(324)

свинца или сплава его с серебром. Для поддержания температуры раствора в пределах 35-40° в ванне устраивается для охлаждения электролита свинцовый змеевик-холодильник. Электролиз кислых растворов сульфата цинка с нерастворимыми анодами сопровождается сильным выделением на аноде кислорода и на катоде некоторого количества водорода. С газами, выделяющимися из ванны в атмосферу цеха, переходит значительное количество мелких капелек кислых растворов и образуется кислотный туман (Биллитер „Новейшие достижения технической электрохимии, стр. 101). Вследствие этого, обслуживающий персонал цеха должен быть снабжен защитными ма сками. Кроме того, брызги электролита, попадая на контакты электродов с подводящими шинами, вызывают возникновение добавочных переходных сопротивлений. Устранить их полностью не удается, несмотря на значительные улучшения в конструкции подвода тока к электродам. Наличие кислотного тумана в процессе электролиза приводит к излишним потерям цинка и разрушающе действует на самое здание цеха.

Отработанный электролит идет на выщелачивание огарка, полученного при обжиге цинкового концентрата. В процессе обжига обычно получается некоторое количество ферритов цинка

7ТЛОХО растворимых в слабой кислоте, При повышении содержания серной кислоты в отработанном -электролите до 30-40% и выщелачивании цинка из ферритов при температуре 60 удается весь цинк, заключенный в ферритах, перевести в растворимое состояние.

Предлагаемая, согласно изобретению, электролитическая ванна преследует следующие цели:

1)устранить возможность образования кислотногЗ тумана в цехе;

2)использовать образующиеся при электролизе газы-кислород и водород;

3)повысить кислотность отработанного электролита до30-40% свободной серной кислоты;

4)повысить производительность ванны;

5)механизировать процесс снятия цинкового слоя с алюминиевого катода;

Для осуществления поставленной цели:

1)ванна делается герметически закрытой;

2)аноды снабжаются колпаками, погруженными в электролит и служащими для собирания кислорода, отсасываемого затем эксгаустором. Устранение кислотного тумана дает возможность понизить потери цинка при электролизе и делает работы в цехе достаточно гигиеническими;

3)процесс электролиза предполагается вести при повышенной плотности тока порядка 4000-6000 Я/ж.

Возможность выделения металлов из растворов при значительно более высоких плотностях тока доказывается современным направлением развития гальванотехники. По последним работам Института им. Карпова по вопросам меднения и цинкования, намечаемые плотности тока 5000-40000 Я/ж во много раз превосходят принятые до сих пор 50-300 .

Эти работы вполне доказали возможность применения значительных плотностей тока для выделения металла на катоде при соответствующих условиях электролиза. Применение высоких плотностей тока позволяет значительно- до 2-3 часов-сократить время, потребное для наращивания цинкового катода до 1,4-4 ли1 толщины.

На|чечаемьге высокие плотности, тока не могут быть применены в ваннах обычного типа, так как в этом случае разбрызгивание электролита еще более значительно и, кроме того, будет чрезвычайно затруднительна, если не невозможна, частая смена катодов.

Поэтому, при повы Ленной плотности тока процесс электролиза обязательно должен быть механизирован. Такую механизацию предлагается осуществить в ванне, составляющей сущность изобретения и в которой процесс электролиза происходит следующим образом. В одном конце ванны помещается несколько медленно вращающихся барабанов, покрытых снаружи алюминием и представляющих собой катоды, на поверхности которых происходит отложение цинка (либо другого металла, в случае электролиза водного раствора иного металла). В некоторой точке цинковый лист отстает от барабана, медленно продвигается в электролите между а.нодами, постепенно при этом утола аясь, и, выходя через глазок в стенке ванны, наматывается на деревянный барабан.

Через определенные промежу ки времени этот последний заменяется новым, полученньгй же катодный цинк идет на переплавку в чушковый цинк.

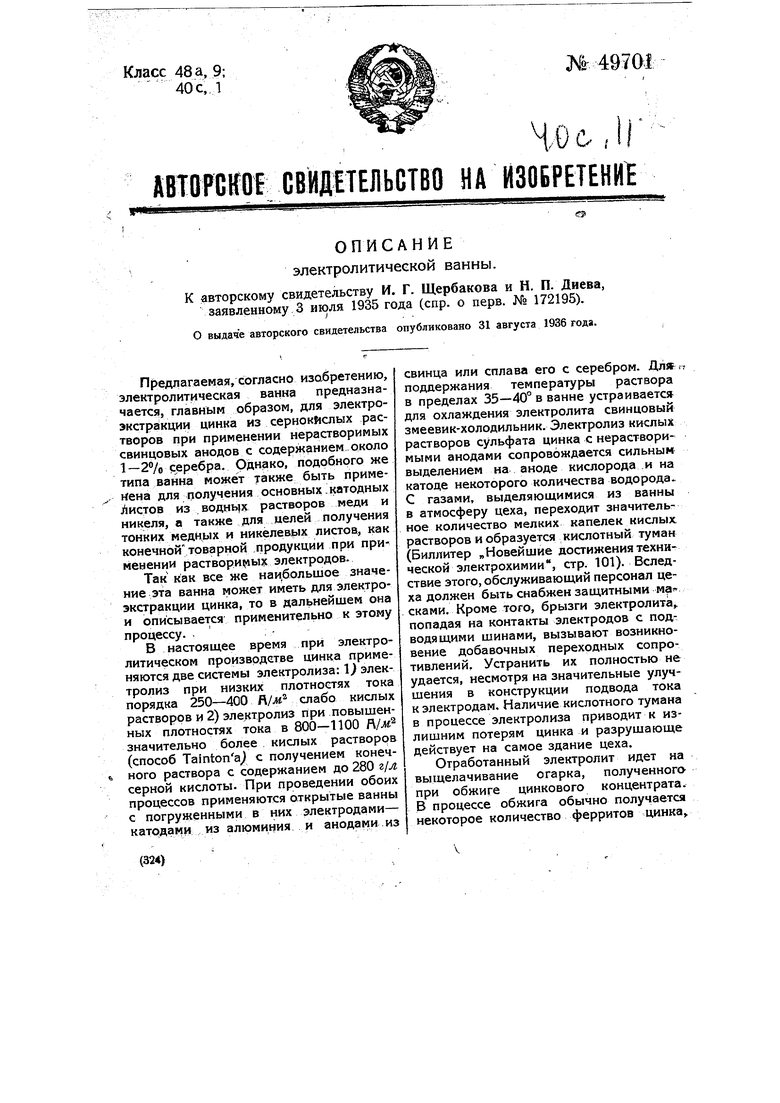

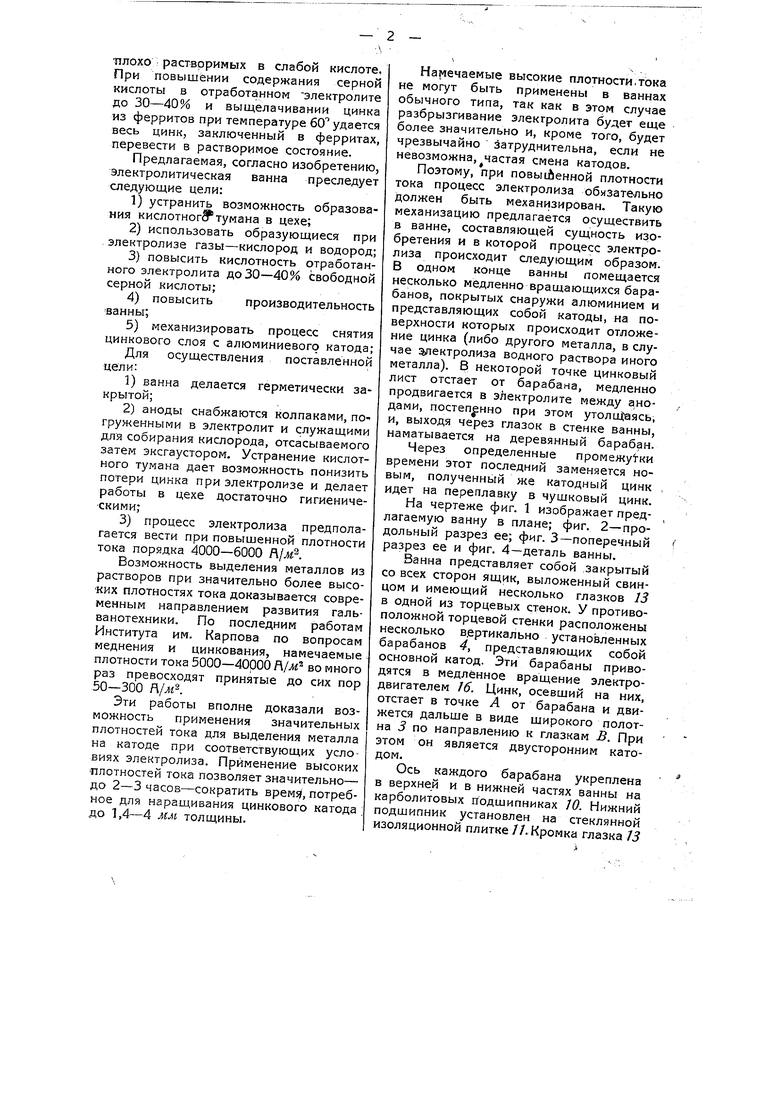

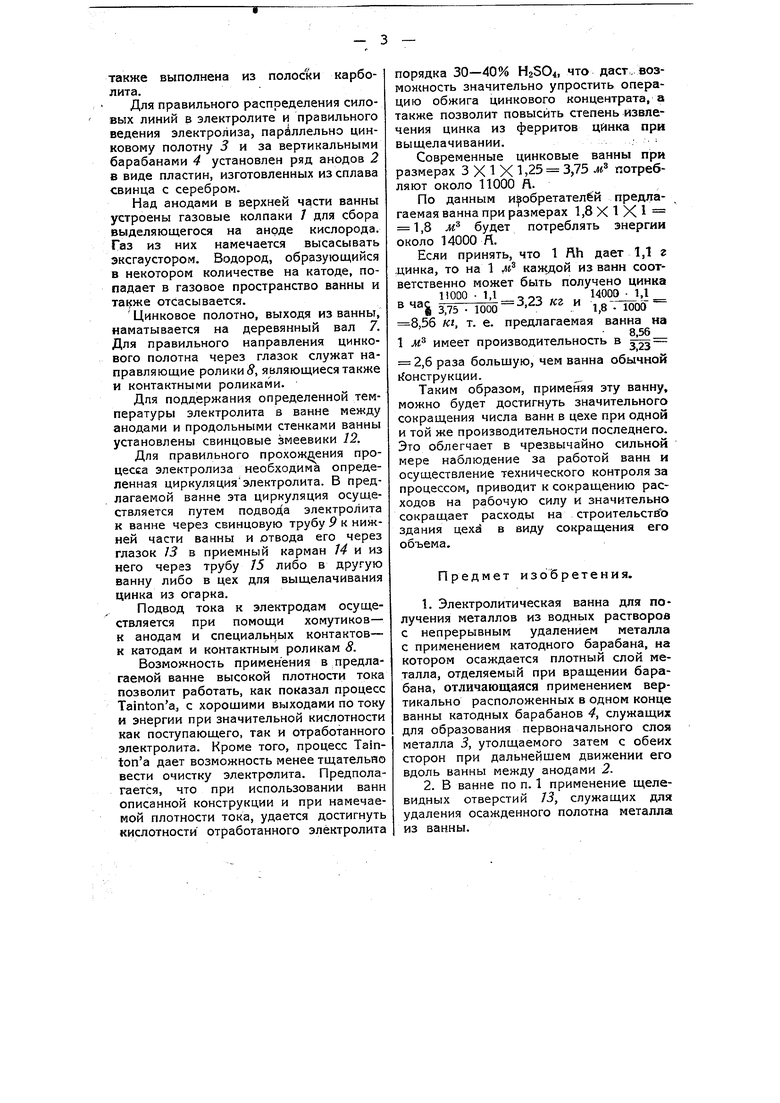

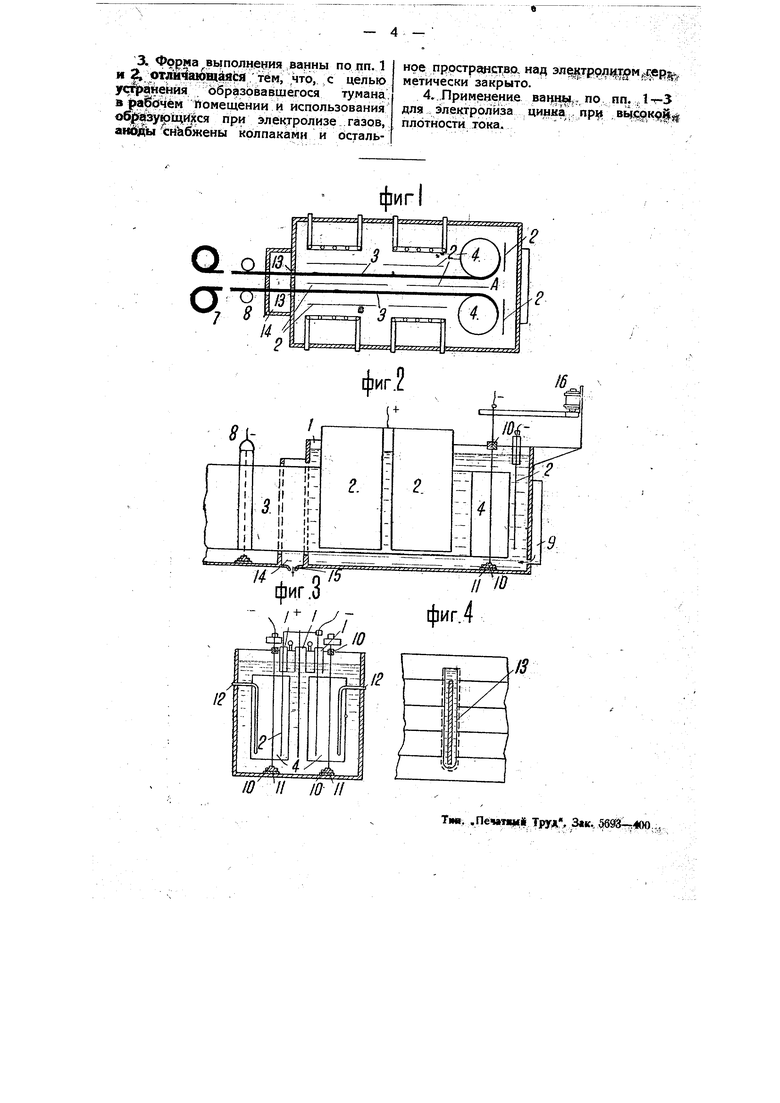

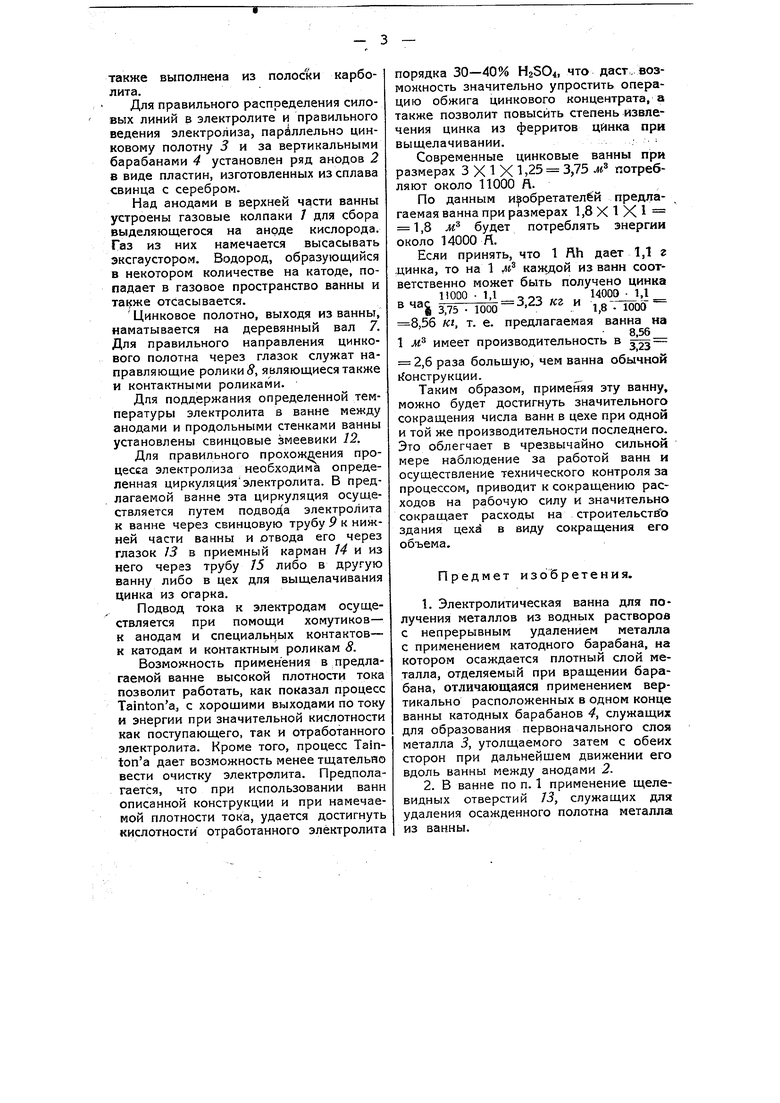

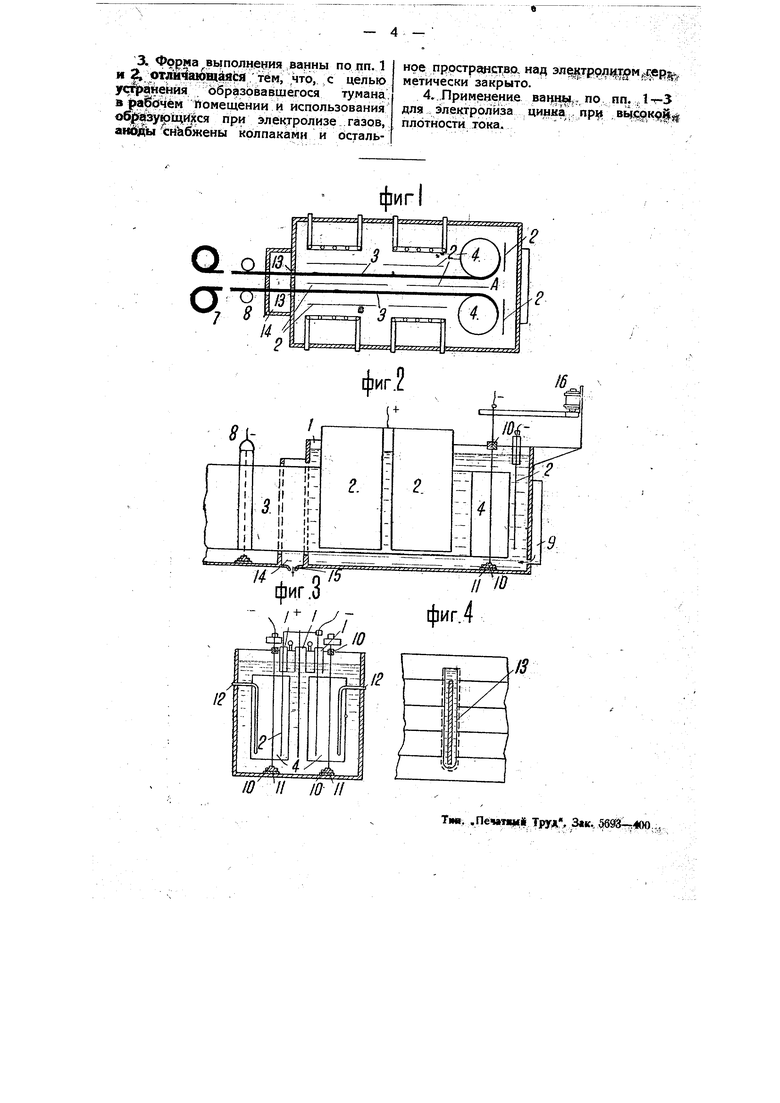

На чертеже фиг. 1 изображает предлагаемую ванну в плане; фиг. 2-продольный разрез ее; фиг. 3-поперечный разрез ее и фиг. 4-деталь ванны.

Ванна представляет собой закрытый со всех сторон ящик, выложенный свинцом и имеющий несколько глазков 13 в одной из торцевых стенок. У противоположной торцевой стенки расположены несколько вертикально установленных барабанов 4, представляющих собой основной катод. Эти барабаны приводятся в медленное вращение электродвигателем 16. Цинк, осевший на них, отстает в точке А от барабана и движется дальше в виде широкого полотна 3 по направлению к глазкам В. При этом он является двусторонним катодом.

Ось каждого барабана укреплена в верхней и в нижней частях ванны на карболитовых подшипниках /ft Нижний подшипник установлен на стеклянной изоляционной плитке //.Кромка глазка 73

также выполнена из полоски карболита.

Для правильного распределения силовых линий в электролите и правильного ведения электролиза, параллельно цинковому полотну 5 и за вертикальными барабанами 4 установлен ряд анодов 2 в виде пластин, изготовленных из сплава свинца с серебром.

Над анодами в верхней части ванны устроены газовые колпаки / для сбора выделяющегося на аноде кислорода. Газ из них намечается высасывать эксгаустором. Водород, образующийся в некотором количестве на катоде, попадает в газовое пространство ванны и отсасывается.

Цинковое полотно, выходя из ванны, наматывается на деревянный вал 7. Для правильного направления цинкового полотна через глазок служат направляющие ролики 5, являющиеся также и контактными роликами.

Для поддержания определенной температуры электролита в ванне между анодами и продольными стенками ванны установлены свинцовые змеевики 12.

Для правильного прохождения процесса электролиза необходима определенная циркуляцияэлектролита. В предлагаемой ванне эта циркуляция осуществляется путем подвода электролита к ванне через свинцовую трубу 9 к нижней части ванны и отвода его через глазок J3 в приемный карман J4 и из него через трубу /5 либо в другую ванну либо в цех для выщелачивания цинка из огарка.

Подвод тока к электродам осуществляется при помощи хомутиков- к анодам и специальных контактов- к катодам и контактным роликам 8.

Возможность применения в предлагаемой ванне высокой плотности тока позволит работать, как показал процесс Taintona, с хорошими выходами по току и энергии при значительной кислотности как поступающего, так и отработанного электролита. Кроме того, процесс Taintona дает возможность менее тщательпо вести очистку электролита. Предполагается, что при использовании ванн описанной конструкции и при намечаемой плотности тока, удается достигнуть кислотности отработанного электролита

порядка 30-40% H2SO4, что даст, возможность значительно упростить операцию обжига цинкового концентрата, а также позволит повысить степень извлечения цинка из ферритов цинка при выщелачивании..

Современные цинковые ванны при размерах 3 X 1 X 1)25 3,75 м потребляют около 11000 Д.

По данным изобретателей предлагаемая ванна при размерах 1,8 X 1 X 1 1,8 м будет потреблять энергии около 14000 Я.

Если принять, что 1 Rh дает 1,1 г .цинка, то на 1 м каждой из ванн соответственно может быть получено цинка

ПООО 1,1 -s o1400Э 1,1

3,75. . 1,8-Г1000 8,56 кг, т. е. предлагаемая ванна на

8 56 1 м имеет производительность в

2,6 раза большую, чем ванна обычной ьСонструкции.

Таким образом, применяя эту ванну, можно будет достигнуть значительного сокращения числа ванн в цехе при одной и той же производительности последнего. Это облегчает в чрезвычайно сильной мере наблюдение за работой ванн и осуществление технического контроля за процессом, приводит к сокращению расходов на рабочую силу и значительно сокращает расходы на строительствЬ здания цехи в виду сокращения его объема.

Предмет изобретения.

1.Электролитическая ванна для получения металлов из водных растворов с непрерывным удалением металла с применением катодного барабана, на котором осаждается плотный слой металла, отделяемый при вращении барабана, отличающаяся применением вертикально расположенных в одном конце ванны катодных барабанов 4, служащих для образования первоначального слоя металла 3, утолщаемого затем с обеих сторон при дальнейшем движении его вдоль ванны между анодами 2.

2.В ванне по п. 1 применение щелевидных отверстий 73, служащих для удаления осажденного полотна металла из ванны.

3. Форма вь полнециява|нны по пп. 1 и 12 отл1н аю1щйяЫ; тёк, ,что, ; с целью усф |йенйя ббразобавщегося тумана в рарЬчём помещении и использования об|| 1|зующй: ся при электролизе газов, йЬёжены колпаками и остальное пространство, над элщтр9,,( метйчески закрыто.

4.„Применение ваивда. по пп. ,; 1 -г-5 для электролиза пр , вн1ЩК( плотности тока.

| название | год | авторы | номер документа |

|---|---|---|---|

| Ванна для электролитического получения магния из расплавленных хлоридов | 1933 |

|

SU49249A1 |

| Пористая неметаллическая диафрагма для электролиза | 1930 |

|

SU29835A1 |

| Электролизер с непрерывным и само обжигающимися электродами | 1944 |

|

SU65402A1 |

| Электролизер с биполярными электродами | 1934 |

|

SU42302A1 |

| Способ получения магния электролизом корналита | 1932 |

|

SU32726A1 |

| Электрохимический способ получения продуктов анодного окисления и продуктов анодной полимеризации солей щелочных металлов | 1924 |

|

SU2280A1 |

| СПОСОБ УТИЛИЗАЦИИ ОТРАБОТАННЫХ ХИМИЧЕСКИХ ИСТОЧНИКОВ ТОКА | 1999 |

|

RU2164955C1 |

| Способ выделения свинца | 1987 |

|

SU1475985A1 |

| Способ получения цинкового порошка | 2020 |

|

RU2757151C2 |

| Способ очистки электролита для получения цинка | 1941 |

|

SU63624A1 |

Авторы

Даты

1936-08-31—Публикация

1935-07-03—Подача