Изобретение относится к гидрометаллургии комплексной утилизации техногенного сырья - отработанных химических источников тока (ХИТ) марганцевоцинковой системы, содержащих железо, ртуть, соединения цинка и марганца и органическую составляющую.

Известен способ переработки отработанных химических источников тока, разработанный японской фирмой "Фудзи денки Кагаку" (1). Элементы ХИТ дробят и прокаливают в печи при 400-1000oC в течение 3-20 часов в присутствии воздуха. При этом горючие материалы (бумага, угольные стержни, графит, сажа, пластмасса, крахмал, каменноугольная смола) сгорают. Прокаленную массу сначала измельчают в мельнице, а затем пропускают через магнитный сепаратор и отделяют железный лом, содержащий 75% железа. Измельченный материал просеивают через сито 10-20 мм и получают корольки цинка чистотой 93%. Тонкий порошок, содержащий в %: 32,6 Mn, 28,1 Zn, 1,1 Fe, 0,014 Cu, 0,007 Ni, 0,011 Cd, обрабатывают в реакторе 20%-ной соляной кислотой. Водный раствор, содержащий в г/л: 84,1 Mn, 72,5 Zn, 0,1-0,8 Fe, 0,035 Cu, 0,016 Ni и 0,029 Cd очищают от железа нейтрализацией аммиачной водой при pH = 5, отстаивают, фильтруют и удаляют гидроксиды железа вместе с другими не растворившимися в соляной кислоте примесями. Осветленный раствор нейтрализуют аммиачной водой до pH = 9 и добавляют 130 г/л диоксида марганца крупностью 4-10 мкм (или 1 часть MnO2 на 1-1,5 части батареек), перемешивают в течение 24 часов и осаждают марганец по реакции:

MnCl2 + MnO2 + H2O = Mn2O3 + 2HCl

Состав марганцевого осадка в %: 62 Mn, 1,7 Zn, Fe, Ni, Cu, Cd - следы. Раствор, содержащий в г/л: 48,3 Zn, 92,5 NH4, 134 Cl, 0,0002 Fe, 0,025 Cu, 0,012 Ni, 0,0016 Mn, 0,022 Cd, поступает на операцию извлечения цинка гидрометаллургическим способом.

Недостатками способа являются: использование очень агрессивной и относительно дорогой соляной кислоты, требующей дорогостоящего оборудования; способ предусматривает практически полное растворение измельченного тонкого порошка - процесс очень длительный, требует повышенных расходов реагентов при выщелачивании и соответственно при переработке растворов, тяжелые санитарные условия при использовании соляной кислоты и аммиака.

Наиболее близким по совокупности признаков, принятым за прототип, является способ извлечения металлов из отработанных сухих батарей (2).

Способ предусматривает извлечение Fe, Zn, Mn, Hg, Cu из отработанных сухих батарей в отдельные товарные продукты и включает операции: измельчение, обжиг, магнитную сепарацию, грохочение, водное выщелачивание, сернокислотное выщелачивание и электролиз. При обжиге отгоняют и улавливают ртуть. Магнитной сепарацией извлекают железо, грохочением - частицы латуни. Остаток вначале выщелачивают водой для удаления хлориона, затем - серной кислотой с добавкой MnO2 в качестве окислителя для полного выщелачивания цинка и марганца. Медь из раствора извлекают цементацией цинковой пылью. Раствор, содержащий ZnSO4 и MnSO4, подвергают электролизу с алюминиевым катодом и свинцовым анодом с извлечением соответственно цинка и MnO2.

Недостатки прототипа:

1. Загрязнение раствора выщелачивания железом из окалины и продуктов коррозии, образовавшихся в процессе обжига батарей. При очистке раствора перед электролизом с гидроокисным осадком железа неизбежны потери марганца и цинка, что снижает их извлечение.

2. Полное выщелачивание цинка, в т.ч. металлического, и марганца ведется в жестком режиме (высокая температура, высокая остаточная кислотность, введение в процесс MnO2 в качестве окислителя).

3. С нерастворимым остатком от выщелачивания неизбежны потери цинка и марганца, что также снижает их извлечение.

Задачей предлагаемого изобретения является создание способа комплексной переработки отработанных ХИТ с повышением извлечения марганца и цинка при удешевлении процесса утилизации сырья в целом.

Поставленная задача достигается тем, что в известном способе утилизации отработанных ХИТ с извлечением составляющих ХИТ в отдельные товарные продукты, включающем измельчение исходных материалов, обжиг, магнитную сепарацию, кислотное выщелачивание и последующий электролиз с осаждением металлического цинка на катоде, а электрического диоксида марганца на аноде, согласно изобретению магнитную сепарацию измельченных ХИТ проводят перед обжигом с извлечением железного скрапа, обожженный материал классифицируют с отделением металлического цинка, а отмытый огарок выщелачивают оборотным электролитом при pH не более 3, температуре 30-60oC с отделением твердого осадка оксидов марганца, а оставшийся раствор, содержащий сульфаты марганца и цинка, подвергают электролизу. При этом огарок перед кислотным выщелачиванием подвергают флотации.

Новым в заявляемом техническом решении является отделение металлического железа из раздробленных элементов магнитной сепарацией перед обжигом, выделение из обожженного материала металлического цинка в виде корольков и графита перед выщелачиванием и выведение твердого остатка от выщелачивания, который представляет собой оксиды марганца высших валентностей, не загрязненные цинком, и является готовой продукцией - марганцевым концентратом.

Так, магнитной сепарацией до операции обжига извлекается полностью металлическое железо и никель, тем самым исключается загрязнение раствора этими элементами на стадии выщелачивания, что позволяет исключить из схемы операцию очистки раствора от железа.

Классификацией обожженной измельченной агломератной массы по классу 0,1 мм гравиметрическим способом или простым рассевом на сите выделяется металлический цинк (не только цинковые стаканы солевых элементов, но и цинковый порошок из катодной пастированной массы щелочных элементов). Эта операция сразу позволяет выделять до 25% цинка в готовую продукцию и значительно упростить последующую операцию сернокислотного выщелачивания.

Для перевода металлического цинка в раствор требуются жесткие условия, а именно повышенная температура, значительные избыточная кислотность и время обработки.

Выделив из агломератной массы металлический цинк, мы тем самым сокращаем расход кислоты на его растворение и осуществляем выщелачивание в "мягких" условиях: pH не более 3, температура - 30-60oC, время - 1,0-1,5 часов.

При таком выщелачивании оксид цинка извлекается практически полностью, а основная масса оксидов марганца высших валентностей остается в твердом остатке и после обезвоживания и промывки является готовой продукцией - марганцевым концентратом.

Способ осуществляется следующим образом.

Отработанные химические источники тока марганцево-цинковой системы без предварительной классификации их на "щелочные" и "солевые" в смеси с вновь изготовленными бракованными ХИТ той же системы подвергаются дроблению и магнитной сепарации. В магнитную фракцию извлекаются железные и никелевые конструкционные элементы ХИТ. Немагнитная фракция подвергается окислительному обжину при 650oC в течение 2 часов. При этом, "органическая" составляющая ХИТ (битум, картон, уголь, крахмал, полиэтилен) выгорает, а ртуть возгоняется и улавливается в виде "ступпы". Обожженный продукт измельчается до крупности минус 0,1 мм и подвергается классификации по этому классу крупности, при этом металлический цинк практически на 100% в виде корольков и тонких пластинок извлекается в песковую фракцию. Тонкий материал классификации подвергается флотации для удаления графита при pH≥9 с вспенивателем Т-80 (расход - 0,2 кг/т). Операция флотации является одновременно операцией отмывки материала от соли и щелочи, последняя подщелачивает пульпу до нужной щелочности.

Удаление щелочи из твердого остатка снижает в последующем расход кислоты при выщелачивании.

После флотации и обезвоживания тонкий осадок, содержащий практически только оксид цинка и оксиды марганца, поступает на выщелачивание оборотным сернокислым электролитом при pH 3, T - 30-60oC в течение 1,0-1,5 часов. При этом цинк переходит в раствор практически полностью, а марганец - частично.

Твердый остаток состоит в основном из диоксида марганца и является готовой продукцией - марганцевым концентратом. Раствор, содержащий сульфаты цинка и марганца, поступает на электролиз в бездиафрагменный электролизер с алюминиевым катодом и свинцовым анодом.

Электролиз осуществляется без подогрева электролита при плотности тока 2000 А/м2. На катоде выделяется компактный металлический цинк (выход по току - 80%), а на аноде - электролитический диоксид марганца (ЭДМ). ЭДМ в виде шлама осаждается на дно электролизера и вместе с отработанным электролитом в виде пульпы возвращается на выщелачивание и выводится из процесса в виде марганцевого концентрата.

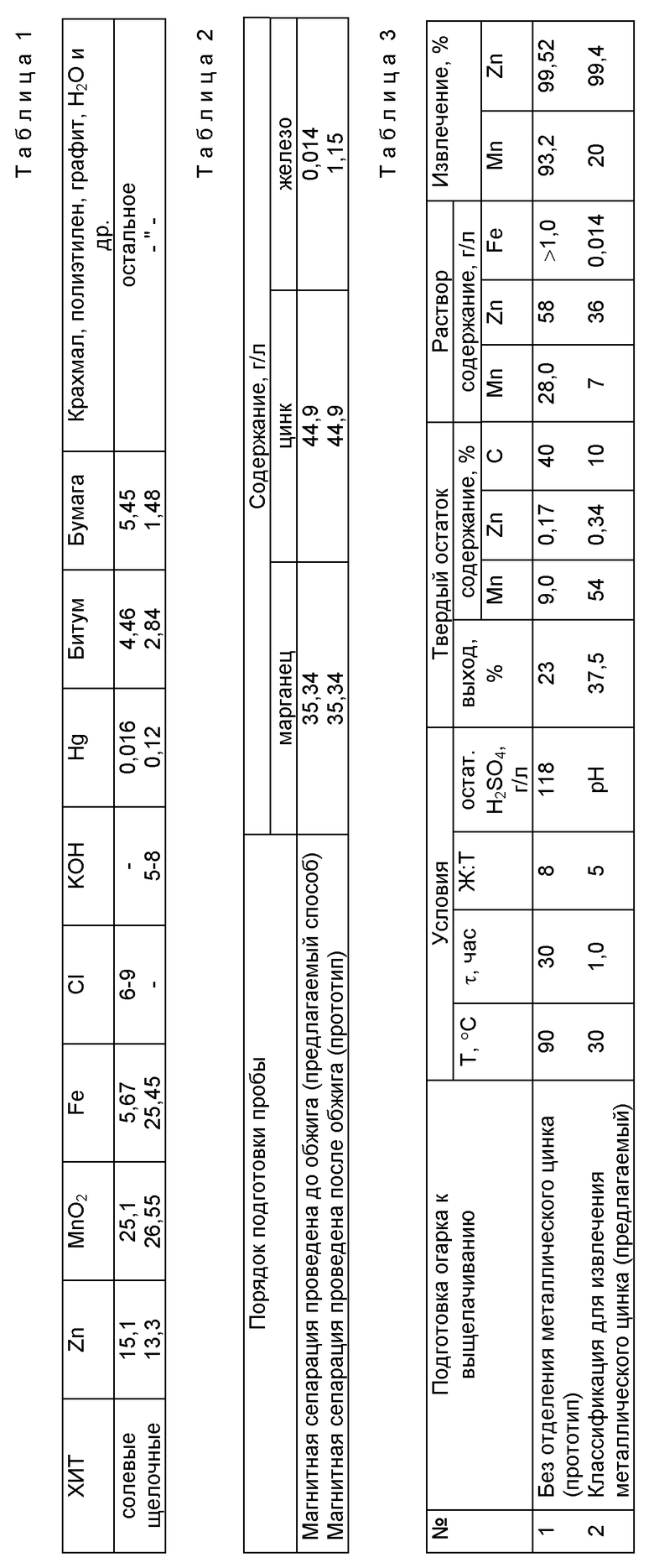

Пример 1. Способ проверен на смеси отработанных ХИТ: щелочных А-336 и солевых N 373, в соотношении 1: 1. Средний химический состав химических элементов в % приводится в табл. 1.

Приготовленную смесь источников тока раздробили, из одной навески магнитом удалили металлические железо и никель, а вторую навеску не подвергали магнитной сепарации. Обе навески обожгли при температуре 650oC в течение 2 часов, при этом органическая составляющая навесок (битум, бумага, крахмал, полиэтилен, уголь и др.) выгорела, а ртуть возогнана и уловлена в конденсаторе в виде "ступпы".

Из второй навески магнитной сепарацией извлекли железо и никель. На железе замечены следы коррозии.

Затем обе навески отмыли водой от соли и щелочи. Промывные воды имели щелочную реакцию pH = 9 и не содержали ионов Mn, Zn и Fe. После обезвоживания навески выщелочили сернокислым раствором при pH=1, температуре 80oC в течение 3 часов. Составы полученных растворов представлены в табл. 2.

Сернокислые растворы выщелачивания огарка, полученные при обжиге измельченных ХИТ с предварительным удалением железа, практически не содержат железа и не требуют операции очистки от железа при их переработке. Растворы, полученные при выщелачивании огарка, подвергнутого магнитной сепарации для удаления железа после обжига, содержат значительное количество железа и требуют организации операции очистки.

Пример 2. Смесь источников тока (см. пример 1) раздробили. После дробления и удаления металлического железа и никеля получили мелкую шихту состава, в %: Mn - 23,7, Zn - 22,8, K - 5,17, C - 9,97, Hg - 0,057, Cl - 2,07.

Эту шихту обожгли при 650oC в течение 2 часов и получили огарок (выход 90,0%). Состав огарка, в %: Mn - 98,3, Zn - 30,8, K - 5,9, C - 6,26, Hg - 0,0003, Cl - 1,0.

При обжиге органика выгорела, графит выгорел на 50%, ртуть возогнали на 99,6% и Cl - на 50%.

Огарок отмыли водой (Т:Ж = 5:1, r = 0,5 ч., T - 50oC) от щелочи и соли. Отмытый огарок подвергали выщелачиванию в растворе серной кислоты по 2 вариантам.

I вариант (по прототипу). Выщелачиванию подвергали огарок без отделения металлического цинка при высокой температуре и кислотности.

II вариант (по предлагаемому способу). Из измельченного огарка на сите 0,1 мм выделили металлический цинк, а подрешетный продукт выщелачивали в следующих условиях: температура 30oC, pH - 3, продолжительность - 1 час.

Результаты представлены в табл. 3. Из таблицы следует, что нецелесообразно стремиться максимально полно извлекать марганец и цинк в раствор из огарка, содержащего металлический цинк. Для этого требуется повышенный расход кислоты, высокая температура (или длительное время).

Целесообразно из огарка выделить металлический цинк, а из остатка в мягких условиях выщелочить полностью окись цинка, а основную массу (80%) марганца оставить в твердом остатке, который является готовой продукцией.

При более высоком технологическом извлечении марганца и цинка налицо сокращение расхода кислоты и энергоресурсов.

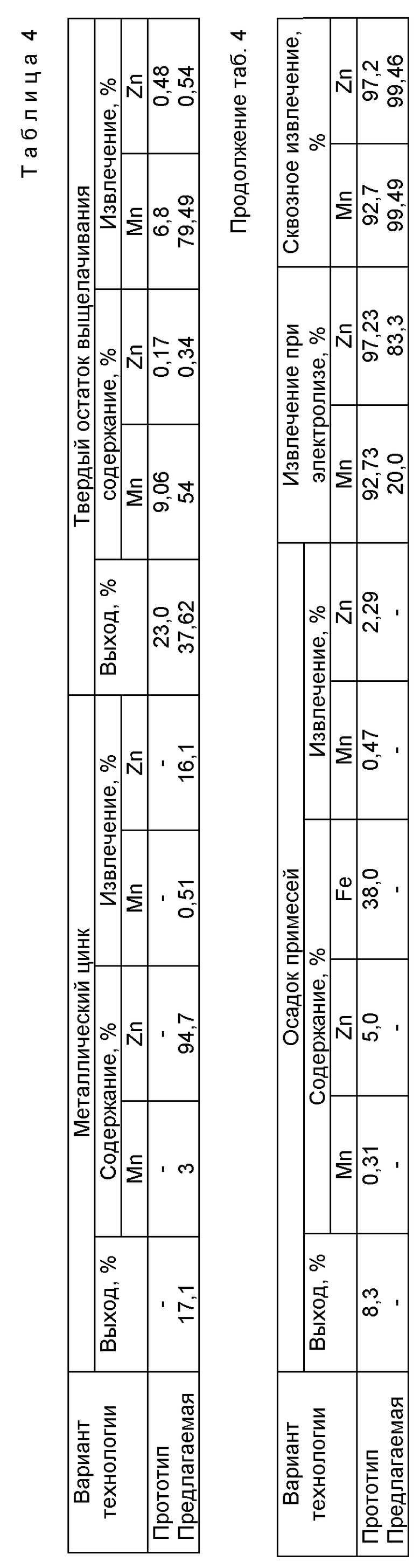

Растворы выщелачивания по предлагаемому способу без дополнительной подготовки направляются на электролиз в бездиафрагменном электролизере с алюминиевым катодом и свинцовым анодом. Цинк осаждается на катоде, а электролитический диоксид марганца (ЭДМ) - на аноде в виде порошка.

В процессе электролиза происходит регенерация кислоты, которая в виде отработанного электролита с механической взвесью ЭДМ возвращается на выщелачивание. ЭДМ и остаток от выщелачивания являются готовой продукцией - марганцевым концентратом.

Результаты сравнения прототипа и предлагаемого способа по извлечению марганца и цинка по переделам представлены в табл. 4.

Таким образом, предлагаемый способ обеспечивает комплексную переработку отработанных ХИТ с извлечением в готовую продукцию марганца на 6,76%, цинка на 2,23% выше в сравнении с прототипом.

В предлагаемой технологии 16% металлического цинка выделяется перед операцией выщелачивания, что составляет 24 кг с одной тонны перерабатываемых ХИТ. За счет этой операции расход серной кислоты на 1 т ХИТ по сравнению с прототипом снижается на 36 кг.

Твердый остаток выщелачивания, содержащий 54% марганца и до 10% графита, является готовой продукцией - высококачественным химическим марганцевым концентратом (ВМК).

ВМК используется в основном в металлургической промышленности, и углерод является полезной составляющей. В случае необходимости графит легко удаляется флотацией, и содержание марганца в ВМК повышается до 60%.

Источники информации

1. Купряков Ю.П. Производство тяжелых цветных металлов из лома и отходов. Харьков, изд. "Основа" при Харьковском гос. университете, 1992, с. 269.

2. Заявка Японии N 61-261443. Способ извлечения металлов из отработанных сухих батарей. МКИ C 22 B 7/00, B 09 B 5/00. Опубл. 19.11.86 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ утилизации использованных химических источников тока марганцево-цинковой системы | 2020 |

|

RU2734205C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИОКСИДА МАРГАНЦА | 2000 |

|

RU2172791C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТРАБОТАННЫХ ХИМИЧЕСКИХ ИСТОЧНИКОВ ТОКА МАРГАНЦЕВОЦИНКОВОЙ СИСТЕМЫ ДЛЯ КОМПЛЕКСНОЙ УТИЛИЗАЦИИ | 2010 |

|

RU2431690C1 |

| СПОСОБ ПЕРЕРАБОТКИ МАРГАНЦЕВОГО СЫРЬЯ | 1992 |

|

RU2054494C1 |

| СПОСОБ ПЕРЕРАБОТКИ ВАНАДИЙСОДЕРЖАЩИХ КОНВЕРТЕРНЫХ ШЛАКОВ | 2008 |

|

RU2385353C2 |

| СПОСОБ ПЕРЕРАБОТКИ ВАНАДИЙСОДЕРЖАЩИХ ШЛАКОВ | 2004 |

|

RU2263722C1 |

| СПОСОБ УТИЛИЗАЦИИ ОТРАБОТАННЫХ ХИМИЧЕСКИХ ИСТОЧНИКОВ ТОКА | 2011 |

|

RU2486262C2 |

| Система утилизации химических источников тока в виде отработанных батареек | 2018 |

|

RU2703663C1 |

| ТЕРМОГИДРОМЕТАЛЛУРГИЧЕСКИЙ СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ МЕДНОГО КОНЦЕНТРАТА КОЛЧЕДАННЫХ РУД С ИЗВЛЕЧЕНИЕМ ЦВЕТНЫХ И БЛАГОРОДНЫХ МЕТАЛЛОВ | 2004 |

|

RU2255126C1 |

| СПОСОБ ПЕРЕРАБОТКИ МАРГАНЦЕВЫХ РУД | 2013 |

|

RU2539813C1 |

Изобретение относится к области комплексной утилизации техногенного сырья, а именно отработанных химических источников тока (ХИТ) марганцевоцинковой системы, гидрометаллургическими способами. Способ включает измельчение исходных материалов, обжиг измельченного сырья, магнитную сепарацию, кислотное выщелачивание и электролиз. Новым в предложенном способе является то, что магнитную сепарацию измельченных ХИТ проводят перед обжигом с извлечением железного скрапа, обожженный материал классифицируют с отделением металлического цинка, отмытый огарок выщелачивают оборотным электролитом при рН не более 3, температуре 30-60°С с отделением твердого осадка оксидов марганца, а оставшийся раствор, содержащий сульфаты марганца и цинка, подвергают электролизу. Заявленный способ обеспечивает комплексную переработку отработанных ХИТ с повышением извлечения марганца и цинка при удешевлении процесса утилизации в целом. Твердый остаток выщелачивания содержит 54% марганца и до 10% графита и является готовой продукцией - высококачественным химическим марганцевым концентратом (ВМК). При необходимости графит удаляют флотацией, и содержание марганца в ВМК повышается до 60%. 1 з.п. ф-лы, 4 табл.

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| Способ утилизации использованных первичных источников тока | 1988 |

|

SU1652367A1 |

| 0 |

|

SU158627A1 | |

| КУПРИКОВ Ю.П | |||

| Производство тяжелых цветных металлов из лома и отходов | |||

| - Харьков: изд | |||

| "Основа" при Харьковском гос | |||

| Университете, 1992, с.269. | |||

Авторы

Даты

2001-04-10—Публикация

1999-07-14—Подача