ролита, В результате были получены следующие показатели процесса: расход электроэнергии на выделение свинца из раствора 770 кВт- ч/т РЬ, содержание Zn в свинцовой губке 0,12% и анодном шламе - 1,3%, общее содержание Zn в осадках: 0,,93 + + 1,,07 0,20%, где 0,93 и 0,07 - распределение получаемого свинца в губку и анодный шлам соответственно в долях единицы; выход по.току составил 86% на получение свинца в губке; производительность процесса

, п кг РЬ

по свинцу в губке составила 45-г

м2-сут

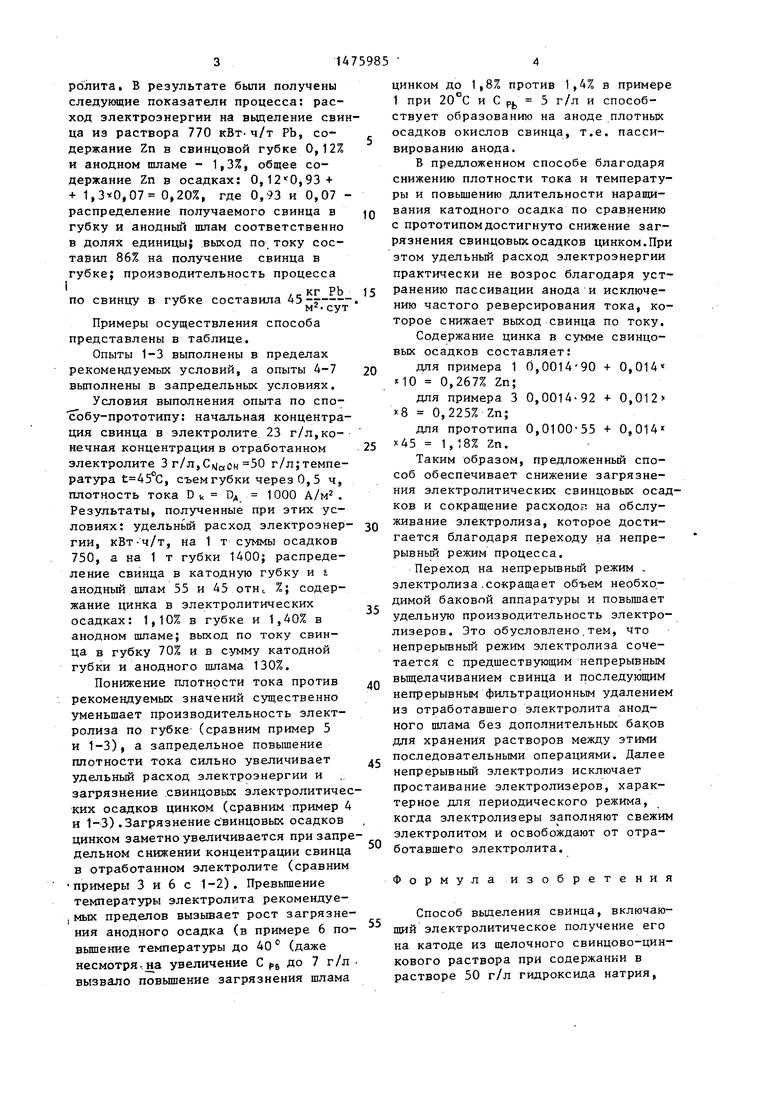

Примеры осуществления способа представлены в таблице.

Опыты 1-3 выполнены в пределах рекомендуемых условий, а опыты 4-7 выполнены в запредельных условиях.

Условия выполнения опыта по спо- собу-прототипу: начальная концентрация свинца в электролите 23 г/л,конечная концентрация в отработанном электролите 3 50 г/л; температура , съем губки через 0, 5 ч, плотность тока D k DA 1000 А/м2. Результаты, полученные при этих условиях: удельный расход электроэнергии, кВт-ч/т, на 1 т суммы осадков 750, а на 1 т губки 1400; распределение свинца в катодную губку и i анодный шлам 55 и 45 отне %; содержание цинка в электролитических осадках: 1,10% в губке и 1,40% в анодном шламе; выход по току свинца в губку 70% и в сумму катодной губки и анодного шлама 130%.

Понижение плотности тока против рекомендуемых значений существенно уменьшает производительность электролиза по губке (сравним пример 5 и 1-3), а запредельное повышение плотности тока сильно увеличивает удельный расход электроэнергии и загрязнение свинцовых электролитических осадков цинком (сравним пример 4 и 1-3) .Загрязнение с винцовых осадков цинком заметно увеличивается при запредельном снижении концентрации свинца в отработанном электролите (сравним примеры 3 и 6 с 1-2). Превышение

температуры электролита рекомендуе- . мых пределов вызывает рост загрязнения анодного осадка (в примере 6 повышение температуры до 40с (даже несмотря-да увеличение С Рв до 7 г/л вызвало повышение загрязнения шлама

5

0

5

0

5

0

5

0

5

цинком до 1,8% против 1,4% в примере 1 при 20°С и С Pfc 5 г/л и способствует образованию на аноде плотных осадков окислов свинца, т.е. пассивированию анода.

В предложенном способе благодаря снижению плотности тока и температуры и повышению длительности наращивания катодного осадка по сравнению с прототипом достигнуто снижение загрязнения свинцовых осадков цинком.При этом удельный расход электроэнергии практически не возрос благодаря устранению пассивации анода и исключению частого реверсирования тока, которое снижает выход свинца по току.

Содержание цинка в сумме свинцовых осадков составляет:

для примера 1 0,001490 + 0,014 МО 0,267% Zn;

для примера 3 0,0014-92 + 0,012 8 0,225% Zn;

для прототипа 0,0100-55 + 0,014 45 1,18% Zn.

Таким образом, предложенный способ обеспечивает снижение загрязнения электролитических свинцовых осадков и сокращение расходов на обслуживание электролиза, которое достигается благодаря переходу на непрерывный режим процесса.

Переход на непрерывный режим . электролиза.сокращает объем необходимой баковой аппаратуры и повышает удельную производительность электролизеров. Это обусловлено тем, что непрерывный режим электролиза сочетается с предшествующим непрерывным выщелачиванием свинца и последующим непрерывным фильтрационным удалением из отработавшего электролита анодного шлама без дополнительных баков для хранения растворов между этими последовательными операциями. Далее непрерывный электролиз исключает простаивание электролизеров, характерное для периодического режима, когда электролизеры заполняют свежим электролитом и освобождают от отработавшего электролита.

Формула изобретения

Способ выделения свинца, включающий электролитическое получение его на катоде из щелочного свинцово-цин- кового раствора при содержанки в растворе 50 г/л гидроксида натрия,

51475985e

отличающийся тем, что, центрации свинца в отработанном элек- с целью повышения чистоты электроли- тролите 5-7 г/л, плотности тока 500- тического осадка и снижения затрат, 750 А/м2 и температуре электролита электролиз проводят непрерывно при кон- 20-30°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ электролитического получения висмута | 2020 |

|

RU2748451C1 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ТОНКОСЛОЙНОГО ЭЛЕКТРОЛИТИЧЕСКОГО РАФИНИРОВАНИЯ МЕТАЛЛИЧЕСКОГО СВИНЦА | 2013 |

|

RU2522920C1 |

| СПОСОБ ЭЛЕКТРОИЗВЛЕЧЕНИЯ КОМПАКТНОГО НИКЕЛЯ | 2007 |

|

RU2361967C1 |

| СПОСОБ ОТДЕЛЕНИЯ ВИСМУТА ОТ СВИНЦА | 1992 |

|

RU2049158C1 |

| ЭЛЕКТРОХИМИЧЕСКИЙ СПОСОБ ОЧИСТКИ ВОДНЫХ РАСТВОРОВ ЦИНКА ОТ МАРГАНЦА | 2005 |

|

RU2301287C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕДНОГО ПОРОШКА ЭЛЕКТРОЛИЗОМ ИЗ СУЛЬФАТНЫХ РАСТВОРОВ И УСТРОЙСТВОМ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2022717C1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОЙ РЕГЕНЕРАЦИИ СЕРЕБРА ИЗ СЕРЕБРЯНОГО ПОКРЫТИЯ НА МЕТАЛЛИЧЕСКОЙ ОСНОВЕ | 2000 |

|

RU2176290C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИОКСИДА МАРГАНЦА | 2000 |

|

RU2172791C1 |

| Способ электрохимической переработки свинецсодержащих окисленных продуктов | 1990 |

|

SU1710598A1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО РАФИНИРОВАНИЯ СВИНЦА | 2004 |

|

RU2294984C2 |

Изобретение относится к металлургии свинца и может быть использовано при гидрометаллургической переработке свинцово-цинковых материалов. Цель изобретения - повышение чистоты электролитического осадка и снижение затрат. Электролитическое выделение свинца на катоде осуществляют из щелочного свинцово-цинкового раствора при содержании гидроксида натрия в растворе 50 г/л, причем электролиз ведут непрерывно при концентрации свинца в отработанном электролите 5-7 г/л, плотности тока 500-750 А/м2 и температуре электролита 20-30 °С. 1 табл.

Перемена пширшости через 30 тя для «пассивации аяода.

| Изв | |||

| вузов | |||

| Цветная металлургия, 1959, № 5, с | |||

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Комплексное использование минерального сырья, 1987, № 5, с | |||

| Устройство для усиления микрофонного тока с применением самоиндукции | 1920 |

|

SU42A1 |

Авторы

Даты

1989-04-30—Публикация

1987-09-09—Подача