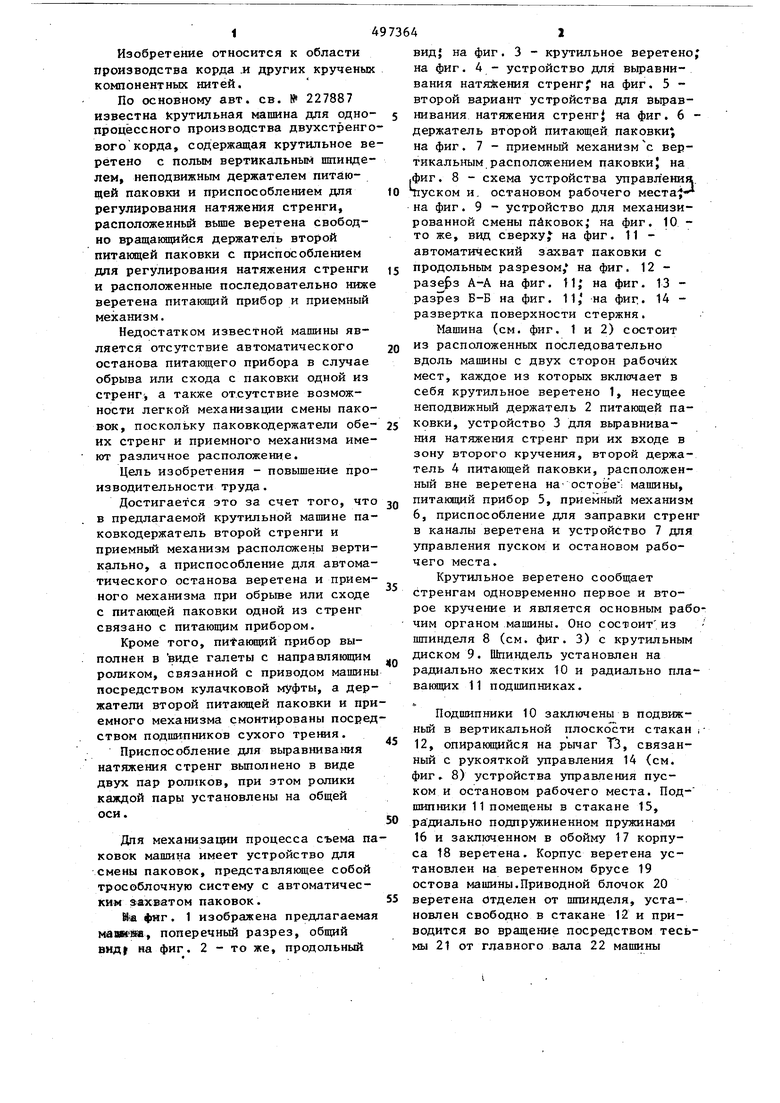

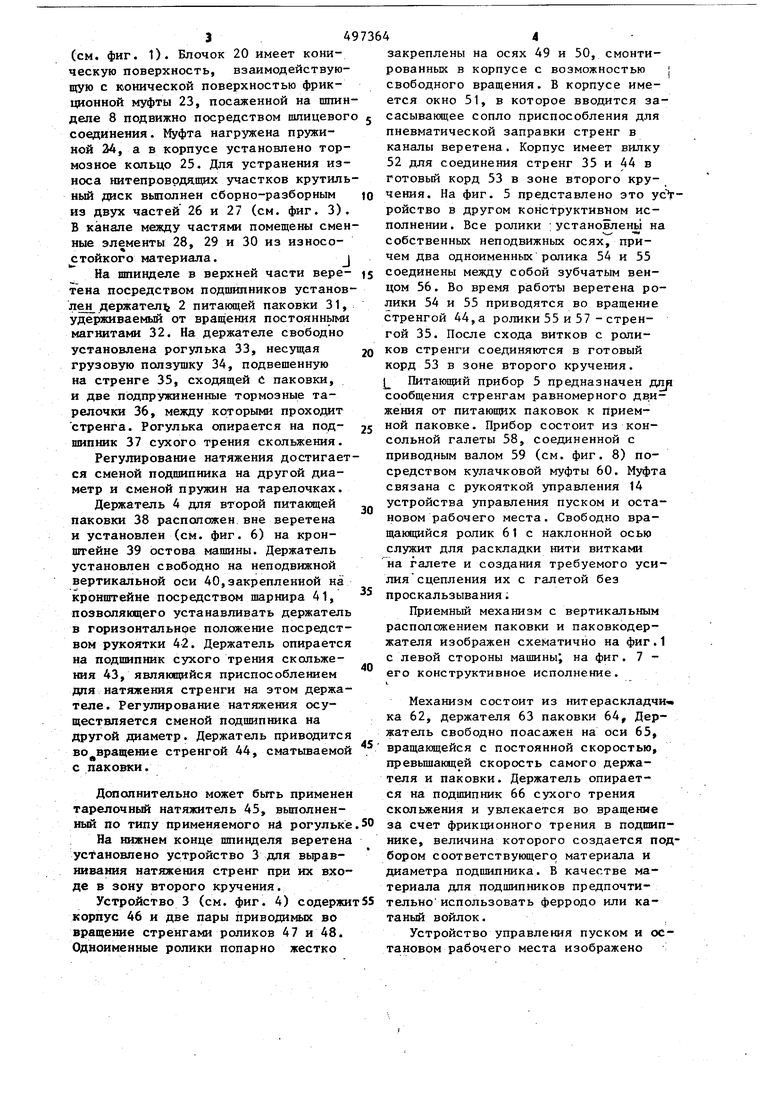

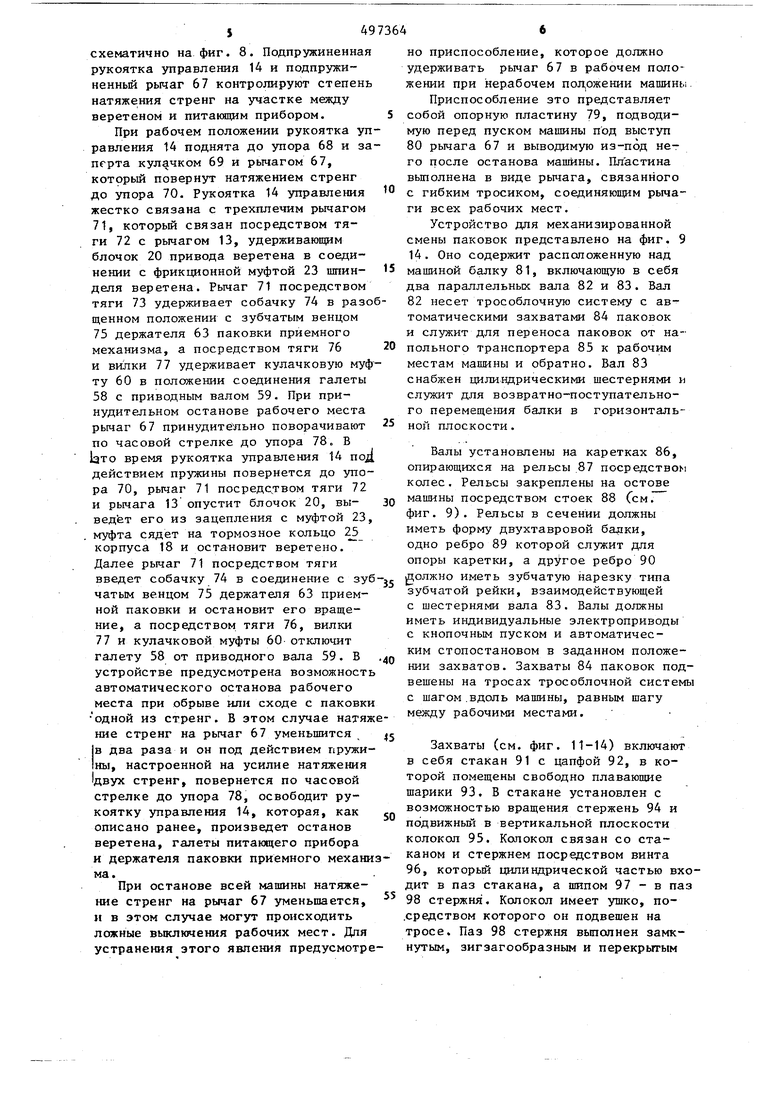

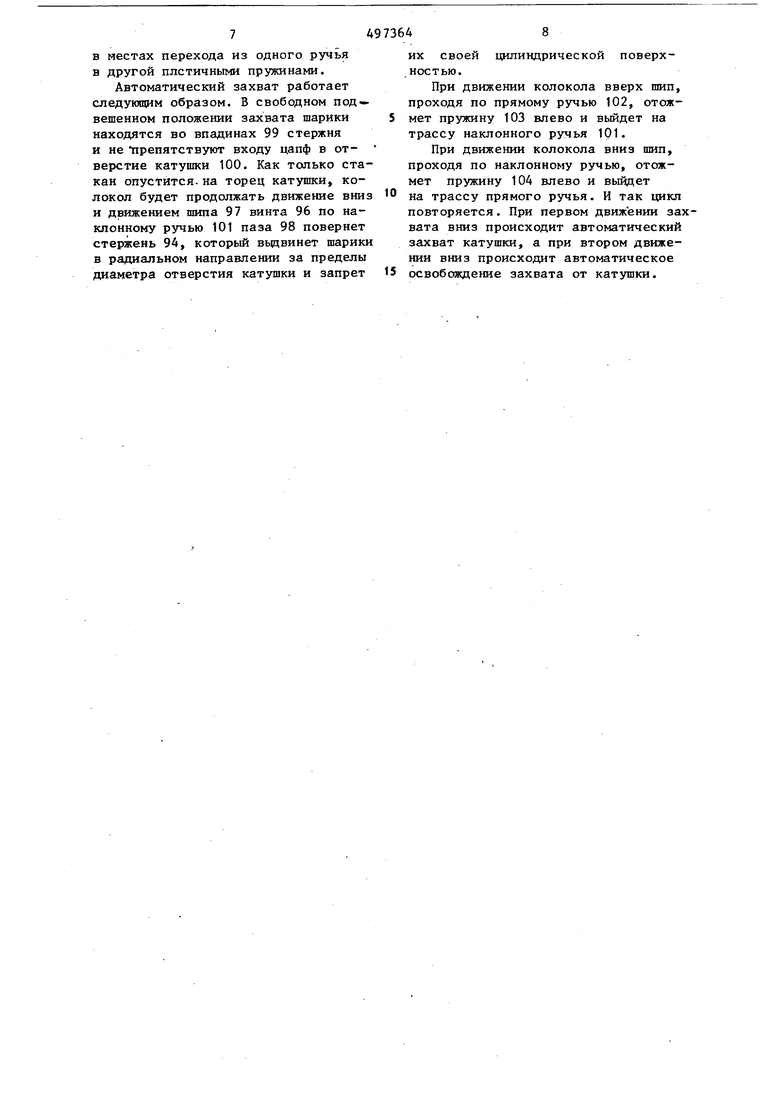

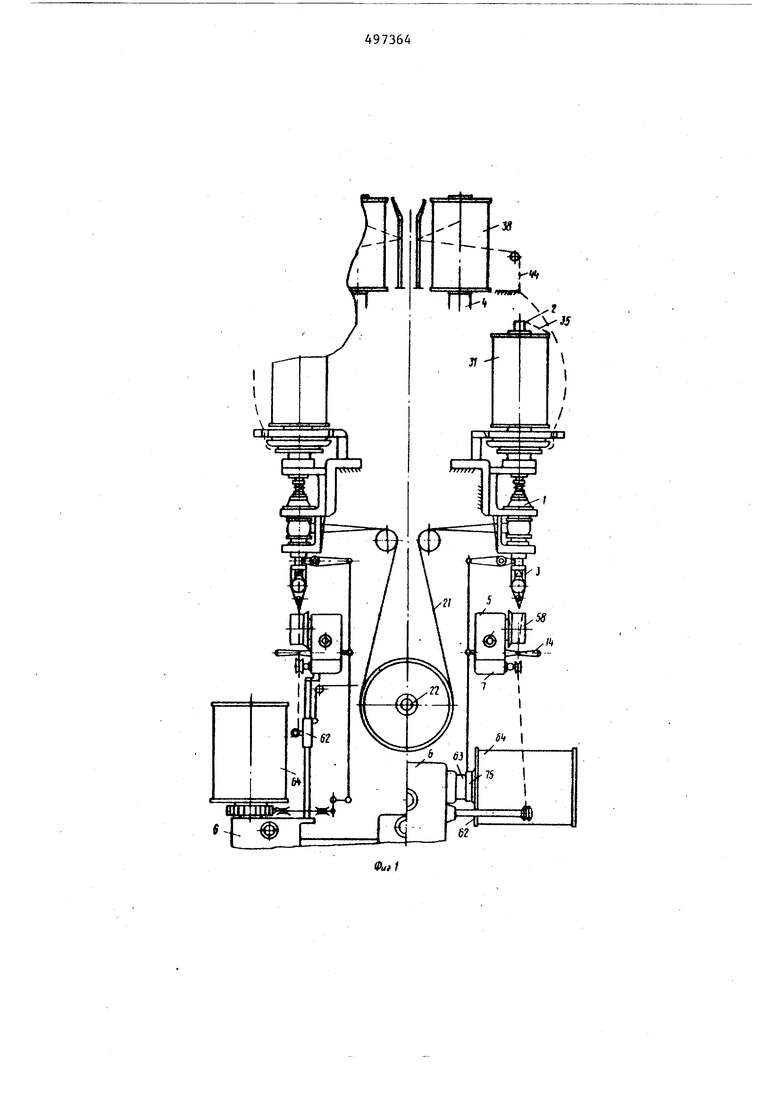

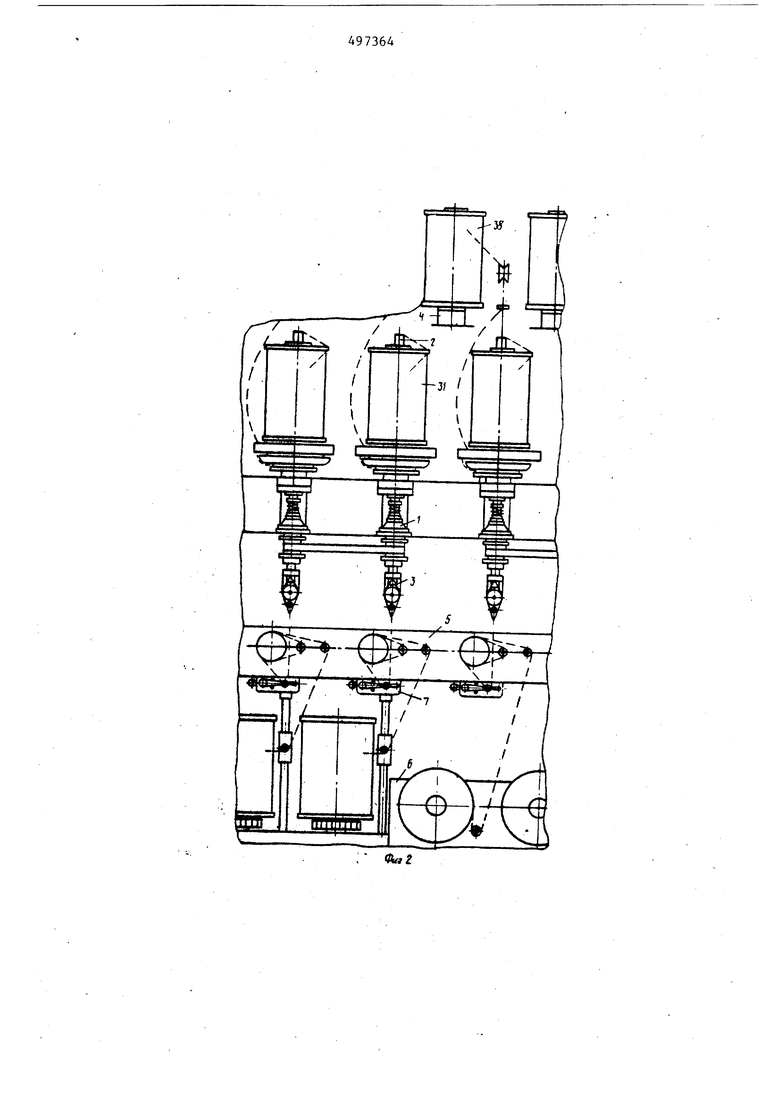

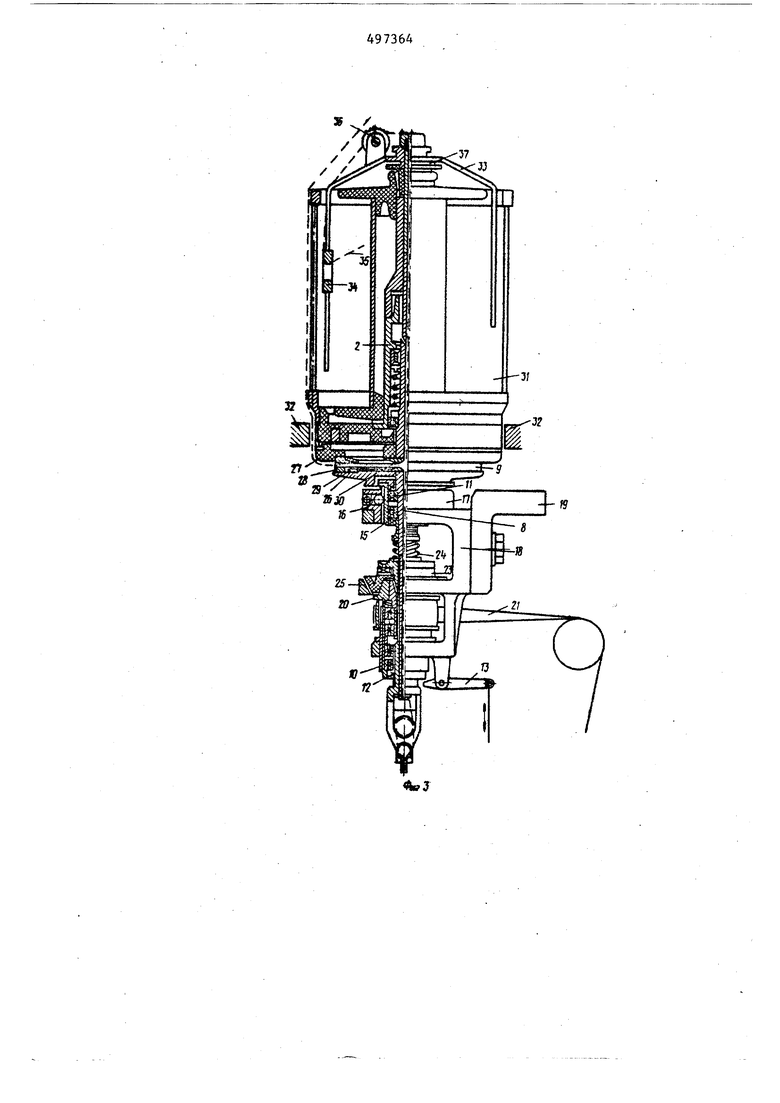

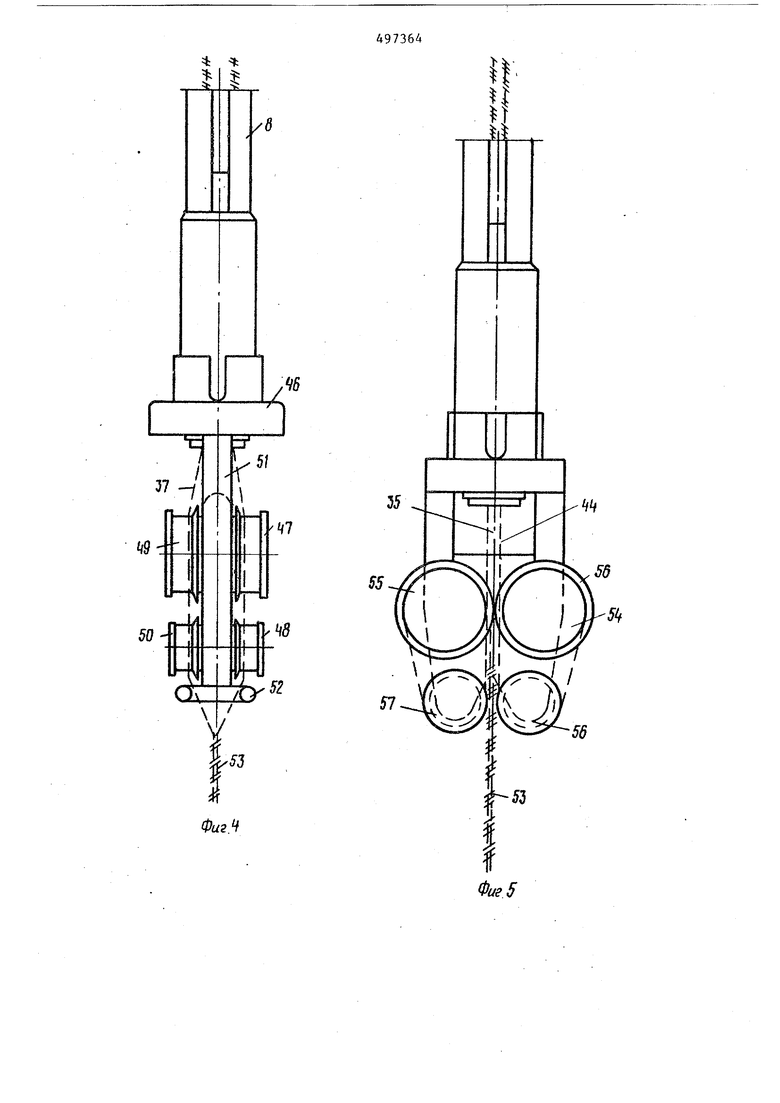

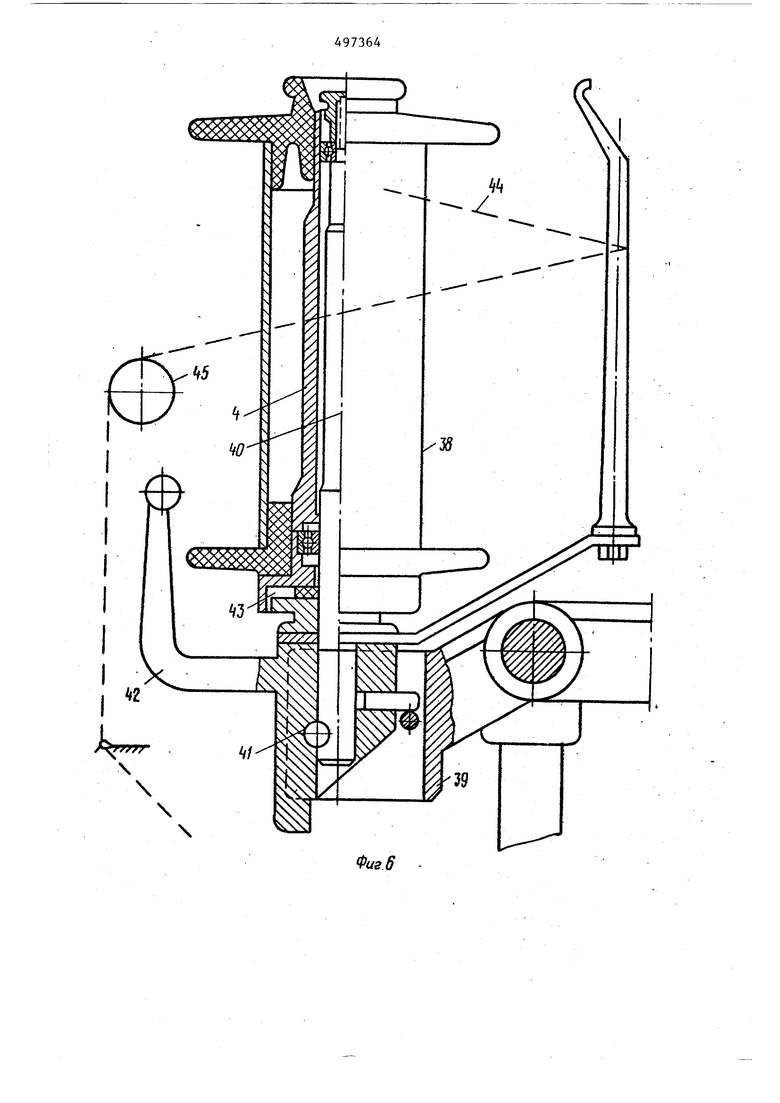

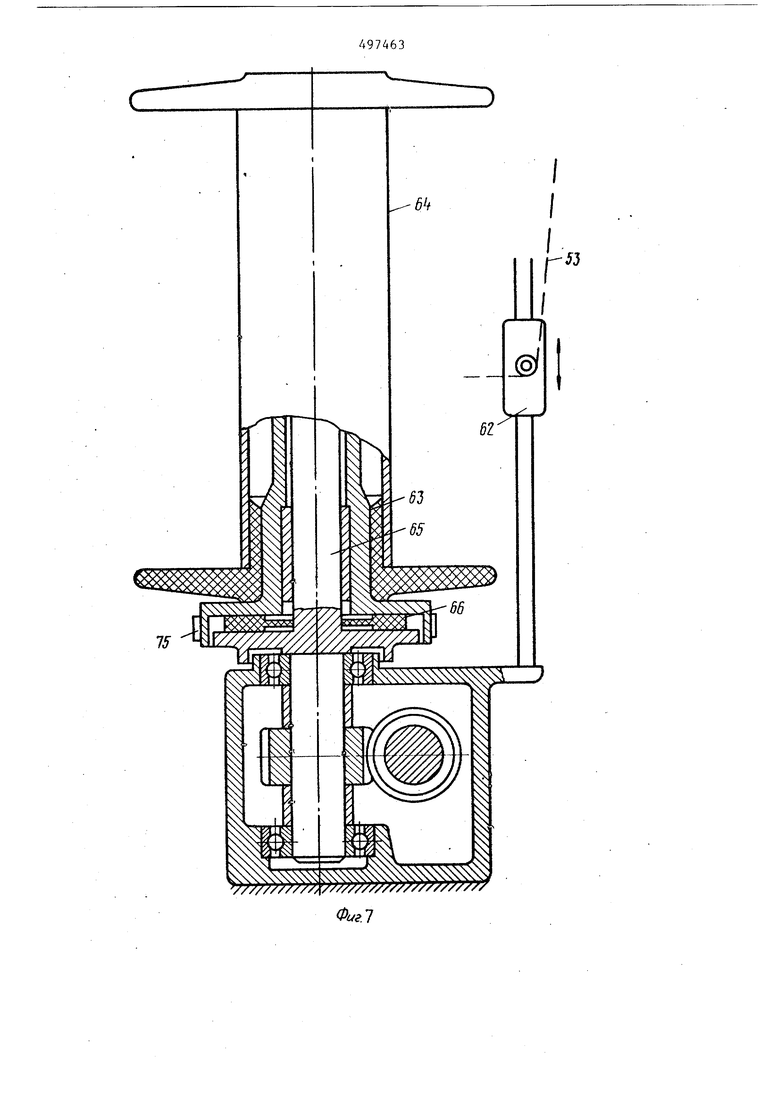

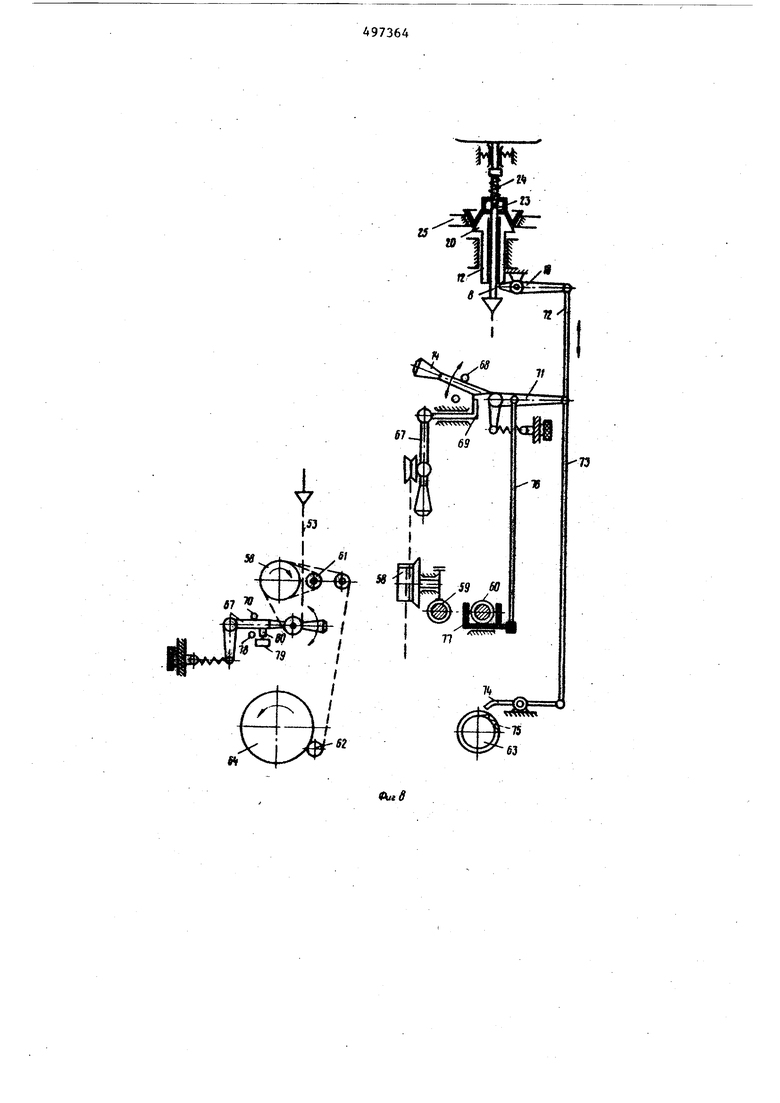

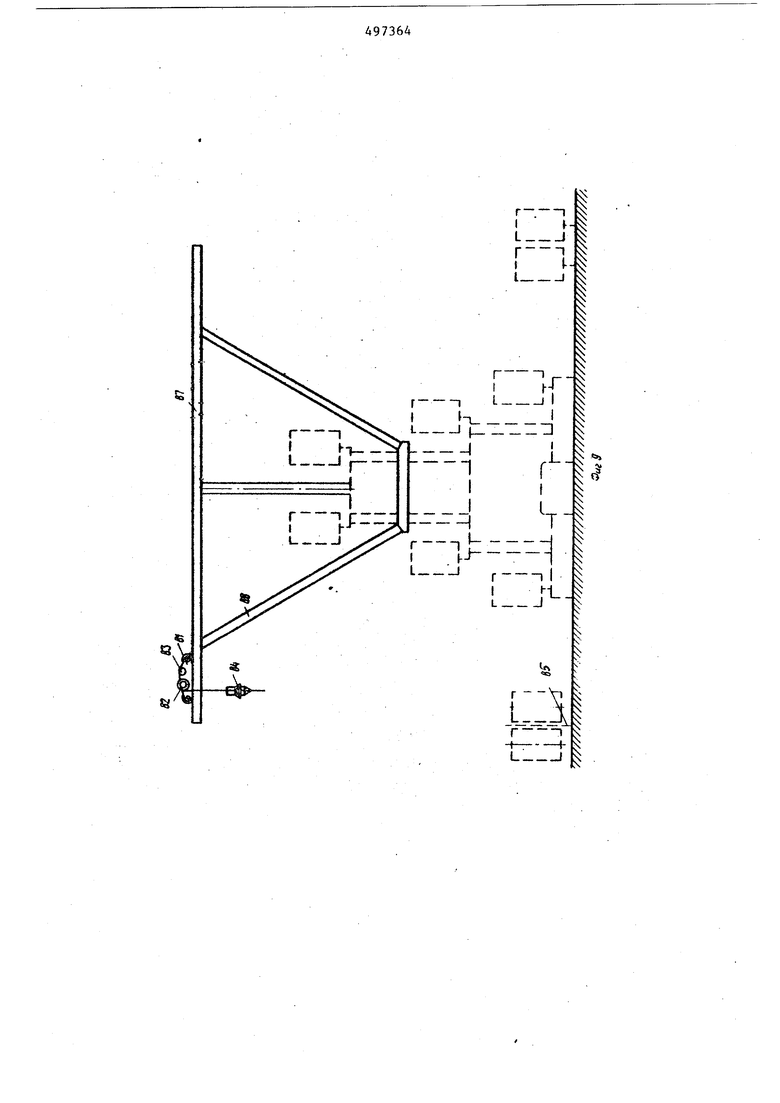

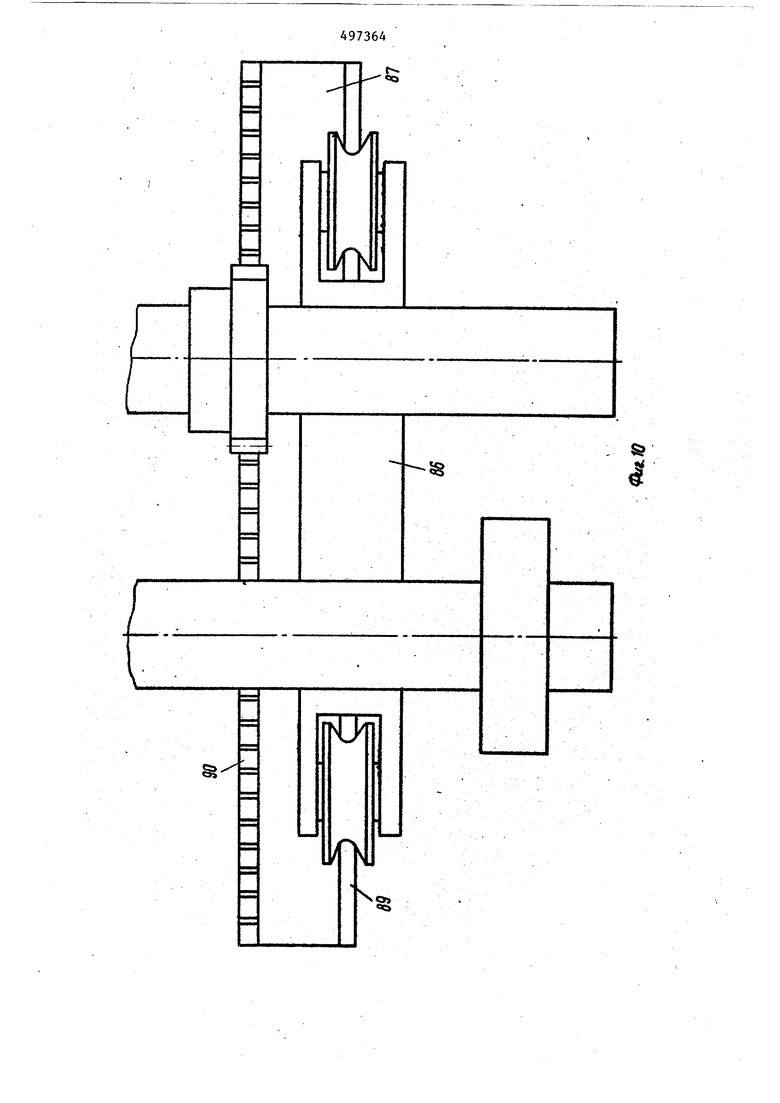

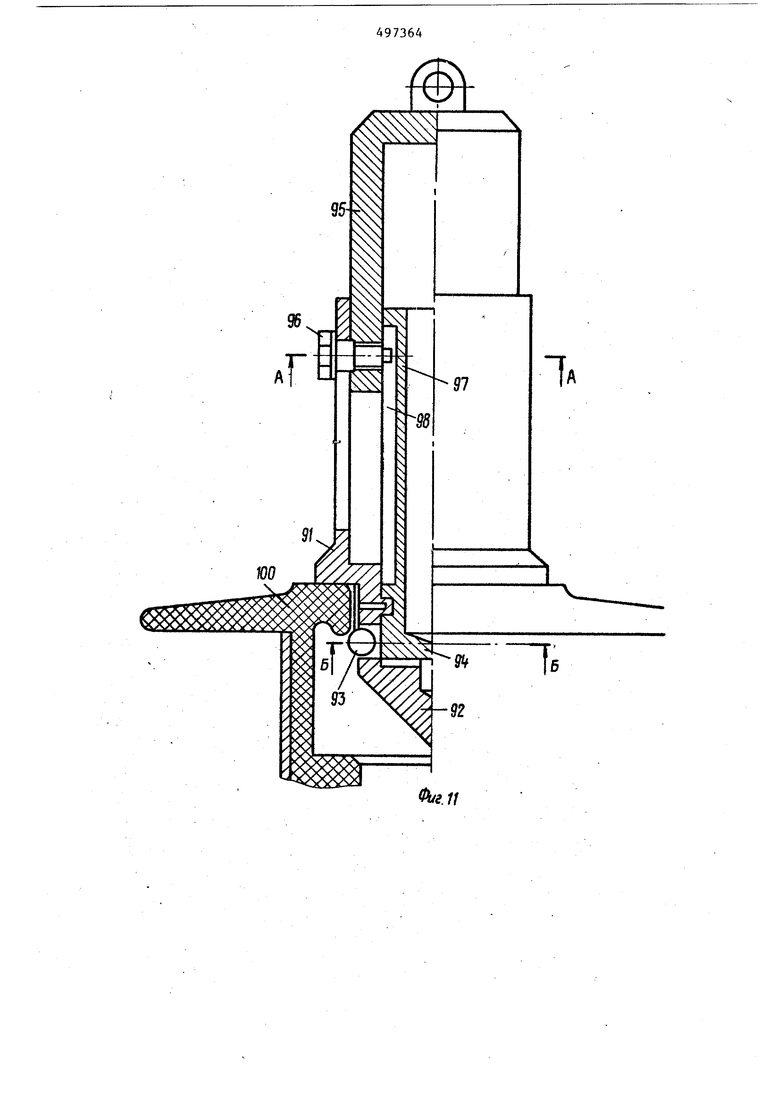

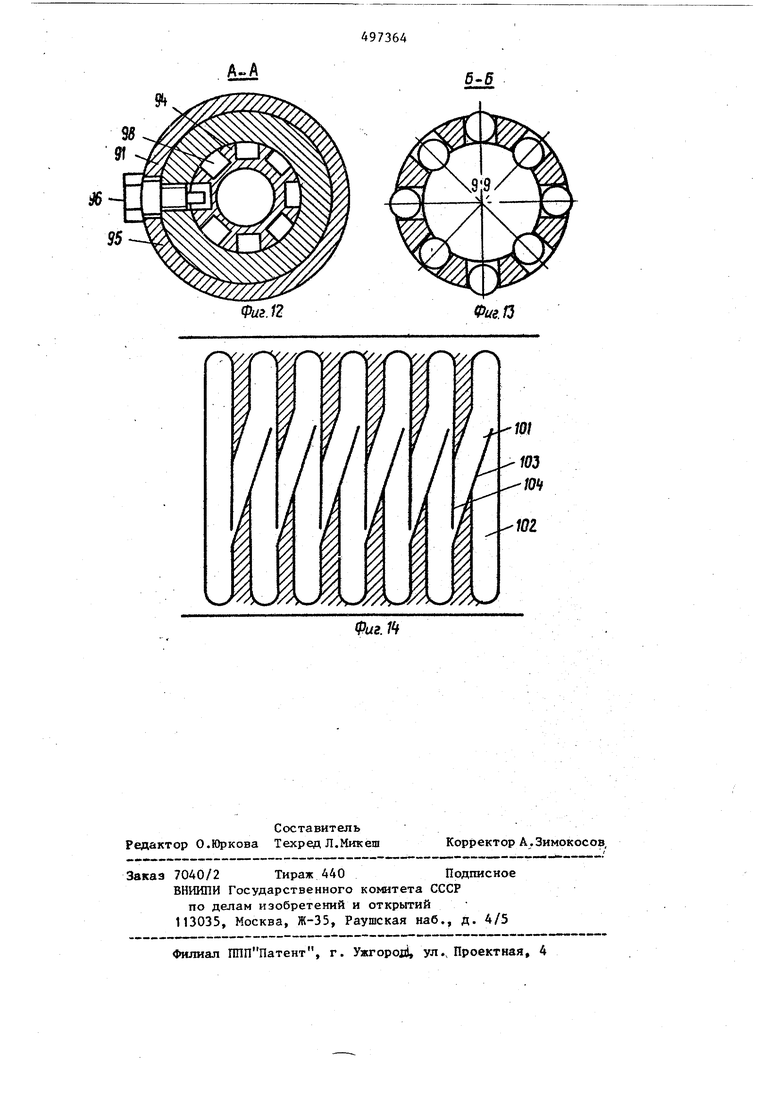

Изобретение относится к области производства корда .и других крученых компонентных нитей. По основному авт. св. № 227887 известна крутильная машина для однопроцессного производства двухстренго вого корда, содержащая крутильное ве ретено с полым вертикальным пшинделем, неподвижным держателем питающей паковки и приспособлением для регулирования натяжения стренги, расположенньй вьппе веретена свободно вращакщийся держатель второй питаклцей паковки с приспособлением дпя регулирования натяжения стренги и расположенные последовательно ниже веретена питаняций прибор и приемный механизм. Недостатком известной машины является отсутствие автоматического останова питающего прибора в случае обрыва или схода с паковки одной из стренг, а также отсутствие возможности легкой механизации смены паковок, поскольку паковкодержатели обеих стренг и приемного механизма имеют различное расположение. Цель изобретения - повышение производительности труда. Достигается это за счет того, что в предлагаемой крутильной машине паковкодержатель второй стренги и приемный механизм расположены вертикально, а приспособление для автоматического останова веретена и приемного механизма при обрьгее или сходе с питающей паковки одной из стренг связано с питающим прибором. Кроме того, пиtaняций прибор выполнен в виде галеты с направляющим роликом, связанной с приводом машины посредством кулачковой муфты, а держатели второй питакнцей паковки и при емного механизма смонтированы посред ством подшипников сухого трения. Приспособление для вьфавнивания натяжения стренг вьшолнено в виде двух пар роликов, при этом ролики каждой пары установлены на общей оси. Дпя механизации процесса съема па ковок машина имеет устройство для смены паковок, представляющее собой трособлочную систему с автоматическим захватом паковок. йа фяг. 1 изображена предлагаемая маииШ, поперечный разрез, общий ВИД на фиг. 2 - то же, продольный вид} на фиг. 3 - крутильное веретено; на фиг. 4 - устройство для выравнивания натяжения стренгf на фиг. 5 второй вариант устройства для вьц)авнивания натяжения стренг на фиг. 6 держатель второй питающей паковки на фиг. 7 - приемный механизм с вертикальным расположением паковкиJ на .фиг. 8 - схема устройства управления. TiycKOM и, остановом рабочего места }на фиг. 9 - устройство для механизированной смены пиковок, на фиг. 10 то же, вид сверху; на фиг. 11 автоматический захват паковки с продольным разрезом, на фиг .12разе з А-А на фиг. 11; на фиг. 13 разрез Б-Б на фиг. 11, на фиг.. 14 развертка поверхности стержня. Машина (см. фиг. 1 и 2) состоит из расположенных последовательно вдоль машины с двух сторон рабочих мест, каждое из которых включает в себя крутильное веретено 1, несущее неподвижный держатель 2 питающей паковки, устройство 3 для вьфавнивания натяжения стренг при их входе в зону второго кручения, второй держатель 4 питающей паковки, расположенный вне веретена на- остове: машины, питакяций прибор 5, приемный механизм 6, приспособление для заправки стренг в каналы веретена и устройство 7 для управления пуском и остановом рабочего места. Крутильное веретено сообщает стренгам одновременно первое и второе кручение и является основным рабочим органом машины. Оно состоитиз шпинделя 8 (см. фиг. 3) с крутильным диском 9. Шпиндель установлен на радиально жестких 10 и радиально плавакицих 11 подшипниках. Подшипники 10 заключены в подвижный в вертикальной плоскости стакан г 12, опиракяцийся на рычаг ТЗ, связанный с рукояткой управления 14 (см. фиг . 8) устройства управления пуском и остановом рабочего места. Подшипники 11 помещены в стакане 15, радиально подпружиненном пружинами 16 и заключенном в обойму 17 корпуса 18 веретена. Корпус веретена установлен на веретенном брусе 19 остова машины.Приводной блочок 20 веретена отделен от шпинделя, установлен свободно в стакане 12 и приводится во вращение посредством тесьмы 21 от главного вала 22 машины (см. фиг. 1). Блочок 20 имеет коническую поверхность, взаимодействующую с конической поверхностью фрикционной муфты 23, посаженной на шпин деле 8 подвижно посредством шлицевог соединения. Муфта нагружена пружиной 24, а в корпусе установлено тормозное кольцо 25. Для устранения износа нитепроврдящих участков крутиль ный диск вьполнен сборно-разборным из двух частей 26 и 27 (см. фиг. 3). В канале между частями помещены смен ные элементы 28, 29 и 30 из износостойкого материала.J На шпинделе в верхней части веретена посредством подшипников установ лен держателе 2 питакщей паковки 31, удерживаемый от вращения постоянньпчи магнитами 32. На держателе свободно установлена рогулька 33, несущая грузовую ползушку 34, подвешенную на стренге 35, сходящей с паковки, и две подпружиненные тормозные тарелочки 36, между которыми проходит стренга. Рогулька опирается на подшипник 37 сухого трения скольжения. Регулирование натяжения достигает ся сменой подшипника на другой диаметр и сменой пружин на тарелочках. Держатель 4 для второй питающей паковки 38 расположен вне веретена и установлением, фиг. 6) на кронпггейне 39 остова машины. Держатель установлен свободно на неподвижной вертикальной оси 40,закрепленной на кронштейне посредством шарнира 41, позволяющего устанавливать держатель в горизонтальнее положение посредством рукоятки 42. Держатель опирается на подшипник сухого трения скольжения 43, являющийся приспособлением для натяжения стренги на этом держателе. Регулирование натяжения осуществляется сменой подшипника на Другой диаметр. Держатель приводится во вращение стренгой 44, сматываемой с паковки. Дополнительно может быть применен тарелочньй натяжитель 45, выполненный по типу применяемого нА рогульке На нижнем конце шпивделя веретена установлено устройство 3 для выравнивания натяжения стренг при их входе в зону второго кручения. Устройство 3 (см. фиг. 4) содержи корпус 46 и две пары приводимых во вращение стренгами роликов 47 и 48. Одноименные ролики попарно жестко закреплены на осях 49 и 50, смонтированных в корпусе с возможностью j свободного вращения. В корпусе имеется окно 51, в которое вводится засасывающее сопло приспособления для пневматической заправки стренг в каналы веретена. Корпус имеет вилку 52 для соединения стренг 35 и 44 в готовый корд 53 в зоне второго кручения. На фиг. 5 представлено это ycVройство в другом конструктивном исполнении. Все ролики : установлен на собственных неподвижных осях, причем два одноименных ролика 54 и 55 соединены между собой зубчатым венцом 56. Во время работы веретена ролики 54 и 55 приводятся во вращение стренгой 44, а ролики 55 и 57 - стренгой 35. После схода витков с роликов стренги соединяются в готовый корд 53 в зоне второго кручения. : Питающий прибор 5 предназначен для сообщения стренгам равномерного движения от питающих паковок к приемной паковке. Прибор состоит из консольной галеты 58, соединенной с приводным валом 59 (см. фиг. 8) посредством кулачковой муфты 60. Муфта связана с рукояткой управления 14 устройства управления пуском и остановом рабочего места. Свободно вращающийся ролик 61 с наклонной осью служит для раскладки нити витками на галете и создания требуемого усилия сцепления их с галетой без проскальзывания; Приемный механизм с вертикальным расположением паковки и паковкодержателя изображен схематично на фиг.1 с Левой стороны машины на фиг. 7 его конструктивное исполнение. Механизм состоит из нитераскладчи- ка 62, держателя 63 паковки 64, Держатель свободно поасажен на оси 65, вращакщейся с постоянной скоростью, превьш1ающей скорость самого держателя и паковки. Держатель опирается на подшипник 66 сухого трения скольжения и увлекается во вращение за счет фрикционного трения в подшипнике, величина которого создается подбором соответствующего материала и диаметра подшипника. В качестве материала для подшипников предпочтительно использовать ферродо или катаный войлок. Устройство управления пуском и остановом рабочего места изображено схематично на фиг. 8. Подпружиненная рукоятка управления 14 и подпружиненньй рычаг 67 контролируют степень натяжения стренг на участке между веретеном и питакнцим прибором. При рабочем положении рукоятка уп равления 14 поднята до упора 68 и за пгрта кулачком 69 и рычагом 67, которьй повернут натяжением стренг до упора 70. Рукоятка 14 управления жестко связана с трехплечим рычагом 71, который связан посредством тяги 72 с рычагом 13, удерживающим блочок 20 привода веретена в соединении с фрикционной муфтой 23 шпинделя веретена. Рычаг 71 посредством тяги 73 удерживает собачку 74 в разо щенном положении с зубчатым венцом 75 держателя 63 паковки приемного механизма, а посредством тяги 76 и вилки 77 удерживает кулачковую муф ту 60 в положении соединения галеты 58 с приводным валом 59. При принудительном останове рабочего места рычаг 67 принудительно поворачивают по часовой стрелке до упора 78. В 1ато время рукоятка управления 14 под действием пружины повернется до упора 70, рычаг 71 посредством тяги 72 и рычага 13 опустит блочок 20, выведет его из зацепления с муфтой 23 муфта сядет на тормозное кольцо 25 корпуса 18 и остановит веретено. Далее рычаг 71 посредством тяги введет собачку 74 в соединение с зуб чатым венцом 75 держателя 63 приемной паковки и остановит его вращение, а посредством тяги 76, вилки 77 и кулачковой муфты 60- отключит галету 58 от приводного вала 59. В устройстве предусмотрена возможность автоматического останова рабочего места при обрыве или сходе с паковки одной из стренг. В этом случае натяж ние стренг на рычаг 67 уменьшится в два раза и он под действием пружины, настроенной на усилие натяжения (двух стренг, повернется по часовой стрелке до упора 78, освободит рукоятку управления 14, которая, как описано ранее, произведет останов веретена, галеты питающего прибора и держателя паковки приемного механи ма. При останове всей машины натяжение стренг на рычаг 67 уменьшается, и в этом случае могут происходить ложные выключения рабочих мест. Для устранения этого явления предусмотре но приспособление, которое должно удерживать рычаг 67 в рабочем положении при нерабочем пол ожении машины. Приспособление зто представляет собой опорную пластину 79, подводимую перед пуском машины под выступ 80 рычага 67 и выводимую из-под него после останова машины. Пластина вьшолнена в виде рычага, связанного с гибким тросиком, соединяющим рычаги всех рабочих мест. Устройство для механизированной смены паковок представлено на фиг. 9 14. Оно содержит расположенную над машиной балку 81, включающую в себя два параллельных вала 82 и 83. Вал 82 несет трособлочную систему с автоматическими захватами 84 паковок и служит для переноса паковок от напольного транспортера 85 к рабочим местам машины и обратно. Вал 83 снабжен цилиндрическими шестернями и служит для возвратно-поступательного перемещения балки в горизонтальной плоскости. Балы установлены на каретках 86, опирающихся на рельсы 87 посредством колес. Рельсы закреплены на остове машины посредством стоек 88 Сем. фиг. 9). Рельсы в сечении должны иметь форму двухтавровой балки, одно ребро 89 которой служит для опоры каретки, а другое ребро 90 Должно иметь зубчатую нарезку типа зубчатой рейки, взаимодействующей с шестернями вала 83. Валы должны иметь индивидуальные электроприводы с кнопочньм пуском и автоматическим стопостановом в заданном положении захватов. Захваты 84 паковок подвеш ены на тросах трособлочной системы с шагом.вдоль машины, равным шагу между рабочими местами. Захваты (см. фиг. 11-14) включают в себя стакан 91 с цапфой 92, в которой помещены свободно плавающие шарики 93. В стакане установлен с возможностью вращения стержень 94 и подвижный в вертикальной плоскости колокол 95. Колокол связан со стаканом и стержнем посредством винта 96, который цилиндрической частью входит в паз стакана, а шипом 97 - в паз 98 стержня. Колокол имеет ушко, по.средством которого он подвешен на тросе. Паз 98 стержня выполнен замкнутым, зигзагообразным и перекрытым

в местах перехода из одного ручья в другой плстичными пружинами.

Автоматический захват работает следующим образом. В свободном подвешенном положении захвата шарики находятся во впадинах 99 стержня и не препятствуют входу цапф в отверстие катушки 100. Как только стакак опустится.на торец катушки, колокол будет продолжать движение вниз и движением шипа 97 винта 96 по наклонному ручью 101 паза 98 повернет стержень 94, который вьщвинет шарики в радиальном направлении за пределы диаметра отверстия катушки и запрет

их своей цилиндрической поверхностью.

При движении колокола вверх шип, проходя по прямому ручью 102, отожмет пружину 103 влево и выйдет на трассу наклонного ручья 1Q1.

При движении колокола вниз шип, проходя по наклонному ручью, отожмет пружину 104 влево и выйдет

на трассу прямого ручья. И так цикл повторяется. При первом движении захвата вниз происходит автоматический захват катушки, а при втором движении вниз происходит автоматическое

освобсждение захвата от катушки.

X

ТГ/

/

i: Я:

/б

6

/

5/

«/7

( Н

L

И5

505

оГ

J-3

Фаг./

//////7//7y/(77//////f/ / //t // ////// /

L

Ы

| название | год | авторы | номер документа |

|---|---|---|---|

| Однопроцессная крутильная машина для производства корда | 1970 |

|

SU495397A1 |

| Машина для однопроцессного производства двухстренговых крученых нитей | 1966 |

|

SU446568A1 |

| Машина для кручения синтетических нитей | 1981 |

|

SU1015009A1 |

| Устройство для получения крученой пряжи | 1986 |

|

SU1520157A1 |

| КРУТИЛЬНАЯ МАШИНА ДЛЯ ПОЛУЧЕНИЯ КРУЧЕНОЙ НИТИ | 1992 |

|

RU2051222C1 |

| КРУТИЛЬНАЯ МАШИНА "РЕУТОВСКАЯ" ДЛЯ ПОЛУЧЕНИЯ КОМБИНИРОВАННОЙ КРУЧЕНОЙ НИТИ | 1995 |

|

RU2096539C1 |

| Способ получения крученой нити | 1989 |

|

SU1707102A1 |

| Устройство для однопроцессного кручения многостренговых нитей | 1970 |

|

SU560932A1 |

| Веретено двойного кручения | 1978 |

|

SU779463A1 |

| Крутильная машина мокрого кручения | 1977 |

|

SU636281A1 |

S

f.lf

А

и

101 -Ш

-т -юг

Авторы

Даты

1984-10-15—Публикация

1972-12-22—Подача