Обычно растры, применяемые при изготовлении автотипий и т. п., изготовляют следующим образом: на стеклянную пластинку наносят тонкий блой кислотоупорного лака, эту пластинку помещают на талер специальной гравировальной машины, снабженной остро отточенным алмазом, который прорезывает в слое лака тончайшие линии, затем такую пластинку помещают в раствор фтористо-водородной кислоты, которая и протравливает обнаженные линии стекла., Протравленные линии на стекле затирают черной краской. Две таких пластинки накладывают одну на другую так, чтобы линии перекрещивались, и склеивают канадским бальзамом.

Нанесение таких .чиний требует затраты значительного количества времени.

С целью ускорить прорезыванйе линий на стеклянной пластинке предлагается станок, в котором установлено столько режущих дисков, сколько надо получить линий в растре и таким образом прорезывание линии производится сразу за один только проход талера.

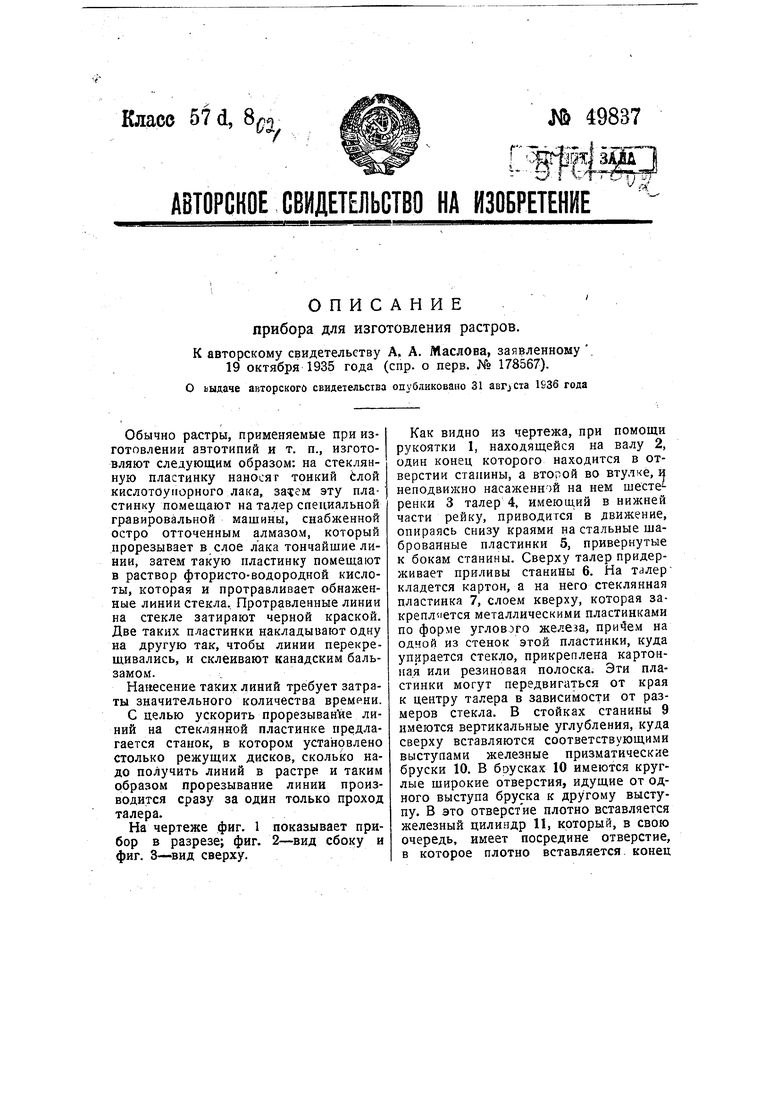

На чертеже фиг. 1 показывает прибор в разрезе; фиг. 2-вид сбоку и фиг. 3-вид сверху.

Как видно из чертежа, при помощи рукоятки 1, находящейся на валу 2, один конец которого находится в отверстии станины, а второй во втулке, и неподвижно насаженной на нем шестеренки 3 талер 4, имеющий в нижней части рейку, приводится в движение, опираясь снизу краями на стальные шаброванные пластинки 5, привернутые к бокам станины. Сверху талер придерживает приливы станины 6. На талеркладется картон, а на него стеклянная пластинка 7, слоем кверху, которая закрепл ется металлическими пластинками по форме углового железа, npnileM на одной из стенок этой пластинки, куда упирается стекло, прикреплена картонная или резиновая полоска. Эти пластинки могут передвигаться от края к центру талера в зависимости от размеров стекла. В стойках станины 9 имеются вертикальные углубления, куда сверху вставляются соответствующими выступами железные призматические бруски 10. В боусках 10 имеются круглые широкие отверстия, идущие от одного выступа бруска к другому выступу. В это отверстие плотно вставляется железный цилиндр 11, который, в свою очередь, имеет посредине отверстие, в которое плотно вставляется конец

валика 12. На конце цилиндра 11 имеется поперечный прорез, в который входи конец стопорного виита для его держания. Эти цилиндры служат для предохранения от перекосов валика 12, который является ответственной частью в аппарате. На квадратную часть конца валика 12, (который имеет длину для растра шириной 40 см, равную 40,3 см) надевается упругая каучуковая трубка 13 так, чтобы она плотно его обтянула, после чего на эту же квадратную часть надеваются диски 14 из бритвенной стали, стержень и шайба, которые заточены по своей окрунсности. Заточки должны быть двусторонние с отлогостью 1 мм, а жало, т. е. острие, должно быть на середине толщины диска. Толщина диска зависит от ливиатуры .растра. Е:ли линиатура растра требуется, например, в 60 линий на 1 см, то диск будет толщиной /о мм, если же линиатура-80 линий на 1 см, то толщина диска будет Vs мм. Число дисков зависит от линиатуры растра и от его ширины. Так, например, для растра 40 С.И щириной и линиатурой в 60 линий на 1 см потребуется 40X60 2400 дисков. После того, как надеты все диски, на валик надевается щайба 15 и завертывается гайкой с такой силой, чтобы диски не болтались, но были бы и не туго насажены; они должны легко скользить один по другому. Стенки дисков должны бьиь отполированы и смазаны машинным маслом. После закрепления шайбой и гайкой дисков так, чтобы они всетаки могли от упругости резиновой оболочки занимать при их ничтожном смещении первоначальное положение, на круглые части .валика, чадеваются ролики 16 или шариковые подшипники, а с левой стороны валика 14 идет закрепляющее кольцо 17 со стопорным винтом. С левой же стороны валика на конец его навинчена втулка 18, Которая, упираясь в железн ый цилиндр 11, не дает повернуться валику в отверстиях цилиндров. С правой стороны валика имеется гайка 19, которая упирается в другой цилиндр и н$-дает с правой стороны стержню подвергаться скручиванию.

С правой стороны валика надет и зашплинтован рычажок 20, который на

конце имеет винтик с пружинкой, конец которого заходит Ё углубления, находящиеся в станине. Сверху призматических брусков, имеющ 1х возможность двигаться по вертикали, привернута стальная полоска 21 с продольным ребром для прочности на изгиб, а внизу этой полоски прикреплена каучуковая полоска 22, прилегающая к дискам 14, У пластинки 21 на средине сверху имеется круглое расширение ребра и отвгрстие с нарезкой. В этом месте привинчивается тарелка 23, поддерживающая пружину 24, котррая сверху покрыта второй тарелкой 25, верхняя сторона которой имеет уг.убление для конца винта 23. Этот винт завинчен во вторую стальную полоску с продольным ребром 27 привернутой сверху станины. Перед работой валик 12 закрепляет левой втулкой 18, завертывая ее до упора S цилиндрический стержень 11, и правой втулкой 19 также, после чего винтом 26 нужно отрегулировать нажатие пружины, а следовательно, и нажатие дисков на поверхность стеклянной пластинки. Когда станок не приведен в действие, диски 14 не касаются стекла, так как на валике 12 имеются по боКам ролики 16, которые опираются на пару клиньев 29. Эги клинья находятся по бокам талера. Еслн ролики 16 стоят на клиньях 29 и начинается .вращение рукоятки 1 по часовой стрелке, то талер пойдет вправо, а с ним вместе и клинья. Ролики, скатившись с клиньев, дают возможность пружине 24 опустить валик 12 и вместе с ним диски 14 на стекло. Диски прорезают на пленке стекла линии до тех пор, пока ролики 16 не встретят вторую пару клиньев, находящихся с левой с-тороны талера; эти клинья, прежде чем диски соскользнут с края стекла, поднимут ролики, а с ними валик с дисками, и дадут возможность снять стекло с талера. В то же время, когда клинья только что приподняли ролики, но не продвинулись на всю длину их, уступ на клине зацепляет за отросток, пластинки 30, которых две, причем каждая из них находится под призматическим бруском на станине между стойками. У этих пластинок имеются прорезУ, через которые проходят винты, ввернутые в площадку

станины под призматическими брусками. Благодаря имеющимся прорезам эти пластинки под действием уступа на клинья передвигаются параллельно двийсению талера на 0,5 см. На средине пластинки 30 имеется призматическая возвышенность. Когда диски достигают до стекла, возвышенности каждой пластинки 30 находятся в прорезе снизу призматических брусков. Если врашать рукоятку 1 против часовой стрелки, то ролики 16, сходя с клиньев 29, должны бы опуститься, но призматические бруски 10 обопрутся на возвышенности пластинки 30, и талер свободно пройдет назад; дойдя до клиньев, находяшихся с правой стороны халера, ролики приподнимутся, а уступы на этих клиньях зацепят за те же отростки пластинки 30 и сдвинут ее в прежнее положение, т. е. возвышенность пластинки 30 будет совпадать с углублением на нижней части призматического бруска 10. Это приспособление сделано потому, что на станке можно прорезывать линии только при движении талера в одну сторону, а назад талер проходит свободно, не касаясь дисков. Через некоторый промежуток времени работы станка бок дисков, который, касается стекла, в конце сотрется настолько, что работать уже станет нельзя. Поэтому возникает необходимость через некоторый промежуток времени работы диски повернуть на очень малый угол, так что на одной стороне диска будет тупая сторона; в эту сторон/ талер будет проходить, не задевая дисками стекла. Другая же сторона диска острая, этой стороной и будут

прорезать диски слой на пластинке. Диски поворачиваются путем повертывания валика 12, перед его повертыванием надо отвернуть крайние втулки и, приподняв винтик на рычажj{e 20, повернуть валик на некоторый угол против часовой стрелки.

Для получения ровных линий необходимо, чтобы лезвие диска находилось под некоторым углом. Автор считает, что при радиусе диска в 11 мм угол резания должен быть 10°57 при толщине слоя в 0,2 мм. Слой на стекле состоит из раствора шеллака.

На том же станке, по мнению автора, можно прорезывать и линии растра на целлюлоидной пленке, укрепленной на талере.

Предмет изобретения.

1.Прибор для изготовления растров путем прорезывания линий в грунте, нанесенном на стеклянную пластинку или на целлюлоидную пленку, отличающийся тем, что, с целью прорезывания сразу всех линий соответствующего растра, на валике 12 укреплены из бритвенной стали режущие диски 14 по числу линий растра.

2.Форма выполнения прибора по п. 1, отличающаяся тем, что диски 14 /насажены на квадратную ось валика 12, обтянутую резиновой оболочкой, а для прижимания дисков 14 к поверхности загрунтованной стеклянной пластинки 7, укрепленной на передвижном талере 4, служат нажимная пластинка 21 с каучуковой полоской 22 и подпружиненный винт 26. к авторскому свидетельству А. А. Маслова Л 49837

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для изготовления из ленточного металла радиаторных пластин со скрученными спирально по перечными полосами | 1933 |

|

SU35797A1 |

| Светокопировальная машина | 1926 |

|

SU5391A1 |

| Мерная цепь для базисных, полигонометрических и тому подобных работ | 1933 |

|

SU47086A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОТОМЕТРИЧЕСКОГО СТУПЕНЧАТОГО КЛИНА | 1935 |

|

SU46792A1 |

| Способ изготовления растра при посредстве фотографирования | 1934 |

|

SU43283A1 |

| Устройство для обработки пленочных негативов | 1935 |

|

SU46135A1 |

| ПИШУЩАЯ МАШИНА | 1934 |

|

SU41534A1 |

| Аппарат для копирования чертежей | 1933 |

|

SU34951A1 |

| Зачерпывающий фидерный аппарат к стеклодельной машине Линча | 1929 |

|

SU31588A1 |

| ПРИБОР ДЛЯ ПЕЧАТАНИЯ КАРТ МЕСТНОСТИ | 1924 |

|

SU4173A1 |

Авторы

Даты

1936-08-31—Публикация

1935-10-19—Подача