1

Изобретение относится к области литейного цроизводства, в частности к технологии литья под низким давлением.

Известен способ литья под низким давлением, включающий изменение давления газа в печи с расплавом в период заливки и кристаллизации расплава в форме.

Недостатком такого способа является низкое качество получаемых отл«вок из-за меняющейся скорости заполнения формы вследствие изменения давления газа в печи во время ее работы. Это происходит главным образом из-за того, что газ, вводимый под давлением в печь, подвергается сильному нагреванию, которое увеличивает в больших пропорциях его первоначальный объем. Ошибки регулировки последовательно вводимого объема газа по отношению к первоначальному объему газа, находящегося в печи, увеличиваются в тех же пропорциях. Из этого следует, что необходима печь с абсолютной герметичностью, что может быть редко получено при обычных температурах функционирования установки. Замечено также, что ком-пенсация увеличения объема в печи не влияет эффективно на величину избыточного давления, которое должно действовать на металл, содержащийся в форме.

С целью устранения указанных недостатков предложен способ, по которому на первой стадии литья газ подают в печь с расплавом из двух источников, при контакте расплава с

первым средством контроля заполнения объема между печью и дном формы один источник газа отключают, а при контакте расплава со вторым средством контроля на дне формы регистрируют давление газа в печи, на

второй стадии газ в печь подают из источников до заполнения формы расплавом и при зарегистрированном давлении, а на третьей стадии, поддерживая зарегистрированное давление газа, один источник газа отключают.

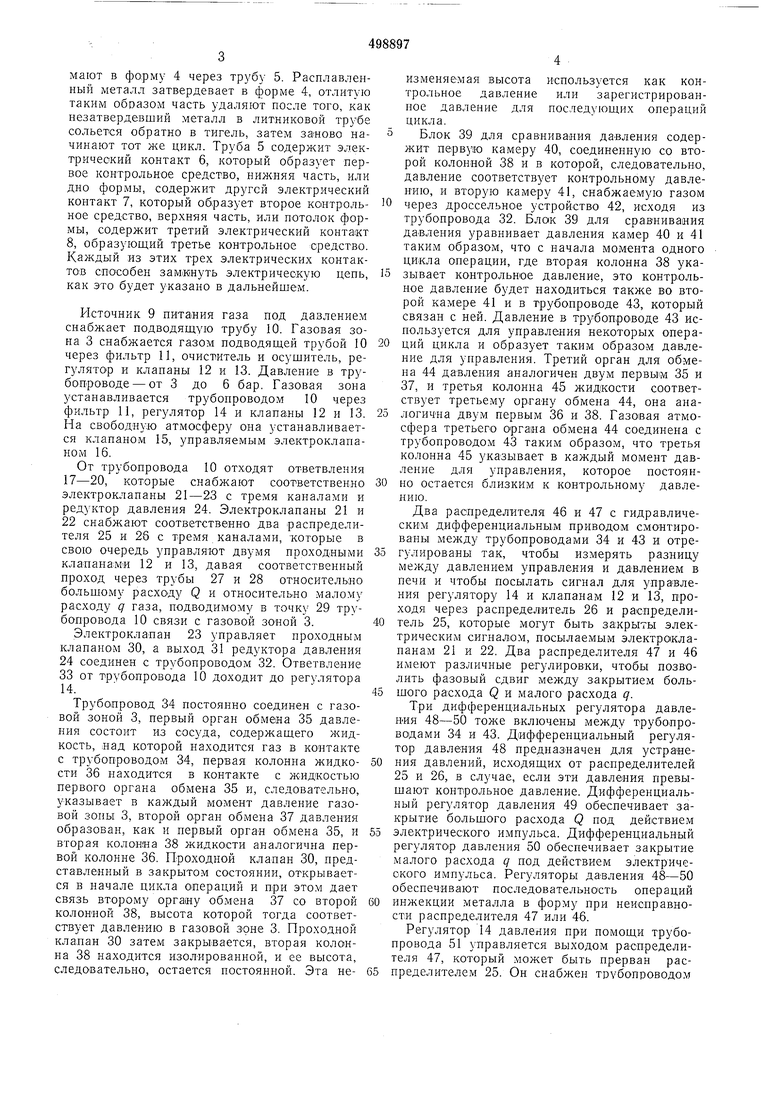

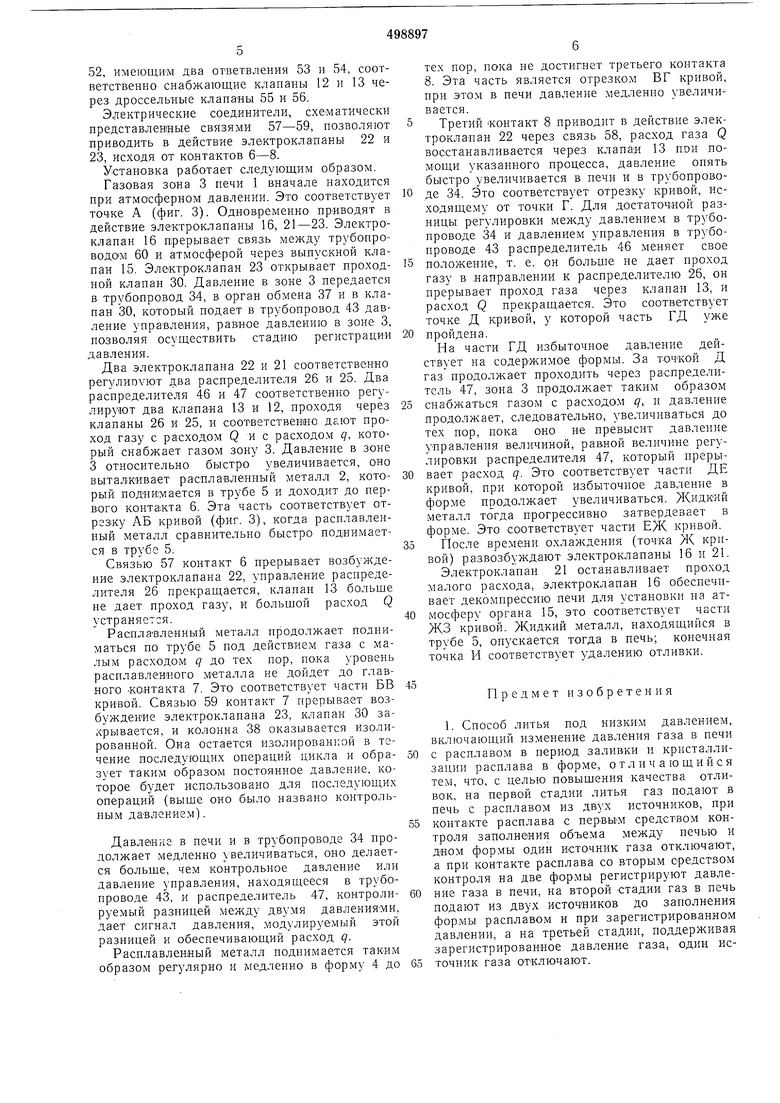

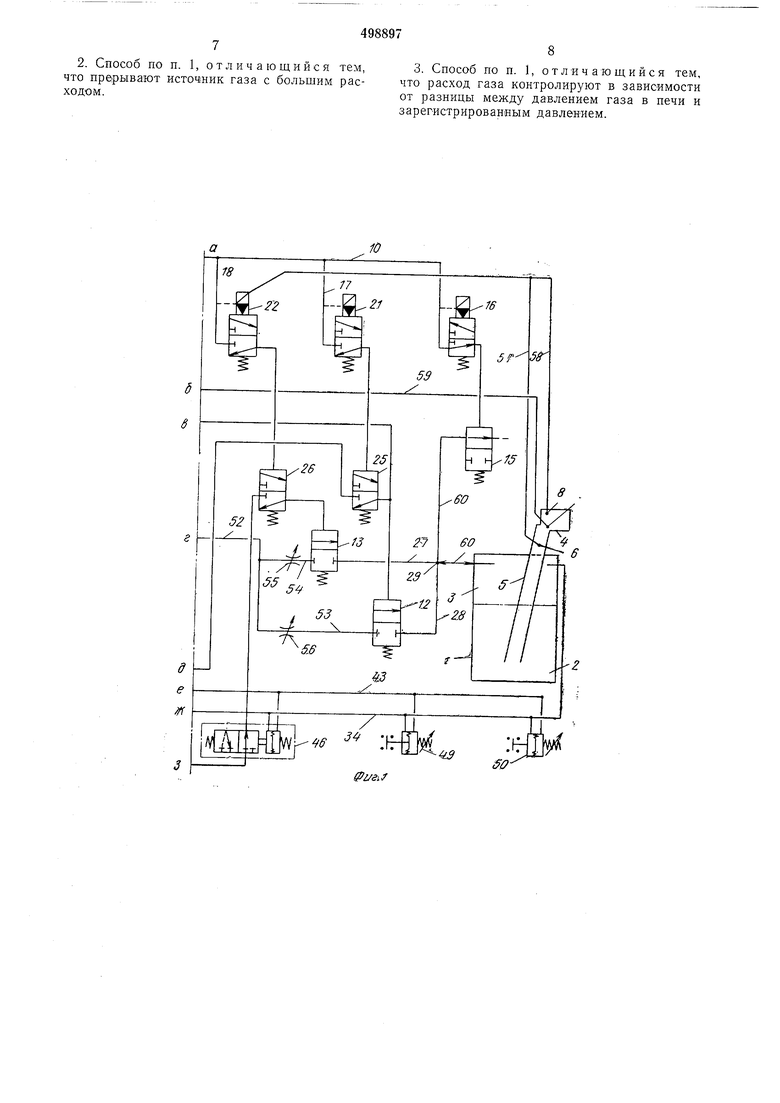

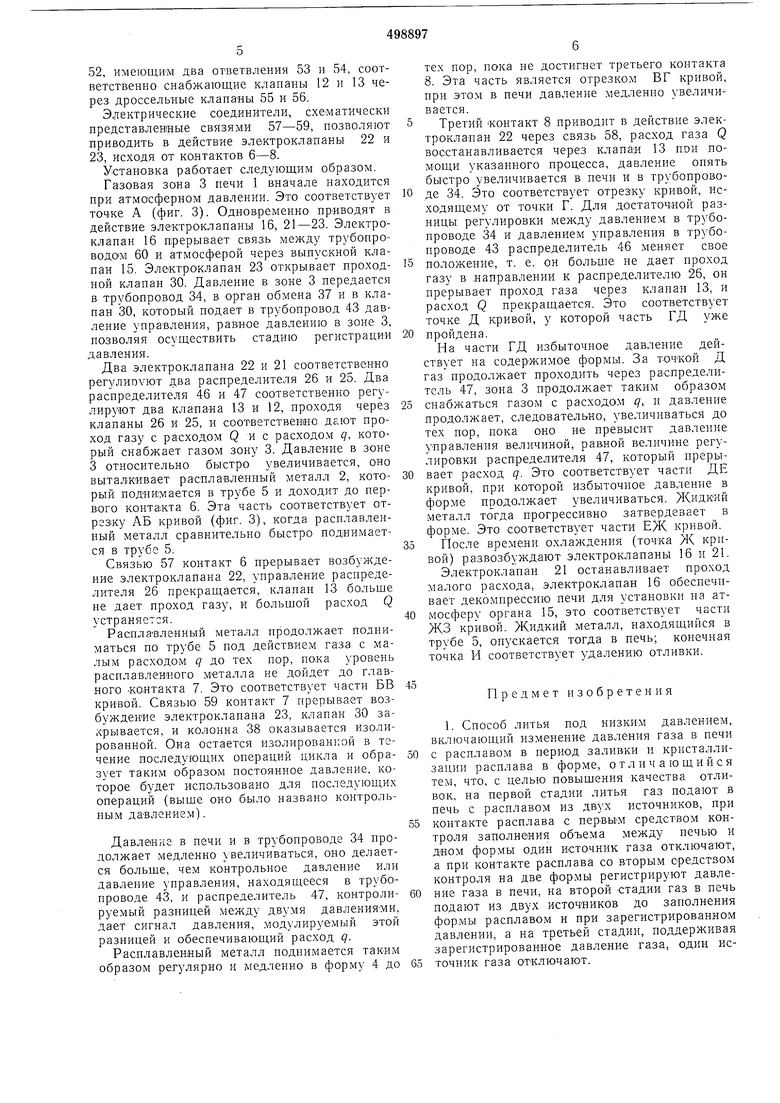

На фиг. 1, 2 изображена схема установки для осуществления предложенного способа; на фиг. 3 - кривая изменения давления газа в печи во время одного цикла.

Печь 1 содержит расплавленный металл 2 и над ним газовую зону 3, содержащую газ под давлением. Печь 1 нагрета таким образом, чтобы поддерживать металл 2 в расплавленном состоянии. Литейная форма 4

расположена выше, чем печь 1, погруженная труба 5 соединяет дно печи 1 с дном формы 4. Вводя газ под давлением в газовую зону 3, часть расплавленного металла 2 поднимают в форму 4 через трубу 5. Расплавленный металл затвердевает в форме 4, отлитую таким образом часть удаляют после того, как незатвердевший металл в литниковой трубе сольется обратно в тигель, затем заново начинают тот же цикл. Труба 5 содержит электрический контакт 6, который образует первое контрольное средство, нижняя часть, или дно формы, содержит другой электрический контакт 7, который образует второе контрольное средство, верхняя часть, или потолок формы, содержит третий электрический контакт 8, образующий третье контрольное средство. Каждый из этих трех электрических контактов способен замкнуть электрическую цепь, как это будет указано в дальнейшем. Источник 9 питания газа под давлением снабжает подводящую трубу 10. Газовая зона 3 снабжается газом подводящей трубой 10 через фильтр 11, очиститель и осушитель, регулятор и клапаны 12 и 13. Давлепие в трубопроводе- от 3 до 6 бар. Газовая зона устанавливается трубопроводом 10 через фильтр 11, регулятор 14 и клапаны 12 и 13. На свободную атмосферу она устанавливается клапаном 15, управляемым электроклапаном 16. От трубопровода 10 отходят ответвления 17-20, которые снабжают соответственно электроклапаны 21-23 с тремя каналал-ги и редуктор давления 24. Электроклапаны 21 и 22 снаблсают соответственно два распределителя 25 и 26 с тремя каналами, -которые в свою очередь управляют двумя проходными клапана:м« 12 и 13, давая соответственный проход через трубы 27 и 28 относительно большому расходу Q и относительно малому расходу q газа, подводимому в точку 29 трубопровода 10 связи с газовой зоной 3. Электроклапан 23 управляет проходным клапаном 30, а выход 31 редуктора давления 24 соединен с трубопроводом 32. Ответвление 33 от трубопровода 10 доходит до регулятора 14. Трубопровод 34 постоянно соединен с газовой зоной 3, первый орган обмена 35 давления состоит из сосуда, содержащего жидкость, над которой находится газ в контакте с трубопроводом 34, первая колонна жидкости 36 находится в контакте с ж идкостью первого органа обмена 35 и, следовательно, указывает в каждый момент давление газовой зоны 3, второй орган обмена 37 давления образован, как и первый орган обмена 35, и вторая колонка 38 жидкости аналогична первой колонне 36. Проходной клапан 30, представленный в закрытом состоянии, открывается в начале цикла операций и при этом дает связь второму органу обмена 37 со второй колонной 38, высота которой тогда соответствует давлению в газовой зоне 3. Проходной клапан 30 затем закрывается, вторая колонна 38 находится изо.тированной, и ее высота, следовательно, остается постоянной. Эта неизменяемая высота используется как контрольное давление или зарегистрированное давление для последующих операций цикла. Блок 39 для сравнивания давления содержит первую камеру 40, соединенную со второй колонной 38 и в которой, следовательно, давление соответствует контрольному давлению, и вторую камеру 41, снабжаемую газом через дроссельное устройство 42, исходя из трубопровода 32. Блок 39 для сравнивания давления уравнивает давления камер 40 и 41 таким образом, что с начала момента одного цикла операции, где вторая колонна 38 указывает контрольное давление, это контрольное давление будет находиться также во второй камере 41 и в трубопроводе 43, который связан с ней. Давление в трубопроводе 43 используется для управления некоторых операций цикла и образует таким образом давление для управления. Третий орган для обмена 44 давления аналогичен двум первьим 35 и 37, и третья колонна 45 жидкости соответствует третьему органу обмена 44, она аналогична двум первым 36 и 38. Газовая атмосфера третьего органа обмена 44 соединена с трубопроводом 43 таким образом, что третья колонна 45 указывает в каждый момент давление для управления, которое постоянно остается близким к контрольному давлению. Два распределителя 46 и 47 с гидравлическим дифференциальным приводом смонтированы между трубопроводами 34 и 43 и отрегулированы так, чтобы измерять разницу между давлением управления и давлением в печи и чтобы посылать сигнал для управления регулятору 14 и клапанам 12 и 13, проходя через распределитель 26 и распределитель 25, которые могут быть закрыты электрическим сигналом, посылаемым электроклапанам 21 и 22. Два распределителя 47 и 46 имеют различные регулировки, чтобы позволить фазовый сдвиг между закрытием большого расхода Q и малого расхода q. Три дифференциальных регулятора давлеНия 48-50 тоже включены между трубопроводами 34 и 43. Дифференциальный регулятор давления 48 предназначен для устранения давлений, исходящих от распределителей 25 и 26, в случае, если эти давления превыщают контрольное давление. Дифференциальный регулятор давления 49 обеспечивает закрытие большого расхода Q под действием электрического импульса. Дифференциальный регулятор давления 50 обеспечивает закрытие малого расхода q под действием электрического импульса. Регуляторы давления 48-50 обеспечивают последовательность операций инжекции металла в форму при неисправности распределителя 47 или 46. Регулятор 14 давления при помощи трубопровода 51 управляется выходом распределителя 47, который может быть прерван распределителем 25. Он снабжен трубопроводом

52, имеющим два ответвления 53 и 54, соответственно снабжающие клапаны 12 и 13 через дроссельные клапа-ны 55 и 56.

Электрические соединители, схематически представленные связями 57-59, позволяют приводить в действие электроклапаны 22 и 23, исходя от контактов 6-8. Установка работает следующим образом. Газовая зона 3 печи 1 вначале находится при атмосферном давлении. Это соответствует точке А (фиг. 3). Одновременно приводят в действие электроклапаны 16, 21-23. Электроклапан 16 прерывает связь между трубопроводом 60 и атмосферой через выпускной клапан 15. Электроклапан 23 открывает проходной клапан 30. Давление в зоне 3 передается в трубопровод 34, в орган обмена 37 и в клапан 30, который подает в трубопровод 43 давление управления, равное давлению в зоне 3, позволяя осуществить стадию регистрации давления.

Два электроклапана 22 и 21 соответствен-но регулипуют два распределителя 26 и 25. Два распределителя 46 и 47 соответственно регулируют два клапана 13 и 12, проходя через клапаны 26 и 25, и соответственно дают проход газу с расходом РИС расходом q, который снабжает газом зону 3. Давление в зоне 3 относительно быстро увеличивается, оно выталкивает расплавленный металл 2, который поднимается в трубе 5 и доходит до первого контакта 6. Эта часть соответствует отрезку АБ кривой (фиг. 3), когда расплавленный металл сравнительно быстро поднимается в трубе 5.

Связью 57 контакт 6 прерывает возбуждение электрОКлапана 22, управление распределителя 26 прекращается, клапан 13 больше не дает проход газу, и больщой расход Q устраняется.

Расплавленный металл продолжает подниматься по трубе 5 под действием газа с малым расходом q до тех пор, пока уровень расплавлениого металла не дойдет до главного контакта 7. Это соответствует части БВ кривой. Связью 59 контакт 7 прерывает возбуждение электроклапана 23, клапан 30 закрывается, и колонна 38 оказывается изолированной. Она остается изолированной в течение последующих операций цикла и образует таким образом постоянное давление, которое будет использовано для последующих операций (выще оно было названо контрольным давлением).

Давление в печи и в трубопроводе 34 продолжает медленно увеличиваться, оно делается больще, чем контрольное давление или давление управления, находящееся в трубопроводе 43, и распределитель 47, контролируемый разницей между двумя давлениями, дает сигнал давления, модулируемый этой разницей и обеспечивающий расход q.

Расплавленный металл поднимается таким образом регулярно и медленно в форму 4 до

тех пор, пока не достигнет третьего контакта 8. Эта часть является отрезком ВГ кривой, при этом в печи давление медленно увеличивается.

Третий контакт 8 приводит в действие электроклапан 22 через связь 58, расход газа Q восстанавливается через клапан 13 пои помощи указанного процесса, давление онять быстро увеличивается в печи и в трубопроводе 34. Это соответствует отрезку кривой, исходящему от точки Г. Для достаточной разиицы регулировки между давлением в трубопроводе 34 и давлением управления в трубопроводе 43 распределитель 46 меняет свое положение, т. е. он больще не дает проход газу в направлении к распределителю 26, он прерывает проход газа через клапан 13, и расход Q прекращается. Это соответствует точке Д кривой, у которой часть ГД уже пройдена.

На части ГД избыточное давление действует на содержимое формы. За точкой Д газ продолжает проходить через распределитель 47, зона 3 продолжает таким образом снабжаться газом с расходом q, и давление продолжает, следовательно, увеличиваться до тех пор, пока оно не превысит давление управления величиной, равной величине регулировки распределителя 47, который прерывает расход q. Это соответствует части ДЕ кривой, при которой избыточиое давление в форме продолжает увеличиваться. Жидкий металл тогда прогрессивно затвердевает в форме. Это соответствует части ЕЖ кривой.

После времени охлаждения (точка Ж кривой) развозбуждают электроклапаны 16 и 21. Электроклапан 21 останавливает проход малого расхода, электроклапан 16 обеспечивает декомпрессию печи для установки на атмосферу органа 15, это соответствует части ЖЗ кривой. Жидкий металл, находящийся в трубе 5, опускается тогда в печь; конечная точка И соответствует удалению отливки.

Предмет изобретения

1. Способ литья под низким давлением, включающий изменение давления газа в печи с расплавом в период заливки и кристаллизации расплава в форме, отличающийся тем, что, с целью повыщения качества отливок, на первой стадии литья газ подают в печь с расплавом из двух источников, при контакте расплава с первьгм средством контроля заполнения объема между иечью и дном формы один источник газа отключают, а при контакте расплава со вторым средством контроля на две формы регистрируют давление газа в печи, на второй стадии газ в печь подают из двух источников до заполнения фор.мы расплавом и при зарегистрированном давлении, а на третьей стадии, поддерживая зарегистрированное давление газа, один источник газа отключают.

2. Способ по п. 1, отличающийся тем, что прерывают источник газа с большим расходом.

3. Способ по п. 1, отличающийся тем, что расход газа контролируют в зависимости от разницы между давлением газа в печи и зарегистрированным давлением.

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для литья под давлением | 1987 |

|

SU1637659A3 |

| СПОСОБ ФОРМИРОВАНИЯ ЭЛЕКТРОДУГОВОГО РАЗРЯДА В ПЛАЗМОТРОНЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2165130C2 |

| СИСТЕМА ВДУВАНИЯ ДЛЯ ТВЕРДЫХ ЧАСТИЦ | 2008 |

|

RU2461777C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЕРЫ ИЗ КИСЛОГО ГАЗА, СОДЕРЖАЩЕГО HS | 1990 |

|

RU2072963C1 |

| СПОСОБ ДОБЫЧИ ГАЗА | 2008 |

|

RU2367776C1 |

| КЛАПАННОЕ УСТРОЙСТВО ПОДАЧИ | 2018 |

|

RU2773797C2 |

| СПОСОБ ФОРМИРОВАНИЯ ЭЛЕКТРОДУГОВОГО РАЗРЯДА В ПЛАЗМОТРОНЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2115269C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ОТНОШЕНИЙ ТОПЛИВО - ВОЗДУХ ДЛЯ НЕСКОЛЬКИХ ГОРЕЛОК | 1992 |

|

RU2086855C1 |

| Камера для литья в оболочковые формы, литейная печь и способ монокристаллического, мелкокристаллического и некристаллического литья | 2020 |

|

RU2746111C1 |

| Газоаналитическая система | 1984 |

|

SU1228117A1 |

Г . 1

20

36

32

дЭ

W

г

36,

П 2 «

4J

д4

Ю

19

2д

б в

58

5

-33 51-

/4

52

J7.

-до

-9 е

1К

- --4-44-

v rapfik

-«7

Авторы

Даты

1976-01-05—Публикация

1973-06-12—Подача