Изобретение относится к электротехнике, в частности к способам формирования и регулирования тепловой мощности плазменной струи и энергетических характеристик плазмотрона, и плазмотронам для осуществления таких способов.

Известно, что для снятия потерь мощности на электродах надо уменьшить ток дуги и долю приэлектродных падений потенциала в общем потенциале дуги. Поэтому с целью увеличения тепловой мощности плазменной струи плазмотрона и увеличения срока службы его электродов повышают напряжение дуги, используя следующие известные способы: 1. Применение многоатомных газов-теплоносителей, водяного пара, воды, обладающих высокой теплоемкостью и требующих высокого напряжения. 2. Удлинением дуги до величины, ограниченной допустимыми потерями на излучение. 3. Охлаждением дуги, т.е. повышением скорости обдува дуги потоком газа, или использованием термального пинч-эффекта стабилизирующей воды.

Известен способ увеличения значения теплового КПД плазмотрона путем изменения напряжения дуги использованием секционных межэлектродных вставок (МЭВ) с распределенной подачей газа или увеличением его расхода. Этот способ осуществляют с помощью плазмотронов, имеющих многосекционные межэлектродные вставки (МЭВ), с подачей холодного газа в зазоры между секциями, что существенно повышает напряжение дуги и тепловую мощность плазменной струи (1).

Недостатками указанных способов и плазмотронов является невозможность их применения в плазмотронах с жидкостной стабилизацией дуги, т.к. согласно теории центробежной форсунки (2) увеличение длины камеры закручивания жидкости приводит к уменьшению окружной составляющей скорости из-за наличия трения, увеличению коэффициента расхода μф и уменьшению угла распыла αф, вследствие чего нарушается оптимальное значение диаметра газового вихря воронки.

Наиболее близким к изобретению является способ формирования электродугового разряда в плазмотроне с жидкостной стабилизацией дуги, при котором в камеру жидкостной стабилизации до тангенциальной подачи жидкости подают поток плазмообразующего газа, закрученного относительно оси газовой камеры, возбуждают в ней вспомогательный разряд, с помощью которого зажигают рабочую дугу, после чего подачу газа прекращают, а давление жидкости увеличивают. При отключении рабочей дуги подают плазмообразующий газ, а давление жидкости понижают.

Плазмотрон для осуществления указанного способа содержит корпус, в котором по оси установлены стержневой электрод и охватывающий его дополнительный электрод, образующие газовую камеру с патрубком ввода плазмообразующего газа и камеру жидкостной стабилизации с патрубком тангенциального ввода жидкости и верхней и нижней торцовыми диафрагмами, при этом камера жидкостной стабилизации верхним торцом плотно подсоединена к дополнительному электроду, служащему верхней диафрагмой, а к нижней диафрагме подсоединен введенный водосборник-рассекатель, выполненный со сквозными центральным и охватывающими его периферийными отверстиями (2).

Недостатками указанного способа и плазмотрона являются: низкая тепловая мощность плазменной струи и невозможность ее увеличения за счет повышения напряжения дуги путем удлинения канала вихревого потока, стабилизирующего дугу; применение термохимического стержневого электрода, ограничивающего увеличение тока; невозможность использования плазмотрона в герметически закрытых реакторах с вынесенной дугой и подключения его к сети переменного тока.

Указанные недостатки обусловлены следующими причинами: удлинение камеры жидкостной стабилизации, согласно теории центробежной форсунки (3), ограничено условиями Hк ≤ Dк Rвх / rф ≥ 1, (см. фиг. 1а) при которых длина камеры считается нормальной, и существует некоторое "оптимальное" значение диаметра газового вихря, при котором, в нашем случае, возможен запуск плазмотрона с помощью плазмообразующего газа. Нельзя также подобно плазмотрону с газовой стабилизацией увеличить скорость истечения и температуру струи увеличением расхода газа, потому что основная часть жидкости не вытекает через сопло, а отбрасывается водосборником-рассекателем. Увеличение тока на стержневом электроде, работающем в режиме термокатода с неподвижным пятном, ограничено. Более того, при повторных зажиганиях дуги, расплавляющих затвердевшую пленку, на поверхности термокатода происходят потери вследствие его испарения и разбрызгивания. Также, термокатод нельзя использовать в цепи переменного тока, а сам плазмотрон - в плазмотронах с вынесенной дугой, в герметично закрытых плазменных реакторах, в многодуговых системах.

Задачей изобретения является создание способа формирования электродугового разряда и устройства для его осуществления, позволяющих изменять тепловые параметры плазменной струи и энергетические характеристики плазмотрона, обеспечивающих надежную и экономичную работу плазмотрона и расширение области его применения.

Техническим результатом изобретения является повышение тепловой мощности плазменной струи с расширением ее функциональной возможности и расширение области применения плазмотрона.

Это достигается тем, что в способе формирования электродугового разряда в плазмотроне, при котором подают в газовую камеру поток плазмообразующего газа, закрученного относительно ее оси, затем подают в камеру жидкостной стабилизации тангенциальный поток жидкости, возбуждают в газовой камере вспомогательный разряд, которым зажигают рабочую дугу, в соответствии с изобретением тангенциальные потоки жидкости раздельно подают в расположенные по оси последовательно, один за другим, камеры жидкостной стабилизации.

Это достигается также и тем, что в плазмотроне содержащем корпус, в котором по оси установлены основной и дополнительный электроды, образующие газовую камеру с патрубком ввода плазмообразующего газа, камеру жидкостной стабилизации с патрубком тангенциального ввода жидкости и верхней и нижней торцевыми диафрагмами, причем камера жидкостной стабилизации верхним торцом плотно присоединена к дополнительному электроду, служащему верхней диафрагмой, а к нижней диафрагме присоединен водосборник-рассекатель, выполненный со сквозным центральным отверстием, в соответствии с изобретением в корпус плазмотрона дополнительно установлена вторая камера жидкостной стабилизации с патрубком тангенциального ввода жидкости, плотно присоединенная верхним торцом к водосборнику-рассекателю первой камеры, а к нижней диафрагме второй камеры присоединен водосборник-рассекатель со сквозным центральным отверстием, при этом основной электрод выполнен в виде полого электрода с системой магнитной стабилизации дуги. В зависимости от технологического процесса к водосборнику-рассекателю второй камеры жидкостной стабилизации подсоединяется съемный анод-сопло с системой магнитной стабилизации.

При таком способе, в зависимости от технологического процесса, благодаря использованию двух и более камер изменяется длина рабочей дуги, ее напряжение и сила тока, изменяется длина вихревой трубки жидкости, соприкасающейся с дугой, появляется возможность одновременной подачи разных жидкостей, через соседние камеры, и технологического газа через газовую камеру. Все это способствует изменению тепловой мощности и состава плазменной струи, а снижение силы тока вследствие увеличения напряжения дуги снижает потери мощности на электродах. Продолжение подачи пускового плазмообразующего газа обусловлено, прежде всего, удаленностью полого электрода от центрального отверстия верхней диафрагмы камеры жидкостной стабилизации, поэтому здесь газ повышает стабилизацию дуги, охлаждает электрод, снижает его эрозию и вместе с тем способствует уменьшению времени необходимого на подготовку повторного запуска. Все эти преимущества повышают экономичность, надежность и тепловую эффективность электрической дуги, стабилизированной жидкостью, делают возможным регулирование тепловой мощности плазменной струи.

При такой конструкции плазмотрон легко переналаживается из плазмотрона прямого действия в плазмотрон косвенного действия и обратно, а также можно подсоединить дополнительные камеры жидкостной стабилизации, в которых промежуточные водосборники-рассекатели могут служить дополнительными электродами при многоступенчатой схеме возбуждения электродугового разряда. Применение полого электрода исключает его частую смену, увеличивает допустимые токи, делает возможным подключение плазмотрона к сети переменного тока, установку его в герметично закрытых плазменных реакторах, в плазмотронах с вынесенной дугой, в многодувных системах. Перечисленные преимущества делают плазмотрон более универсальным, экономичным и эффективным.

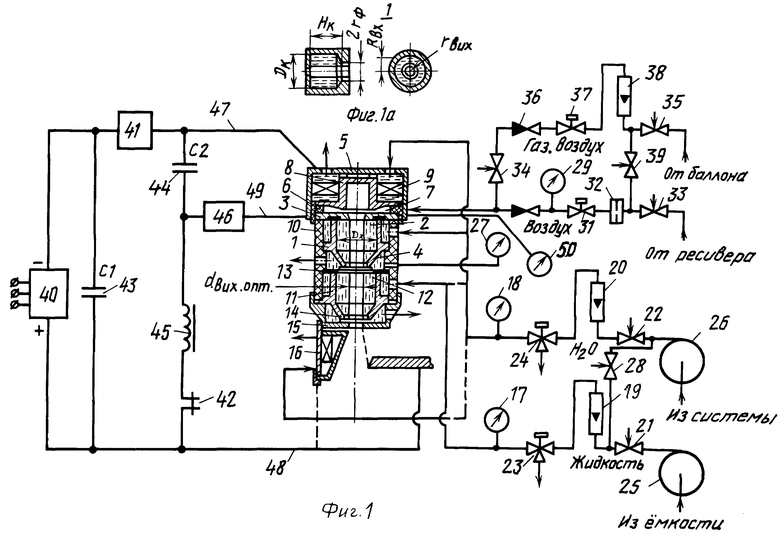

Изобретение поясняется чертежом, на котором представлены осевой разрез плазмотрона со схемами: пневматической, гидравлической и электрической систем плазмотрона.

Предлагаемый плазмотрон с жидкостной стабилизацией электродугового разряда имеет камеру жидкостной стабилизации 1 с тангенциально выполненными отверстиями 2 для подачи жидкости, ограниченную верхней торцевой диафрагмой, служащей дополнительным электродом 3, и нижней торцевой диафрагмой 4 с соплом. Со стороны верхней диафрагмы 3 камера жидкостной стабилизации 1 соосно и изолированно соединена с охватывающей ее газовой камерой 5, имеющей патрубок ввода плазмообразующего пускового газа 6 с отверстиями 7, в которой установлен полый электрод 8 с системой магнитной стабилизации дуги 9. Со стороны нижней диафрагмы 4 при помощи корпуса-изолятора 10 подсоединена вторая камера жидкостной стабилизации 11 с тангенциально выполненными отверстиями 12 для подачи жидкости, ограниченная торцевой диафрагмой 13, выполняющей одновременно роль водосборника-рассекателя камеры жидкостной стабилизации 1, и нижней торцевой диафрагмой 14 с соплом, к которой при помощи корпуса-изолятора 10 подсоединен водосборник-рассекатель 15 с формирующим соплом. В зависимости от схемы плазмотрона и технологического процесса к водосборнику-рассекателю 15 подсоединяются анод-сопло 16 с системой магнитной стабилизации дуги.

Гидравлическая система подключения состоит из двух одинаковых независимых магистралей, содержащих манометры 17, 18, показывающие давление на входе в камеры жидкостной стабилизации 1 и 11, расходомеры 19, 20, ручные краны 21, 22, отсечные электроклапаны 23, 24 и водяные насосы 25, 26. Система также имеет манометр 27, подсоединенный к водосборнику камеры жидкостной стабилизации 1. Обе магистрали соединены перемычкой при помощи ручного крана 28.

Пневматическая система подключения плазмотрона включает магистраль пускового газа, состоящую из манометра 29, обратного клапана 30, отсечного электроклапана 31, расходной шайбы 32 и ручного игольчатого вентиля 33. Пневматическая схема включает также магистраль дополнительного газа, соединенную с газовой камерой 5 через магистраль пускового газа и содержащую ручные игольчатые вентили 34, 35, обратный клапан 36, отсечной клапан 37, расходомер 38. Обе пневматические магистрали соединены перемычкой через ручной вентиль 39 и на испытании работали совместно.

Плазмотрон работает при его подключении к источнику напряжения, который имеет источник питания 40, пускатель 41 с контактами 42, конденсаторы 43, 44, дроссель 45 и осциллятор 46, являющийся источником напряжения системы возбуждения вспомогательной дуги. Отрицательный зажим 47 источника питания соединен с катодом 8, а положительный зажим 48 - с обрабатываемой поверхностью или анодом-соплом (не показано). Зажим 49 осциллятора 46 соединен с верхней торцевой диафрагмой 3, которая таким образом, выполняет функцию дополнительного электрода. Для определения оптимального давления при запуске к газовой камере подсоединен манометр 50.

Подробно устройство и работа источника напряжения и системы возбуждения вспомогательной дуги здесь не описаны, так как они хорошо известны специалистам в данной области и не имеют непосредственного отношения к предлагаемому изобретению.

Плазмотрон работает следующим образом: открывают перед запуском плазмотрона вентили 33, 34, 39 и пусковой газ из ресивера поступает на вход электроклапана 37 и на вход электроклапана 31 через расходную шайбу 32, рассчитанную на расход газа, при котором получают давление в вихревой трубке Pвих.опт.. Расход через шайбу 32 определяют экспериментальным путем. Воду подают из системы или бака к водяному насосу 26, затем приоткрывают краны 22, 28 и вода поступает на вход трехходового электроклапана 23, 24 и идет на слив или обратно в бак. На этом подготовка гидро- и пневмосистем к запуску заканчивается. Далее подают напряжение холостого хода на электроды. Одновременно срабатывает электроклапан 31, пусковой газ подается в газовую камеру 5, где он закручивается завихрителем 6 и поступает в камеры жидкостной стабилизации 1, 11 через отверстия торцевых диафрагм. После заданного интервала времени срабатывает трехходовой клапан 24, затем 23 и включается электродвигатель водяного насоса, слив воды прекращается и она под давлением поступает в камеры жидкостной стабилизации 1, 11 и, пройдя через них, идет на слив. Приоткрывая краны 22 и 28 при помощи манометра 50, подсоединенного к газовой камере через отдельный штуцер, и манометра 27, подсоединенного к водосборнику камеры жидкостной стабилизации 1, с учетом перепада давления жидкости в камере устанавливают Δ Pопт = Pж.опт. - Pвих.опт, при котором включают осциллятор 46 и возбуждают вспомогательную дугу. Факел этой дуги вылетает из формирующего сопла водосборника-рассекателя 15 и, касаясь поверхности изделия или анода-сопла, возбуждает основной разряд. Срабатывают обратные клапаны 30, 36 из- за скачка давления при образовании пара и одновременно с отключением осциллятора 46 включается электроклапан 37 и отключается электроклапан 31, и пусковой газ поступает через расходомер 38. Ручными кранами 22 и 28, вентилем 33 по показаниям манометров 27 и 50 в зависимости от технологического процесса добиваемся соотношения Pж.потр. ≥ Pвих.потр.. Для автоматизации данной операции можно в схеме газ-жидкость установить регулятор расхода газа, который в зависимости от перепада давления Δ Pпотр. = Pж.потр. - Pвих.потр., при изменении расхода жидкости автоматически изменял бы расход газа.

При обрыве основного разряда срабатывают трехходовые электроклапаны 23, 24, выключается электродвигатель водяного насоса, подача воды в камеры 1, 11 прекращается, и вода идет на слив. Одновременно включается электроклапан 31, отключается электроклапан 37, и пусковой газ поступает в газовую камеру 5 через расходную шайбу 32.

В процессе работы, в зависимости от технологического процесса может быть использован технологический газ и алгоритм работы пневмосистемы изменится. Данный способ регулирования тепловой мощности плазменной струи и характеристик плазмотрона, а также и его конструкция делают плазмотрон с жидкостной стабилизацией дуги универсальным, позволяют применять его в многодуговых системах, в герметично закрытых реакторах, вести им обработку поверхностей, порошковых веществ, жидкостей и использовать в сетях переменного тока.

Источники информации

1. М. Ф. Жуков, В.Я. Смоляков, Б.А. Урюков. Электродуговые нагреватели газа (плазмотроны). - М.: Наука, 1973, с. 186-188.

2. Патент 2115269, Россия, кл. Н 05 В 7/18, 1998 (прототип).

3. В. Е. Алемасов и др. Теория ракетных двигателей. М.: Машиностроение, 1980, с. 230-236.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМИРОВАНИЯ ЭЛЕКТРОДУГОВОГО РАЗРЯДА В ПЛАЗМОТРОНЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2115269C1 |

| ЭЛЕКТРОДУГОВОЙ ПЛАЗМОТРОН С ВОДЯНОЙ СТАБИЛИЗАЦИЕЙ ДУГИ | 2012 |

|

RU2506724C1 |

| ЭЛЕКТРОДУГОВОЙ ПЛАЗМОТРОН С ПАРОВИХРЕВОЙ СТАБИЛИЗАЦИЕЙ ДУГИ | 2010 |

|

RU2441353C1 |

| СПОСОБ ПЛАЗМЕННОЙ ОБРАБОТКИ НЕГОРЮЧИХ МАТЕРИАЛОВ | 2009 |

|

RU2418662C1 |

| СПОСОБ РЕКУПЕРАТИВНОГО ОХЛАЖДЕНИЯ ЭЛЕКТРОДА ПЛАЗМОТРОНА, ПЛАЗМОТРОН ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА И ЭЛЕКТРОДНЫЙ УЗЕЛ ЭТОГО ПЛАЗМОТРОНА | 2011 |

|

RU2469517C1 |

| СПОСОБ ФОРМИРОВАНИЯ ДУГОВОГО РАЗРЯДА В ПЛАЗМОТРОНЕ | 2007 |

|

RU2355135C1 |

| СПОСОБ МИКРОПЛАЗМЕННОЙ СВАРКИ МЕТАЛЛОВ | 2009 |

|

RU2411112C2 |

| ЭЛЕКТРОДУГОВОЙ ПЛАЗМОТРОН | 2007 |

|

RU2340125C2 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ МЕТАЛЛОВ НАГРЕВАНИЕМ ПЛАЗМЕННОЙ СТРУЕЙ | 2009 |

|

RU2431685C2 |

| Плазмотрон | 2022 |

|

RU2780330C1 |

Изобретение относится к способам формирования и регулирования тепловых параметров плазменной струи и энергетических характеристик плазмотрона и плазмотронам для их осуществления. Техническим результатом изобретения является повышение тепловой мощности плазменной струи с расширением ее функциональной возможности и расширение области применения плазмотрона. Для жидкостной стабилизации до подачи тангенциального потока жидкости подают поток плазмообразующего газа, закрученного относительно оси газовой камеры, с помощью которого, используя вспомогательный разряд, зажигают рабочую дугу. После подачи плазмообразующего газа тангенциальные потоки жидкости раздельно один за другим подают в последовательно расположенные по оси камеры жидкостной стабилизации. В корпусе плазмотрона по оси установлены газовая камера с патрубком ввода плазмообразующего газа, полый электрод с системой магнитной стабилизации и дополнительный электрод, являющийся верхней диафрагмой, плотно подсоединенной к нему торцом, камера жидкостной стабилизации; вторая камера жидкостной стабилизации, со стороны нижней диафрагмы которой к введенному водосборнику-рассекателю можно подсоединить съемный анод-сопло с системой магнитной стабилизации дуги. 2 с. и 1 з.п. ф-лы, 1 ил.

| СПОСОБ ФОРМИРОВАНИЯ ЭЛЕКТРОДУГОВОГО РАЗРЯДА В ПЛАЗМОТРОНЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2115269C1 |

| СПОСОБ ПЛАЗМЕННОЙ ОБРАБОТКИ ПОВЕРХНОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2094960C1 |

| RU 95104699 A1, 20.02.1997 | |||

| RU 94042604 A1, 20.10.1996 | |||

| DE 3542431 A1, 05.06.1986 | |||

| US 4219726 A, 26.08.1980 | |||

| US 4535225 A, 13.08.1985. | |||

Авторы

Даты

2001-04-10—Публикация

1999-05-05—Подача