1

Изобретение относится к технологии изготовления порошкообразного гидрофизированного материала, пригодного к использованию в газодиффузионных электродах.

Известен способ получения порошкообразного гидрофобизированного материала, по которому гидрофобное вещество, например полимерные продукты, наносят на порошок электропроводящего материала при одновременном его измельчении-размалывании.

Недостатком известного способа является получение порошка с неоднородными гидрофобными свойствами, что не позволяет использовать его для изготовления газодиффузионных электродов.

С целью устранения указанны

С целью устранения указанного недостатка предложен способ получения порошкообразного гидрофобизированного материала, по которому порошок электропроводяш,его материала смешивают с гидрофобным вешеством, диспергированным или растворенным в жидкой фазе. Полученную суспензию гомогенизируют, твердую фазу отделяют, высушивают и размалывают. Гомогенизация суспензии. может быть проведена в присутствии стабилизатора.

В качестве жидкой фазы используют воду Гли органический растворит- :ь. Электропрово4г,ший материал в порошкч;образном состолИШ используют в виде водной суспензии или непосредственно смешивают с диспергированным в водной среде или растворенным в органическом растворителе гидро фобным ве цеством.

В суспензии порошка электропроводящего материала содержится 1-5 вес. %. В его качестве может быть использована углеродистая сажа.

В качестве гидрофобного веш;ества используют политетра}торэтилен, полиэтилен, полипропилен, полиизобутилен, натуральшый или синтетический каучук.

Содержание г щрофобн то вещества в жидкой фазе составляет от 1 до 60 вес, %

Гомогенизацию пp JBoдят при комнатной температуре или при хлизительно при температуре кипения органического растворителя.

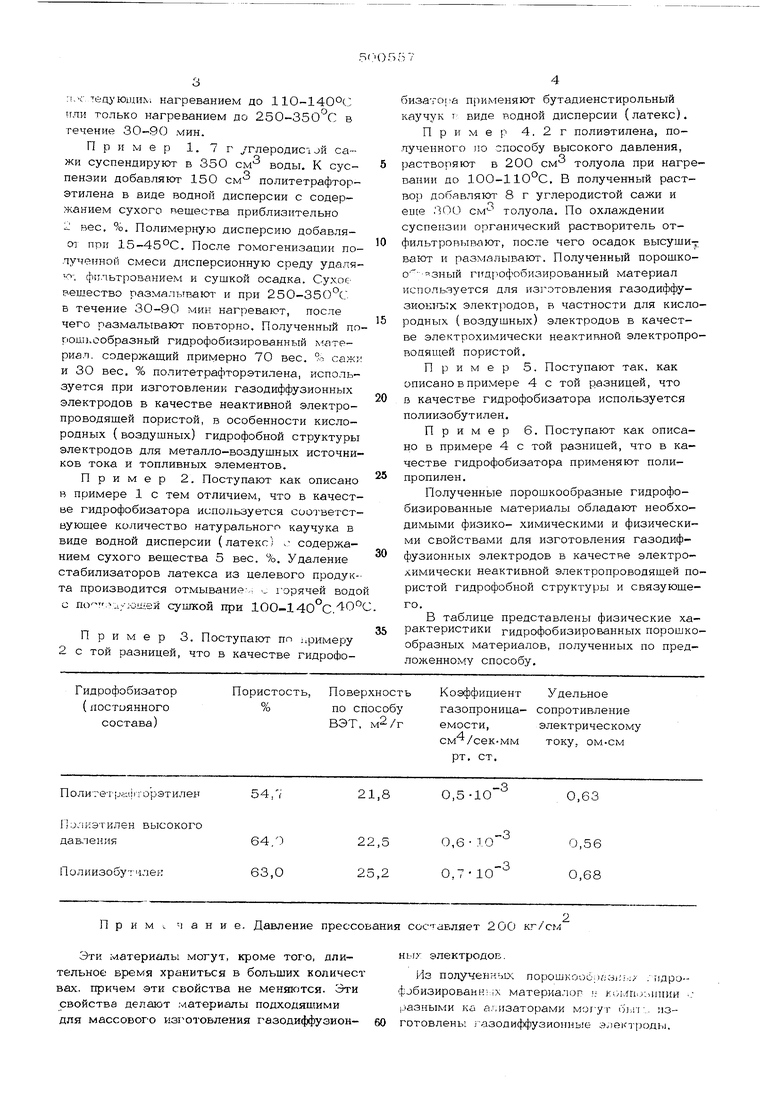

Стабилизатор удап из гидрофобизированного материала промывной водой с :i.K едующим нагреванием до 110-140О( или только нагреванием до 250-350°С в течение 30-90 мин. Пример 1. 7 г /глеродис1jft сажи суспендируют в 35О см воды. К суспензии добавляют 15О политетрафторэтилена в виде водной дисперсии с содержанием сухого вещества приблизительно 2 вес, %. Полимерную дисперсию добавля01 при 15-45°С. После гомогенизации полученной смеси дисперсионную среду удаля . фильтрованием и сушкой осадка. Сухое вещество размалывают и при 250-350 С в течение ЗО-90 мин нагревают, после чего размалывают повторно. Полученный по рошкообразный гидрофобизированный материал, содержащий примерно 70 вес. % саж; и ЗО вес, % политетрафторэтилена, используется при изготовлении газодиффузионных электродов в качестве неактивной электропроводящей пористой, в особенности кислородных { воздушных) гидрофобной структуры электродов для металло-воздушных источни ков тока и топливных элементов. Пример 2. Поступают как описано в примере 1 с тем отличием, что в качест ве гидрофобизатора используется соответст вуюш;ее количество натурального каучука в виде водной дисперсии (латекс) содержанием сухого вещества 5 вес. %. Удаление стабилизаторов латекса из целевого продук та производится отмывание i -.. горячей вод с по-.- :1/хад.ей сушкой при 1ОО-140°С. Пример 3. Поступают пп фимеру 2 с той разницей, что в качестве гидрофоПористость, Поверхность %по способу

БЭТ, м2/г

Политетрс;фгорэтилен

54,г

и и:1кэтилен высокого

Коэффициент Удельное

газопроница-сопротивление

емости,электрическому см /сек-мм току, ом-см рт, ст.

-3

21,8

0,63

0,5-10 изатора п 1именяют бутадиенстирольный каучук т виде водной дисперсии (латекс). П р и м ер 4. 2 г полиэтилена, поученного ло способу высокого давления, растворяют в 200 cм толуола при нагревании до 100-110°С, В полученный раствор добавляют 8 г углеродистой сажи и еще .ТОО толуола. По охлаждении суспензии органический растворитель отфильтровывают, после чего осадок высушивают и размалывают. Полученный порощкоо - зный птдрофобизированный материал используется для изготовления газодиффузиоктл1Ж электродов, в частности для кислородных (воздушных) электродов в качестве электрохимически неактивной электропроводящей пористой. Пример 5, Поступают так, как описано в примере 4 с той разницей, что в качестве гидрофобизатора используется полиизобутилен. Пример 6. Поступают как описано в примере 4 с той разницей, что в качестве гидрофобизатора применяют полипропилен. Полученные порошкообразные гидрофобизированные материалы обладают необходимыми физико- химическими и физическими свойствами для изготовления газодиффузионных электродов в качестве электрохимически неактивной электропроводящей пористой гидрофобной Структуры и связующего. В таблице представлены физические характеристики гидрофобизированных порошкообразных материалов, полученных по предложенному способу.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения порошков для изготовления газодиффузионных электродов | 2015 |

|

RU2612195C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИДРОФОБИЗИРОВАННОГО КАТАЛИЗАТОРА ЭЛЕКТРОДОВ ТОПЛИВНОГО ЭЛЕМЕНТА | 2014 |

|

RU2572106C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭМУЛЬСИОННЫХ ПОРОШКООБРАЗНЫХ КАУЧУКОВ | 2001 |

|

RU2201422C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТАЛИТИЧЕСКОГО СЛОЯ ЭЛЕКТРОДОВ ДЛЯ ТВЕРДОПОЛИМЕРНОГО ТОПЛИВНОГО ЭЛЕМЕНТА | 2021 |

|

RU2781052C1 |

| ЭЛЕКТРОД ТОПЛИВНОГО ЭЛЕМЕНТА, СПОСОБ ФОРМИРОВАНИЯ АКТИВНОГО СЛОЯ ЭЛЕКТРОДА И ПРИМЕНЕНИЕ ЭЛЕКТРОДА | 2008 |

|

RU2355071C1 |

| Способ изготовления ленточного электрода топливного элемента | 1980 |

|

SU1114357A3 |

| УЛУЧШЕННЫЙ РОДИЕВЫЙ ЭЛЕКТРОКАТАЛИЗАТОР И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2002 |

|

RU2311496C2 |

| ГАЗОДИФФУЗИОННЫЙ ЭЛЕКТРОД, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ, МЕМБРАННО-ЭЛЕКТРОДНЫЙ БЛОК, СОДЕРЖАЩИЙ ГАЗОДИФФУЗИОННЫЙ ЭЛЕКТРОД, И СПОСОБ ИЗГОТОВЛЕНИЯ МЕМБРАННО-ЭЛЕКТРОДНОГО БЛОКА, СОДЕРЖАЩЕГО ГАЗОДИФФУЗИОННЫЙ ЭЛЕКТРОД | 2011 |

|

RU2559833C9 |

| СПОСОБ ПРИГОТОВЛЕНИЯ МЕМБРАН-ЭЛЕКТРОДНЫХ БЛОКОВ | 2013 |

|

RU2563029C2 |

| РЕАГЕНТ ДЛЯ ОБЕЗВРЕЖИВАНИЯ ОТХОДОВ НЕФТЕГАЗОВОЙ ПРОМЫШЛЕННОСТИ И СПОСОБ ПОЛУЧЕНИЯ РЕАГЕНТА | 2012 |

|

RU2527288C2 |

П р и м V ч а н и е. Давление прессования

Эти материалы могут, кроме того, длительное время храниться в больших количест вах. причем эти свойства не меняются. Зги свойства делают материалы подходящими для массового изх отовления газодиффузионныг электродов.

Из пс1пученнь.ьх пopoшкoo6;:l ;ЗJ;}-: /пдрофJбизиpoвaнкь;x материале ; ког. разными ка а..изаторами могут . изготовлены азодиффузионные э.,)е1П-роды, составляет 200

Авторы

Даты

1976-01-25—Публикация

1972-03-28—Подача