1

Изобретение относится к производству стали, в частности к устройствам, предназначенным для непрерывного получения стали из жидкого чугуна.

Известно устройство для одновременной подачи сыпучих материалов, кислорода и топлива в сталеплавильные агрегаты, выполненное в виде многосопловой фурмы, оси сопел которой направлены под углом к оси фурмы в направлении выходного отверстия и пересекаются с ней. Такое устройство обеспечивает вынос факела горения из фурмы.

Известно также устройство для вдувания кислорода и присадок в сталеплавильные агрегаты, содержащее наружный водоохлаждаемый элемент и подвижный, концентрически расположенный внутренний элемент с центральным каналом. Элементы образуют щелевое сопло, площадь сечения которого изменяется при перемещении внутреннего элемента относительно наружного.

Однако известные устройства не обеспечивают гибкого регулирования процесса рафинирования чугуна.

Целью изобретения является обеспечение более гибкого регулирования процесса рафинирования чугуна. Это достигается тем, что оси щелевых сопел и центрального сопла пересекаются вне фурмы в одной точке.

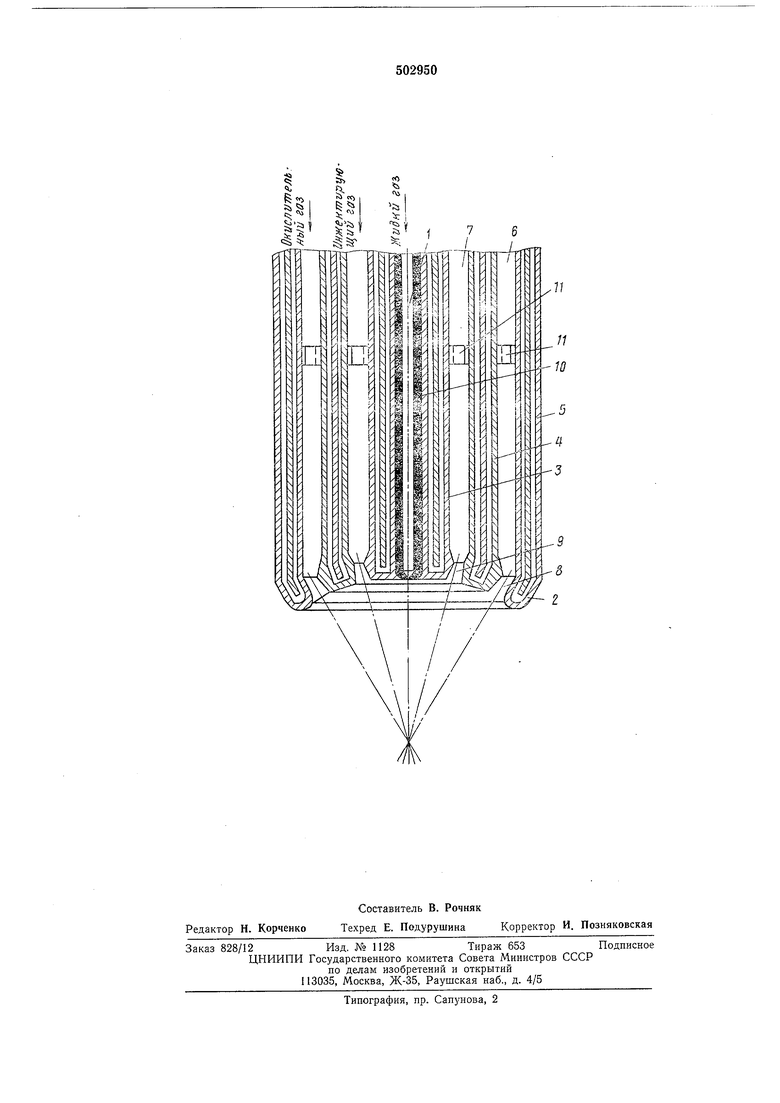

На чертеже показана предлагаемая фурма.

Фурма имеет центральный канал 1 с соплом 2 и образованные подвижными относительно друг друга концентрическими водоохлаждаемыми элементами 3-5 два газовых канала 6 и 7 с щелевыми соплами 8 и 9, направленными в сторону оси фурмы. Водоохлаждаемые элементы выполнены с независимыми полостями для подвода и отвода охлаждающей воды. Центральный канал футерован огнеупорной обмазкой 10. Для предотвращения несоосности водоохлаждаемых элементов служат направляющие 11. Оси щелевых сопел и центрального сопла пересекаются вне фурмы в одной точке.

Фурма работает следующим образом.

Инжектирующий газ, например нейтральный, смесь нейтрального газа и воздуха, либо восстановительный газ, либо смесь восстановительного газа и воздуха подают по каналу 7, а окислительный газ, например кислород, воздух, углекислый газ, пар или их смеси - по каналу 6. Выходящий из щелевого сопла 9 газ инл ектирует через футерованный канал 1 жидкий чугун, поступающий из емкости. Распыление и рафинирование жидкого чугуна производится окислительным газом, выходящим из щелевого сопла 8.

Пересечение осей щелевых сопел 8, 9 и центрального сопла 2 вне фурмы в одной точке приводит к более стабильному протеканию

процесса окисления углерода чугуна, уменьшает взрывообразные хлопки, пылеобразование, угар железа, что повышает выход годного. Это также позволяет осуществлять распыление потока жидкого чугуна, выходящего из сопла 2, не только окислительным газом, но и инжектирующим газом, и уменьшать тепловые нагрузки на торцовую часть фурмы, что повышает стойкость последней.

Регулирование процессов инжектирования, распыления и рафинирования производят перемещением элементов 3-5 относительно друг друга при помощи механизма перемещения. Перемещение указанных элементов вследствие изменения площадей сечения щелевых сопел 8 и 9 дает возможность изменять скорости истечения инжектирующего и окислительного газов как независимо друг от друга, так и в любой зависимости, исходя из конкретных условий плавки. Это обеспечивает плавное изменение в необходимых пределах угла раскрытия факела, концентрации капель чугуна в нем, а также размера последних, что, в свою очередь, упрощает получение стали заданного состава.

Для более полного удаления вредных примесей в реакционную зону подают соответствующие щлакообразующие материалы в струе инжектирующего газа. Образующаяся шлакометаллическая эмульсия попадает в металлоприемник, где происходит отделение металла от щлака и удаление последнего через шлаковую летку. Металл из металлоприемника выпускают в сталеразливочный ковш, в котором производят раскисление стали необходимыми добавками ферросплавов.

Формула изобретения

Водоохлаждаемая фурма для рафинирования металла, содержащая центральный канал с соплом и образованные подвижными относительно друг друга концентрическими водоохлаждаемыми элементами два газовых канала с щелевыми соплами, направленными в сторону оси фурмы, отличающаяся тем, что, с целью обеспечения более гибкого регулирования процесса рафинирования чугуна, оси щелевых сопел и центрального сопла пересекаются вне фурмы в одной точке.

| название | год | авторы | номер документа |

|---|---|---|---|

| Электросталеплавильный агрегат ковш-печь (ЭСА-КП) | 2016 |

|

RU2645858C2 |

| СТАЛЕПЛАВИЛЬНЫЙ АГРЕГАТ НЕПРЕРЫВНОГО ДЕЙСТВИЯ | 1993 |

|

RU2071977C1 |

| СПОСОБ ИНЖЕКЦИИ КИСЛОРОДА | 2007 |

|

RU2449025C2 |

| Способ выплавки стали в агрегате печь-ковш | 2016 |

|

RU2649476C2 |

| Устройство для рафинирования расплавов | 1976 |

|

SU594185A1 |

| СПОСОБ НЕПРЕРЫВНОГО ПРОИЗВОДСТВА СТАЛИ | 1971 |

|

SU420679A1 |

| Агрегат для производства стали | 1982 |

|

SU1142006A3 |

| Устройство для рафинирования чугуна | 1975 |

|

SU594402A1 |

| Многосопловая фурма для продувки металла | 1981 |

|

SU956571A1 |

| Фурма для продувки металла | 1973 |

|

SU466282A1 |

Авторы

Даты

1976-02-15—Публикация

1972-07-28—Подача