1

Изобретение относится Кпроизводству металлов и может быть использовано в черной и. цветной металлургии для процессов струйного рафинирования расплавов.

Известно устройство, включающее промежуточный металлоприемник, из которого через дозирующее отверстие расплав (чугун) направляется в реакционную камеру. На верху реакционной камеры имеются коллекторы для подачи флюсов и газЪв-реагентов l .Струя расплава, окруженная потоками флюса, разбивается в реакционной камере на мелкие капли струями газа, подаваемого из коллектора через направленные под углом к струе ра сплава сопла. Диспергированные капли расплава рафинируются газом-реагентом. Готовый металл и ишак скапливаются на дне реакционной камеры и периодически или непрерывно из нее удаляются.

Наиболее близким к. предлагаемому является устрюйство для струйно-взвешенного рафинирования штейнов, содержащее метгшлоприемник, реакционную камеру и газоподводящие устройства, которое используются и в экспериментальных установках для пирометаллургических процессов .цветной металлургии .

Газовые струи из сопел коллектора направлены под углом друг к другу и к струе расплава и сталкиваются в ограниченной локальной зоне. Из-за небольших размеров области соударения затруднен теплообмен и температура в реакционной зоне достигает (при использовании в качестве газа-реагента кислорода) величины порядка 20002300С. Последний фактор приводит к интенсивному испарению основных компонентов расплава, образованию большого количества бурого дыма и пыли, что снижает выход годного металла и требует сооружения дорогостоящих газоочистительных комплексов.

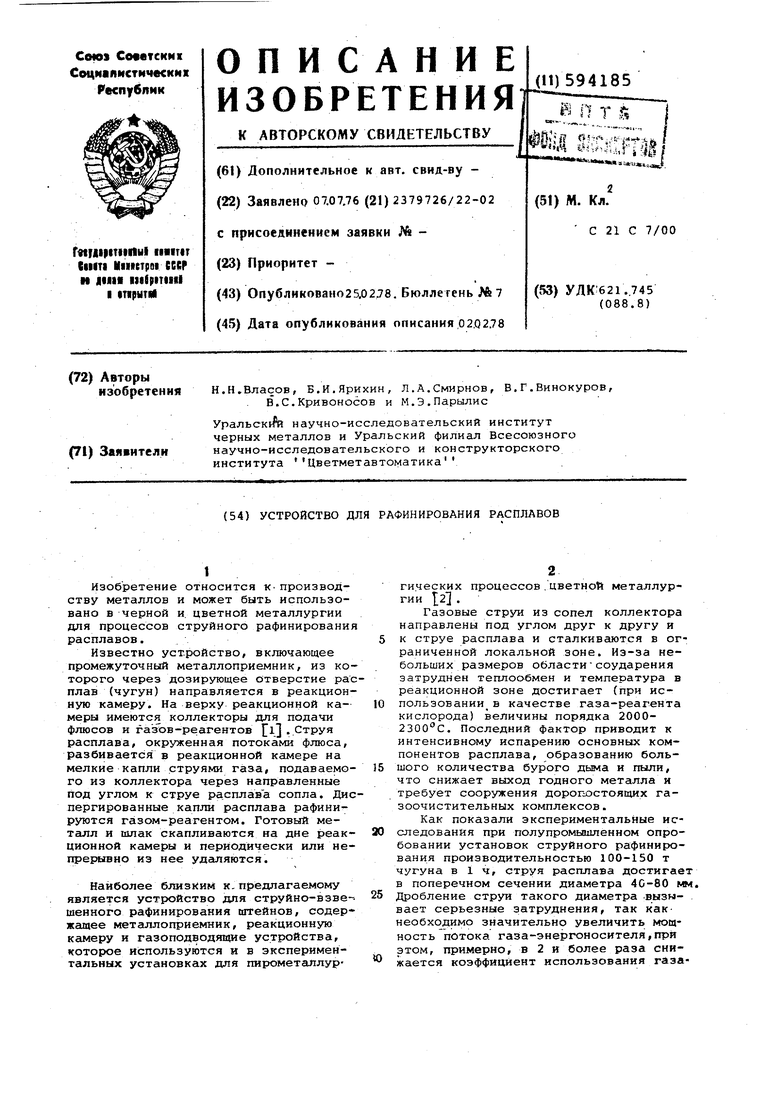

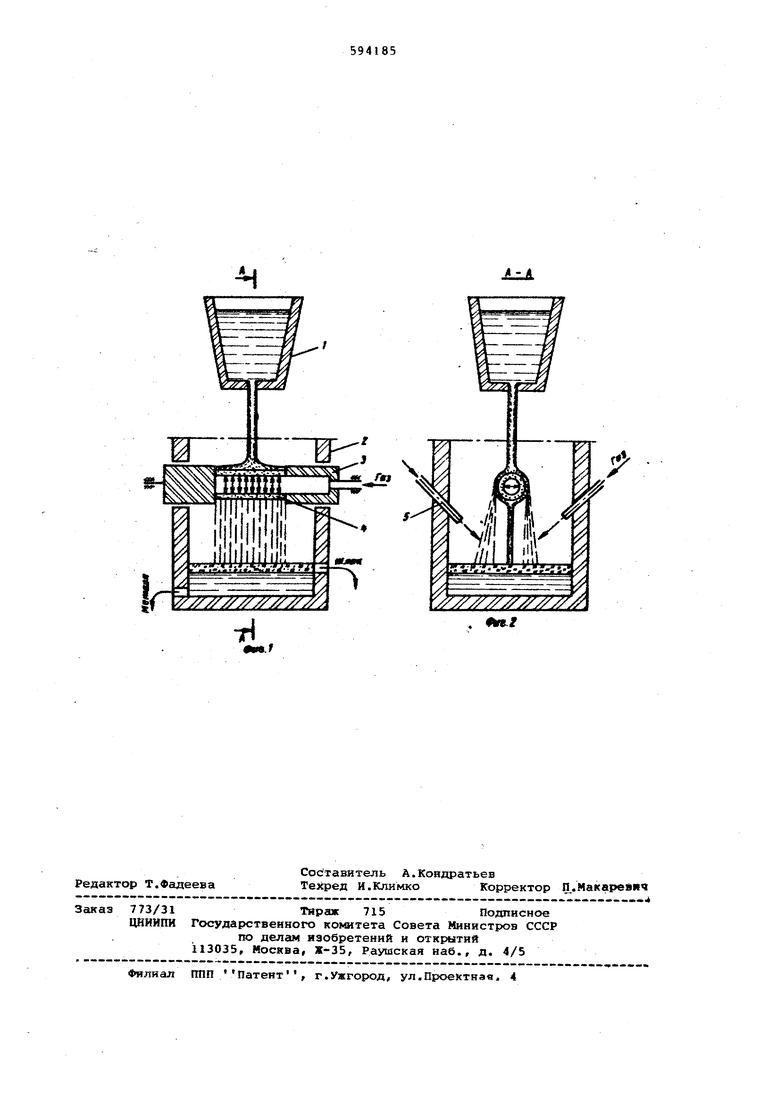

Как показали экспериментальные нсследованйя при полупромышленном опробовании установок струйного рафинирования производительностью 100-150 т чугуна в 1 ч, струя расплава достигае в поперечном сечении диаметра 4С-80 м Дробление струи такого диаметра .вызнвает серьезные затруднения, так какнеобходимо значительно увеличить мощность потока газа-энергоносителя,при этом, примерно, в 2 и более раза снижается коэффициент использования газареагента. По данным зарубежных исследований. производительность 100150 т/час является пределом для агре-татов сиэуйного рафинирования. Целью изобретения является повышение качества металла -за счет обработки в пленочном слое. Это достигается тем, что устройство снабжено горизонтально расположенным в реакционной камере аэратором, рабочая часть которого состоит из пористого огнеупорного материала, а внутри него выполнен канал для подвода газа-реагента. Аэратор может быть снабжен механизмом реверсивного вращения, а газоподводы встроены в стенк реакционной камеры со стороны боковых поверхностей аэратора. На фиг.1 изображено предлагаемое устройство, общий вид на фиг.2 Дан разрез А-А на фиг.1. Устройство состоит из промежуточного металлоприемника 1, реакционной коклеры 2, и горизонтально установленного в реакционной камере аэратора 3. Рабочая часть 4 аэратора выполнена из пористого огнеупорного материала и имеет внутренний канал для подачи газа-реагента. При необходимости аэратор снабжается реверсивным механизмом вращения (не показан), а со стороны боковых поверхйостей аэратора устанав ливаются дутьевые устройства (газопро воды) типа водоохлаждаемых фурм 5. Устройство работает следующим образом. . Струя расплава из промежуточного металлоприемника 1 падает на рабочую часть 4 аэратора, растекается по ней и образует тонкий пленочный слой. Газ реагент поступает через внутреннюю по лость аэратора, проходит через пористые огнеупорные материалы и на выходе через боковые поверхности аэратора взаимодействует с тонким слоем распла ва. Изменением числа оборотов аэратора при необходимости е улируется дис персность капелек расплава при .их падении с поверхности аэратора в реакци онную камеру. Когда аэратор неподвижен или скорость его вращения мала, слой расплава собирается на нижней части аэратор и стекает в виде пленочной завесы на дно реакционной камеры. При увеличени скорости вращения аэратора скорость перемещения жидкого расплава на его верхней стороне становится заметно вы ше, чем на нижней, что приводит к отрыву пограничного слоя расплава и образованию больших зон ненулевой завих ревности. В этом случае наблюдается капельная отрыв жидкости от поверхнос и аэратора, интенсивность которого величивается с возрастанием скорости ращения. Для более равномерного расекания расплава рабочая часть аэратоa может быть выполнена конусообразной iлиэллиптической (за исходную приниается цилиндрическая форма аэратора). В качестве газа-реагента могут исользоваться воздух, кислород или их меси при окислительных процессах или ейтральные газы (азот, аргон) при чистке готового металла (стали, черновой или анодной меди) от неметаллиеских включений и вредных газов. В устройстве не исключается применение флюсующих материалов, например извести (при рафинировании чугунов), кремнеземистого флюса (при продувке штейнов). Как показали предварительные опыты, на модели, наличие аэратора позволяет существенно снизить давление и в 1,52 раза расход газа для рафинирования. Фактически избыточное давление в газот вых магистралях используется только на преодоление сопротивления пористых материалов (0,,0 ати) , и газовый поток с давлением 1-2 ати вполне обеспечивает нормальное ведение процесса (в действующих установках струйного рафинирования давление газа в соплах достигает 5-10 ати и более). Дополнительно мягкий, рассредоточенный газовый поток позволяет уменьшить и интенсивность пылеобразования. Формула изобретения 1.Устройство для рафинирования расплавов, содержащее металлоприемник, расположенную под ним реакционную камеру и гаэоподвод, отличающееся тем, что, с целью повышения качества металла за счет обработки в пленочном слое, оно снабжено горизонтально установленным в реакционной камере аэратором, рабочая часть которого выполнена из пористого огнеупорного материала, а.внутри него выполнен канал для пбдвода газа-реагента. 2.Устройство по П.1, о т л и ч аю щ ё е с я тем, что аэратор снабжен механизмом реверсивного вращения. 3.Устройство по ПП.1 и 2, о т л ич а ю щ е е с,я тем, что Газоподводы встроены в стенки реакционной кгмера со стороны боковых поверхностей аэратора. Источники информации, принятые во внимание при экспертизе: 1.Патент АНГЛИИ №1187974,кл.С 717 . 1963. 2.Авторское свидетельство СССР 187305,.кл.С 22 В 15/06,1964.

JLU.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО для РАФИНИРОВАНИЯ ЧУГУНА | 1973 |

|

SU388029A1 |

| СТАЛЕПЛАВИЛЬНЫЙ АГРЕГАТ НЕПРЕРЫВНОГО ДЕЙСТВИЯ | 1993 |

|

RU2071977C1 |

| СПОСОБ ПЕРЕРАБОТКИ ШТЕЙНОВ | 1973 |

|

SU398656A1 |

| Способ получения слитка германия, очищенного от примесей | 2017 |

|

RU2660788C1 |

| Способ рафинирования металлического расплава | 1970 |

|

SU534500A1 |

| СПОСОБ ОЧИСТКИ РАСПЛАВА ЧЕРНЫХ МЕТАЛЛОВ | 1991 |

|

RU2017829C1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕТАЛЛИЧЕСКИХ ОТХОДОВ ПРОИЗВОДСТВА ЛИТЫХ ПОСТОЯННЫХ МАГНИТОВ | 2005 |

|

RU2323268C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА, СТАЛИ ЗАГОТОВОК И ИЗДЕЛИЙ ИЗ НИХ С ИСПОЛЬЗОВАНИЕМ ДОМЕННОГО, СТАЛЕПЛАВИЛЬНОГО И ПРОКАТНОГО ПРОИЗВОДСТВ НА МЕТАЛЛУРГИЧЕСКОМ ПРЕДПРИЯТИИ | 1998 |

|

RU2131930C1 |

| Устройство для вакуумирования жидкой стали | 1980 |

|

SU943298A1 |

| УСТАНОВКА И СПОСОБ (ВАРИАНТЫ) ПОЛУЧЕНИЯ РАСПЛАВОВ МЕТАЛЛА | 1998 |

|

RU2205878C2 |

Авторы

Даты

1978-02-25—Публикация

1976-07-07—Подача