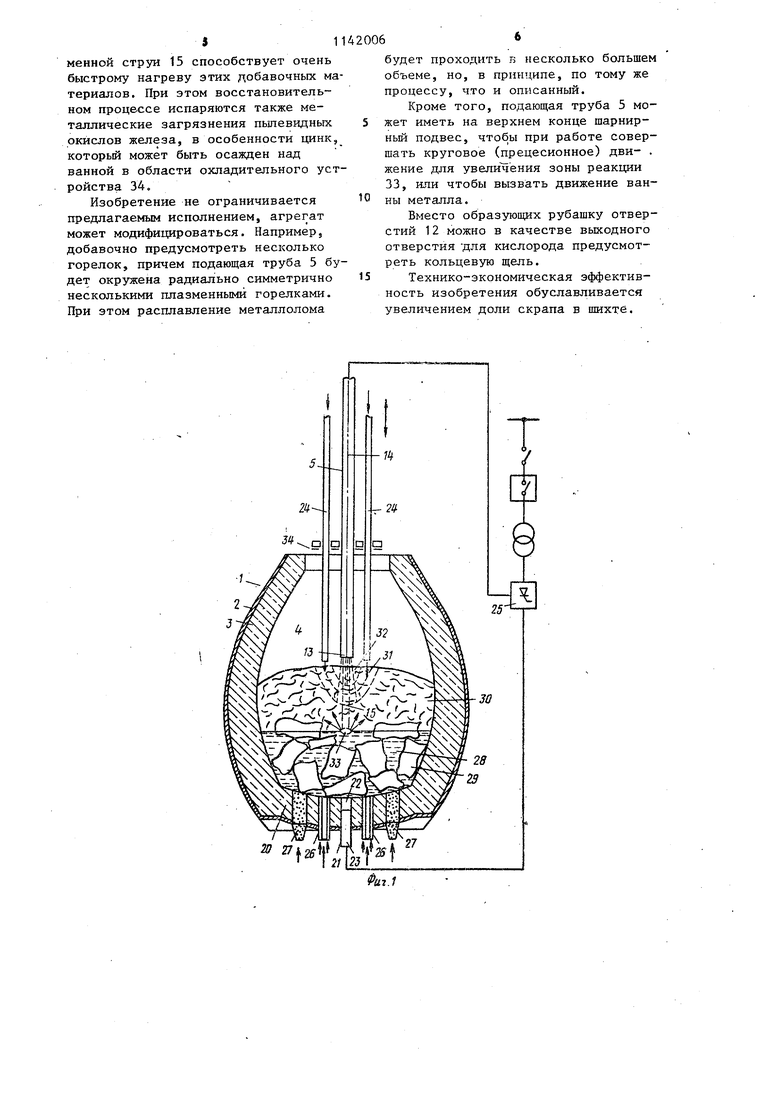

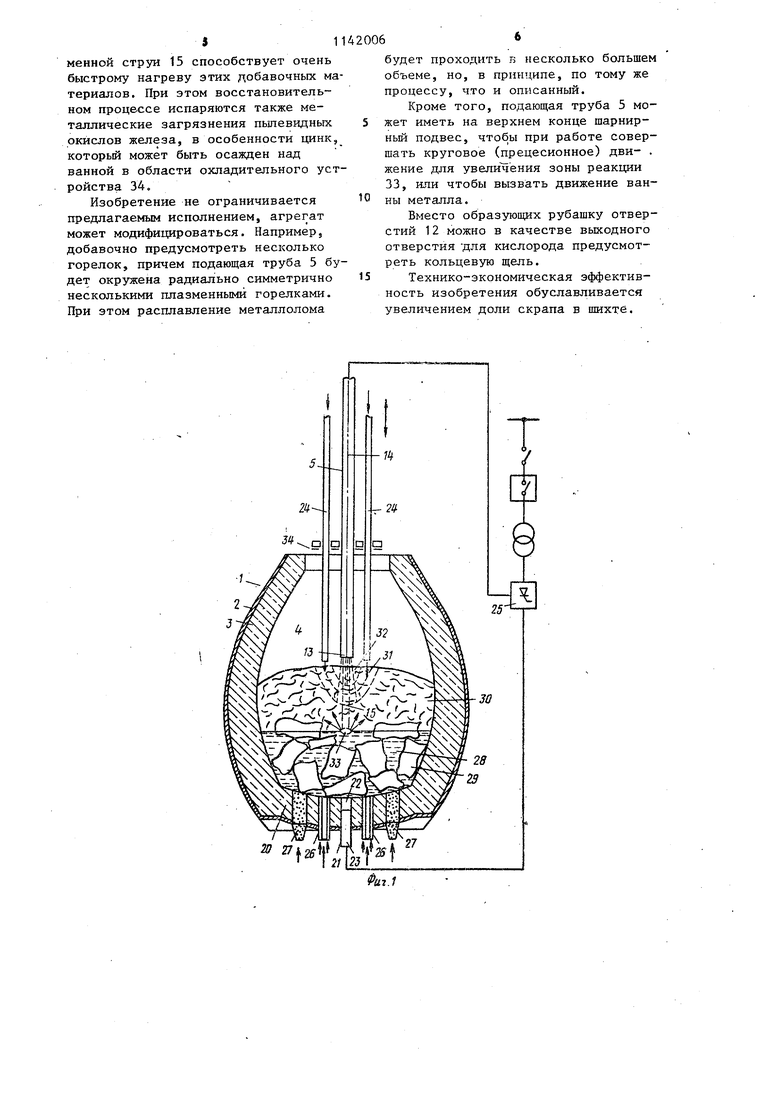

Изобретение относится к металлургиИд конкретнее к устройствам для производства стали, преимущественно конвертерам. Известно использование топливо™ кнслородньпх: фурм с целью увеличе кия доли скрапа, перерабатываемого в сталеплавильных агрегатах ,Cl3 Данное устройство -позволяет несколько увеличить долю скрапа, в шихте сталеплавильных агрегатовj однако при этом увеличивается общее время плавкис Наиболее близким по технической сущности и достигаемому эффекту к изобретению является агрегат для производства стали из твердых и/или жидких шихтовьз материалов, в частности чугуна, крупного и легковесно го скрапа; содержащий емкость для рафинирования расплава, футерованную огнеупорным материалом, в которой размещены, с возможностью переме щения в вертикальном направлении плазменная горелка и устройства для ввода добавочных порошкообразных ма териалов С 2 . ., . Однако известное устройство не обеспечивает формирование широкого фронта плавки, реакция может протекать лишь Е -очень ограниченном объе ме. Поэтому использование известног устройства не может обеспечить увел чения доли перерабатываемого скрапа Целью изобретения является созда ние устройства, позволяющего увеличить долю скрапа в шихте Поставленная цель достигается тем, что в агрегате для производств стали из твердых и/или жидких шихто вых материалов5 в частности чугуна крупного и легковесного скрапаj содержащем емкость для рафинирования расплава, футерованную огнеупорным материалом, в которой размещены с возможностью перемещения в вертикал ном направлении плазменная горелка и устройства для ввода добавочньпс порошкообразных материалоа5 вокруг плазменной горелки выгю-пнен канал для подачи кислородаf заключенный в охлаждаемый кожух, при этом в днище емкости для рафинирования расплава под плазменной горелкой установлен электрод. Устройства для ввода добавочных порошкообразных материалов вьшолнены в виде подающих труб, окружающих 62 венцом охлаждаемьм кожух плазменнойгорелки. Плазменная горелка имеет центральный стерлснеобразнььч электрод,.установленный в кольцевом зазоре для подвода плазменного газа. Канал для подачи кислорода вьшолнен в виде венца щелеобразных или круглых сопел. На-фиг,1 показана емкость для рафинирования, вертикальный разрез; на фиг,2 - плазменная горелка, раз-рез на оси-,- па фиг.З - разрез А-А на фиг.2. Емкость 1 для рафинирования выполнена в виде опрокидываемого конвертера с металлическим внешним кожухом 2 и огнеупорной футеровкой 3. В .вертикальном положении конвертера по центру полости 4 конвертера входит труба 5, содержащая плазменную горелку 6, Эта труба 5 имеет центрально расположенный стержнеобразный электрод 7, который окружен ограниченной трубой 8 и кольцевым пространством 9,1 .по которому подводится плазменны.й газ, образованный Аг или Не, .N 5 Не, Со, СО и-пи их смесями г Предпочтительна работа горелки на аргоне 5 смеси аргона с мо-лекулярным азотом. Останавливающаяся при этом длина дуги определяется электрическим напряжением, питающим плазменную горелку. Плазменная горелка 6 окруясена еще одной оболочкой 10, которая образует еще одно окр окающее плазменнзпо горелку б кольцевое пространство 11 для додвода технического чистого кислорода для рафинирования. На конце плазменной горелки 6 имеется кольцевое пространство 1.1, через которое подводится кислород, который переходит в вьЕЧолне-нные сзтасивающимися радиально-си№1етричные отверстия 12,.предпочтительно сопла Лаваля, выполненной из меди головки 13подводящей трубы 5. Выходные отверстия 12 для кислорода параллельны оси 14 горелки, или наклонены к оси 14под острым углом, так что струя кислорода получается либо цилиндрической, лттбо конической, расходящейся наруж при выходе из ;шльцевого пространства 11. Это сделано для того, чтобы кислород смешива-)- , ся с плазменной струей 15 на возмож но более большом расстоянии от 3 головки 13. За счет этого значител но повышается срок службы катода 7 особенно состоящего из металлического вольфрама острия 16. Удерживающие катод изоляторы 17 имеют проходные отверстия 18 для беспрепятствешного прохода плазменного газа. Снаружи подающая труба окружена двойньм охладительньм кожухом 19, в котором известным способом поддерживается циркуляция охладителя. В дне 20 конвертера по центру вставлен донный электрод 21, изнаш вающаяся часть которого 22 вьшол- иена из стали и имеет вопоохлаждаемый медный токоподвод 23, Для подведения добавочных материалов центральная подводящая труба 5 окр :жена двумя или более параллельными трубами 24, которые расположены радиальио ст« 1етрично относительно трубы 5 Через радиальные расходящт-геся трубы 24 можно вдувать пылевидные окислы же лева5 мелкую руду, известняк i-ши другие порошкообразные добавочные материалы. Плазменная горелка выполнена ка дуговая плазменная горелка постоян ного тока. Питание горелки произво дится от тиристорного преобразователя 25 тока. Электрическое питани для однофазного вида горелки схема тично показано на фиг.1. В дне 20 конвертера предусмотре ны докные сошха 26 для подвода кис лорода (по окружности) к угольной пыли (по центру),а также пористые блоки 27 для подвода аргона, чтобы производить гибкое управление процессом. Устройство работает следующ1 м о разом. После загрузки в конвертер 1 чугуна 28, крупного металлолома 29 и мелкого металлолома 30, плазменная горелка 6 зажигается между острием 16 центрального вольфрамового катода 7 и металлоломом 29 и 30, которы находится в проводящем соединении, через чугун 28 с донным электродом 21. Плазменная струя 15 выплавляет центральный конус в металлоломе, за счет чего создаются благоприятны условия для зажигания выходящего из трубы 5 потока кислорода. 6 При зтом устанавливается профиль расплава 31 (на фиг.1 штриховые линии) и образуется сразу после зажигания плазменной горелки воронкообразная полость 32 в металлоломе пенчатого или непрерывного опускания трубы 5 становится все глубже, а в радиальном направлении - все шире. Теплопередача от центральной плазменной струи к металлолому идет, без заметного поглощения сквозь окружающую рубашку из кислорода. Температура плазменной струн 15, в зависимости от газа плазмы, 5000-30000 К,Одновременно с зажиганием плазменной горелки 6 по трубе подается кислород. За счет параллельного или расширяющегося подвода кислорода образуется зона максимальной теплоотдачи струи плазмы в окружающее пространство. Кислород вступает в реакцию там, где он в первую очередь нужен: в предварительно нагретом плазменной горелкой 6 металлоломе 30. После зажигания стрзш кислорода на поверхности ванны жидкого чугуна возникают два плавления для металлолома, расстояние между которыми уменьшается со временем плавки, т.е. центр плавления плазменной дуги идет по металлолому в направлении к пятну горения 33 (зона реакции между 0 и жидким чугуном 28), к области, на которую подается кислород. Преимущество предлагаемого устройства прежде всего в том, что тешто-передача электрически введенной энергии за счет излучения плазменной стрзта 15 и генерация тепла з счет экзотермической реакции Ж1здкого чугуна и/или металлолома с чистым кислородом комбинируются оптимальным образом, что дает и применении плазменной горелки 6 кратчайшее время плавки. За счет вдувания пылевидных окислов железа через расходуемые трубы 24 этот переток попадает в область излучения плазменной дуги, а именноS в область наибольшего выделения газа СО, Это дает использование восстановительных компонентов и уменьшает выжигание кислородом, Сильное, преимутцественно действующее радиально тепловое излучение плазJ 1

менной струи 15 способствует очень быстрому нагреву этих добавочных ма териалов. При этом восстановительном процессе испаряются также металлические загрязнения пьтевидных окислов железа, в особенности цинк, который может быть осажден над ванной в области охладительного уст ройства 34.

Изобретение не ограничивается предлагаемым исполнением, агрегат может модифицироваться. Например, добавочно предусмотреть несколько горелок, причем подающая труба 5 бу дет окружена радиально симметрично несколькими плазменными горелками. При этом расплавление металлолома

420066

будет проходить Б несколько большем объеме, но, в принципе, по тому же процессу, что и описанный.

Кроме того, подающая труба 5 может иметь на верхнем конце шарнирньй подвес, чтобы при работе совершать круговое (прецесионное) дви- . жение для увеличения зоны реакции 33, или чтобы вызвать движение ванны металла.

Вместо образующих рубашку отверстий 12 можно в качестве выходного отверстия ДЛЯ кислорода предусмотреть кольцевую щель.

Технико-экономическая эффективность изобретения обуславливается увеличением доли скрапа в шихте.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА И СПОСОБ (ВАРИАНТЫ) ПОЛУЧЕНИЯ РАСПЛАВОВ МЕТАЛЛА | 1998 |

|

RU2205878C2 |

| Способ получения жидкого чугуна или стального полупродукта из железосодержащего материала и установка для его реализаций | 1981 |

|

SU1118292A3 |

| Установка для непрерывного получения стали и способ непрерывного производства стали | 1987 |

|

SU1743360A3 |

| Конвертор для донной продувки | 1987 |

|

SU1554780A3 |

| Способ получения жидкого чугуна или стального полупродукта из железосодержащего материала | 1987 |

|

SU1498396A3 |

| СПОСОБ ВЫПЛАВКИ УГЛЕРОДИСТЫХ И НИЗКОЛЕГИРОВАННЫХ МАРОК СТАЛИ | 2006 |

|

RU2336310C2 |

| Лоток для металлического расплава | 1982 |

|

SU1138037A3 |

| Способ восстановления дисперсной железной руды в губчатое железо с последующим переплавом в чугун и устройство для его осуществления | 1983 |

|

SU1313354A3 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ | 1993 |

|

RU2034040C1 |

| ЭЛЕКТРИЧЕСКАЯ ДУГОВАЯ ПЕЧЬ ДЛЯ ПРОИЗВОДСТВА СТАЛИ, СПОСОБ ПРОИЗВОДСТВА СТАЛИ ИЗ СКРАПА, И/ИЛИ ГУБЧАТОГО ЖЕЛЕЗА, И/ИЛИ ДОМЕННОГО ЧУГУНА В ЭЛЕКТРИЧЕСКОЙ ДУГОВОЙ ПЕЧИ И СПОСОБ ПРОИЗВОДСТВА СТАЛИ ИЗ СКРАПА В ЭЛЕКТРИЧЕСКОЙ ДУГОВОЙ ПЕЧИ | 1992 |

|

RU2096706C1 |

1. АГРЕГАТ ДЛЯ ПРОИЗВОДСТВА СТАЛИ из твердых и/или жидких шихтовых материалов, в частности чугуна, крупного и легковесного скрапа, содержащий емкость для рафинирования расплава, футерованную огнеупорным материалом, в которой размещены с возможностью перемещения в вертикальном направлении плазменная горелка и устройства для ввода добавочных порошкообразных материалов, отличающийся тем, что, с целью увеличения доли скрапа в шихте, вокруг плазменной горелки вьтолнен канал для подачи кислорода, заключенный в охлаждаемый кожух, при этом в днище емкости для рафинирования расплава под плазменной горелкой установлен электрод. 2.Агрегат поп.1, отличающийся тем, что устройства для ввода добавочных порошкообразных материалов выполнены в виде подающих труб, окружающих венцом охлаждаемый кожух плазменной горелки. 3.Агрегат по пп.1 или 2, о тличающийся тем, что плаз-в (Q менная горелка имеет центральный СО стержнеобразный электрод, установленный в кольцевом зазоре для подс вода плазменного газа. 4.Агрегат по пп. 1-3, отличающийся тем, что канал для подачи кислорода выполнен в виде венца щелеобразных или круглых сопел.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент Австрии № 232531, кл | |||

| Способ использования делительного аппарата ровничных (чесальных) машин, предназначенных для мериносовой шерсти, с целью переработки на них грубых шерстей | 1921 |

|

SU18A1 |

| Прибор для заливки свинцом стыковых рельсовых зазоров | 1925 |

|

SU1964A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Заявка ФРГ № 2912843, кл | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Дверной замок, автоматически запирающийся на ригель, удерживаемый в крайних своих положениях помощью серии парных, симметрично расположенных цугальт | 1914 |

|

SU1979A1 |

Авторы

Даты

1985-02-23—Публикация

1982-12-23—Подача