Настоящее изобретение имеет целью заменить штамповые сорта стали с примесью вольфрама (например ЗХВ8) иными сортами, не содержащими вольфрама, но обладающими достаточной устойчивостью.

При проведении исследования было установлено, что некоторые сплавы из комбинации элементов Сг-}-Мп-|-|- Si -f- С (остальное Fe) сохраняют высокую твердость при отпуске до 600° и достаточно износоустойчивы, не требуя применения таких высоких температур закалки, как сталь марки ЗХВ8. Некоторые исследователи до сих пор ограничивались исследованием марганцовисто-хромистых сталей до содержания марганца около 2%, считая, что дальнейщее повышение марганца неизбежно ведет к хрупкости, а поэтому определяли предельное содержание марганца для штмповых сталей в 2%.

Исходя из положения, что наилучщая стойкость указанных штампов получается при изготовлении их из марки стали ЗХВ8, а в особенности из стали типа быстрорежущей с пониженным содержанием углерода до 0,3-0,4%, которые не имеют высокого ударного сопротивления, а вместе с тем показывают прекрасную

стойкость, в настоящем исследовании были взяты сплавы с ударным сопротивлением не выше

и из

MJ(fl

них были изготовлены опытные прошивные пунсоны.

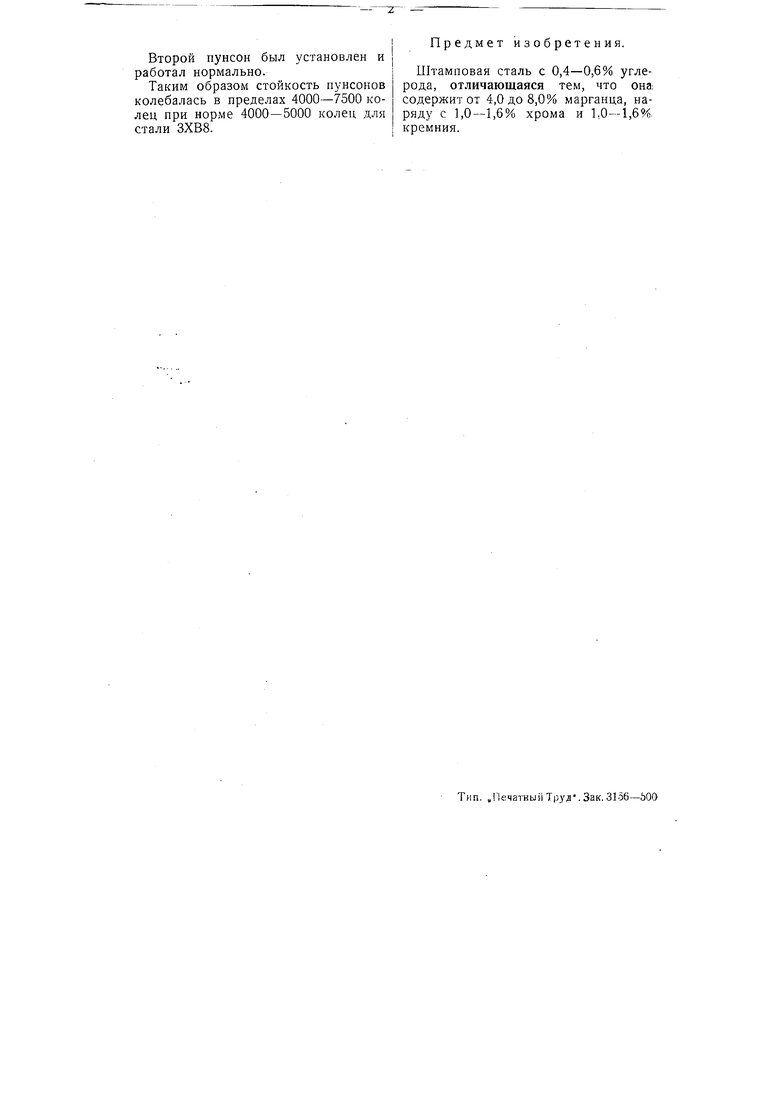

Стойкость пунсонов видна из акта испытания от 29/1V-1936 г. 1-й ГПЗ им. Кагановича. Установленные на ковочную машину 2 фирмы „Газенклевер опытные прошивные пунсоны типа 205Н, изготовленные из новой марки стали нижеследуюшего химического состава:

показали следующую стойкость в работе:

Первым пунсоном было отковано 3800 штук колец.

Вторым пунсоном было отковано 7500 штук колец.

При установке первого пунсона на машине сменялся весь инструмент. В момент пробного пуска машины получился перекос, в результате которого рабочая кромка пунсона ударилась о матрицу и получила повреждение.

Второй пунсон был установлен и работал нормально.

Таким образом стойкость пунсонов колебалась в пределах 4000-7500 колец при норме 4000-5000 колец для стали ЗХВ8.

Предмет изобретения.

Штампован сталь с 0,4-0,6% углерода, отличающаяся тем, что она; содержит от 4,0 до 8,0% марганца, наряду с 1,0-1,6% хрома и 1,0-1, кремния.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИТАЯ ИЗНОСОСТОЙКАЯ СТАЛЬ ДЛЯ КРУПНЫХ ДЕТАЛЕЙ ГОРНО-МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2004 |

|

RU2288294C2 |

| ВЫСОКОХРОМИСТАЯ СТАЛЬ ДЛЯ РОТОРОВ ПАРОВЫХ ТУРБИН | 2006 |

|

RU2328547C2 |

| ВЫСОКОПРОЧНЫЙ СТАЛЬНОЙ СПЛАВ С ВЫСОКОЙ УДАРНОЙ ВЯЗКОСТЬЮ | 2009 |

|

RU2482212C2 |

| Состав для наплавки | 2020 |

|

RU2752721C1 |

| ШИХТА ПОРОШКОВОЙ ПРОВОЛОКИ | 2014 |

|

RU2579328C1 |

| ЛИТАЯ ЖАРОСТОЙКАЯ СТАЛЬ ДЛЯ КОЛОСНИКОВ АГЛОМЕРАЦИОННЫХ МАШИН | 2005 |

|

RU2369656C2 |

| Шихта порошковой проволоки | 2017 |

|

RU2661126C1 |

| ШИХТА ПОРОШКОВОЙ ПРОВОЛОКИ | 2017 |

|

RU2665859C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛЬНЫХ ТРУБ ИЗ НИЗКОЛЕГИРОВАННЫХ ТРУДНОДЕФОРМИРУЕМЫХ И УГЛЕРОДИСТЫХ МАРОК СТАЛИ | 2007 |

|

RU2371265C2 |

| Способ термической обработки изделий из инструментальной стали | 1931 |

|

SU28498A1 |

Авторы

Даты

1937-01-01—Публикация

1936-05-07—Подача