Область техники, к которой относится изобретение

Настоящее изобретение относится к высокопрочным стальным сплавам с высокой ударной вязкостью и, в частности, к сплаву, который может быть отпущен при значительно более высокой температуре без большой потери предела прочности при растяжении. Изобретение также относится к отпущенному изделию из стали с высокой прочностью и высокой ударной вязкостью.

Уровень техники

Известны дисперсионно-твердеющие мартенситные стали, которые обеспечивают сочетание очень высокой прочности и вязкости разрушения. К известным сталям относят таковые, описанные в USP 4706525 и USP 5087415. Первая известна как сплав AF1410 и вторую сбывают под зарегистрированной торговой маркой AERMET. Сочетание очень высокой прочности и ударной вязкости, обеспечиваемое этими сплавами, является следствием их составов, которые включают значительные количества никеля, кобальта и молибдена, элементы, которые обычно относят к наиболее дорогостоящим среди имеющихся в распоряжении легирующих элементов. Поэтому эти стали сбывают со значительной наценкой в сравнении с другими сплавами, не содержащими подобные элементы.

В последнее время был разработан сплав стали, который обеспечивает сочетание высокой прочности и высокой ударной вязкости без необходимости внесения легирующих добавок, таких как кобальт и молибден. Одна такая сталь описана в US 7067019. Сталь, описанная в этом патенте, представляет собой сталь CuNiCr, твердеющую на воздухе, которая не содержит кобальт и молибден. При испытаниях было показано, что сталь, описанная в патенте '019, обеспечивает предел прочности при растяжении примерно 280 ksi (килофунт или 1000 фунтов на квадратный дюйм) наряду с вязкостью разрушения примерно 90 ksi√in (килофунт на квадратный дюйм, умноженные на квадратный корень из дюйма). Для достижения подобного сочетания прочности и ударной вязкости сплав закаливают и отпускают. Температура отпуска ограничена примерно не более чем до 400°F для того, чтобы избежать размягчения сплава и соответствующей потери прочности.

Сплав, описанный в патенте '019, не является нержавеющей сталью, и поэтому его необходимо плакировать для обеспечения стойкости к коррозии. Спецификации на материалы для применения сплава в авиакосмической промышленности требуют, чтобы сплав нагревали при 375°F по меньшей мере в течение 23 часов после плакирования с целью удаления водорода, адсорбировавшегося в ходе процесса плакирования. Водород следует удалить, так как он приводит к охрупчиванию сплава и отрицательно влияет на его ударную вязкость. Так как отпуск этого сплава проводят при 400°F, тепловая обработка после плакирования в течение 23 часов при 375°F приводит к избыточному отпуску деталей, изготовленных из этого сплава, так что невозможно обеспечить предел прочности при растяжении по меньшей мере 280 ksi. Желательно было бы иметь сплав CuNiCr, который можно закалить и отпустить для обеспечения предела прочности при растяжении по меньшей мере 280 ksi и вязкости разрушения примерно 90 ksi√in и поддерживать это сочетание прочности и ударной вязкости при нагреве примерно 375°F по меньшей мере 23 часа с последующими закалкой и отпуском.

Сущность изобретения

Задача по устранению вышеуказанных недостатков известных сплавов в значительной степени решается с помощью сплава, предлагаемого в настоящем изобретении. В соответствии с одним вариантом осуществления изобретения предлагается стальной сплав с высокой прочностью, высокой ударной вязкостью, имеющий следующие широкие и предпочтительные составы в массовых процентах.

В остаток включены обычные загрязнения, обнаруживаемые в промышленных сортах стальных сплавов, полученных для одинаковых областей применения и с одинаковыми свойствами. В пределах вышеуказанных диапазонов массовых процентов кремний, медь и ванадий сбалансированы следующим образом:

2≤(%Si+%Cu)/%V+(5/9))×%Nb)≤14.

Вышеприведенное распределение по таблице предложено как обычное краткое изложение и не предназначено для ограничения нижнего и верхнего значений диапазонов отдельных элементов для применения в сочетании друг с другом или ограничения диапазонов элементов для применения исключительно в сочетании друг с другом. Таким образом, можно применить один или более диапазонов с одним или более другими диапазонами для остальных элементов, К тому же, можно применить минимум или максимум для элемента с широким или предпочтительным составом с минимумом или максимумом для того же элемента в другом предпочтительном или промежуточном составе. Кроме того, сплав по настоящему изобретению может включать, по существу состоять из или состоять из составных элементов, описанных выше и во всем объеме этой заявке. Здесь и везде в этом описании термин "процент" или символ "%" означает массовый процент, если не определено иначе.

В соответствии с другим вариантом осуществления изобретения предлагается изделие из закаленного и отпущенного стального сплава с очень высокой прочностью и вязкостью разрушения. Изделие изготовлено из сплава, имеющего вышеприведенный широкий или предпочтительный состав в массовых процентах. Изделие из сплава по этому варианту осуществления изобретения, кроме того, характеризуется отпуском при температуре примерно от 500 до 600°F.

Подробное описание осуществления изобретения

Предлагаемый в настоящем изобретении сплав включает по меньшей мере примерно 0,35% и предпочтительно по меньшей мере примерно 0,37% углерода. Углерод способствует высокой прочности сплава и способности к закаливанию. Углерод также благоприятствует стойкости этого сплава к размягчению в ходе отпуска. Слишком большое содержание углерода неблагоприятно действует на ударную вязкость сплава. Поэтому углерод ограничивают примерно не более чем до 0,55%, еще лучше примерно не более чем до 0,50% и предпочтительно примерно не более чем до 0,45%.

В предлагаемом сплаве присутствует по меньшей мере примерно 0,6%, еще лучше по меньшей мере примерно 0,7% и предпочтительно по меньшей мере примерно 0,8% марганца, главным образом для раскисления сплава. Было установлено, что марганец также благоприятствует высокой прочности сплава. При слишком высоком содержании марганца в процессе закалки и резкого охлаждения может наблюдаться нежелательное количество удержанного аустенита, что неблагоприятно влияет на высокую прочность сплава. Поэтому сплав содержит не более чем примерно 1,2% и предпочтительно не более чем примерно 0,9% марганца.

Кремний благоприятствует способности к закаливанию и стойкости сплава к размягчению в ходе отпуска. Поэтому сплав содержит по меньшей мере примерно 0,9% кремния и предпочтительно по меньшей мере примерно 1,3% кремния. Слишком много кремния неблагоприятно действует на твердость, прочность и пластичность сплава. Чтобы избежать этих неблагоприятных влияний, кремний в предлагаемом сплаве ограничивают примерно не более чем до 2,5% и предпочтительно примерно не более чем до 2,1%.

Сплав содержит по меньшей мере примерно 0,75% хрома, так как хром способствует способности к закаливанию, высокой прочности и стойкости сплава к размягчению в ходе отпуска. Предпочтительно, сплав содержит по меньшей мере примерно 1,0% и еще лучше по меньшей мере примерно 1,2% хрома. Более чем примерно 2% хрома в сплаве неблагоприятно влияет на ударную вязкость и пластичность сплава. Предпочтительно хром ограничивают примерно не более чем до 1,5% в предлагаемом сплаве и еще лучше примерно не более чем до 1,35%.

В соответствии с предлагаемым изобретением никель благоприятствует хорошей ударной вязкости сплава. Поэтому сплав содержит по меньшей мере примерно 3,5% никеля и предпочтительно по меньшей мере примерно 3,7% никеля. Выигрыш от больших количеств никеля отрицательно сказывается на стоимости сплава, не давая значительного преимущества. Чтобы ограничить высокую стоимость сплава, содержание никеля в сплаве ограничивают примерно не более чем до 7% и предпочтительно примерно не более чем до 4,5%.

Молибден образует карбид, что благоприятно для стойкости сплава к размягчению в ходе отпуска. Присутствие молибдена увеличивает температуру отпуска сплава, так что вторичный эффект закалки достигается при примерно 500°F. Молибден также способствует прочности и вязкости разрушения сплава. Преимущества, обеспечиваемые молибденом, проявляются, когда сплав содержит по меньшей мере примерно 0,4% молибдена и предпочтительно по меньшей мере примерно 0,5% молибдена. Подобно никелю, молибден не дает роста преимущества в свойствах, связанных со значительным увеличением стоимости из-за добавки больших количеств молибдена. По этой причине сплав содержит не более чем примерно 1,3% молибдена и предпочтительно не более чем примерно 1,1% молибдена. В предлагаемом сплаве молибден можно заменить некоторым количеством или полностью вольфрамом. Молибден заменяют вольфрамом в соотношении 2:1. Если сплав содержит меньше примерно 0,01% молибдена, вводят примерно 0,8-2,6%, предпочтительно примерно от 1,0 до 2,2% вольфрама для улучшения стойкости сплава к размягчению в ходе отпуска, прочности и ударной вязкости сплава.

Предлагаемый сплав предпочтительно содержит по меньшей мере примерно 0,5% меди, которая способствует способности к закаливанию и ударной вязкости сплава. Слишком много меди может привести к осаждению нежелательного количества свободной меди в матрице сплава и неблагоприятно повлиять на вязкость разрушения сплава. Поэтому в предлагаемом сплаве присутствует не более чем примерно 0,6% меди.

Ванадий способствует высокой прочности и хорошей способности сплава к закаливанию. Ванадий также образует карбид и промотирует образование карбидов, которые помогают обеспечить измельчение зерен в сплаве, что благоприятствует стойкости сплава к размягчению при отпуске и вторичному закаливанию сплава. По этим причинам сплав предпочтительно содержит по меньшей мере примерно 0,25% ванадия. Слишком большое содержание ванадия отрицательно влияет на прочность сплава из-за образования больших количеств карбидов в сплаве, которые выводят углерод из материала матрицы сплава. Соответственно, сплав содержит не более чем примерно 0,35% ванадия. Ниобий может заменить некоторое количество или полностью ванадий в предлагаемом сплаве, так как подобно ванадию ниобий соединяется с углеродом с образованием карбидов М4С13, которые благоприятствуют стойкости сплава к размягчению в ходе отпуска и способности сплава к закаливанию. Ниобий, содержащийся в сплаве, заменяет ванадий в соотношении 1,8:1. Когда ванадий ограничен примерно не более чем до 0,01%, сплав содержит примерно от 0,2 до 1,0% ниобия.

Предлагаемый сплав может также содержать небольшое количество кальция примерно до 0,005%, удержанное из добавок в процессе плавки сплава для удаления серы, что благоприятствует вязкости разрушения сплава.

Кремний, медь, ванадий и ниобий, если он присутствует, предпочтительно сбалансированы в пределах их вышеуказанных диапазонов массовых процентов с целью благоприятствования новому сочетанию прочности и ударной вязкости, характеризующему данный сплав. Более конкретно соотношение (%Si+%Cu)/(%V+(5/9)×%Nb) предпочтительно составляет примерно от 2 до 14, еще лучше примерно от 6 до 12. Полагают, что если количества кремния, меди и ванадия, присутствующие в сплаве, сбалансированы в соответствии с этим соотношением, то границы блоков сплава укрепляются в результате предотвращения образования на них хрупких фаз и случайных элементов.

Остатком сплава являются по существу железо и обычные загрязнения, обнаруживаемые в промышленных сортах подобных сплавов и сталей. В этом отношении сплав предпочтительно содержит не более чем примерно 0,01%, еще лучше не более чем примерно 0,005% фосфора и не более чем примерно 0,001%, еще лучше не более чем примерно 0,0005% серы. Сплав предпочтительно содержит не более чем примерно 0,01% кобальта. Титан может присутствовать на уровне остаточного продукта из добавок для раскисления и предпочтительно ограничен примерно не более чем до 0,01%.

В пределах вышеприведенных диапазонов массовых процентов элементы можно сбалансировать для обеспечения разных уровней предела прочности при растяжении. Так, например, было установлено, что состав сплава, содержащего примерно 0,38% С, 0,84% Мn, 1,51% Si, 1,25% Cr, 3,78% Ni, 0,50% Mo, 0,55% Сu, 0,29% V, остаток по существу Fe, обеспечивает предел прочности при растяжении выше 290 ksi в сочетании с КIc вязкостью разрушения больше чем 80 ksi√in после отпуска при примерно 500°F в течение 3 часов. Было установлено, что состав сплава, содержаего примерно 0,40% С, 0,84% Мn, 1,97% Si, 1,26% Cr, 3,78% Ni, 1,01% Mo, 0,56% Сu, 0, 30% V, остаток по существу Fe, обеспечивает предел прочности при растяжении более 310 ksi в сочетании с КIс вязкостью разрушения более 60 ksi√in после отпуска при примерно 500°F в течение 3 часов. Кроме того, было установлено, что состав сплава, содержащего примерно 0,50% С, 0,69% Мn, 1,38% Si, 1,30% Cr, 3,99% Ni, 0,50% Mo, 0,55% Сu, 0,29% V, остаток по существу Fe, обеспечивает предел прочности при растяжении более 340 ksi в сочетании с KIc вязкостью разрушения более 30 ksi√in после отпуска при примерно 300°F в течение 2,5 часов плюс 2,5 часа.

Для изготовления сплава в соответствии с предлагаемым изобретением не требуется специальная техника плавки. Сплав преимущественно представляет собой продукт вакуумно-индукционной плавки ВИП, и при необходимости в случае ответственных применений его очищают с применением вакуум-дугового переплава ВДП. Полагают, что этот сплав можно также плавить в электрической дуге в воздухе. После плавки в воздухе сплав предпочтительно очищают с помощью электрошлакового переплава ЭШП или ВДП.

Сплав, предлагаемый в настоящем изобретении, предпочтительно подвергают горячей обработке, начиная с температуры примерно 2100°F с образованием разных промежуточных форм продукта, таких как бруски и стержни. Сплав предпочтительно подвергают горячей обработке путем аустенизации от примерно 1585°F до примерно 1635°F в течение примерно 30-45 минут. Затем сплав охлаждают в воздухе или подвергают резкому охлаждению в масле с температуры аустенизации. Сплав предпочтительно подвергают глубокому охлаждению до -100°F или -320°F в течение по меньшей мере примерно одного часа и затем нагревают в воздухе. Сплав предпочтительно отпускают при примерно 500°F в течение примерно 3 часов и затем охлаждают в воздухе. Сплав можно отпускать при температуре до 600°F, если не требуется оптимальное сочетание прочности и ударной вязкости.

Предлагаемый в изобретении сплав имеет широкий диапазон применений. Очень высокая прочность и хорошая вязкость разрушения сплава делают его пригодным для изготовления деталей металлорежущих станков и также конструктивных элементов летательных аппаратов, включая шасси самолета. Предлагаемый в изобретении сплав также пригоден для изготовления деталей автомобилей, включая, но этим не ограничиваясь, детали конструкции, приводной вал, рессоры и коленчатые валы. Полагают, что сплав также пригоден для изготовления броневых плит, листовых металлов и стержней.

Рабочие примеры

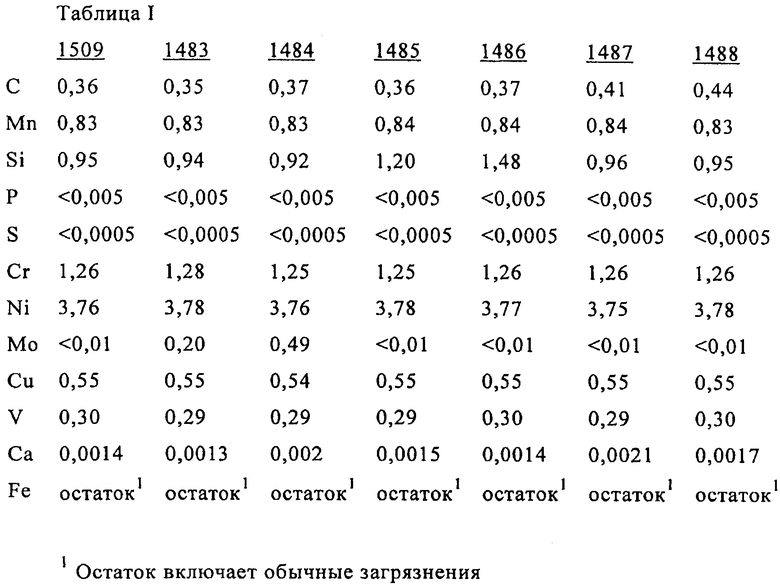

Для оценки было проведено семь 35-фунтовых ВИП плавок. Составы плавок в массовых процентах представлены в нижеследующей таблице 1. Все плавки были проведены с применением ультрачистых сырьевых материалов и кальция в качестве обессеривающей добавки. Плавки разливали в 4-дюймовые квадратные литейные формы. Литейные формы были выкованы в 2 1/4-дюймовые стержни квадратного сечения с начальной температуры примерно 2100°F. Стержни были разрезаны на более короткие образцы, и половину более коротких стержней далее выковали в 1-дюймовые стержни квадратного сечения также с начальной температуры 2100°F. 1-Дюймовые стержни были разрезаны на еще более короткие образцы, которые были выкованы в 3/4-дюймовые стержни квадратного сечения с начальной температуры 2100°F.

Стержни квадратного сечения в 3/4 дюйма и остальные стержни квадратного сечения в 2 1/4 дюйма были подвергнуты отжигу при 1050°F в течение 6 часов и затем охлаждены в воздухе до комнатной температуры. Из 3/4-дюймовых стержней каждой плавки приготовили стандартные образцы для испытания на растяжение и стандартные образцы для испытания Чарпи на удар с V-образным надрезом (Charpy V-notch impact testing). Из 2 1/4-дюймовых стержней квадратного сечения каждой плавки приготовили стандартные компактные натяжные блоки для испытания на вязкость разрушения. Все образцы были подвергнуты термообработке при 1585°F в течение 30 минут и затем воздушному охлаждению. Затем опытные образцы охладили при -100°F в течение одного часа и нагрели в воздухе до комнатной температуры. После этого резервные образцы каждой плавки были подвергнуты отпуску при одной из трех разных температур: 400, 500 и 600°F с выдержкой их при каждой температуре в течение 3 часов. После этого отпущенные образцы охладили в воздухе до комнатной температуры.

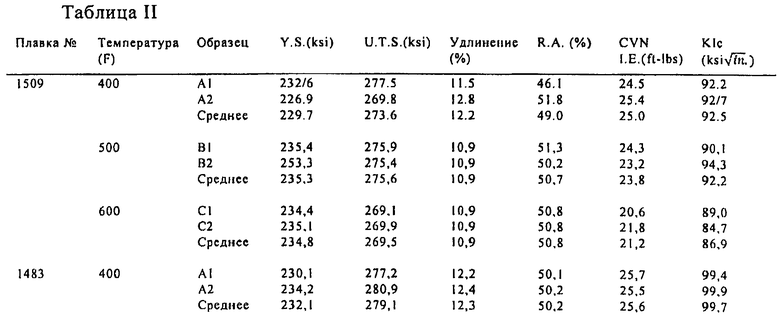

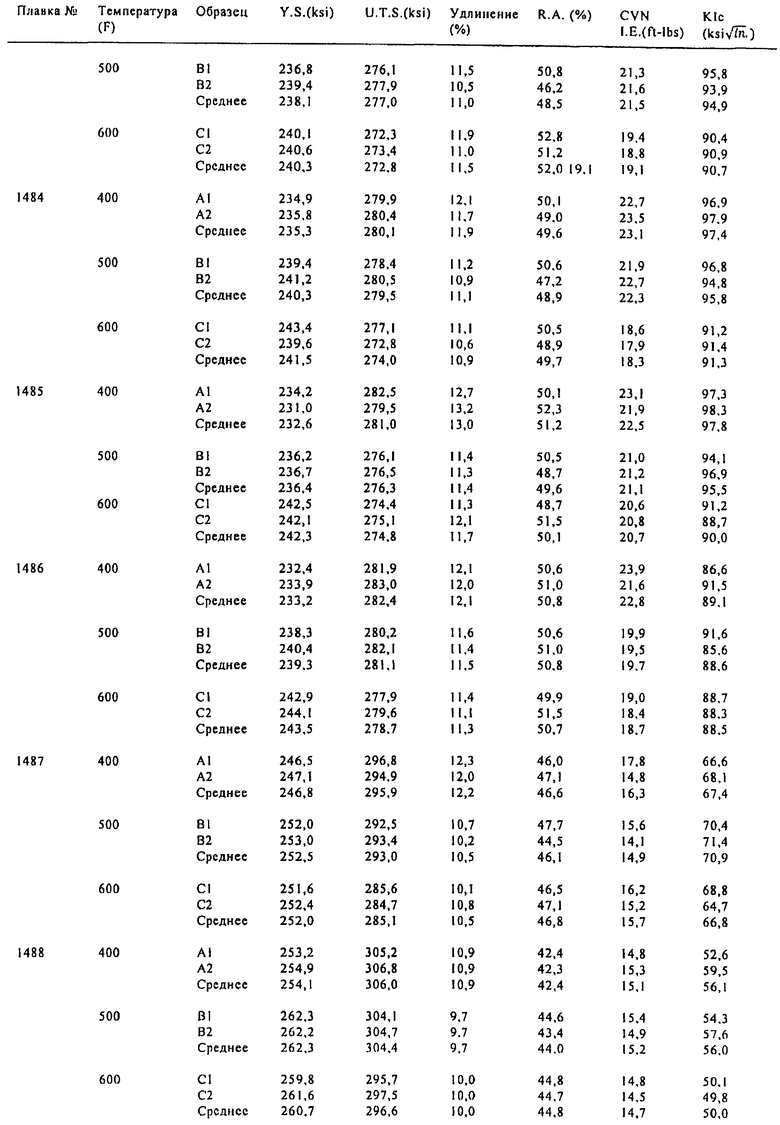

Результаты механического испытания, испытания Чарпи на удар с V-образным надрезом и испытания на вязкость разрушения на отпущенных образцах представлены в нижеследующей таблице II, включая 0,2%-ный условный предел текучести (Y.S.), предел прочности при растяжении (U.T.S.) в ksi, процент удлинения (Elong.), процент уменьшения площади (R.A.), энергию удара в испытании Чарпи на удар с V-образным надрезом (CVN I.E.) в футах-фунтах (ft-lbs) и вязкость разрушения КIс в ksi√in.

Данные, представленные в таблице II, показывают, что состав плавки 1484 в массовых процентах, соответствующий сплаву, описанному в настоящем документе, является единственным составом сплава, который обеспечивает предел прочности при растяжении 280 ksi и вязкость разрушения по меньшей мере 90 ksi√in после отпуска при 500°F.

Термины и выражения, применяемые в настоящем документе, используют как описательные, а не ограничительные. В намерение не входит применение этих терминов и выражений, исключающих любые эквиваленты показанных и описанных характерных признаков или их частей. Признается возможность разных модификаций в пределах изобретения, описанного и заявленного в настоящем документе.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫСОКОПРОЧНАЯ ВЫСОКОПЛАСТИЧНАЯ ЛЕГИРОВАННАЯ СТАЛЬ | 2012 |

|

RU2556173C2 |

| ИНСТРУМЕНТАЛЬНАЯ СТАЛЬ ДЛЯ ГОРЯЧЕЙ ОБРАБОТКИ | 2016 |

|

RU2728149C2 |

| ВЫСОКОПРОЧНАЯ ВЫСОКОТВЕРДАЯ СТАЛЬ И СПОСОБ ПРОИЗВОДСТВА ЛИСТОВ ИЗ НЕЕ | 2016 |

|

RU2654093C2 |

| ВЫСОКОПРОЧНАЯ СВАРИВАЕМАЯ СТАЛЬ И ЕЕ ВАРИАНТЫ | 1996 |

|

RU2136775C1 |

| Изделие в виде прутка для изготовления деталей электропогружных установок для добычи нефти из сплава на основе железа и хрома | 2023 |

|

RU2823412C1 |

| СТАЛЬ ДЛЯ ИНСТРУМЕНТОДЕРЖАТЕЛЯ | 2017 |

|

RU2738219C2 |

| ВЫСОКОПРОЧНАЯ СТАЛЬ ДЛЯ МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ, ИМЕЮЩАЯ НИЗКИЙ КОЭФФИЦИЕНТ ТЕКУЧЕСТИ И ПОВЫШЕННУЮ НИЗКОТЕМПЕРАТУРНУЮ ВЯЗКОСТЬ | 1996 |

|

RU2136776C1 |

| Бесшовная труба нефтяного сортамента из высокопрочной коррозионно-стойкой стали мартенситного класса и способ ее получения | 2021 |

|

RU2807645C2 |

| АУСТЕНИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ | 2012 |

|

RU2603735C2 |

| Инструментальная сталь для холодной обработки | 2015 |

|

RU2691327C2 |

Изобретение относится к области металлургии, а именно к высокопрочной стали, используемой для изготовления изделий, применяемых в различных областях техники. Сталь содержит, мас.%: углерод 0,35-0,55, марганец 0,6-1,2, кремний 0,9-2,5, фосфор 0,01 макс, серу 0,001 макс, хром 0,75-2,0, никель 3,3-7,0, медь 0,5-0,6, кобальт 0,01 макс, Мо и/или W, при условии, что Mo+1/2W составляет 0,4-1,3, V и/или Nb, при условии, что V+(5/9)×Nb составляет 0,2-1,0, железо и обычные загрязнения - остальное. Для компонентов стали выполняется следующее соотношение: 2≤(%Si+%Cu)/(%V+(5/9)×%Nb)≤14. Сталь обладает высокой ударной вязкостью и стойкостью к отпуску. 2 н. и 18 з.п. ф-лы, 2 табл.

1. Высокопрочная сталь с высокой ударной вязкостью и стойкостью к отпуску, характеризующаяся тем, что она включает, мас.%:

Мо и/или W, при условии, что Mo+1/2W составляет 0,4-1,3;

V и/или Nb, при условии, что V+(5/9)×Nb составляет 0,2-1,0;

и остальное железо и обычные загрязнения, и при этом

2≤(%Si+%Cu)/(%V+(5/9)×%Nb)≤14.

2. Сталь по п.1, отличающаяся тем, что Mo+1/2W составляет 0,5-1,1% и при этом

6≤(Si+%Cu)/(%V+(5/9)×%Nb)≤12.

3. Сталь по п.1, отличающаяся тем, что она включает 0,4-1,3% молибдена и 0,25-0,35% ванадия.

4. Сталь по п.1, отличающаяся тем, что она включает 0,8-2,6% вольфрама, менее 0,01% молибдена, 0,342-1,0% ниобия и 0,01% макс., ванадия.

5. Сталь по п.1, отличающаяся тем, что она включает 0,5-1,1% молибдена и 0,25-0,35% ванадия.

6. Сталь по п.1, отличающаяся тем, что она включает 1,0-2,2% вольфрама, менее 0,01% молибдена, 0,342-1,0% ниобия и 0,01% макс., ванадия.

7. Сталь по п.1, отличающаяся тем, что она включает по меньшей мере 0,37% углерода.

8. Сталь по п.7, отличающаяся тем, что она включает не более 0,45% углерода.

9. Сталь по п.1, отличающаяся тем, что она включает по меньшей мере 1,3% кремния.

10. Сталь по п.1, отличающаяся тем, что она включает не более 2,1% кремния.

11. Сталь по п.1, отличающаяся тем, что она включает по меньшей мере 3,7% никеля.

12. Сталь по п.1, отличающаяся тем, что она включает не более 4,2% никеля.

13. Сталь по п.1, отличающаяся тем, что она включает по меньшей мере 1,2% хрома.

14. Сталь по п.13, отличающаяся тем, что она включает не более 1,35% хрома.

15. Сталь по п.1, отличающаяся тем, что она включает, мас.%:

причем Мо+1/2W составляет 0,5-1,1%;

V+(5/9)×Nb составляет 0,2-1,0%;

и остальное железо и обычные загрязнения, и при этом

6≤(%Si+%Cu)/(%V+(5/9)×%Nb)≤12.

16. Сталь по п.1, отличающаяся тем, что она включает, мас.%:

остальное железо и обычные загрязнения, и при этом

6≤(%Si+%Cu)/%V≤12.

17. Сталь по п.1, отличающаяся тем, что она включает, мас.%:

остальное железо и обычные загрязнения, и при этом

2≤(%Si+%Cu)/%V≤14.

18. Сталь по п.1, отличающаяся тем, что она включает, мас.%:

остальное железо и обычные загрязнения, и при этом

2≤(%Si+%Cu)/%Nb≤14.

19. Сталь по п.1, отличающаяся тем, что она включает, мас.%:

остальное железо и обычные загрязнения, и при этом

6≤(%Si+%Cu)/%Nb≤12.

20. Изделие из высокопрочной стали с высокой ударной вязкостью и стойкостью к отпуску, отличающееся тем, что оно изготовлено из стали по любому из пп.1-19.

| US 7067019 В1, 27.06.2006 | |||

| РЕЛЬСЫ ИЗ БЕЙНИТНОЙ СТАЛИ С ВЫСОКИМИ СОПРОТИВЛЕНИЕМ УСТАЛОСТНОМУ РАЗРУШЕНИЮ ПОВЕРХНОСТИ И ИЗНОСОСТОЙКОСТЬЮ | 1999 |

|

RU2194776C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ПРОТЯЖЕННОГО, ПРЕИМУЩЕСТВЕННО ЦИЛИНДРИЧЕСКОГО, ИЗДЕЛИЯ ИЗ КОНСТРУКЦИОННОЙ ВЫСОКОПРОЧНОЙ СТАЛИ, ИЗДЕЛИЕ ИЗ КОНСТРУКЦИОННОЙ ВЫСОКОПРОЧНОЙ СТАЛИ | 2006 |

|

RU2297460C1 |

| Штамповая сталь | 1980 |

|

SU922173A1 |

| Способ получения алюмохромотитановых покрытий на стальных изделиях | 1979 |

|

SU912773A1 |

| Устройство для крепления расходуемого электрода | 1972 |

|

SU1069198A1 |

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

| Трехканальная резервированная измерительная система | 1983 |

|

SU1101828A1 |

Авторы

Даты

2013-05-20—Публикация

2009-06-17—Подача