Изобретение касается способа термической обработки изделий из инструментальной стали с применением закалки на аустенит.

По предлагаемому способу с цепью сообщения изделиям устойчивых во времени размеров, мало отличающихся от первоначальных размеров до обработки, обрабатываемые изделия, непосредственно после извлечения из закалочной ванны, подвергают дополнительной термической обработке в форме длительной выдержки при температурах 135-250°.

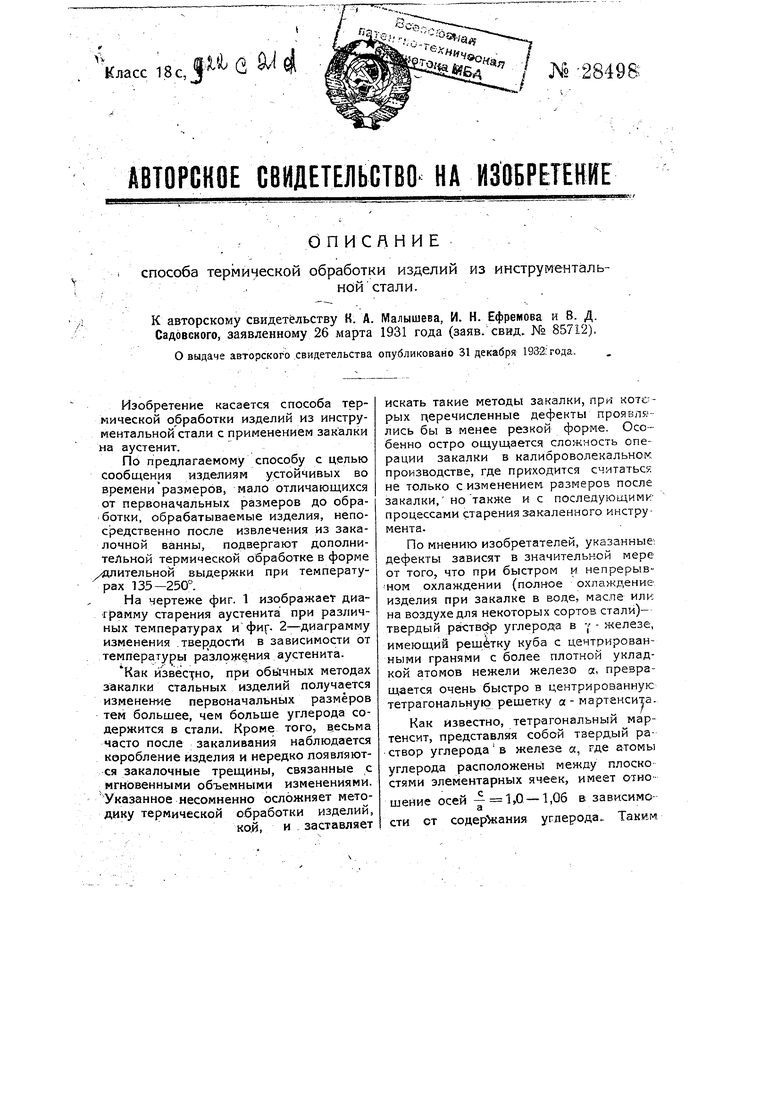

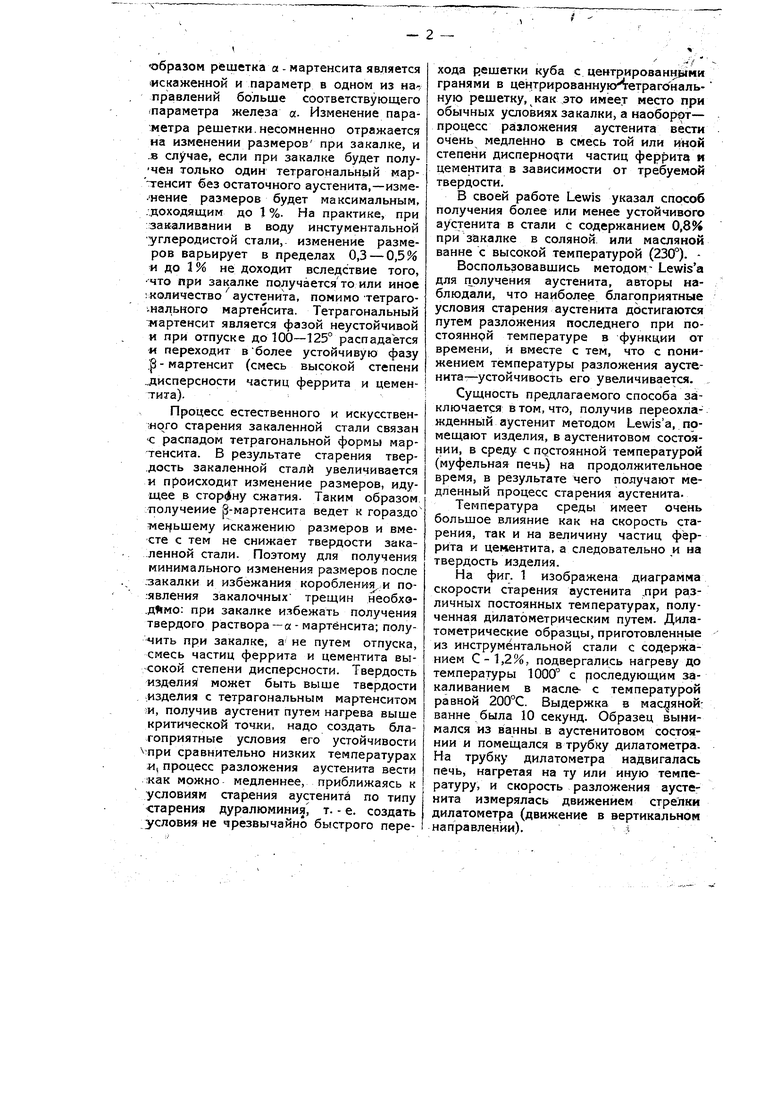

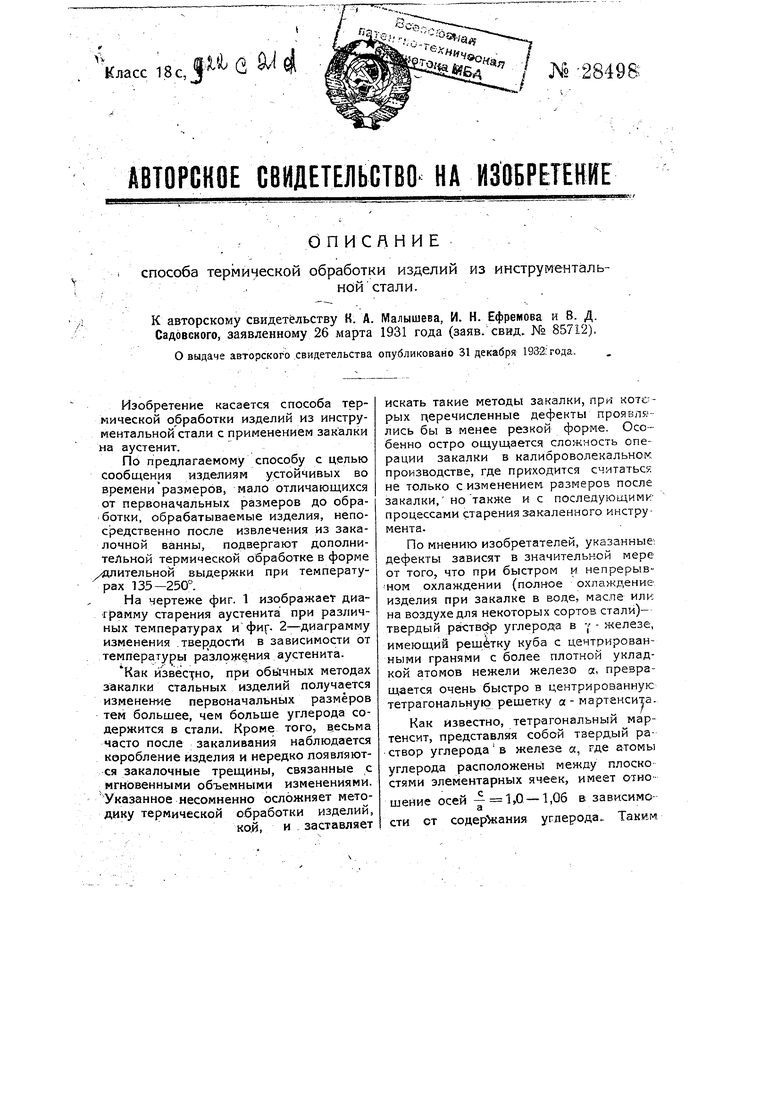

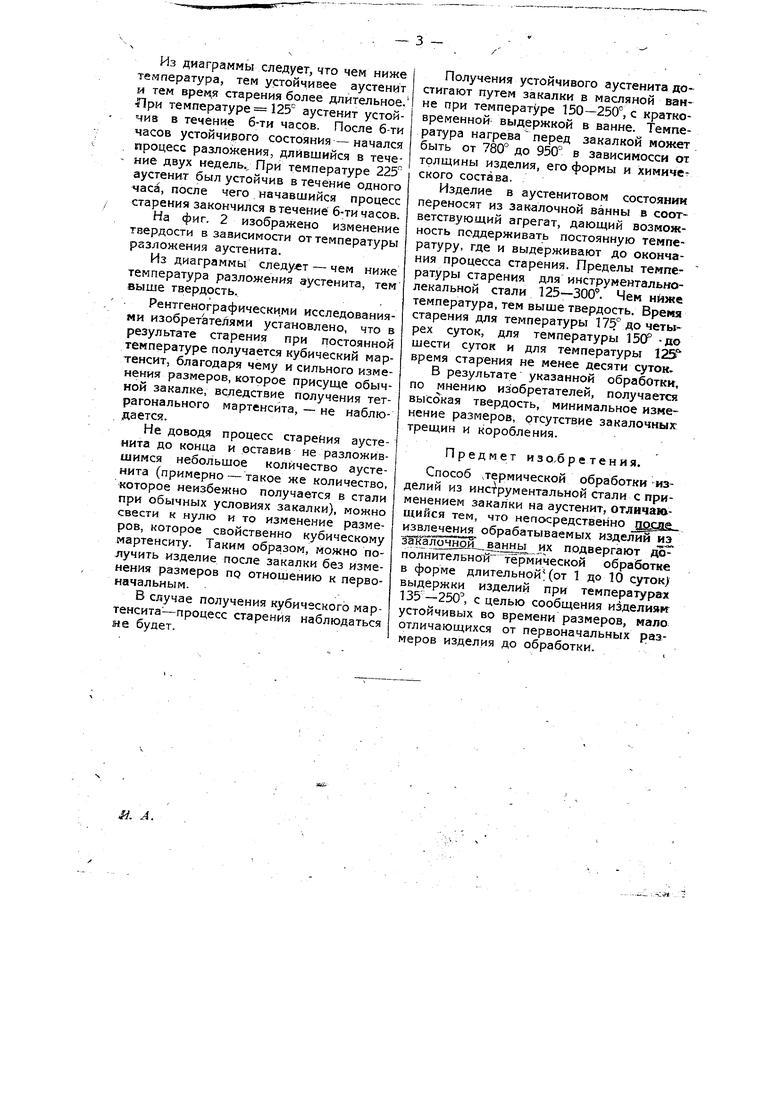

На чертеже фиг. 1 изображает диаграмму старения аустенита при различных температурах и . 2-диаграмму изменения .твердости в зависимости от температуры разложения аустенита Как известно, при обйчных методах закалки стальных изделий получается изменение первоначальных размеров тем больщее, чем больше углерода содержится в стали. Кроме того, весьма часто после закаливания наблюдается коробление изделия и нередко появляются закалочные трещины, связанные с мгновенными объемными изменениями. Указанное несомненно осложняет методику термической обработки изделий, кой, и заставляет

искать такие методы закалки, при коте-рых церечисленные дефекты проявлялись бы в менее резкой форме. Особенно остро ощущается сложность операции закалки в калиброволекальнок производстве, где приходится считаться не только с изменением, размеров после закалки, нотакже и с последующимипроцессами старения закаленного инструмента.

По мнению изобретателей, указанные: дефекты зависят в значительной мере от того, что при быстром и непрерывном охлаждении (полное охлаждениеизделия при закалке в воде, масле или на воздухе для некоторых сортов стали)- твердый pacTBdp углерода в у - железе, имеющий рещётку куба с центрированными гранями с более плотной укладкой атомов нежели железо а, превращается очень быстро в центрированнугс тетрагональную рещётку а - мартенсита.

Как известно, тетрагональный мартенсит, представляя собой твердый раствор углерода в железе а, где втомы углерода расположен между плоско стями элементарных ячеек, имеет отно

щение осей - 1,0 - 1,06 в зависимости от содер кания углерода Таким

«образом р1ешетка а - мартенсита является «скаженной и параметр в одном из на-/ правлений больше соответствующего .параметра железа «. Изменение параметра решетки.несомненно отражается на изменении размеров при закалке, и -В случае, если при закалке будет получен только один тетрагональньж мар-тенсит без остаточного аустенита,-изме.нение размеров будет максимальным, ..доходящим до I %. На практике, при ::закаливании в воду инстументальной углеродистой слали,- изменение размеров варьирует в пределах 0,3 - 0,5% « до 1 % не доходит вследствие того, что при закалке получается то или иное количество аустенита, помимо -тетраго.нального мартенсита. Тетрагональный мартенсит является фазой неустойчивой и при отпуске до 100-125° распадается и переходит вболее устойчивую фазу р - мартенсит (смесь высокой степени

.дисперсности частиц феррита и цементита).

Процесс естественного и искусственного старения закаленной стали связан с распадом тетрагональной формы мартенсита. В результате старения твер.дость закаленной стали увеличивается и происходит изменение размеров, идущее в сторфну сжатия. Таким образом получеиие р-мартенсита ведет к гораздо зчеь ьшему искажению размеров и вместе с тем не снижает твердости зака;ленной стали. Поэтому для получения минимального изменения размеров после -закалки и избежания коробления, и по:явления закалочных трещин необхо.д1«мо: при закалке избежать получения твердого раствора -а - мартенсита; получить при закалке, а не путем отпуска, смесь частиц феррита и цементита высокой степени дисперсности. Твердость изделия может быть выше твердости изделия с тетрагональным мартенситом ;и, получив аустенит путем нагрева выше критической точки, надо создать благоприятные условия его устойчивости -при сравнительно низких температурах ( процесс разложения аустенита вести как можно медленнее, приближаясь к условиям стар.ения аустенита по типу та рения дуралюминия т. - е. создать условия не чрезвычайно быстрого перехода решетки куба с центрированными гранями в центрированную етрагональную решетку, как это имеет место при обычных условиях закалки, а наоборют- процесс разложения аустенита вести очень медленно в смесь той или иной степени дисперно ти частиц феррита и цементита в зависимости от требуемой твердости.

В своей работе Lewis указал способ получения более или менее устойчивого а/стенита в стали с содержанием 0,8% при закалке в соляной или масляной ванне с высокой температурой (230). Воспользовавшись методом- Lewisa для получения аустенита, авторы наблюдали, что наиболее благоприятные условия старения аустенита достигаются путем разложения последнего при постояннрй температуре в функции от времени, и вместе с тем, что с понижением температуры разложения аустенита-устойчивость его увеличивается.

Сущность предлагаемого способа заключается в том, что, получив переохлажденный аустенит методом Lewisa, помещают изделия, в аустенитовом состоянии, в среду с постоянной температурой (муфельная печь) на продолжительное время, в результате чего получают медленный процесс старения аустенита.

Температура среды имеет очень большое влияние как на скорость старения, так и на величину частиц феррита и цекентита, а следовательно ,и на твердость изделия.

На фиг. 1 изображена диаграмма скорости старения аустенита лри различных постоянных температурах, полученная дилатометрическим путем. Дилатометрические образцы, приготовленнь1б из инструментальной стали с содержанием С-1,2%, подвергались нагреву до температуры 1000° с роследующим закаливанием в масле- с температурой равной 200°С. Выдержка в масляной ванне была 10 секунд. Образец вынимался из ванны в аустенитовом состоянии и помещался в трубку дилатометра. На трубку дилатометра надвигалась печь, нагретая на ту или иную температуру, и скорость разложения аустенита измерялась движением стрелки дилатометра (движение в вертикальной направлении).i

Из диаграммы следует, что чем ниже температура, тем устойчивее аустенит и тем старения более длительное. Лри температуре 125° аустенит устойчив в течение 6-ти часов. После б-ти часов устойчирого состояния - начался процесс разложения, длившийся в течение двух недель,. При температуре 225 аустенит был устойчив в течение одного часа, после чего начавшийся процесс старения закончился в течение б-ти часов.

На фиг. 2 изображено изменение твердости в зависимости от температуры разложения аустенита.

Из диаграммы следует - чем ниже температура разложения аустенита, тем выше твердость.

Рентгенографическими исследованиями изобретателями установлено, что в результате старения при постоянной температуре получается кубический мартенсит, благодаря чему и сильного изменения размеров, которое присуще обычной закалке, вследствие получения тетрагонального мартенсита, - не наблюдается.

Не доводя процесс старения аустенита до конца и оставив не разложившимся небольшое количество аустенита (примерно - такое же количество, которое неизбежно получается в стали при обычных условиях закалки), можно свести к нулю и то изменение размеров, которое свойственно кубическому мартенситу. Таким образом. Можно получить изделие после закалки без изменения размеров по отношению к первоначальным.

В случае получения кубического мартенсита -процесс старения наблюдаться ие будет.

Получения устойчивого аустенита достигают путем закалки в масляной ванне при температуре 150-250, с кратковременной выдержкой в ванне. Температура нагреваперед закалкой может быть от 780° до 950° в зависимосси от толщины изделия, его формы и химического состава.

Изделие в аустенитовом состоянии переносят из закалочной ванны в соответствующий агрегат, дающий возможность поддерживать постоянную температуру, где и выдерживают до окончания процесса старения. Пределы температуры старения для инструментальнолекальной стали 125-300°. Чем ниже температура, тем выше твердость. Время старения для температуры 175° до четырех суток, для температуры 150° -до шести суток и для температуры 125 время старения не менее десяти суток.

В результате указанной обработки, по мнению изобретателей, получается высокая твердость, минимальное изменение размеров, ртсутствие закалочных трещин и коробления.

Предмет изо/бре тения.

Способ термической обработки-изделий из инс рументальной стали с применением закалки на аустенит, отличающийся тем, что непосредственно д§,де извлечения обрабатываемых изделии из Зака чн5и аш1Ь1 их подвергают дополнителБно й термической обработке в форме длительной (от 1 до 10 суток) выдержки изделий при температурах 135-250°, с целью сообщения изделиям устойчивых во времени размеров, мало отличающихся от первоначальных размеров изделия до обработки.,

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления деталей из высокоуглеродистых сталей | 2021 |

|

RU2763841C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ СПЛАВОВ НА ОСНОВЕ ЖЕЛЕЗА (ВАРИАНТЫ) | 2010 |

|

RU2447163C1 |

| ВЫСОКОПРОЧНАЯ И ВЫСОКОДЕФОРМИРУЕМАЯ ЛИСТОВАЯ СТАЛЬ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2018 |

|

RU2746997C1 |

| Способ получения высокопрочного стального листа | 2023 |

|

RU2813069C1 |

| Способ получения высокопрочного стального листа | 2023 |

|

RU2813064C1 |

| Способ обработки изделий | 1988 |

|

SU1534065A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ УГЛЕРОДИСТОЙ ИНСТРУМЕНТАЛЬНОЙ СТАЛИ | 1998 |

|

RU2133783C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ЭНЕРГИИ АКТИВАЦИИ ФАЗОВЫХ ПРЕВРАЩЕНИЙ ПРИ РАСПАДЕ МАРТЕНСИТА В СТАЛИ | 2014 |

|

RU2574950C1 |

| Способ получения высокопрочного стального листа | 2023 |

|

RU2812417C1 |

| ХОЛОДНОКАТАНЫЙ СТАЛЬНОЙ ЛИСТ С ПОКРЫТИЕМ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2020 |

|

RU2831670C1 |

Авторы

Даты

1932-12-31—Публикация

1931-03-26—Подача