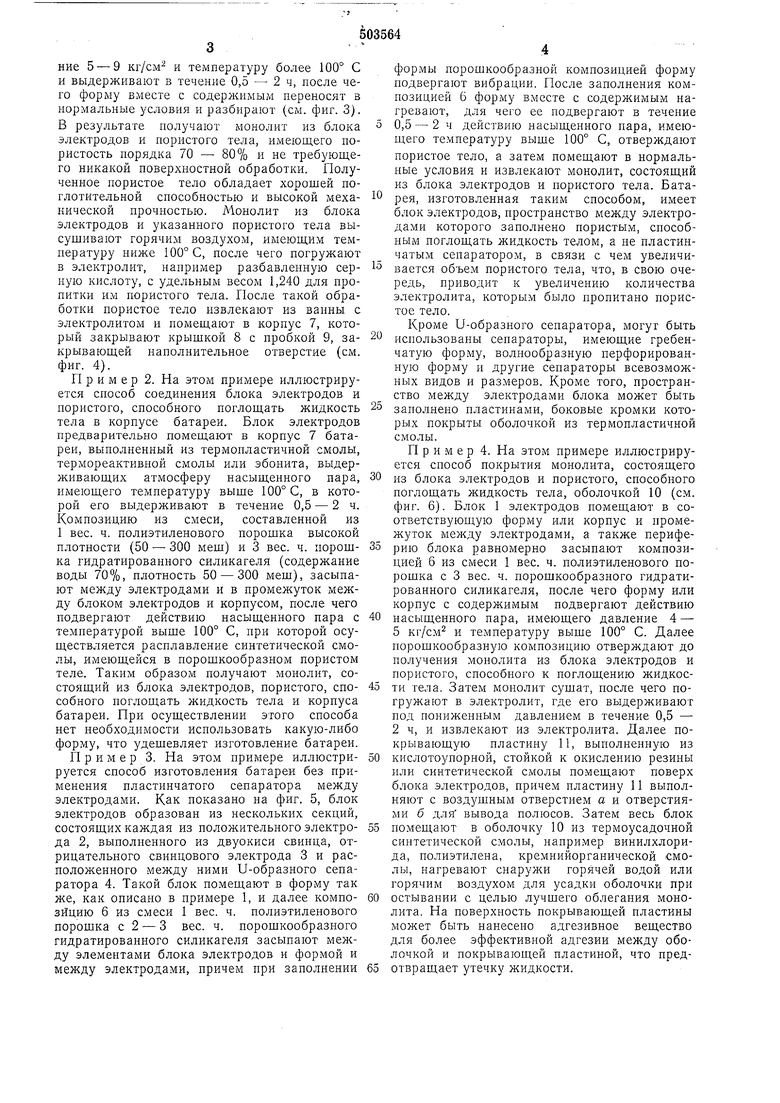

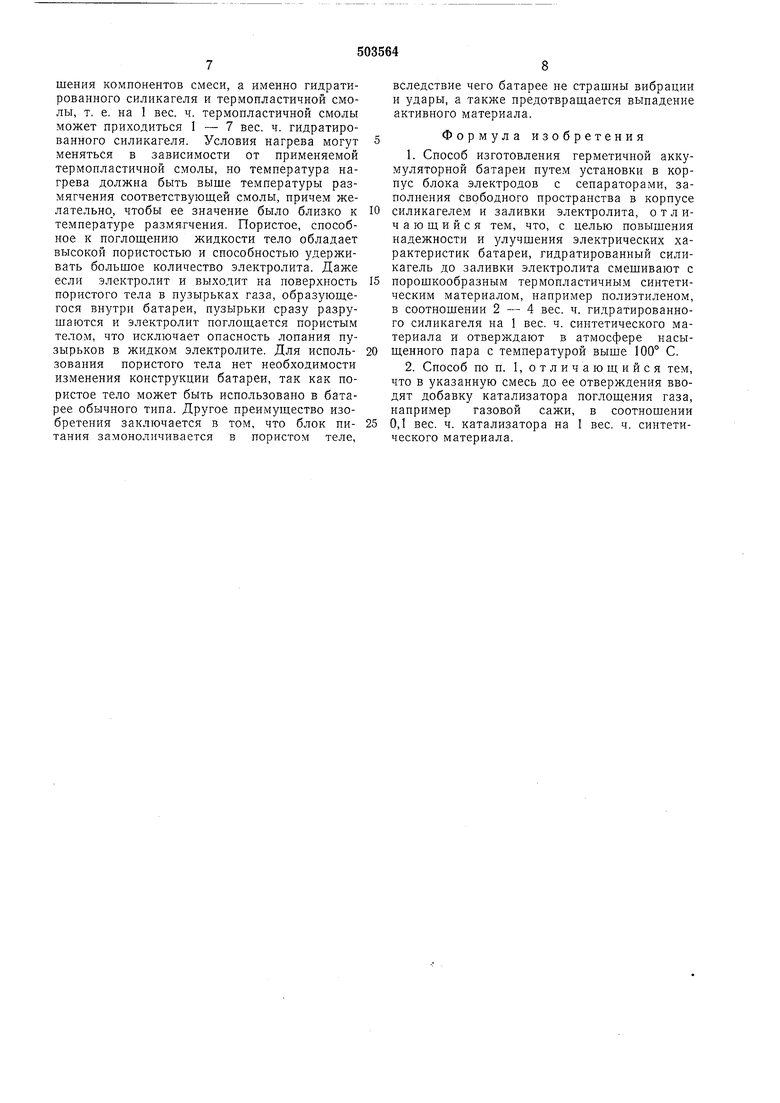

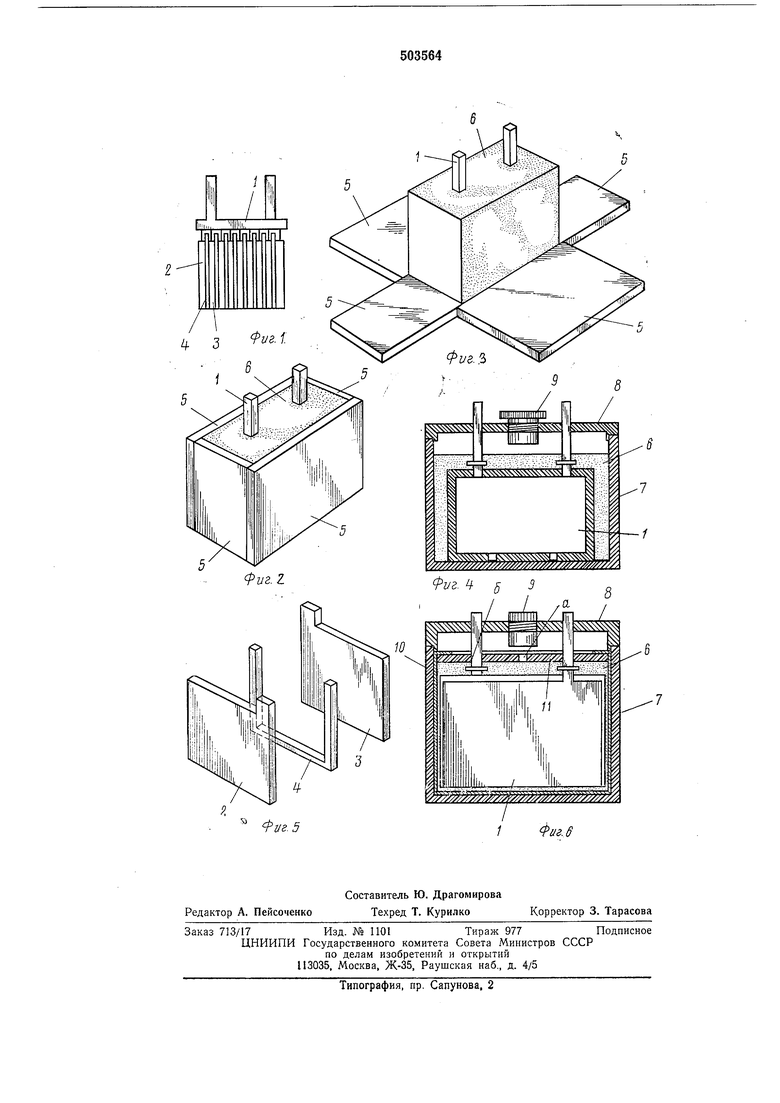

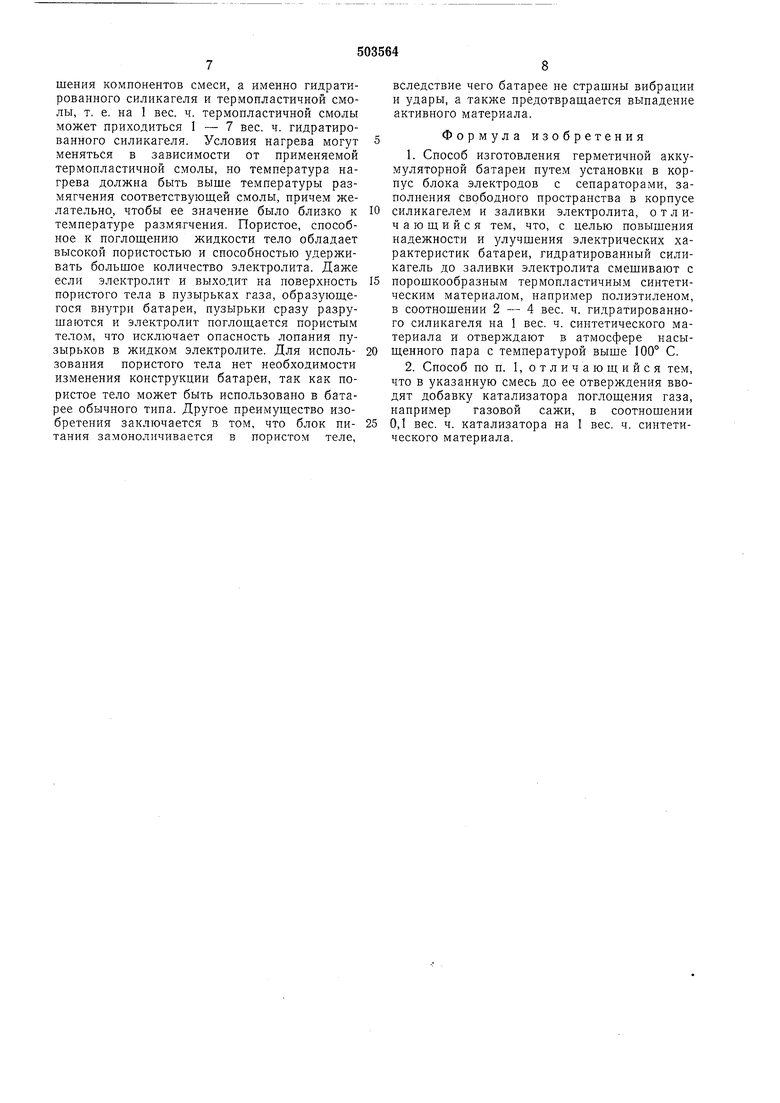

ние 5 - 9 кг/см и температуру более 100° С и выдерживают в течение 0,5 - 2ч, после чего форму вместе с содержимым переносят в нормальные условия и разбирают (см. фиг. 3). В результате получают монолит из блока 5 электродов и пористого тела, имеющего нористость порядка 70 - 80% и не требующего никакой поверхностной обработки. Полученное пористое тело обладает хорошей ноглотительной способностью и высокой меха- Ю нической прочностью. Монолит из блока электродов и указанного пористого тела высушивают горячим воздухом, имеющим температуру ниже 100° С, после чего погружают в электролит, например разбавленную сер- 15 ную кислоту, с удельным весом 1,240 для пропитки им пористого тела. После такой обработки пористое тело извлекают из ванны с электролитом и помещают в корпус 7, который закрывают крышкой 8 с пробкой 9, за- 20 крывающей наполнительное отверстие (см. фиг. 4). Пример 2. На этом примере иллюстрируется снособ соединения блока электродов и пористого, способного поглощать жидкость 25 тела в корпусе батареи. Блок электродов предварительно помещают в корпус 7 батареи, выполненный из термонластичной смолы. термореактивной смолы или эбонита, выдерживающих атмосферу насыщенного пара, 30 имеющего температуру выще 100° С, в которой его выдерживают в течение 0,5 - 2ч. Композицию из смеси, составленной из 1 вес. ч. полиэтиленового порошка высокой плотности (50 - 300 мещ) и 3 вес. ч. порощ- 35 ка гидратированного силикагеля (содержание воды 70%, плотность 50 - 300 меш), засыпают между электродами и в промежуток между блоком электродов и корпусом, после чего подвергают действию насыщенного пара с 40 темнературой выше 100° С, при которой осуществляется расплавление синтетической смолы, имеющейся в порошкообразном пористом теле. Таким образом получают монолит, состоящий из блока электродов, пористого, спо- 45 собного поглощать жидкость тела и корпуса батареи. При осуществлении этого способа нет необходимости использовать какую-либо форму, что удешевляет изготовление батареи. Примерз. На этом примере иллюстри- 50 руется способ изготовления батареи без применения пластинчатого сепаратора между электродами. Как показано на фиг. 5, блок электродов образован из нескольких секций, состоящих каждая из положительного электро- 55 да 2, выполненного из двуокиси свинца, отрицательного свинцового электрода 3 и расположенного между ними U-образного сепаратора 4. Такой блок помещают в форму так же, как описано в примере 1, и далее компо- 60 зЯцию 6 из смеси 1 вес. ч. полиэтиленового порошка с 2 - 3 вес. ч. порощкообразного гидратированного силикагеля засыпают между элементами блока электродов и формой и между электродами, причем при заполнении 65 формы порошкообразной композицией форму подвергают вибрации. После заполнения композицией 6 форму вместе с содержимым нагревают, для чего ее подвергают в течение 0,5 - 2ч действию насыщенного пара, имеющего температуру выше 100° С, отверждают пористое тело, а затем помещают в нормальные условия и извлекают монолит, состоящий из блока электродов и пористого тела. Батарея, изготовленная таким способом, имеет блок электродов, пространство между электродами которого заполнено пористым, снособным поглощать жидкость телом, а не пластинчатым сепаратором, в связи с чем увеличивается объем пористого тела, что, в свою очередь, приводит к увеличению количества электролита, которым было пропитано пористое тело. Кроме U-образного сепаратора, могут быть использованы сенараторы, имеющие гребенчатую форму, волнообразную перфорированную форму и другие сепараторы всевозможных видов и размеров. Кроме того, пространство между электродами блока может быть заполнено пластинами, боковые кромки которых покрыты оболочкой из термопластичной смолы. Пример 4. На этом примере иллюстрируется способ покрытия монолита, состоящего из блока электродов и пористого, способного поглощать жидкость тела, оболочкой 10 (см. фиг. 6). Блок 1 электродов помещают в соответствующую форму или корпус и промежуток между электродами, а также периферию блока равномерно засыпают композицией 6 из смеси 1 вес. ч. полиэтиленового порошка с 3 вес. ч. порошкообразного гидратированного силикагеля, после чего форму или корпус с содержимым подвергают действию насыщенного пара, имеющего давление 4 - 5 кг/см и температуру выше 100° С. Далее порошкообразную композицию отверждают до получения монолита из блока электродов и пористого, способного к поглощению жидкости тела. Затем монолит сушат, после чего погружают в электролит, где его выдерживают под пониженным давлением в течение 0,5 - 2 ч, и извлекают из электролита. Далее покрывающую пластину 11, выполненную из кислотоупорной, стойкой к окислению резины или синтетической смолы помещают поверх блока электродов, причем пластину 11 выполняют с воздушным отверстием а и отверстиями б для вывода полюсов. Затем весь блок помещают в оболочку 10 из термоусадочной синтетической смолы, например винилхлорида, полиэтилена, кремнийорганической смолы, нагревают снаружи горячей водой или горячим воздухом для усадки оболочки при остывании с целью лучшего облегания монолита. На поверхность покрывающей пластины может быть нанесено адгезивное вещество для более эффективной адгезии между оболочкой и покрывающей пластиной, что предотвращает утечку жидкости.

Пример 5. На этом примере иллюстрируется способ образования на монолите, состоящем из блока электродов и пористого, способного к поглощению жидкости тела, герметизирующего слоя путем наложения пластмасс (термопластичных и термореактизных), обладающих текучестью и кислотостойкостью, на периферию пористого тела или путем погружения пористого тела в пластмассы. Блок электродов помещают в соответствующую форму или корпус, периферию блока электродов и промежутки между электродами засыпают композицией из смеси 1 вес. ч. полиэтиленового порошка с 3 вес. ч. гидратированного силикагеля. нагревают, расплавляют в среде насыпхенного пара, имеющего давление 4 - 5 кг/см и температуру выше 100° С, и отверждают до получения монолита из пористого, способного к поглощению жидкости тела и блока электродов. Полученный монолит сушат. после чего пластмассу, например эпоксидную смолу, (Ьенольную смолу, меламиновую слтоду, полиэтилен, стирол и т. п., обладающую текучестью и стойкостью к кислотам, прикладывают к перифепии пористого тела или весь монолит погружают в пластмассу, в течение 3 ч обдувают горячим воздухом при 100° С и отвепждают до получения герметизирующего слоя. Затем монолит с образованным на нем герметизирующим слоем погружают в разбавленную серную кислоту для пропитки электролитом. Толщина герметизирующего слоя изменяется в зависимости от вязкости применяемых пластмасс. Для увеличения толщины герметизирующего слоя необходимо использовать пластмассу иизкой вязкости, а для получения тонкого герметизирующего слоя - пластмассу высокой вязкости. Для получения более иадежного герметизирующего слоя всю операцию наложения пластмассы и последующую обработку можно повторить. Между иористыми телами могут быть расположены промежуточные элементы, что предотвращает попадание пластмасс, с которыми взаимодействует пористое тело, на электроды. В качестве промежуточных элементов МОГУТ быть исиользоваиы тонкие листы из полиэтилена, иолипропилена или поливинилхлорида или листы бумаги. ПОСКОЛЬКУ эти материалы обладают низкой пористостью и предотвращают распространение жидкости.

Пример 6. На этом примере иллюстрируется способ изготовлеиия монолита из блока электродов и пористого, способного к поглощению жидкости тела, предусматривающий исиользование третьего компоиента. обладающего каталитическим действием. Блок электродов вставляют в соответствующую форму или корпус, смешанную композицию равномерно засыпают в промежутки между электродами и по периферии блока электро,дов, причем композицию готовят путем смещивания 0,1 вес, ц. (не больше) активного

угля (третья составляющая) с 1 вес. ч. порощкообразного полиэтилена, иосле чего первую смесь смешивают с 200 - 700 вес. ч. гидратированного силикагеля. Затем полученную

окончательную смесь нагревают в атмосфере насыщенного пара (давление 5 - 8 кг/см) в течение 0,5 - 2 ч и отверждают до получения монолита из блока электродов и пористого, способного к поглощению жидкости тела.

Монолит помешают на воздух, причем в этот момент полиэтилен композиции еще затвердевает, и сущат. Далее монолит погружают в разбавленную серную кислоту, где его выдерживают под пониженным давлением в течение 0,5 - 1 ч так, чтобы он первоначально зарядился. После окончания иервоначального заряда форму или корпус переворачивают для удаления жидкости, затем на корпус надевают крыщку. В качестве третьего компо-нента смеси, обладающего каталитическим действием, кроме активного угля, могут быть использованы газовая сажа, палладий, платина, кислотоупорная ионообменная смола. Содержание в смеси более 1 вес. ч. третьего

компонента затрудняет отверждение пористого тела, но даже если пористое тело удается получить, то оно обладает пониженными прочностью и поглощаемостью жидкости, что приводит к получению батареи плохого качества.

Эффект введения в смесь третьего компонента позволяет осуществить регулироваиие количества газа, выделяемого при заряде, вследствие чего увеличивается срок службы батареи. Композицию из смеси гидратированного

силикагеля с иорощкообразной термопластичной смолой иомещают между электродами и вокруг блока электродов, нагревают в атмосфере насыщенного пара до температуры выше температуры размягчения смолы и затем отверждают до получения пористого, способного к поглощению жидкости тела. Так как композииию нагревают до температуры выще температуры размягчения смолы, частицы смолы расплавляются и соединяются

цеиочку, цроходящую по винтовой линии вдоль точек контакта порощка силикагеля, в то время как вода из гидратированного силикателя испаряется, но так как гидратированиый силикагель нагревают в атмосфере насыщенного пара, что по своей природе не похоже на сущку, осуществляемую нормальным горячим воздухом, уменьщения объема гидратированного силикагеля (усадки) не наблюдается. Силикагель ирепятствует превращению расплавленного полиэтилеиа в сплошную массу, вследствие чего расплавленные частицы полнэтилеиа соединяются в иепочку, проходящую по винтовой линии вдоль точек контакта между частииами силикагеля, образуя

пористую массу без комков. Пористость полученного тела 70%, причем размер пор, равномерно расположенных в силикагеле, составляет 30 мкм. Пооистссть и прочность пористого тела могут быть выбраны путем изменения GOOTHQ

шения компонентов смеси, а именно гидратированного силикагеля и термопластичной смолы, т. е. на 1 вес. ч. термопластичной смолы может приходиться 1 - 7 вес. ч. гидратированного силикагеля. Условия нагрева могут меняться в зависимости от применяемой термопластичной смолы, но температура нагрева должна быть выше температуры размягчения соответствующей смолы, причем желательно, чтобы ее значение было близко к температуре размягчения. Пористое, способное к поглощению жидкости тело обладает высокой пористостью и способностью удерживать большое количество электролита. Даже если электролит и выходит на поверхность пористого тела в пузырьках газа, образующегося внутри батареи, пузырьки сразу разрушаются и электролит поглощается пористым телом, что исключает опасность лопания пузырьков в жидком электролите. Для использования пористого тела нет необходимости изменения конструкции батареи, так как пористое тело может быть использовано в батарее обычного типа. Другое преимущество изобретения заключается в том, что блок питания замонолнчивается в пористом теле.

вследствие чего батарее не страшны вибрации и удары, а также предотвращается выпадение активного материала.

Формула изобретения

1.Способ изготовления герметичной аккумуляторной батареи путем установки в корпус блока электродов с сепараторами, заполнения свободного пространства в корпусе силикагелем и заливки электролита, отличающийся тем, что, с целью повышения надежности и улучшения электрических характеристик батареи, гидратированный силикагель до заливки электролита смешивают с порошкообразным термопластичным синтетическим материалом, например полиэтиленом, в соотношении 2 - 4 вес. ч. гидратированного силикагеля на 1 вес. ч. синтетического материала и отверждают в атмосфере насыщенного пара с температурой выше 100° С.

2.Способ по п. 1, отличающийся тем, что в указанную смесь до ее отверждения вводят добавку катализатора поглощения газа, например газовой сажи, в соотношении 0,1 вес. ч. катализатора на 1 вес. ч. синтетического материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИЯ СМОЛЫ И БАТАРЕЯ С ОРГАНИЧЕСКИМ ЭЛЕКТРОЛИТОМ | 2010 |

|

RU2532162C2 |

| БАТАРЕИ БИОМЕДИЦИНСКОГО УСТРОЙСТВА С ЭЛЕКТРООСАЖДЕННЫМИ КАТОДАМИ | 2017 |

|

RU2682482C1 |

| БИОЛОГИЧЕСКАЯ СОВМЕСТИМОСТЬ БИОМЕДИЦИНСКИХ ЭЛЕМЕНТОВ ПИТАНИЯ | 2015 |

|

RU2675591C2 |

| МАЛООБСЛУЖИВАЕМАЯ СВИНЦОВО-КИСЛОТНАЯ АККУМУЛЯТОРНАЯ БАТАРЕЯ | 2019 |

|

RU2722439C1 |

| ЭЛЕКТРОД И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2009 |

|

RU2497239C2 |

| ЭЛЕКТРОД ДЛЯ АККУМУЛЯТОРА | 2002 |

|

RU2295803C2 |

| Суперконденсатор для систем автономного электроснабжения и портативного пуска автотранспортной техники | 2020 |

|

RU2784889C2 |

| УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ ОТНОСИТЕЛЬНОЙ ВЛАЖНОСТИ | 2005 |

|

RU2401451C2 |

| Устройство и способы герметизации и заключения в оболочку биосовместимых элементов питания | 2015 |

|

RU2675385C2 |

| Способы образования биосовместимых элементов питания для биомедицинских устройств, содержащих многослойные материалы и помещенные сепараторы | 2015 |

|

RU2665702C2 |

Авторы

Даты

1976-02-15—Публикация

1971-03-22—Подача