Перекрестные ссылки на родственные заявки

[0001] Эта заявка испрашивает приоритет по заявке на патент Японии с порядковым №2008-324131, поданной 19 декабря 2008 года, которая включена сюда в полном объеме по ссылке.

Область техники

[0002] Данное изобретение относится к электроду и способу его производства.

Уровень техники

[0003] В последние годы стало очень желательным уменьшение выбросов диоксида углерода в целях охраны окружающей среды: Автомобильная промышленность все больше ориентируется на внедрение электромобилей (ЭМ) и гибридных электромобилей (ГЭМ) для уменьшения выбросов оксидов углерода и усиленно разрабатывала вторичные (аккумуляторные) батареи электродвигательного привода, что стало ключом к практическому применению этих электромобилей. Среди вторичных батарей внимание уделяется литий-ионным вторичным батареям с высокой плотностью энергии и высокой удельной мощности.

[0004] В литий-ионных вторичных батареях электрод обычно сформирован нанесением активного материала положительного электрода или активного материала отрицательного электрода на токоотвод с использованием связующего материала.

[0005] Традиционно токоотводом литий-ионной вторичной батареи является металлическая фольга. В качестве замены токоотводу из металлической фольги недавно нашел применение токоотвод, содержащий проводящую смолу. (Смотри, например, выложенную патентную публикацию Японии №61-285664). Содержащий смолу проводящий токоотвод легче по весу, чем токоотвод из металлической фольги, и поэтому ожидается, что он улучшит выходную мощность батареи.

Краткая сущность изобретения

[0006] Тем не менее, электрод с традиционным содержащим смолу проводящим токоотводом обладает проблемой высокого сопротивления контакта между содержащим смолу проводящим токоотводом и слоем активного материала. Кроме того, литий-ионная вторичная батарея обладает проблемой отделения слоя активного материала положительного или отрицательного электрода от содержащего смолу проводящего токоотвода при приложении механического напряжения, так как слой активного материала положительного или отрицательного электрода расширяется и сжимается из-за поглощения и высвобождения ионов лития в слое активного материала в ходе циклов зарядки/разрядки.

[0007] В результате обширных исследований было обнаружено, что вышеуказанные проблемы можно решить с помощью электрода, в котором проводящий токоотвод имеет слой смолы, соединенный с помощью соединения термическим сплавлением со слоем активного материала.

[0008] В вариантах осуществления данного изобретения электрод сформирован с помощью соединения термическим сплавлением слоя смолы токоотвода со слоем активного материала. Это позволяет улучшить адгезию между токоотводом и слоем активного материала, предотвратить отделение слоя активного материала от токоотвода и уменьшить сопротивление контакта между токоотводом и слоем активного материала.

Краткое описание чертежей

[0009] Приведенное здесь описание делает ссылки на приложенные чертежи, на которых схожие ссылочные номера относятся к схожим частям на нескольких видах, и где:

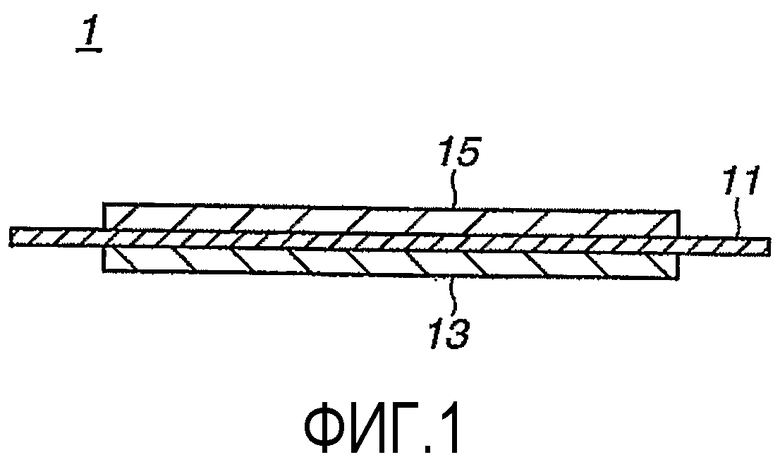

[0010] ФИГ.1 является схематическим видом в поперечном сечении биполярного электрода в соответствии с одним вариантом осуществления изобретения;

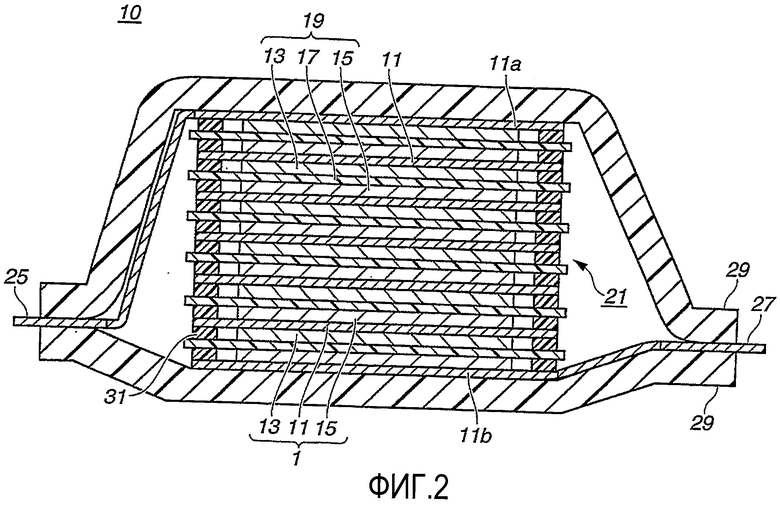

[0011] ФИГ.2 является схематическим видом в поперечном сечении биполярной батареи в соответствии с одним вариантом осуществления изобретения;

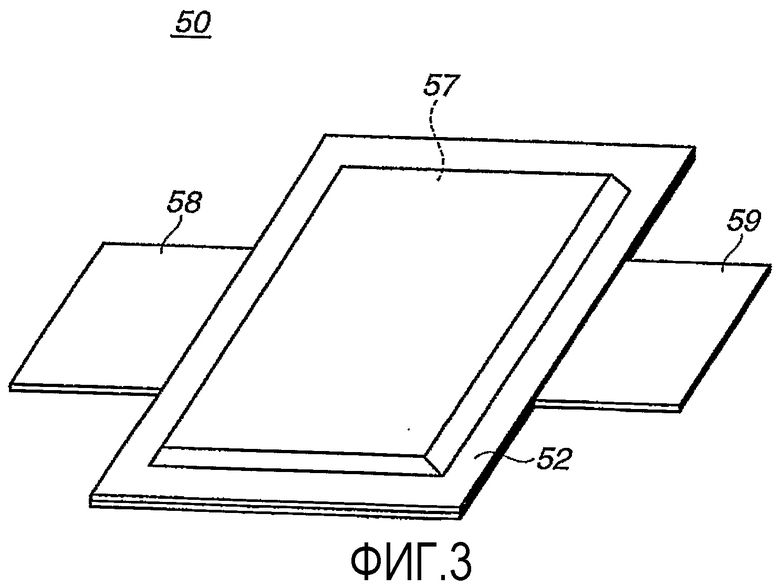

[0012] ФИГ.3 является видом в перспективе биполярной батареи в соответствии с одним вариантом осуществления изобретения;

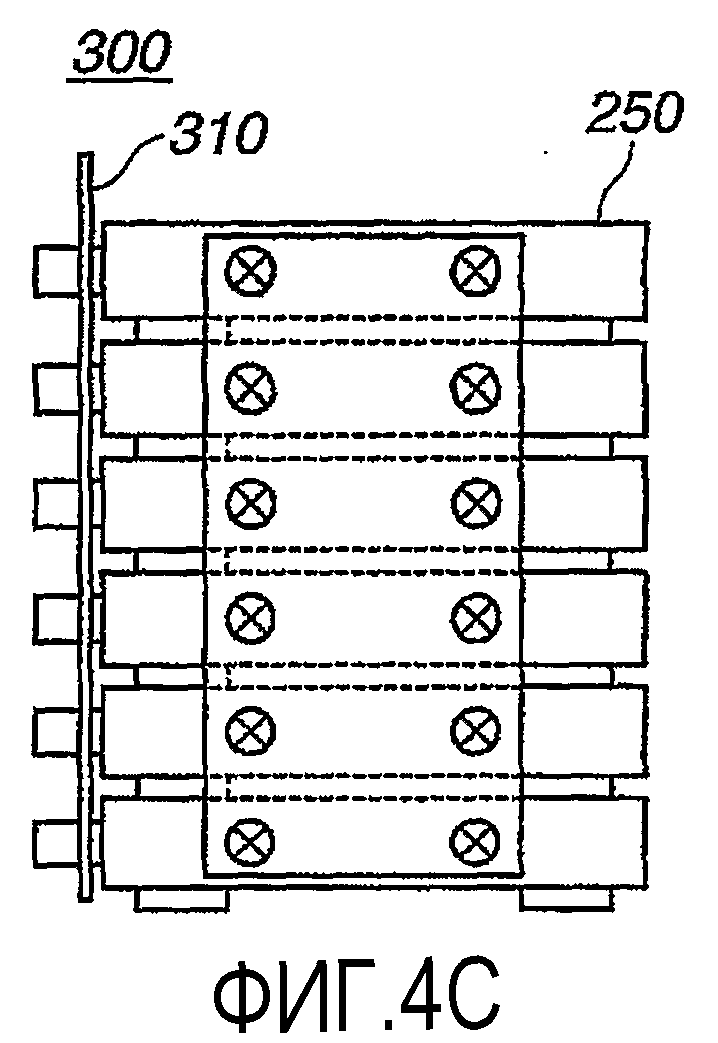

[0013] ФИГ.4А, 4В и 4С являются соответственно видом сверху, видом спереди и видом сбоку блока батарей в соответствии с одним вариантом осуществления изобретения;

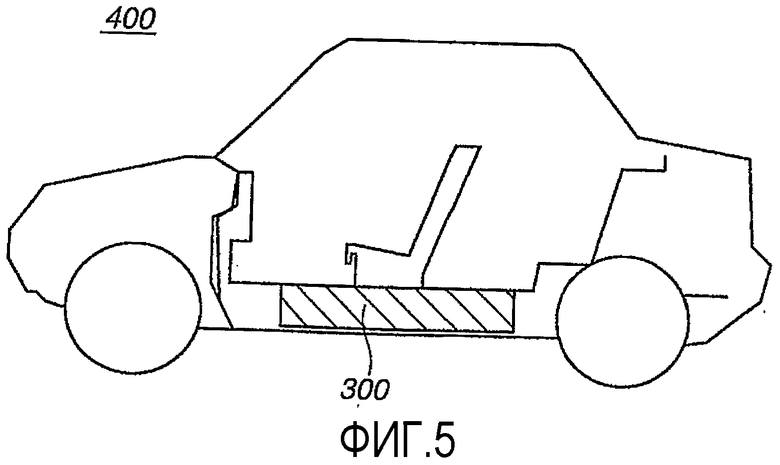

[0014] ФИГ.5 является схематическим видом автомобиля, на который установлен блок батарей в соответствии с одним вариантом осуществления изобретения;

[0015] ФИГ.6 является оптической микрофотографией биполярного электрода в соответствии с Примером 1 изобретения;

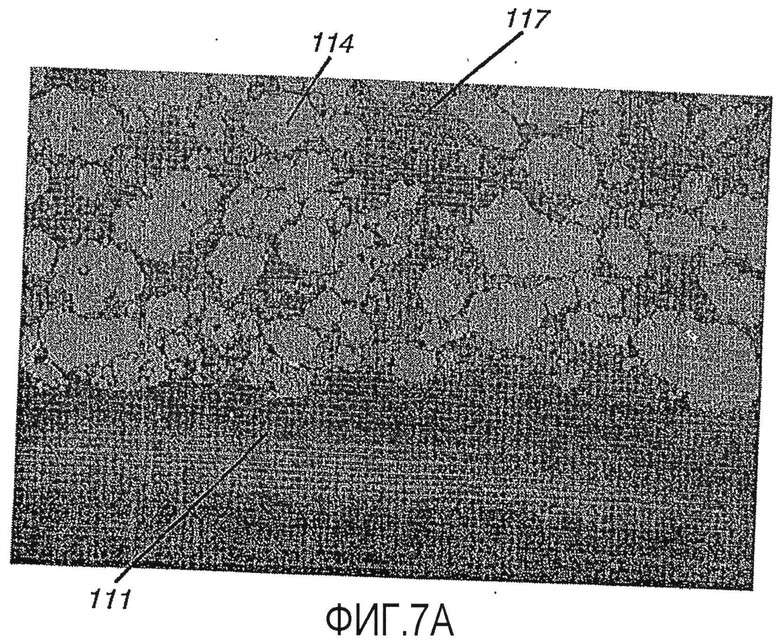

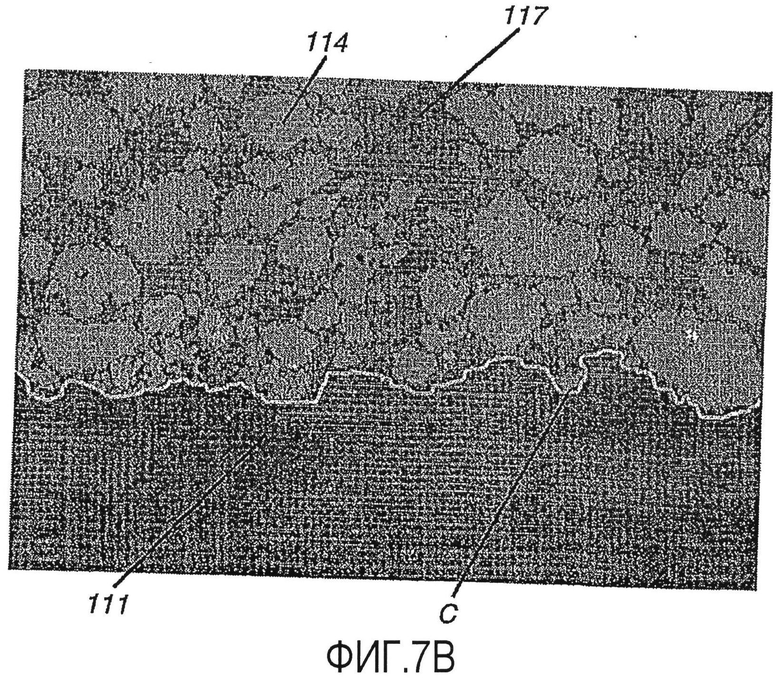

[0016] Фиг.7А и 7В являются увеличенными видами стороны положительного электрода биполярного электрода с ФИГ.6; и

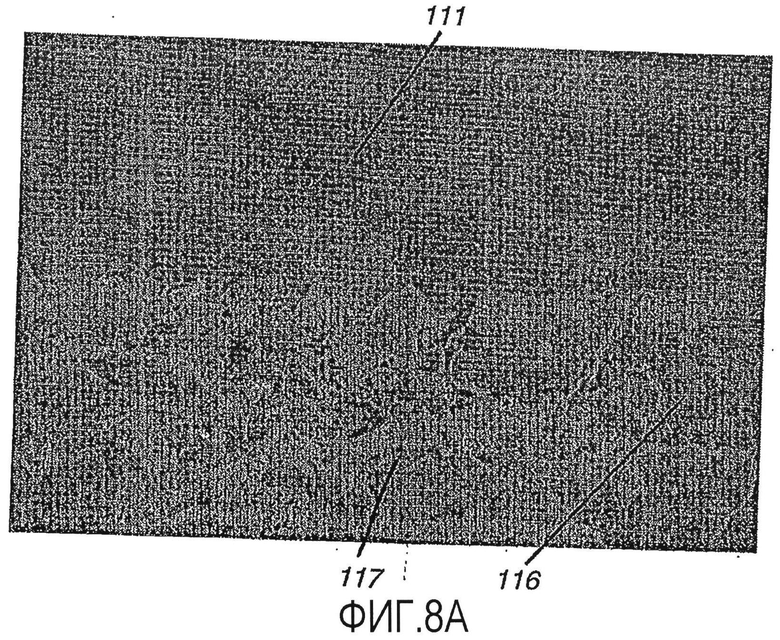

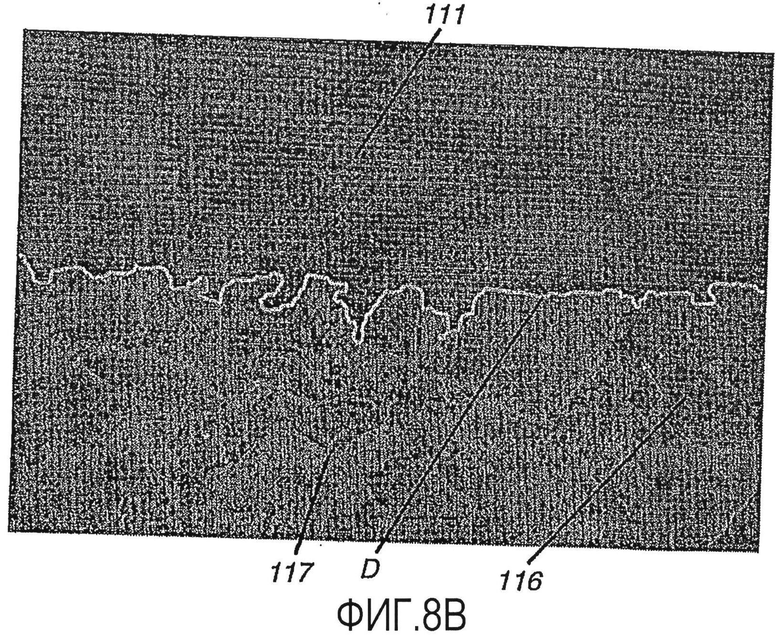

[0017] ФИГ.8А и 8В являются увеличенными видами стороны отрицательного электрода биполярного электрода с ФИГ.6.

Подробное описание вариантов осуществления изобретения

[0018] Данное изобретение будет подробно описано ниже со ссылкой на чертежи. На чертежах размеры соответствующих частей и участков могут быть увеличены с целью иллюстрации на чертежах и могут отличаться от действительных размеров.

[0019] ФИГ. 1 является схематическим видом, изображающим биполярный электрод 1 для биполярной литий-ионной вторичной батареи в соответствии с одним вариантом осуществления (называемым первым вариантом осуществления) изобретения. Биполярный электрод 1 имеет токоотвод 11, слой 13 положительного электрода (слой активного материала положительного электрода), сформированный на одной стороне токоотвода 11, и слой 15 отрицательного электрода (слой активного материала отрицательного электрода), сформированный на другой стороне токоотвода 11. Токоотвод 11 соединен с помощью соединения термическим сплавлением со слоем 13 активного материала положительного электрода и слоем 15 активного материала отрицательного электрода. В первом варианте осуществления токоотвод 11 состоит из проводящего(их) слоя или слоев смолы.

[0020] Соединение термическим сплавлением токоотвода 11 со слоями 13, 15 активного материала позволяет уменьшить сопротивление между токоотводом 11 и слоями 13, 15 активного материала и улучшить сопротивление отделению между токоотводом 11 и слоями 13,15 активного материала.

[0021] Здесь соединение термическим сплавлением относится к состоянию, в котором полимерный материал размягчен и сцеплен с материалом подложки благодаря нагреву полимерного материала в течение от нескольких секунд до нескольких часов до температуры более высокой, чем температура размягчения полимерного материала.

[0022] В случае обычной батареи, отличной от биполярной батареи, токоотвод обладает функцией сбора электрического заряда с отрицательного электрода и подачи электрического заряда к клемме или же переноса поданного с клеммы электрического заряда к положительному электроду. Таким образом, требуется, чтобы токоотвод обычных батарей демонстрировал низкое электрическое сопротивление в горизонтальном (плоскостном) направлении переноса заряда. Для того чтобы уменьшить горизонтальное электрическое сопротивление токоотвода, в качестве токоотвода в обычной батарее используется металлическая фольга определенной толщины. В случае биполярной батареи, напротив, токоотвод напрямую подает электрический заряд от его стороны отрицательного электрода к его стороне положительного электрода. Электрический заряд течет в направлении наслоения конструктивных элементов биполярной батареи и не должен протекать в горизонтальном направлении биполярной батареи. Токоотвод биполярной батареи не обязательно сделан из металлической фольги, так как нет необходимости уменьшать горизонтальное электрическое сопротивление токоотвода. Кроме того, применение проводящего токоотвода, содержащего слой(и) смолы, предпочтительно, токоотвода, состоящего из проводящего(их) слоя(ев) смолы, в биполярной батареи делает возможным уменьшение веса электрода. Уменьшение веса электрода преимущественно ведет к высокой удельной мощности батареи.

[0023] По этим причинам электрод 1 по данному изобретению подходит для использования в биполярной батарее и, таким образом, предпочтительно относится к биполярному типу, как в первом варианте осуществления с ФИГ. 1. Когда электрод 1 по данному изобретению относится к биполярному типу, как в первом варианте осуществления, токоотвод предпочтительно, но не обязательно, имеет удельное объемное сопротивление от 10 до 10-5 Ом·см. Токоотвод с таким удельным объемным сопротивлением особенно хорошо подходит для использования в биполярной батарее.

[0024] Конструктивные компоненты электрода 1 будут пояснены более подробно ниже.

[0025] Токоотвод 11 имеет по меньшей мере один проводящий слой смолы. Для соединения термическим сплавлением токоотвода 11 со слоями 13, 15 активного материала по меньшей мере один самый внешний слой токоотвода 11, смежный и соприкасающийся со слоем 13 или 15 активного материала, сформирован в виде слоя смолы. Конкретные примеры токоотвода 11 представляют собой сформированные из одного или более слоев смолы или сформированные из слоистой структуры («ламината») из слоев смолы и металлической фольги. С точки зрения уменьшения веса, токоотвод предпочтительно формируется из одного или более слоев смолы (т.е. одного единственного слоя смолы или двух или более слоев смолы).

[0026] Слой смолы содержит полимерный материал в качестве существенного компонента. Для того чтобы слой смолы обладал электрической проводимостью, существуют две возможные формы: (1) форма, при которой полимерный материал является проводящим полимером; и (2) форма, при которой слой смолы содержит проводящий наполнитель.

[0027] Проводящий полимер выбирается из тех, которые обладают электрической проводимостью, но как среда переноса заряда не допускают проводимости ионов. В качестве проводящего полимера может быть использован сопряженный полиен, который, как предполагается, демонстрирует электрическую проводимость за счет формирования энергетических зон и который сейчас начинает использоваться на практике в электролитических конденсаторах и т.д. Предпочтительными примерами сопряженного полнена являются полианилин, полипиррол, политиофен, полиацетилен, полипарафенилен, полифиниленвинилен, полиакрилонитрил, полиоксадиазол и любая их смесь. Особенно предпочтительными являются полианилин, полипиррол, политиофен и полиацетилен с точки зрения электрической проводимости и стабильного использования в батарее.

[0028] Проводящий наполнитель выбирается из тех, которые обладают электрической проводимостью, но как среда переноса заряда не допускают проводимости ионов, и обладают способностью выдерживать положительные и отрицательные электродные потенциалы. Примерами проводящего наполнителя являются частицы алюминия, частицы нержавеющей стали, частицы углерода, такие как графит и углеродная сажа, частицы серебра, частицы золота, частицы меди, частицы титана и частицы любых их проводящих сплавов. Проводящий наполнитель не ограничен перечисленным выше. Проводящий наполнитель может быть одного типа или двух или более типов. Любые другие экономически выгодные проводящие наполнители, такие как так называемые проводящие нанонаполнители наподобие углеродных нанотрубок, могут также быть пригодными для использования.

[0029] Распределение проводящего наполнителя в слое смолы не обязательно является равномерным и может изменяться в зависимости от положения внутри слоя смолы. Возможно использование двух или более типов материалов проводящего наполнителя в сочетании таким образом, чтобы материалы проводящего наполнителя имели различные распределения. Например, проводящий наполнитель стороны положительного электрода может по типу отличаться от проводящего наполнителя стороны отрицательного электрода. Проводящий наполнитель стороны положительного электрода предпочтительно выбирается из частиц алюминия, частиц нержавеющей стали, частиц золота и частиц углерода, более предпочтительно - частиц углерода, с точки зрения электрической проводимости. Проводящий наполнитель стороны отрицательного электрода предпочтительно выбирается из частиц серебра, частиц золота, частиц меди, частиц титана, частиц нержавеющей стали и частиц углерода, более предпочтительно -частиц углерода, с точки зрения электрической проводимости. Частицы углерода, такие как углеродная сажа и графит, имеют большой интервал потенциалов, будучи стабильными в широком диапазоне положительных и отрицательных электродных потенциалов и демонстрируя высокую электрическую проводимость. Частицы углерода также экономят вес, минимизируя увеличение веса. Кроме того, частицы углерода часто содержатся в виде проводящей добавки в слое электрода. Сопротивление контакта между токоотводом и слоем электрода может быть уменьшено за счет использования одного и того же углеродного материала в качестве проводящего наполнителя и проводящей добавки в слое электрода. В случае использования частиц углеродов в качестве проводящего наполнителя, частицы углерода могут быть подвергнуты гидрофобной обработке с тем, чтобы уменьшить совместимость материала электролита с токоотводом и тем самым сделать менее вероятным проникновение материала электролита в поры токоотвода.

[0030] Средний размер частиц проводящего наполнителя особо не ограничен, но обычно находится в интервале от 10 нм до 100 мкм. В данном описании термин «размер частиц» относится к максимальному расстоянию L между любыми двумя точками на контуре частицы. Термин «средний размер частиц» относится к среднему значению наблюдаемых размеров частиц. Процедура метода расчета среднего размера частиц следующая. Сначала случайную часть целевых материалов изучают с помощью средств наблюдения, таких как сканирующий электронный микроскоп (СЭМ) или просвечивающий электронный микроскоп (ПЭМ). А затем измеряют диаметр частицы у частицы, присутствующей в случайно наблюдаемом поле зрения. Далее изменяют поле зрения и измеряют диаметр частицы у частиц в другом поле зрения тем же способом. При изменении поля зрения те же самые наблюдения повторяют несколько раз или десятки раз. Средний размер частиц является средним значением диаметров частиц, измеренных в каждом поле зрения.

[0031] Когда проводящий наполнитель содержится в слое смолы, полимерный материал слоя смолы предпочтительно включает в себя непроводящий полимер, который выполняет функцию связывания проводящего наполнителя. Использование такого непроводящего полимера в слое смолы усиливает связывание проводящего наполнителя для увеличения надежности батареи. Непроводящий полимер выбирается из тех, которые обладают способностью выдерживать прикладываемые положительные и отрицательные электродные потенциалы. Предпочтительно, непроводящий полимер является термопластичным полимером для соединения термическим сплавлением токоотвода 11 со слоями 13, 15 активного материала.

[0032] Примерами непроводящих полимеров являются: полиолефины, такие как полиэтилен (ПЭ) и полипропилен (ПП); сложные полиэфиры, такие как полиэтилентерефталат (ПЭТ) и полиэфирнитрил (ПЭН); полиимид (ПИ); полиамид (ПА); поливинилиденфторид (ПВдФ); политетрафторэтилен (ПТФЭ); стирол-бутадиеновый каучук (СБК); полиакрилонитрил (ПАН); полиметилакрилат (ПМА); полиметилметакрилат (ПММА) и поливинилхлорид (ПВХ). Приведенные выше полимерные соединения могут быть использованы по одному или в сочетании двух или более из них. Среди них предпочтительны полиолефины, сложные полиэфиры, полиимид, полиамид и поливинилиденфторид. Эти полимерные соединения легко сплавляются при нагреве и, таким образом, легко соединяются с помощью соединения сплавлением со слоем активного материала. Кроме того, эти полимерные соединения имеют большой интервал потенциалов, будучи стабильными при положительных и отрицательных потенциалах, и экономят вес для большей удельной мощности батареи.

[0033] Проводящий полимер предпочтительно имеет температуру размягчения от 50 до 400°C, более предпочтительно, от 100 до 200°C. Непроводящий полимер предпочтительно имеет температуру размягчения от 50 до 400°C. Когда слой активного материала содержит термопластичный связующий полимер, полимерный материал предпочтительно имеет температуру размягчения от 100 до 200°C. С помощью регулирования температуры размягчения полимеров в этих интервалах возможно усилить соединение термическим сплавлением и добиться улучшения производительности. В данном описании температура размягчения измеряется с помощью испытания на температуру размягчения по Вика в соответствии с JIS K 7206 (1999). В случае, когда полимерный материал является смесью двух или более полимеров, температура размягчения смеси полимеров измеряется и используется как общая температура размягчения. Это же применяется к температуре размягчения связующего полимера, описанного здесь далее.

[0034] Соотношение содержаний полимерного материала и проводящего наполнителя особо не ограничено. Содержание проводящего наполнителя предпочтительно находится в интервале от 2 до 90 масс.%, более предпочтительно, от 10 до 50 масс.%, в расчете на общую массу полимерного материала и проводящего наполнителя. С помощью добавления достаточного количества проводящего наполнителя возможно придать токоотводу соответствующую электрическую проводимость.

[0035] Полимерный материал слоя смолы может быть выбран соответственно в зависимости от связующего полимера слоя активного материала. Предпочтительно, чтобы полимерный материал слоя смолы имел температуру размягчения более низкую, чем температура плавления связующего полимера слоя активного материала, или чтобы связующий полимер слоя активного материала являлся термоотверждающимся связующим полимером. Если связующий полимер электрода расплавится, возрастает вероятность того, что сопротивление электрода увеличится, что вызовет ухудшение рабочих характеристик батареи из-за снижения контакта активного материала электрода или проводящей добавки. Таким образом, желательно установить подходящую температуру соединения термическим сплавлением путем выбора полимерного материала слоя смолы и связующего полимера слоя активного материала таким образом, чтобы температура размягчения полимерного материала слоя смолы была более низкой, чем температура плавления связующего полимера слоя активного материала, или же путем выбора термоотверждающегося связующего полимера для слоя активного материала. Этот выбор материала и установка температуры соединения термическим сплавлением позволяют полимерному материалу слоя смолы сплавляться, но не позволяют связующему полимеру слоя активного материала расплавиться в процессе соединения термическим сплавлением токоотвода 11 со слоями 13, 15 активного материала с тем, чтобы предотвратить увеличение сопротивление между частицами в слое электрода и гарантировать должное соединение термическим сплавлением токоотвода 11 и слоя электрода (слоев 13, 15 активного материала). Таким образом, возможно добиться уменьшения сопротивления контакта между проводящим слоем смолы и слоем электрода для улучшения мощностных характеристик батареи. Подходящий интервал температуры соединения термическим сплавлением будет разъяснен далее. Температура размягчения полимерного материала слоя смолы предпочтительно на 10-100°C ниже, более предпочтительно - на 10-55°C ниже, чем температура плавления связующего полимера, хотя она варьируется в зависимости от материала.

[0036] Когда два слоя 13, 15 активного материала сформированы на противоположных сторонах токоотвода 11, связующие полимеры этих слоев 13, 15 активного материала могут по типу отличаться друг от друга. В этом случае предпочтительно выбрать полимерный материал слоя смолы токоотвода 11 таким образом, чтобы температура размягчения полимерного материала слоя смолы была ниже, чем более низкая из температур плавления связующих полимеров слоев 13, 15 активного материала. Когда токоотвод 11 имеет множество слоев смолы, предпочтительно, чтобы температура плавления связующего полимера слоев 13, 15 активного материала была выше, чем температура размягчения полимерного материала самого внешнего слоя токоотвода 11, соприкасающегося со слоями 13, 15 активного материала. Кроме того, предпочтительно, чтобы в том случае, когда токоотвод 11 представляет из себя многослойную структуру из двух или более слоев смолы, среди которых два самых внешних слоя содержат полимерные материалы с различными температурами размягчения, и располагается между двумя слоями 13, 15 активного материала, температуры размягчения связующих полимеров были выше, чем более высокая из температур размягчения полимерных материалов самых внешних слоев токоотвода 11.

[0037] Токоотвод 11 может содержать любую добавку или добавки в полимерный материал и проводящий наполнитель.

[0038] Хотя толщина токоотвода 11 особо не ограничена, желательно минимизировать толщину токоотвода 11 для высокой удельной мощности батареи. В биполярной батарее токоотвод 11 между положительным и отрицательным электродами (слоем 13 положительного активного материала и слоем 15 отрицательного активного материала) может быть выполнен с высоким электрическим сопротивлением и, таким образом, выполнен с маленькой толщиной. В частности, толщина токоотвода 11 предпочтительно составляет 500 мкм или менее, более предпочтительно, от 0,1 до 80 мкм.

[0039] Как разъяснено выше, токоотвод 11 может быть сформирован из одного слоя смолы, или сформирован из слоистого материала из двух или более слоев смолы. Желательно, чтобы токоотвод 11 включал в себя один единственный слой смолы с точки зрения производительности и экономичности. С другой стороны, также желательно, чтобы токоотвод 11 включал в себя слоистый материал из трех или более слоев смолы. Например, когда токоотвод 11 включает в себя трехслойный слоистый материал для применения в биполярном электроде, слоистый материал включает в себя два самых внешних слоя, соприкасающихся со слоями 13, 15 активного материала, и один внутренний слой, расположенный между этими двумя самыми внешними слоями. Наличие такого внутреннего слоя в токоотводе 11 приводит к улучшению сопротивления отслаиванию между токоотводом 11 и слоями 13, 15 активного материала. Причиной улучшения сопротивления отслаиванию считается то, что внутренний слой оказывает буферный эффект, увеличивая адгезию самого внешнего слоя смолы и слоев 13, 15 активного материала. Здесь и далее, в случае слоистого материала из трех или более слоев, два из этих трех или более слоев, расположенные снаружи слоистого материала, называются «самыми внешними слоями»; а любой(ые) из слоев, расположенных между самыми внешними слоями, называются «внутренним(и) слоем(ями)». С точки зрения общей толщины токоотвода, число слоев смолы слоистого материала токоотвода 11 предпочтительно равно десяти или менее. Кроме того, толщина каждого из слоев смолы токоотвода 11 предпочтительно составляет от 0,1 до 500 мкм, более предпочтительно, от 0,1 до 80 мкм.

[0040] Когда токоотвод 11 имеет три или более слоев смолы, предпочтительно, чтобы температура размягчения полимерного материала самых внешних слоев смолы, смежных и соприкасающихся со слоями 13, 15 активного материала, была ниже, чем температура размягчения полимерного материала внутреннего слоя, расположенного между самыми внешними слоями. Если в процессе соединения термическим сплавлением полимерный материал внутреннего слоя расплавляется раньше полимерного материала самых внешних слоев, смежных и соприкасающихся со слоями 13, 15 активного материала, то возрастает вероятность того, что буферный эффект внутреннего слоя уменьшается и может не обеспечить улучшение сопротивления отслаиванию токоотвода 11 и слоев 13, 15 активного материала. Таким образом, желательно установить температуру соединения термическим сплавлением путем выбора полимерных материалов таким образом, чтобы температура размягчения полимерного материала внутреннего слоя была выше, чем температура размягчения полимерного материала самого внешнего слоя. Этот выбор материалов и установка температуры соединения термическим сплавлением позволяет внутреннему слою оказывать его буферный эффект должным образом и, тем самым, улучшает сопротивление отслаиванию токоотвода и слоев 13, 15 активного материала. Подходящий интервал температуры соединения термическим сплавлением будет разъяснен далее. Когда присутствуют два или более внутренних слоя, предпочтительно выбрать полимерные материалы таким образом, чтобы температура размягчения самых внешних слоев, смежных и соприкасающихся со слоями 13, 15 активного материала, была ниже, чем более низкая из температур размягчения полимерных материалов внутренних слоев.

[0041] Когда токоотвод 11 имеет два самых внешних слоя, смежных и соприкасающихся со слоями 13, 15 активного материала, как в биполярном электроде, предпочтительно выбрать полимерные материалы таким образом, чтобы температура размягчения полимерного материала внутреннего слоя была выше, чем более высокая из температур размягчения полимерных материалов двух самых внешних слоев.

[0042] Сопротивление токоотвода 11 особо не ограничено. Предпочтительно выбрать материал или материалы токоотвода 11 таким образом, чтобы сопротивление токоотвода 11 было меньше или равно одной сотой от общего сопротивления батареи, более предпочтительно, меньше или равно одной тысячной от общего сопротивления батареи.

[0043] Слои 13, 15 активного материала содержат активный материал и, необязательно, добавку или добавки.

[0044] Более конкретно, слой 13 активного материала положительного электрода содержит активный материал положительного электрода. Примерами активного материала положительного электрода являются сложные оксиды лития-переходного металла, такие как LiMn2O4, LiCoO2, LiNiO2, Li(Ni-Co-Mn)O2, а также те, в которых другой элемент заменяет часть переходного металла. Могут быть использованы два или более типа активных материалов положительного электрода в сочетании. Из соображений емкости и мощностных характеристик сложные оксиды лития-переходного металла предпочтительны в качестве активного материала положительного электрода. Нет необходимости говорить о том, что могут быть подходящим образом использованы любые другие активные материалы положительного электрода.

[0045] Слой 15 активного материала отрицательного электрода содержит активный материал отрицательного электрода. Примерами активного материала отрицательного электрода являются углеродные материалы, такие как графит, мягкий углерод и твердый (плотный) углерод, сложный оксид лития-переходного металла, такой как Li4Ti5O12, металлические материалы и материалы отрицательного электрода из литиевых сплавов. Могут быть использованы два или более типа активных материалов отрицательного электрода в сочетании. Из соображений емкости и мощностных характеристик углеродные материалы и сложные оксиды лития-переходного металла предпочтительны в качестве активного материала отрицательного электрода. Нет необходимости говорить о том, что могут быть подходящим образом использованы любые другие активные материалы отрицательного электрода.

[0046] Средний размер частиц активного материала в слоях 13, 15 активного материала особо не ограничен и предпочтительно находится в интервале от 1 до 20 мкм из соображений высоких мощностных характеристик.

[0047] Слои 13, 15 активного материала также содержат связующий полимер, как указано ранее.

[0048] Нет особого ограничения на связующий полимер, содержащийся в слоях 13, 15 активного материала. Предпочтительными примерами связующего полимера, содержащегося в слоях 13, 15 активного материала, являются: полипропилен; сложные полиэфиры, такие как полиэтилентерефталат (ПЭТ) и полиэфирнитрил (ПЭН); полиимид; полиамид; поливинилиденфторид (ПВдФ); эпоксидная смола; и синтетический каучук. Эти соединения связующих полимеров имеют большой интервал потенциалов, будучи стабильными в широком диапазоне положительных и отрицательных электродных потенциалов и демонстрируя высокую тепловую стойкость для подходящего использования в слоях 13, 15 активного материала. Полимерные соединения могут быть использованы по одному или в сочетании из двух или более из них. Среди примеров ПВдФ и эпоксидная смола более предпочтительны из соображений температуры соединения термическим сплавлением и свойства связывания электродов. Когда связующий полимер является термопластичным полимером, температура размягчения связующего полимера предпочтительно составляет от 10 до 1000°C, более предпочтительно, от 50 до 500°C. Кроме того, температура плавления связующего полимера предпочтительно составляет от 15 до 1050°C, более предпочтительно, от 55 до 510°C. Используя управление интервалом температуры, возможно облегчить соединение термическим сплавлением и добиться улучшения производительности. Также предпочтительно, чтобы связующий полимер был термоотверждающимся полимером для облегчения соединения термическим сплавлением. Предпочтительными примерами термоотверждающегося связующего полимера являются термоотверждающийся полиимид, термоотверждающийся полиамид, эпоксидная смола и синтетический каучук. Среди них термоотверждающийся полиимид и эпоксидная смола особенно предпочтительны.

[0049] Содержание полимерного связующего материала в слоях 13, 15 активного материала особо не ограничено, до тех пор, пока оно достаточно для связывания активного материала. Предпочтительно, содержание связующего полимера составляет от 0,1 до 99 масс.%, более предпочтительно, от 1 до 50 масс.%, в расчете на общую массу слоев 13, 15 активного материала.

[0050] Другие добавки слоя активного материала включают в себя проводящую добавку, электролитическую соль (соль лития) и ионопроводящий полимер.

[0051] Проводящая добавка относится к добавке для улучшения проводимости слоев 13, 15 активного материала положительного или отрицательного электрода. Примерами проводящей добавки являются углеродные материалы, такие как углеродная сажа, например, ацетиленовая сажа, графит и выращенное из паровой фазы углеродное волокно. Добавление проводящей добавки в слои 13, 15 активного материала делает возможным эффективное образование электронной сетки внутри слоев 13, 15 активного материала и вносит вклад в улучшение мощностных характеристик батареи.

[0052] Примерами электролитической соли (соли лития) являются Li(C2F5SO2)2, LiPF6, LiBF4, LiClO4, LiAsF6 и LiCF3SO3.

[0053] Примерами ионопроводящего полимера являются полиэтиленоксидные (ПЭО) полимеры и полипропиленоксидные (ППО) полимеры.

[0054] Соотношение содержаний компонентов слоев 13, 15 активного материала особо не ограничено и может быть скорректировано соответствующим образом в свете любых знаний о вторичных батареях с неводным растворителем. Толщина слоев 13, 15 активного материала особо не ограничена и может быть скорректирована в свете знаний о батареях. Например, толщина каждого из слоев 13, 15 активного материала находится в интервале от примерно 2 до 100 мкм.

[0055] Электрод 1 по данному изобретению не ограничен биполярным электродом, как в первом варианте осуществления с ФИГ. 1, и может необязательно быть выполнен в виде положительного электрода, в котором на положительных сторонах токоотвода сформированы слои 13 активного материала положительного электрода, или же отрицательного электрода, в котором на противоположных сторонах токоотвода сформированы слои 15 активного материала отрицательного электрода. Тем не менее, отмечается, что когда электрод выполнен в виде биполярного электрода, эффекты по данному изобретению более ярко выражены, как указано выше.

[0056] Предпочтительный способ производства электрода (называемый вторым вариантом осуществления) включает в себя первый этап по снабжению токоотвода 11 проводящим слоем смолы и формированию на слое смолы слоев 13, 15 активного материала, содержащих активный материал и связующий полимер, и второй этап по соединению слоя смолы со слоями 13, 15 активного материала с помощью соединения термическим сплавлением.

[0057] Как разъяснено выше, токоотвод 11 с проводящим слоем смолы имеет преимущество в уменьшении веса, но может привести к сложностям при производстве электрода 1. Например, имеет место случай, когда во время нанесения электродной суспензии на слой смолы происходит сползание материала покрытия из-за плохой совместимости растворителя электродного покрытия со слоем смолы. Также имеет место случай, когда токоотвод 11 не может быть подвергнут сильному сжатию, так как в токоотводе 11 содержится полимерный материал. Однако соединение термическим сплавлением токоотвода 11 и слоев 13, 15 активного материала делает возможным легкое производство электрода 1 с улучшенным сопротивлением отслаиванию между токоотводом 11 и слоями 13, 15 активного материала.

[0058] Каждый из этапов производства будет разъяснен ниже, начиная с первого этапа.

[0059] Полимерсодержащий слой смолы токоотвода 11 может быть предпочтительно сформирован путем напыления или нанесения покрытия. В частности, слой смолы может быть сформирован путем приготовления суспензии, содержащей полимерный материал, и нанесения и отверждения этой суспензии. Так как примеры полимерного материала для приготовления суспензии были приведены выше, дальнейшее пояснение полимерного материала будет опущено. В суспензии может необязательно содержаться проводящий наполнитель. Дальнейшие пояснения проводящего наполнителя будут также опущены, так как примеры проводящего наполнителя были приведены выше. Как вариант, слой смолы может быть сформирован с помощью следующей процедуры: приготавливают таблетку путем плавления/перемешивания полимерного материала и, в некоторых случаях, проводящего наполнителя и, необязательно, любого подходящего растворителя, с последующим экструдированием приготовленной таблетки в лист или пленку.

[0060] Когда токоотвод 11 имеет множество слоев смолы, нет особого ограничения на процесс наслоения полимерсодержащих слоев смолы. Слои смолы могут быть наслоены с помощью любого известного процесса, такого как процесс сухого наслоения, процесс наслоения экструдированием, процесс горячего наслоения из расплава, процесс мокрого наслоения или процесс термического наслоения (дублирования).

[0061] Один предпочтительный пример первого этапа включает в себя приготовление суспензии с добавлением активного материала и связующего полимера к растворителю, а затем нанесение электродной суспензии на переводную подложку. Материал переводной подложки особо не ограничен. Тем не менее, желательно, чтобы переводная подложка легко отделялась от слоя электрода (слоев 13, 15 активного материала положительного и отрицательного электродов) и имела достаточное сопротивление отслаиванию, чтобы противостоять отделению даже при подвергании обработке прессом. Конкретными примерами переводной подложки являются материалы из металлической фольги, такие как алюминиевая фольга, медная фольга, фольга из нержавеющей стали и титановая фольга. Предпочтительно после формирования слоев 13, 15 активного материала с нанесением электродной суспензии на переводную подложку наложить токоотвод 11 на слои 13, 15 активного материала и затем подвергнуть получившийся ламинат (также называемый «ламинатом электрод-переводная подложка») последующему второму этапу. Когда электродная суспензия наносится непосредственно на токоотвод 11, склонно происходить сползание электродной суспензии. Тем не менее, формирование слоев 13, 15 активного материала на токоотводе 11 с помощью такой переводной технологии делает маловероятным появление сползания электродной суспензии и, тем самым, делает возможным улучшение адгезии между слоями 13, 15 активного материала и токоотводом 11. Кроме того, предпочтительно после нанесения электродной суспензии на переводную подложку подвергнуть ламинат прессованию соответствующим образом.

[0062] Другой предпочтительный пример первого этапа включает в себя приготовление электродной суспензии с высокой вязкостью (в виде предшественника слоя активного материала), а затем нанесение электродной суспензии на слой смолы. Формирование слоев 13, 15 активного материала с помощью непосредственного нанесения электродной суспензии на токоотвод 11 исключает процесс нанесения электродного материала на переводную подложку, как в вышеуказанной переводной технологии, и, тем самым, позволяет упростить способ производства электрода. Когда электродная суспензия имеет низкую вязкость, существует вероятность того, что произойдет сползание электродной суспензии в ходе нанесения суспензии на токоотвод 11. Поэтому предпочтительно, чтобы суспензия имела высокую вязкость с тем, чтобы можно было поместить ее на слой смолы без сползания. Вязкость суспензии предпочтительно находится в интервале от 100 до 100000 сП при 30-40°C.

[0063] Нет особого ограничения на процесс нанесения электродной суспензии на переводную подложку/токоотвод 11. Электродная суспензия может быть нанесена с помощью любого обычного процесса, такого как процесс с автоматическим устройством нанесения покрытия, процесс с ножевым устройством или процесс с напылением.

[0064] Электродную суспензию приготавливают путем смешивания активного материала, проводящей добавки и связующего полимера, необязательно вместе с другими компонентами (например, ионопроводящим полимером, поддерживающей солью (солью лития), инициатором полимеризации, диспергатором и т.д.), в соответствии с требованиями, в растворителе. Так как примеры компонентов суспензии были приведены выше, дальнейшие подробные пояснения компонентов суспензии будут опущены.

[0065] Растворитель суспензии особо не ограничен и может быть выбран соответствующим образом в свете знаний о производстве электродов. Примерами растворителя являются N-метил-2-пирролидон (НМП), N,N-диметилформамид, диметилацетамид и метилформамид. В случае применения поливинилиденфторида (ПВдФ) в качестве связующего полимера можно использовать НМП в качестве растворителя. Вязкость суспензии может быть подобрана путем увеличения или уменьшения количество использующегося растворителя.

[0066] Соотношение содержаний компонентов суспензии особо не ограничено.

[0067] Второй этап заключается в соединении слоя смолы со слоями 13, 15 активного материала с помощью соединения термическим сплавлением. Соединение термическим сплавлением слоя смолы и слоев 13, 15 активного материала осуществляют путем подвода тепла к ламинату электрод-переводная подложка или к электродному материалу (в котором электродная суспензия нанесена на токоотвод 11). Соединение термическим сплавлением может быть выполнено при условиях повышенного давления.

[0068] Температура соединения термическим сплавлением может быть установлена соответствующим образом в зависимости от температуры размягчения полимерного материала слоя смолы и температуры плавления связующего полимера слоя активного материала, как разъяснено выше.

[0069] Когда связующий полимер является термопластичным полимером, предпочтительно устанавливать температуру соединения термическим сплавлением так, чтобы удовлетворить следующему условию: (Tb-10)<Т<Та, где Т (°C) является температурой соединения термическим сплавлением; Tb (°C) является температурой размягчения полимерного материала слоя смолы; и Та (°C) является температурой плавления связующего полимера. Более предпочтительно, чтобы температура Т соединения термическим сплавлением была выше или равна Tb (°C). Также более предпочтительно, чтобы температура Т соединения термическим сплавлением была ниже температуры размягчения связующего полимера. На практике та температура, при которой начинает происходить соединение термическим сплавлением после размягчения полимерного материала, меняется в зависимости от типа полимерного материала. Соединение термическим сплавлением может начать происходить при температуре размягчения или может начать происходить при температуре на несколько градусов ниже температуры размягчения. Таким образом, температуру соединения термическим сплавлением предпочтительно устанавливают выше температуры, при которой полимерный материал начинает размягчаться и становится способным к соединению термическим сплавлением.

[0070] Когда связующий полимер является термоотверждающимся полимером, предпочтительно устанавливать температуру соединения термическим сплавлением так, чтобы удовлетворить следующему условию: (Tb'-10)<Т, где Т' (°C) является температурой соединения термическим сплавлением; Tb' (°C) является температурой размягчения полимерного материала слоя смолы. Более предпочтительно, чтобы температура Т' соединения термическим сплавлением была выше или равна Tb' (°C). Температура, при которой начинает происходить соединение термическим сплавлением после размягчения полимерного материала, меняется в зависимости от типа полимерного материала. Соединение термическим сплавлением может начать происходить при температуре размягчения или может начать происходить при температуре на несколько градусов ниже температуры размягчения. Таким образом, температуру соединения термическим сплавлением предпочтительно устанавливают выше температуры, при которой полимерный материал начинает размягчаться и становится способным к соединению термическим сплавлением.

[0071] Причина вышеуказанного подходящего установления температуры соединения термическим сплавлением заключается в следующем. Если электродный связующий полимер расплавляется, возрастает вероятность того, что сопротивление электрода возрастет, вызывая ухудшение рабочих характеристик батареи в связи с уменьшением контакта электродного активного материала или проводящей добавки. Поэтому желательно устанавливать температуру соединения термическим сплавлением соответствующим образом за счет выбора термоотверждающегося полимера в качестве полимерного материала слоя смолы или связующего полимера слоя 13, 15 активного материала положительного или отрицательного электрода таким образом, чтобы температура размягчения полимерного материала слоя смолы была ниже температуры плавления связующего полимера слоев 13, 15 активного материала. Кроме того, желательно удовлетворить следующим условиям: (1) установить температуру соединения термическим сплавлением равной температуре, при которой связующий полимер слоев 13, 15 активного материала не плавится; и (2) установить температуру соединения термическим сплавлением равной температуре, при которой полимерный материал слоя смолы претерпевает соединение термическим сплавлением. Этот соответствующий выбор материалов и соответствующее установление температуры соединения термическим сплавлением позволяют предотвратить увеличение сопротивления между частицами в электродном слое (слоях 13, 15 активного материала положительного или отрицательного электрода) и добиться уменьшения сопротивления контакта между проводящим слоем смолы и электродным слоем (слоями 13, 15 активного материала положительного или отрицательного электрода) для улучшения мощностных характеристик батареи.

[0072] Когда в двух слоях 13, 15 активного материала, соприкасающихся с токоотводом 11 (например, слоях 13, 15 активного материала положительного и отрицательного электродов биполярного электрода 1), применяют различные связующие полимеры, за Та (°C) принимается более низкая из температур плавления связующих полимеров. Когда токоотвод 11 имеет многослойную структуру из слоев смолы, за Tb или Tb' (°C) принимается температура размягчения полимерного материала слоя смолы, смежного и соприкасающегося со слоями 13, 15 активного материала. Кроме того, принимается более высокая из температур размягчения полимерных материалов двух самых внешних слоев смолы, когда имеются два слоя 13, 15 активного материала, смежных и соприкасающихся с токоотводом 11 (например, слои 13, 15 активного материала положительного и отрицательного электродов биполярного электрода 1).

[0073] Когда токоотвод 11 имеет многослойную структуру из трех или более слоев смолы, предпочтительно, чтобы температура соединения термическим сплавлением была выше, чем температура размягчения полимерного материала внутреннего слоя, расположенного между самыми внешними слоями. Если полимерный материал внутреннего слоя расплавится в процессе соединения термическим сплавлением, возрастет вероятность того, что буферный эффект внутреннего слоя уменьшится и не сможет улучшать сопротивление отслаиванию токоотвода 11 и слоев 13, 15 активного материала. Таким образом, желательно установить температуру соединения термическим сплавлением выше температуры размягчения полимерного материала внутреннего слоя, расположенного между самыми внешними слоями. Когда имеется два или более внутренних слоя, принимается меньшая из температур размягчения полимерных материалов внутренних слоев.

[0074] Нет особых ограничений на длительность соединения термическим сплавлением, при условии, что соединение термическим сплавлением может быть должным образом осуществлено. Длительность соединения термическим сплавлением обычно составляет от 0,1 секунды до 10 часов, предпочтительно, от 5 секунд до 10 минут.

[0075] Когда соединение термическим сплавлением осуществляют в условиях повышенного давления, нет особого ограничения на создаваемое давление. Создаваемое давление предпочтительно составляет от 0,01 до 100 МПа, более предпочтительно, от 2 до 10 МПа.

[0076] После производства электрода 1 растворитель удаляют высушиванием. Электрод 1 может быть пропитан материалом-электролитом после производства электрода 1. В случае пропитывания слоев 13, 15 активного материала гелевым полимерным электролитом, возможно удаление растворителя суспензии вместе с растворителем гелевого полимерного электролита путем высушивания.

[0077] Батарея в соответствии с данным изобретением изготовляется с использованием описанного выше электрода 1. Нет особого ограничения на тип батареи, в которой применен электрод 1. Одним примерным вариантом применения электрода 1 является батарея с неводным электролитом, предпочтительно, литий-ионная вторичная батарея. Литий-ионная вторичная батарея достигает высокой плотности энергии и высокой удельной мощности из-за высокого напряжения ее отдельных элементов (называемых также аккумуляторами) и поэтому хорошо подходит для использования в качестве источника питания привода транспортного средства или вспомогательного источника питания.

[0078] Конструкция или форма батареи с неводным электролитом особо не ограничена. Батарея может иметь любую известную конструкцию, такую как многослойная (плоская) конструкция батареи или намоточная (цилиндрическая) конструкция батареи.

[0079] Электрическое соединение (электродная конфигурация) вторичной батареи с неводным электролитом особо не ограничено(а). Батарея может быть либо батареей небиполярного типа (типа с внутренним параллельным соединением), либо батареей биполярного типа (типа с внутренним последовательным соединением). Тем не менее, отмечается, что, когда электрод 1 применяется в батарее биполярного типа, эффекты данного изобретения более ярко выражены, как указано выше.

[0080] Материал-электролит вторичной батареи с неводным электролитом также особо не ограничен. Батарея может относится либо к батарее типа с жидким электролитом с пропитавшимся в сепаратор неводным раствором электролита, либо к батарее так называемого полимерного типа, такому как батарея типа с полимерным гелевым электролитом или батарея типа с твердым полимерным электролитом (полностью твердотельным электролитом). В батарее полимерного типа материал-электролит (полимерный гелевый электролит, твердый полимерный электролит) может быть использован сам по себе или может быть использован при пропитывании в сепаратор.

[0081] ФИГ.2 изображает биполярную литий-ионную вторичную батарею 10 в соответствии с одним примерным вариантом осуществления изобретения. Биполярная литий-ионная вторичная батарея 10 имеет корпус 29 батареи, например, многослойную пленку, для герметизации в нем практически прямоугольного аккумуляторного элемента 21, который фактически претерпевает реакцию зарядки/разрядки.

[0082] В этом варианте осуществления аккумуляторный элемент 21 биполярной литий-ионной вторичной батареи 10 снабжен множеством биполярных электродов 1. Каждый из биполярных электродов 1 имеет токоотвод 11, слой 13 активного материала положительного электрода, сформированный на одной стороне токоотвода 11, и слой 15 активного материала отрицательного электрода, сформированный на другой стороне токоотвода 11, как изображено на ФИГ.1. В аккумуляторном элементе 21 биполярной литий-ионной вторичной батареи биполярные электроды 1 наслоены через слои 17 электролита. Смежные слой 13 активного материала положительного электрода, слой 17 электролита и слой 15 активного материала отрицательного электрода действуют вместе как один слой 19 электрического аккумулятора (отдельный аккумулятор). Таким образом, можно сказать, что биполярная литий-ионная вторичная батарея 10 имеет многослойную структуру из слоев 19 электрических аккумуляторов.

[0083] Для того чтобы предотвратить возникновение коротких замыканий в жидкости из-за утечек электролита из слоев 17 электролита, аккумуляторный элемент 21 также включает в себя изолирующие слои (герметизирующие детали) 31 на внешних перифериях слоев 19 отдельных аккумуляторов. Расположение изолирующих слоев (герметизирующих деталей) 31 обеспечивает изоляцию соответствующих смежных токоотводов 11 и тем самым предотвращает короткие замыкания из-за контакта смежных слоев 13 и 15 положительного и отрицательного электродов.

[0084] Аккумуляторный элемент 21 включает в себя самый внешний токоотвод На стороны положительного электрода, электрически соединенный с положительной электродной клеммой 25, и самый внешний токоотвод 11b стороны отрицательного электрода, электрически соединенный с отрицательной электродной клеммой 27, с тем, чтобы отводить выходной ток. Для того чтобы уменьшить горизонтальное (плоскостное) электрическое сопротивление аккумуляторного элемента 21, самые внешние токоотводи 11а и 11b предпочтительно представляют собой металлическую фольгу. Аккумуляторный элемент 21 герметизирован в корпусе 29 батареи с положительной и отрицательной электродными клеммами 25 и 27, выходящими из корпуса 29 батареи. Самые внешние токоотводи 11а, 11b и клеммы 25, 27 могут быть электрически соединены через контактные выводы положительного и отрицательного электродов. Как вариант, самые внешние токоотводи 11а, 11b могут также выступать в роли клемм 25, 27.

[0085] Токоотводные пластины могут быть наложены на внешние стороны самых внешних токоотводов 11а и 11b и могут быть соединены с клеммами 25 и 27 или выводами.

[0086] При вышеприведенной конфигурации биполярная литий-ионная вторичная батарея 10 делает возможным протекание тока в вертикальном направлении и, таким образом, достигается значительно укороченный путь электронной проводимости, чтобы добиться более высоких мощностных характеристик по сравнению с небиполярной слоистой батареей. Кроме того, использование полимерсодержащих токоотводов 11 делает возможным уменьшение веса батареи 10.

[0087] Конструктивные компоненты биполярной литий-ионной вторичной батареи 10 будут коротко разъяснены ниже. Так как электродные компоненты биполярной литий-ионной вторичной батареи 10 аналогичны описанным выше, разъяснения относительно составляющих электроды компонентов будут опущены здесь и далее.

[0088] Материал-электролит слоев 17 электролита особо не ограничен до тех пор, пока он выполняет роль носителя ионов лития между положительным и отрицательным электродами в ходе операций зарядки/разрядки. В качестве материала-электролита могут быть использованы жидкий электролит, полимерный электролит и неорганический твердый электролит (оксидный твердый электролит, сульфидный твердый электролит).

[0089] Жидкий электролит находится в виде раствора, в котором соль лития (поддерживающая соль) растворена в органическом растворителе (пластификаторе). Примерами органического растворителя, использующегося в качестве пластификатора, являются карбонаты, такие как этиленкарбонат (ЭК), пропиленкарбонат (ПК), диметилкарбонат (ДМК) и диэтилкарбонат (ДЭК). Примерами соли лития, используемой в качестве поддерживающей соли, являются соединения солей лития, такие как Li(CF3SO2)2N, Li(C2F5SO2)N, LiPF6, LiBF4, LiAsF6, LiTaF6, LiClO4 и LiCF3SO3, которые могут быть добавлены в слои электродной смеси.

[0090] С другой стороны, полимерный электролит может подразделяться на гелевый электролит, содержащий в себе раствор электролита, и собственно полимерный (полностью твердотельный) электролит, не содержащий раствора электролита.

[0091] Гелевый полимер находится в виде геля, в котором жидкий электролит пропитан в матричный полимер (основной полимер). Использование такого гелевого полимерного электролита вызывает уменьшение текучести электролита с тем, чтобы предотвратить утечку материала-электролита в слои токоотвода, что приводит к прерыванию ионной проводимости между соответствующими слоями. Матричный полимер (основной полимер) особо на ограничен. Примерами матричного полимера (основного полимера) являются полиэтиленоксид (ПЭО), полипропиленоксид (ППО), поливинилиденфторид (ПВдФ), сополимер поливинилиденфторида-гексафторопропилена (ПВдФ-ГФП), полиэтиленгликоль (ПЭГ), полиакрилонитрил (ПАН), поли(метилметакрилат) (ПММА) и их сополимеры.

[0092] Примерами собственно полимерного электролита являются электролиты из простого полиэфирного полимера, такого как полиэтиленоксид (ПЕО) и полипропиленоксид (ППО). В общем, собственно полимерный электролит находится в виде матричного полимера, растворяющего в себе поддерживающую соль (соль лития), но не содержащего органического растворителя (пластификатора). Использование такого собственно полимерного электролита вызывает уменьшение текучести электролита и делает более легкой задачу предотвращения утечки материала-электролита в слои токоотвода, что может прерывать ионную проводимость между соответствующими слоями.

[0093] Матричный полимер гелевого полимерного электролита или собственно полимерного электролита образует сшивающуюся структуру, чтобы обеспечить улучшенную механическую прочность. Для того чтобы сформировать такую сшивающуюся структуру, возможно подвергнуть полимеризуемый материал (такой как ПЭО или ППО) полимерного электролита любой реакции полимеризации, такой как термическая полимеризация, ультрафиолетовая полимеризация, полимеризация под воздействием излучения или полимеризация под воздействием электронного пучка с помощью любого подходящего инициатора полимеризации.

[0094] Слои 17 электролита могут быть сформированы путем пропитывания твердого электролита или гелевого электролита в сепараторы. Примерами сепараторов являются пористые пленки полиолефинов, таких как полиэтилен и полипропилен.

[0095] В качестве самых внешних токоотводов (токоотводных пластин) 11а и 11b могут быть использованы алюминиевая фольга, фольга из нержавеющей стали (НС), плакированный алюминием никелевый материал, плакированный алюминием медный материал и материал с гальваническим покрытием из любого сочетания этих металлов. Среди них предпочтительны алюминиевая фольга и фольга из нержавеющей стали, так чтобы токоотводи 11а и 11b обладали способностью выдерживать прикладываемые положительные и отрицательные электродные потенциалы. Полимерсодержащий токоотвод 11 может также быть использован как внешний токоотвод 11а, 11b.

[0096] Положительная и отрицательная электродные клеммы 25 и 27, соответственно электрически соединены с самыми внешними токоотводами 11а и 11b сторон положительного и отрицательного электродов и выведены из корпуса 29 батареи с тем, чтобы отводить выходной ток из батареи 10.

[0097] Материал клемм 25 и 27 особо не ограничен. Для клемм литий-ионной вторичной батареи может быть использован любой известный материал с высокой проводимостью. Предпочтительными примерами материала клемм являются металлические материалы, такие как алюминий, медь, титан, никель, нержавеющая сталь (НС) и их сплавы. Из соображений малого веса, стойкости к коррозии и высокой проводимости более предпочтительны алюминий и медь. Материал положительной электродной клеммы 25 может быть таким же самым или отличным от материала отрицательной электродной клеммы 27. Положительная и отрицательная электродные клеммы 25 и 27 могут быть образованы вытянутыми частями самых внешних токоотводов 11а и 11b. Как вариант, положительная и отрицательная электродные клеммы 25 и 27 могут быть сформированы отдельно и присоединены к самым внешним токоотводам 11а и 11b.

[0098] При необходимости используются контактные выводы положительного и отрицательного электродов. Например, когда положительная и отрицательная электродные клеммы 25 и 27 выведены напрямую как выходные контакты от самых внешних токоотводов 11а и 11b, нет необходимости использовать контактные выводы положительного и отрицательного электродов.

[0099] В качестве материала контактных выводов положительного и отрицательного электродов может быть использован любой известный материал для контактных выводов литий-ионных вторичных батарей. Желательно покрывать любые части, выведенные из корпуса 29 батареи, в целом теплостойкими, термоусаживающимися изолирующими трубками для того, чтобы предотвратить возникновение короткого замыкания при контакте этих частей с внешним оборудованием или проводами, что оказывало бы влияние на работу изделия (автомобильной детали, особенно электронного оборудования).

[00100] В качестве корпуса 29 батареи могут быть использованы различные материалы оболочки в дополнение к известному металлическому корпусу. Например, может быть использован корпус из алюминиевой слоистой пленки, например, трехслойной слоистой пленки, в которой слой ПП, слой алюминия и слой нейлона наслоены в этом порядке. Материал корпуса батареи не ограничен приведенным выше. Среди возможных вариантов выбора предпочтительна слоистая пленка из-за ее высоких выходных и охлаждающих характеристик и применимости в батареях большого оборудования, таких как батареи ЭМ и ГЭМ.

[00101] Хотя в качестве одного предпочтительного варианта осуществления изобретения была описана биполярная литий-ионная вторичная батарея, батарея по изобретению может быть выполнена в виде литий-ионной вторичной батареи небиполярного типа. Один пример небиполярной литий-ионной вторичной батареи представляет собой батарею, имеющую многослойную структуру из положительных электродов, в которых слои активного материала положительного электрода сформированы на противоположных сторонах токоотводов положительного электрода, слоев электролита и отрицательных электродов, в которых слои активного материала отрицательного электрода сформированы на противоположных сторонах токоотводов отрицательного электрода. В этом случае положительные электроды, слои электролита и отрицательные электроды поочередно укладывают слоями таким образом, что любой из положительных электродов имеет свой слой активного материала положительного электрода, обращенный к слою активного материала отрицательного электрода любого из отрицательных электродов, смежного с этим положительным электродом через слой электролита. Как и в случае биполярного типа, положительная и отрицательная электродные клеммы электрически присоединены путем, например, ультразвуковой сварки или контактной сварки сопротивлением с токоотводами положительного и отрицательного электродов через контактные выводы положительного и отрицательного электродов. Эти положительная и отрицательная электродные клеммы выведены наружу из образованного слоистой пленкой корпуса батареи через соединенную термическим сплавлением часть внешней периферии слоистой пленки.

[00102] Батарея может быть изготовлена любым известным способом производства с использованием указанного выше электрода.

[00103] ФИГ.3 является видом в перспективе, изображающим внешний вид небиполярной или биполярной литий-ионной вторичной батареи 50 с неводным электролитом в соответствии с другим вариантом осуществления изобретения.

[00104] Как изображено на ФИГ. 3, литий-ионная вторичная батарея 50 имеет прямоугольную плоскую форму, образованную аккумуляторным элементом 57 и корпусом 52 батареи. Аккумуляторный элемент 57 закрыт и герметизирован в корпусе 52 батареи с помощью соединения термическим сплавлением внешней периферии корпуса 52 батареи, с положительной и отрицательной электродными клеммами 58 и 59, выступающими из его противоположных сторон, чтобы снимать выходную мощность батареи. Здесь аккумуляторный элемент 57 соответствует аккумуляторному элементу 21 биполярной литий-ионной вторичной батареи 10 с ФИГ.2 и, таким образом, имеет многослойную структуру из слоев 19 электрических аккумуляторов (отдельных аккумуляторов), каждый из которых включает в себя слой 13 положительного электрода, слой 17 электролита и слой 15 отрицательного электрода.

[00105] Батарея по данному изобретению не ограничена многослойной плоской структурой, изображенной на ФИГ.3, и, как вариант, может быть выполнена в виде намоточной цилиндрической конструкции или прямоугольной плоской конструкции, образованной путем деформации цилиндрической конструкции. В случае цилиндрической конструкции батареи материал корпуса особо не ограничен и может быть слоистой пленкой или традиционным цилиндрическим корпусом (металлическим корпусом).

[00106] Кроме того, нет особого ограничения на вывод клемм 58 и 59. Вывод клемм 58 и 59 не ограничен тем, что изображено на ФИГ.3. Положительная и отрицательная электродные клеммы 58 и 59 могут, как вариант, быть выведены наружу с одной стороны или же могут быть разделены на много частей и выведены наружу с соответствующих сторон. В случае намоточной конструкции батареи контакты могут быть образованы с использованием цилиндрического корпуса (металлического корпуса) вместо клемм.

[00107] Блок батарей в соответствии с данным изобретением изготавливается путем соединения множества указанных выше батарей, более конкретно, путем соединения двух или более батарей последовательно, параллельно или их сочетанием. Емкость и напряжение блока батарей может свободно регулироваться с помощью такого последовательного и/или параллельного соединения батарей. В изобретении возможно изготовление блока батарей комбинированием небиполярных и биполярных литий-ионных вторичных батарей.

[00108] Как изображено на ФИГ.4А, 4В и 4С, блок 300 батарей в соответствии с одним вариантом осуществления изобретения имеет множество присоединяемых/отсоединяемых модулей 250 батарей, электрически соединенных последовательно или параллельно. Каждый из модулей 250 батарей имеет множество биполярных литий-ионных вторичных батарей 10, электрически соединенных последовательно или параллельно. При этой конфигурации блок 300 батарей достигает высоких емкости и мощностных характеристик, подходящих для применения в качестве источника питания привода автомобиля или вспомогательного источника питания, что требует высокой объемной плотности энергии и высокой объемной удельной мощности. Модули 250 батарей могут быть электрически соединены друг с другом с помощью средств электрического соединения, таких как шины, и могут быть уложены слоями с помощью соединительного приспособления 310. Число биполярных литий-ионных вторичных батарей 10 в модуле 250 батарей и число модулей 250 батарей в блоке 300 батарей определяются в зависимости от емкости и мощностных характеристик батареи, требуемых в том транспортном средстве, на котором должен быть установлен блок 300 батарей.

[00109] Транспортное средство в соответствии с данным изобретением характеризуется установкой на нем вьппеуказанной(ых) батареи(ей) или вышеуказанного блока батарей. Батарея по данному изобретению имеет высокие мощностные характеристики и, таким образом, может быть установлена на гибридный электромобиль с подзарядкой от электросети, который характеризуется большой длиной пробега на электроприводе, или на электромобиль, характеризующийся большой длиной пробега от одной зарядки. Другими словами, батарея или блок батарей по данному изобретению может подходить для применения в качестве источника питания транспортного средства. Примерами транспортных средств являются автомобили, такие как гибридные электромобили, электромобили и автомобили на топливных элементах. Эти автомобили включают в себя не только четырехколесные транспортные средства (пассажирские машины, коммерческие машины, такие как грузовики и автобусы, легковые автомобили и т.д.), но также включают в себя двухколесные транспортные средства (мотоциклы и т.д.) и трехколесные транспортные средства. Применение батареи или блока батарей не ограничено указанными выше автомобилями. Батарея или блок батарей могут быть использованы в качестве источника питания для других транспортных средств и средств транспортировки, таких как поезда, и для устанавливаемых/подключаемых источников питания, таких как бесперебойные источники питания.

[00110] На ФИГ.5 блок 300 батарей установлен в положение под сидением в центре корпуса электромобиля 400 так, чтобы сохранить большое внутреннее пространство автомобиля и багажного отделения. Место расположения блока 300 батарей не ограничено положением под сидением. Блок 300 батарей может быть, как вариант, установлен в нижней секции заднего багажного отделения или в двигательном отсеке с передней стороны транспортного средства. Электромобиль 400 с блоком 300 батарей демонстрирует высокую надежность и гарантирует достаточную мощность.

[00111] Данное изобретение будет описано ниже более подробно со ссылкой на следующие примеры. Тем не менее, следует отметить, что следующие примеры являются только иллюстративными и не подразумевают ограничения собой изобретения.

[00112] Пример 1

[00113] 1. Приготовление суспензии положительного электрода

[00114] Суспензию положительного электрода (вязкость: 2000 сП) приготовили добавлением соответствующего количества N-метил-2-пирролидона (НМП) в качестве регулирующего вязкость суспензии растворителя к твердому содержимому из LiMn2O4 (средний размер частиц: 5 мкм) (85 масс.%) в качестве активного материала положительного электрода, ацетиленовой сажи (5 масс.%) в качестве проводящей добавки и поливинилиденфторида (ПВдФ) (10 масс.%) в качестве связующего полимера.

Температура размягчения и температура плавления ПВдФ составляют 134°С и 169°C соответственно.

[00115] 2. Приготовление суспензии отрицательного электрода

[00116] Суспензию отрицательного электрода (вязкость: 2000 сП) приготовили добавлением соответствующего количества N-метил-2-пирролидона (НМП) в качестве регулирующего вязкость суспензии растворителя к твердому содержимому из плотного углерода (средний размер частиц: 5 мкм) (85 масс.%) в качестве активного материала отрицательного электрода, ацетиленовой сажи (5 масс.%) в качестве проводящей добавки и поливинилиденфторида (ПВдФ) (10 масс.%) в качестве связующего полимера. Температура размягчения и температура плавления ПВдФ составляют 134°C и 169°С соответственно.

[00117] 3. Формирование биполярных электродов

[00118] Суспензию положительного электрода нанесли на алюминиевую фольгу. С другой стороны, суспензию отрицательного электрода нанесли на медную фольгу.

[00119] Токоотводи (толщина: 50 мкм) сформировали с использованием полиэтилена (температура размягчения: 115°C, температура плавления: 130°C) (70 масс.%) в качестве полимерного материала и тонкодисперсных частиц углерода (сажи Ketjen, средний размер частиц: 100 нм) (30 масс.%) в качестве проводящего наполнителя. При формировании слоев положительного и отрицательного электродов на каждом из токоотводов путем переноса суспензии положительного электрода и суспензии отрицательного электрода с металлических фольг токоотвод и слои активного материала соединяли с помощью соединения термическим сплавлением при 160°C в течение 5 минут. Соединение термическим сплавлением осуществляли прессованием с давлением в 6 МПа.

[00120] Полученный таким образом биполярный электрод изучили с помощью оптического микроскопа, как изображено на оптической микрофотографии с ФИГ.6.

[00121] На ФИГ.6 ссылочный номер 113 обозначает слой активного материала положительного электрода; ссылочный номер 115 обозначает слой активного материала отрицательного электрода; ссылочный номер 111 обозначает токоотвод, расположенный между слоями 113 и 115 активного материала положительного и отрицательного электродов; ссылочная буква А обозначает область раздела между токоотводом 111 и слоем 113 активного материала положительного электрода (здесь и далее называемую «областью раздела стороны положительного электрода»); и ссылочная буква В обозначает область раздела между токоотводом 111 и слоем 115 активного материала отрицательного электрода (здесь и далее называемую «областью раздела стороны отрицательного электрода»).

[00122] ФИГ.7А и 7В являются увеличенными видами области раздела А стороны положительного электрода с ФИГ.6. На ФИГ.7А и 7В ссылочный номер 114 обозначает активный материал положительного электрода; ссылочный номер 117 обозначает связующий полимер; и ссылочная буква С обозначает границу раздела между токоотводом 11 и слоем 113 активного материала положительного электрода. Как изображено на ФИГ.7А и 7В, слой 113 активного материала положительного электрода был сформирован таким образом, что активный материал 114 положительного электрода диспергирован в связующем полимере 117 и окружен им. Связующий полимер 117 не расплавился и, таким образом, сохранил свою структуру (форму). С другой стороны, слой смолы токоотвода 111 был расплавлен и был соединен со слоем активного материала 114 положительного электрода таким образом, что слой смолы токоотвода врезался в слой активного материала 114. (Смотри границу раздела С на ФИГ.7В).

[00123] ФИГ.8А и 8В являются увеличенными видами области раздела В стороны отрицательного электрода с ФИГ.6. На ФИГ.8А и 8В ссылочный номер 116 обозначает активный материал отрицательного электрода; ссылочная буква D обозначает границу раздела между токоотводом 111 и слоем 115 активного материала отрицательного электрода. Аналогично, слой 115 активного материала отрицательного электрода был сформирован таким образом, что активный материал 116 отрицательного электрода диспергирован в связующем полимере 117 и окружен им, как изображено на ФИГ. 8А и 8В. Связующий полимер не расплавился и, таким образом, сохранил свою структуру (форму). С другой стороны, слой смолы токоотвода 111 расплавился и был соединен со слоем 115 активного материала отрицательного электрода таким образом, что слой смолы токоотвода врезался в слой 115 активного материала. (Смотри границу раздела D на ФИГ.8В.)

[00124] Осуществить соединение термическим сплавлением без плавления связующего полимера 117 было возможно за счет установки температуры размягчения полимерного материала слоя смолы токоотвода 111 ниже температуры плавления связующего полимера 117 слоев 113, 115 активного материала и за счет установки температуры соединения термическим сплавлением выше температуры размягчения полимерного материала слоя смолы токоотвода 111 и ниже температуры плавления связующего полимера 117. При таком соединении термическим сплавлением сопротивление контакта между токоотводом 111 и слоями 113, 115 активного материала могло быть уменьшено при сохранении структуры связующего полимера 117 для выполнения функции активного материала 114, 116.

[00125] Материал-электролит (пре-гелевый раствор) приготовили смешиванием 90 вес.% раствора электролита и 10 вес.% основного полимера в регулирующем вязкость растворителе. Здесь в качестве раствора электролита использовали смесь пропиленкарбоната (ПК) и этиленкарбоната (ЭК) (в объемном соотношении 1:1), содержащую 1,0 М LiPF4. В качестве основного полимера использовали сополимер поливинилиденфторида-гексафторопропилена (ПВдФ-ГФП). Кроме того, в качестве регулирующего вязкость растворителя использовали диметилкарбонат (ДМК).

[00126] Материал-электролит (пре-гелевый раствор) нанесли на все поверхности слоев положительного и отрицательного электродов сформированных ранее биполярных электродов и высушили при 50°С для удаления ДМК. В результате получили биполярные электроды, пропитанные гелевым материалом-электролитом. Каждый из готовых биполярных электродов имел слой активного материала положительного электрода толщиной 65 мкм и слой активного материала отрицательного электрода толщиной 135 мкм.

[00127] 4. Формирование слоев гелевого полимерного электролита

[00128] Слои гелевого полимерного электролита формировали нанесением приготовленного ранее материала-электролита на противоположные стороны сепараторов из пористой полипропиленовой пленки (толщина: 20 мкм), высушиванием нанесенного материала-электролита при 50°C и тем самым удалением ДМК.

[00129] 5. Укладка

[00130] Слой гелевого полимерного электролита поместили на слой положительного электрода биполярного электрода, с последующей установкой герметизирующей детали из пленки ПЭ с шириной 12 мм вокруг слоя гелевого полимерного электролита. Указанную выше операцию повторили для укладки биполярных электродов в пять слоев. Уложенную стопку биполярных электродов и герметизирующих деталей затем подвергли прессованию (нагрев и давление) сверху и снизу, тем самым расплавив герметизирующие детали для герметизации соответствующих слоев. Условиями прессования были 0,2 МПа, 160°C и 5 секунд.

[00131] Электрические контактные детали изготовлены с использованием Al-ых пластин, имеющих толщину 100 мкм и такой размер, который закрывал всю площадь проекции полученного таким образом элемента биполярной батареи, с его частями, выступающими наружу площади проекции батареи. Элемент биполярной батареи установили между контактными деталями. Биполярную батарею и контактные детали подвергли вакуумной герметизации с помощью алюминиевого ламината и сжали при атмосферном давлении с двух сторон. С помощью этого биполярная батарея с улучшенным контактом между элементом батареи и электрическими контактными деталями была завершена.

[00132] Пример 2

[00133] Биполярную батарею изготовили таким же образом, что и в Примере 1, за исключением того, что токоотводи (толщина: 50 мкм) сформировали с использованием полипропилена (температура размягчения: 140°C, температура плавления: 155°C) (70 масс.%) в качестве полимерного материала и тонкодисперсных частиц углерода (30 масс.%) в качестве проводящего наполнителя.

[00134] Пример 3

[00135] Биполярную батарею изготовили таким же образом, что и в Примере 1, за исключением того, что токоотводи (толщина: 50 мкм) сформировали с использованием полипропилена (температура размягчения: 140°C, температура плавления: 155°C) (90 масс.%) в качестве полимерного материала и тонкодисперсных частиц Au (средний размер частиц: 10 нм) (10 масс.%) в качестве проводящего наполнителя.

[00136] Пример 4

[00137] Биполярную батарею изготовили таким же образом, что и в Примере 1, за исключением того, что токоотводи (толщина: 50 мкм) сформировали с использованием полиэтилена (температура размягчения: 115°C, температура плавления: 130°C) (90 масс.%) в качестве полимерного материала и тонкодисперсных частиц Аи (средний размер частиц: 10 нм) (10 масс.%) в качестве проводящего наполнителя.

[00138] Пример 5

[00139] 1. Приготовление суспензий положительного и отрицательного электродов

[00140] Суспензии положительного и отрицательного электродов приготовили таким же образом, что и в Примере 1, за исключением того, что в качестве связующего полимера использовали термоотверждающуюся эпоксидную смолу.

[00141] 2. Изготовление биполярных электродов

[00142] Биполярные электроды изготовили таким же образом, что и в Примере 1, за исключением того, что токоотводи (толщина: 50 мкм) сформировали с использованием полиимида (температура размягчения: 350°C, температура плавления: 400°C) (70 масс.%) в качестве полимерного материала и тонко дисперсных частиц углерода (сажа Ketjen, средний размер частиц: 100 нм) (30 масс.%) в качестве проводящего наполнителя. Кроме того, соединение термическим сплавлением осуществляли при 410°C.

[00143] 3. Формирование слоев гелевого полимерного электролита и укладка

[00144] Биполярную батарею изготовили таким же образом, что и в Примере 1, с использованием произведенных ранее биполярных электродов.

[00145] Пример 6

[00146] Биполярную батарею изготовили таким же образом, что и в Примере 5, за исключением того, что в качестве проводящего наполнителя использовали тонкодисперсные частицы Аи (средний размер частиц: 10 нм).

[00147] Пример 7

[00148] Биполярную батарею изготовили таким же образом, что и в Примере 1, за исключением того, что каждый из токоотводов (толщина: 50 мкм) сформировали с трехслойной структурой в процессе наслоения двух самых внешних слоев (толщина каждого: 50 мкм) с использованием полиэтилена (температура размягчения: 115°C, температура плавления: 130°C) (70 масс.%) в качестве полимерного материала и тонкодисперсных частиц углерода (сажа Ketjen, средний размер частиц: 100 нм) (30 масс.%) в качестве проводящего наполнителя и внутреннего слоя (толщина: 50 мкм) с использованием полиимида (температура размягчения: 350°C, температура плавления: 400°C) (70 масс.%) в качестве полимерного материала и тонкодисперсных частиц углерода (сажа Ketjen, средний размер частиц: 100 нм) (30 масс.%) в качестве проводящего наполнителя.

[00149] Пример 8

[00150] 1. Приготовление суспензии положительного электрода

[00151] Суспензию положительного электрода высокой вязкости (вязкость: 100000 сП) приготовили добавлением соответствующего количества N-метил-2-пирролидона (НМЛ) в качестве регулирующего вязкость суспензии растворителя к твердому содержимому из LiMn2O4 (средний размер частиц: 5 мкм) (85 масс.%) в качестве активного материала положительного электрода, ацетиленовой сажи (5 масс.%) в качестве проводящей добавки и поливинилиденфторида (ПВдФ) (10 масс.%) в качестве связующего полимера. Температура размягчения и температура плавления ПВдФ составляют 134°C и 169°C соответственно.

[00152] 2. Приготовление суспензии отрицательного электрода

[00153] Суспензию отрицательного электрода высокой вязкости (вязкость: 100000 сП) приготовили добавлением соответствующего количества N-метил-2-пирролидона (НМЛ) в качестве регулирующего вязкость суспензии растворителя к твердому содержимому из плотного углерода (средний размер частиц: 5 мкм) (85 масс.%) в качестве активного материала отрицательного электрода, ацетиленовой сажи (5 масс.%) в качестве проводящей добавки и поливинилиденфторида (ПВдФ) (10 масс.%) в качестве связующего полимера. Температура размягчения и температура плавления ПВдФ составляют 134°C и 169°C соответственно.

[00154] 3. Формирование биполярных электродов

[00155] Токоотводи (толщина: 50 мкм) формировали с использованием полиэтилена (температура размягчения: 115°C, температура плавления: 130°C) (70 масс.%) в качестве полимерного материала и тонкодисперсных частиц углерода (сажи Ketjen, средний размер частиц: 100 нм) (30 масс.%) в качестве проводящего наполнителя. Суспензии высокой вязкости положительного и отрицательного электродов нанесли на токоотводи с использованием распределителя или стержневого устройства нанесения покрытия. Соединение термическим сплавлением токоотводов и слоев активного материала осуществляли при 160°C в течение 10 минут прессованием с давлением 6 МПа.

[00156] Биполярную батарею изготовили таким же образом, что и в Примере 1, за исключением указанных выше процессов.

[00157] Пример 9

[00158] Биполярную батарею изготовили таким же образом, что и в Примере 1, за исключением того, что токоотводи (толщина: 50 мкм) сформировали с использованием полипропилена (температура размягчения: 140°C, температура плавления: 155°C) (70 масс.%) в качестве полимерного материала и тонкодисперсных частиц углерода (30 масс.%) в качестве проводящего наполнителя. Кроме того, соединение термическим сплавлением осуществляли при 150°C.

[00159] Пример 10

[00160] Биполярную батарею изготовили таким же образом, что и в Примере 1, за исключением того, что токоотводи (толщина: 50 мкм) сформировали с использованием полипропилена (температура размягчения: 140°C, температура плавления: 155°C) (70 масс.%) в качестве полимерного материала и тонкодисперсных частиц углерода (30 масс.%) в качестве проводящего наполнителя. Кроме того, соединение термическим сплавлением осуществляли при 140°C.

[00161] Сравнительный пример 1

[00162] Биполярную батарею изготовили таким же образом, что и в Примере 1, за исключением того, что биполярные электроды сформировали с использованием токоотводов (толщина: 30 мкм) из металлической фольги из нержавеющей стали и нанесением электродных суспензий на токоотводи с помощью устройства нанесения покрытия.