1

Изобретение относится к установке для высокотемпературной обработки углеродных волокнистых материалов.

Известна установка для высокотемпературной обработки углеродных волокнистых материалов путем пропускания через них электрического тока, включающая корпус с отверстиями для ввода и вывода обрабатываемого материала, установленные в нем три токоподвода, выполненные в виде роликов, и механизм протягивания материала. В этой установке имеется возможность регулирования времени нагрева и выдержки материала за счет изменения расстояния между токоподводами в пределах от 6,3 до 152,4 мм, что позволяет иметь две тепловые зоны на обогреваемом участке нити, а также путем изменения скорости протягивания материала. Недостатком известной установки является то, что регулирование времени нагрева и выдержки материала при максимальной температуре можно производить перестановкой токоподводящих роликов только перед началом проведения высокотемпературной обработки; выполнение токонодводов в виде роликов ие позволяет производить это регулирование в процессе термообработки без нарушения герметичности. Кроме того, в известной установке в процессе термообработки затруднена регулировка времени нагрева и выдержки при максимальной температуре пуем изменения скорости протягивания волокнистого материала, так как это повлечет за собой как изменение времени выдержки материала, так и времени нагрева.

Цель изобретения - упрош.ение регулирования времени нагрева и выдержки волокнистого материала в процессе термообработки. Эта цель достигается выполнением токоподводов в виде поворотных кулачков.

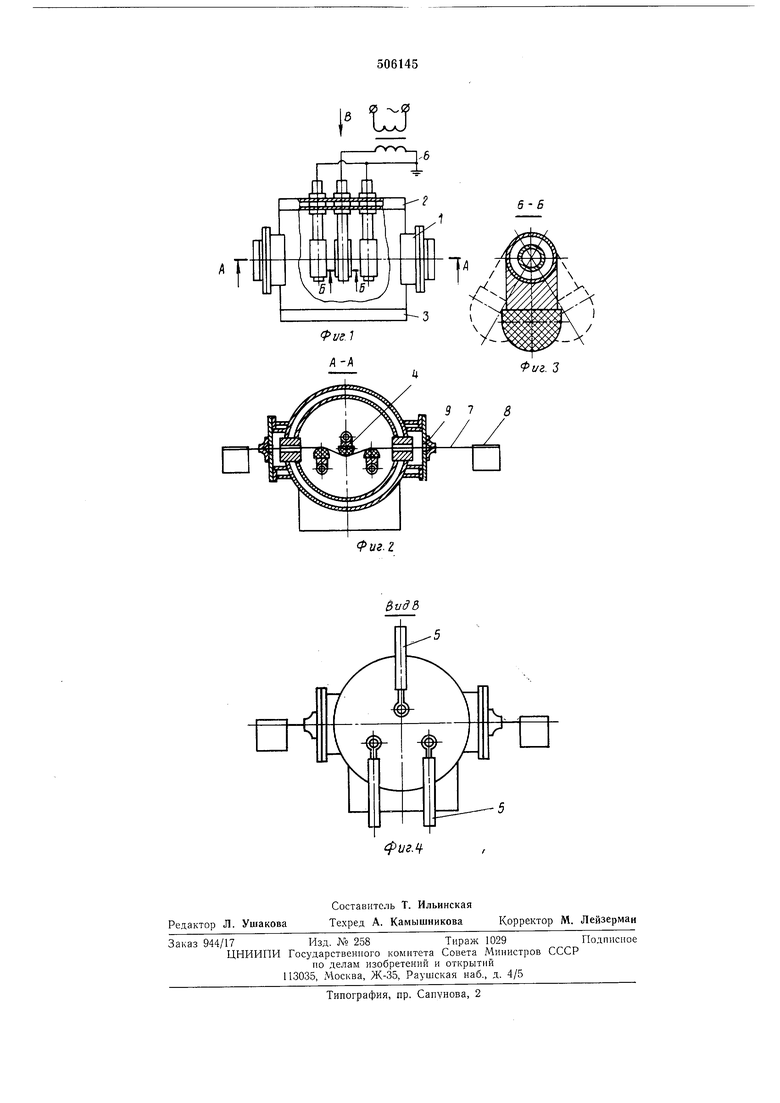

Выполнение токонодводов в виде поворотных кулачков позволяет, например, изменять расстояние между точками контакта от 5 до 160 мм в процессе термообработки, так как механизм поворота расположен спарунси герметичного корпуса и соединен с осью поворота кулачков. Ось поворота кулачков выведена из кориуса через герметичное уплотнение.

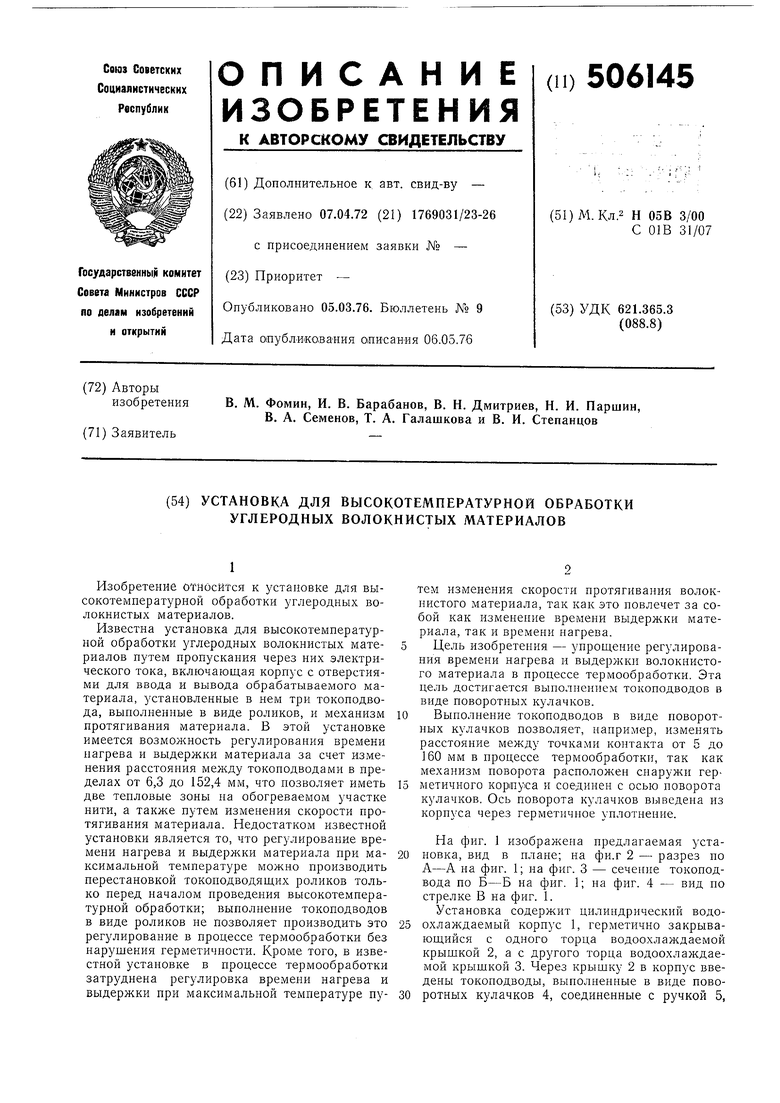

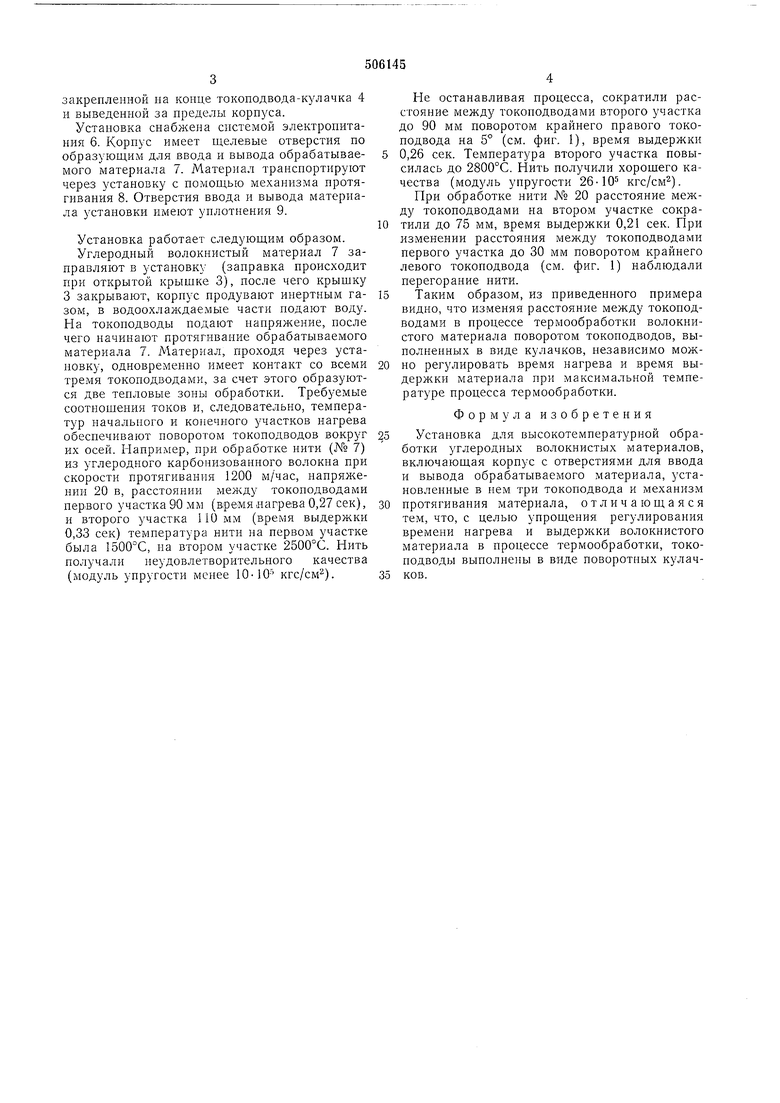

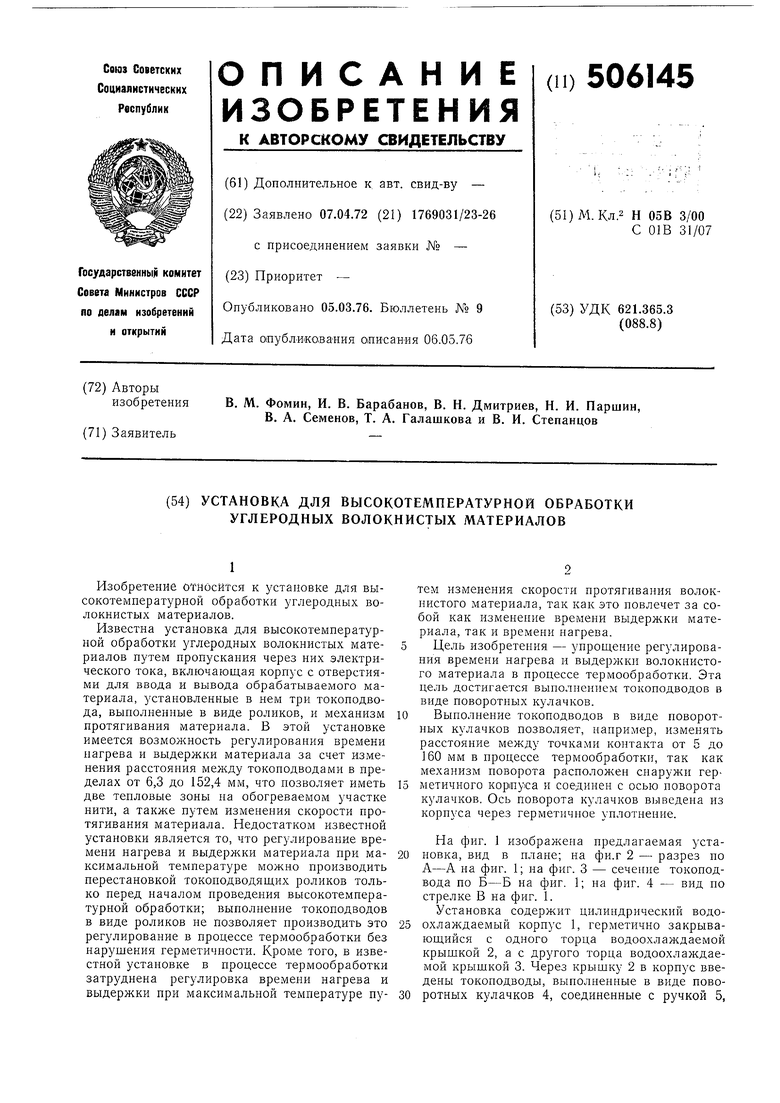

На фиг. 1 изображена иредлагаемая установка, вид в плане; на фи.г 2 - разрез по

А-А на фиг. 1; на фиг. 3 - сечение токоподвода по Б-Б на фиг. 1; на фиг. 4 - вид по

стрелке В на фиг. 1.

Установка содержит цилиндрический водоохлаждаемый корпус 1, герметично закрывающийся с одного торца водоохлаждаемой крышкой 2, а с другого торца водоохлаждаемой крышкой 3. Через крышку 2 в корпус введены токоподводы, выполненные в виде поворотных кулачков 4, соединенные с ручкой 5,

закрепленной на конце токоподвода-кулачка 4 и выведенной за пределы корпуса.

Установка снабжена снстемой электропитания 6. Корпус имеет щелевые отверстия по образующим для ввода и вывода обрабатываемого материала 7. Материал транспортируют через установку с помощью механизма протягивания 8. Отверстия ввода и вывода материала установки имеют уилотнения 9.

Установка работает следующим образом.

Углеродный волокнистый материал 7 заиравляют в установку (заиравка происходит при открытой крышке 3), после чего крышку 3 закрывают, кориус продувают инертным газом, в водоохлал :даемые части подают воду. На токоподводы подают напряжение, после чего начинают протягивание обрабатываемого материала 7. Материал, проходя через установку, одновременно имеет контакт со всеми тремя токоподводами, за счет этого образуются две тенловые зоны обработки. Требуемые соотношения токов и, следовательно, температур начального и конечного участков иагрева обеспечивают поворотом токоподводов вокруг их осей. Например, при обработке нити (№ 7) из углеродного карбонизоваииого волокна при скорости протягивания 1200 м/час, напряжении 20 в, расстоянии между токоподводами первого участка 90 мм (в1ремя нагрева 0,27 сек), и второго участка 110мм (время выдержки 0,33 сек) температура нити на нервом участке была 1500°С, иа втором участке 2500°С. Нить получали неудовлетворительного качества (модуль упругости менее 10-Ю- кгс/см).

Не останавливая процесса, сократили расстояние между токонодводами второго участка до 90 мм поворотом крайнего правого токоподвода иа 5° (см. фиг. 1), время выдержки 0,26 сек. Темиература второго участка повысилась до 2800°С. Нить получили хорошего качества (модуль упругости 2610 кгс/см).

При обработке нити N° 20 расстояние между токоиодводами на втором участке сократили до 75 мм, время выдержки 0,21 сек. При измеиеиии расстояиия между токоподводами первого участка до 30 мм поворотом крайнего левого токоподвода (см. фиг. 1) наблюдали перегорание нити.

Таким образом, из приведенного примера видно, что изменяя расстояние между токоподводами в процессе термообработки волокнистого материала поворотом токоподводов, выполненных в виде кулачков, независимо можно регулировать время нагрева и время выдержки материала при максимальной температуре процесса термообработки.

Формула изобретения

Установка для высокотемиературиой обработки углеродиых волокнистых материалов, включающая корпус с отверстиями для ввода и вывода обрабатываемого материала, установленные в нем три токоподвода и механизм

протягивания материала, отличающаяся тем, что, с целью упрощения регулирования времени нагрева и выдержки волокнистого материала в нроцессе термообработки, токонодводы выполнены в виде поворотных кулачков.

6- Б

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ ВЫСОКОТЕМПЕРАТУРНОЙ ОБРАБОТКИ ЖГУТА УГЛЕРОДНОГО ВОЛОКНА | 1983 |

|

SU1131263A1 |

| ЭЛЕКТРОНАГРЕВАТЕЛЬНЫЙ ЭЛЕМЕНТ | 1997 |

|

RU2138927C1 |

| ГИБКИЙ ТОКОПОДВОД, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И УСТРОЙСТВО ДЛЯ НАСЫЩЕНИЯ ЕГО ПИРОУГЛЕРОДОМ | 1991 |

|

RU2031548C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ МЕТАЛЛОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ЩЕЛОЧНО-ЗЕМЕЛЬНЫХ МЕТАЛЛОВ | 2007 |

|

RU2339716C1 |

| ВЫСОКОТЕМПЕРАТУРНАЯ ПРОХОДНАЯ ЭЛЕКТРОПЕЧЬ ДЛЯ ГРАФИТАЦИИ УГЛЕРОДНОГО ВОЛОКНА В ЗАЩИТНОЙ СРЕДЕ ИНЕРТНОГО ГАЗА | 2006 |

|

RU2354906C2 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ ВЫСОКОТЕМПЕРАТУРНОЙ ОБРАБОТКИ УГЛЕРОДНЫХ ЖГУТОВ | 2006 |

|

RU2324023C2 |

| ЛАБОРАТОРНАЯ ЛИНИЯ ПОЛУЧЕНИЯ И ИССЛЕДОВАНИЯ УГЛЕРОДНЫХ ВОЛОКОН | 2016 |

|

RU2639910C1 |

| УСТРОЙСТВО ДЛЯ ВЫСОКОТЕМПЕРАТУРНОЙ ОБРАБОТКИ УГЛЕРОДИСТЫХ МАТЕРИАЛОВ (ЭЛЕКТРОКАЛЬЦИНАТОР) | 2008 |

|

RU2396498C1 |

| Трубчатая электропечь | 1976 |

|

SU672218A1 |

| Электрический резистивный нагреватель и способ его изготовления | 1975 |

|

SU741484A1 |

Авторы

Даты

1976-03-05—Публикация

1972-04-07—Подача