1

Изобретение относится к электротехнике и касается конструкции электрического нагревателя на основе волокон, полученных путем термообработки целлюлозных волокнистых материалов. Изобретение может быть использовано в электротехнической промышленности при изготовлении низкотемпературных гибких нагревательных устройств с рабочей температурой до 500 С .

Известны электрические нагреватели, содержащие жесткую незлектропроводную несуШую основу, на которой расположена электропроводящая пленка или нагревательный элемент из углеродной токопроводящей жилы, закрепленный с помощью штырей, пазов и т. д. 1 .

Недостатком таких нагревателей является . сложность конструкции, низкая надежность ввиду разрушения элементов нагревателя при нагревах из-за разности коэффициентов термического расширения, а также истирания при вибрации и ударах. Кроме того, эти нагреватели имеют повышенную толщину из-за наложения нагревательного элемента на основу, Чак сверху ее, так и в пазах (в этом случае

возникает необходимость утолщения самой основы).

Способы изготовления таких нагревателей характеризуются раздельным изготовлением основы и нагревательного элемента (или материала для него) и последующим скреплением элементов конструкции. Недостатком этих способов является повышенная трудоемкость и сложность технологических операций. Например, при изготовлении электрического нагревателя на основе углеродной токопроводящей жилы, необходимо выполнить операции пропитки исходного волокна раствором катализатора, сушку , термическуи обработку заготовки, укладку легко повреждаемой токопроводяп ей жилы на несущую основу, закрепление жилы и электроизоляцию нагревателя.

Известен электрический нагреватель содержащий гибкую неэлектропроводную волокнистую основу из нитей, в которые вплетены гибкие

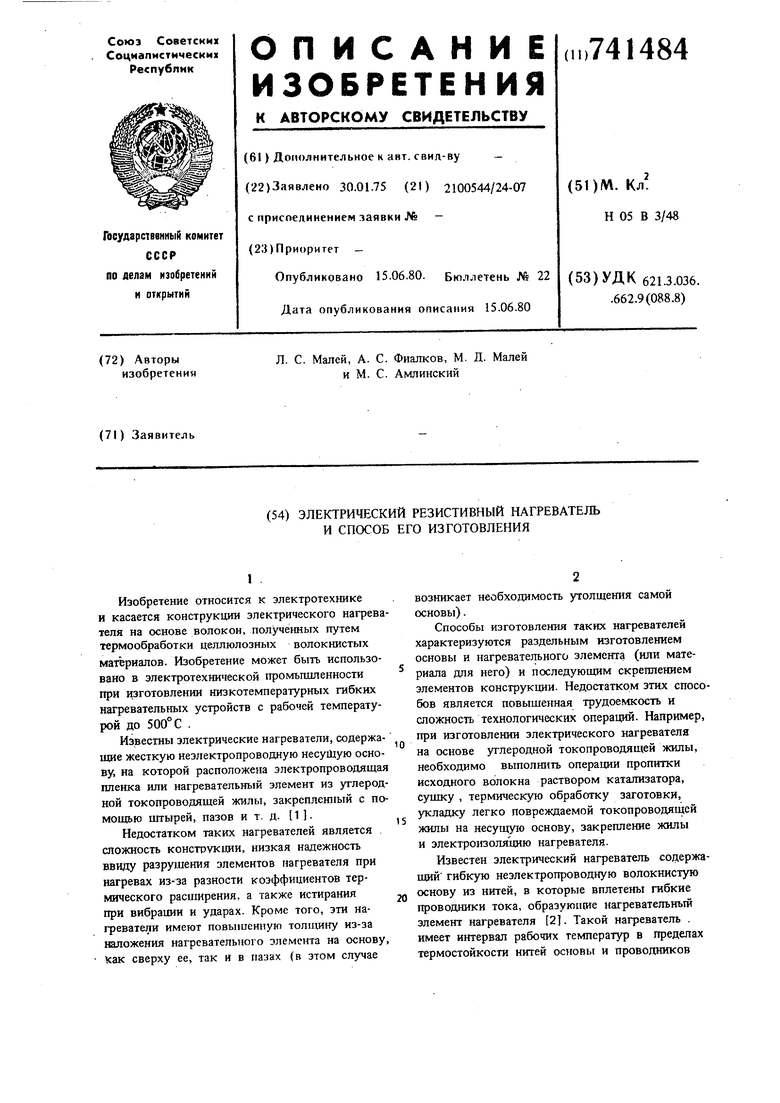

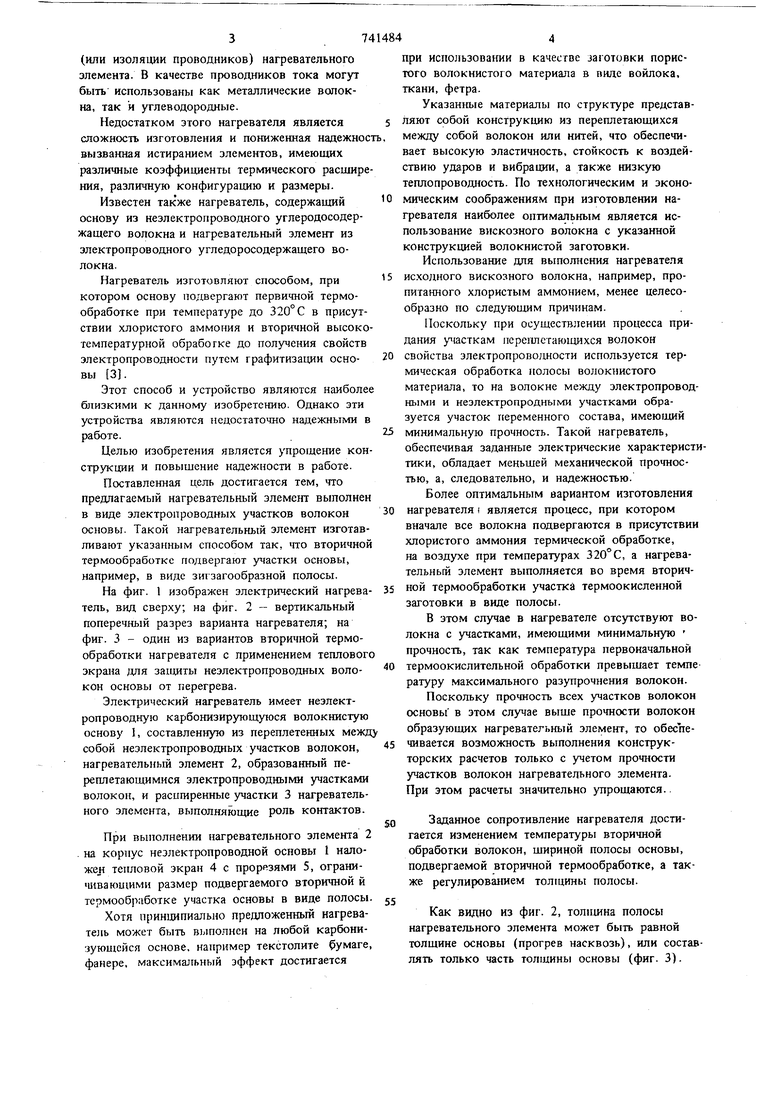

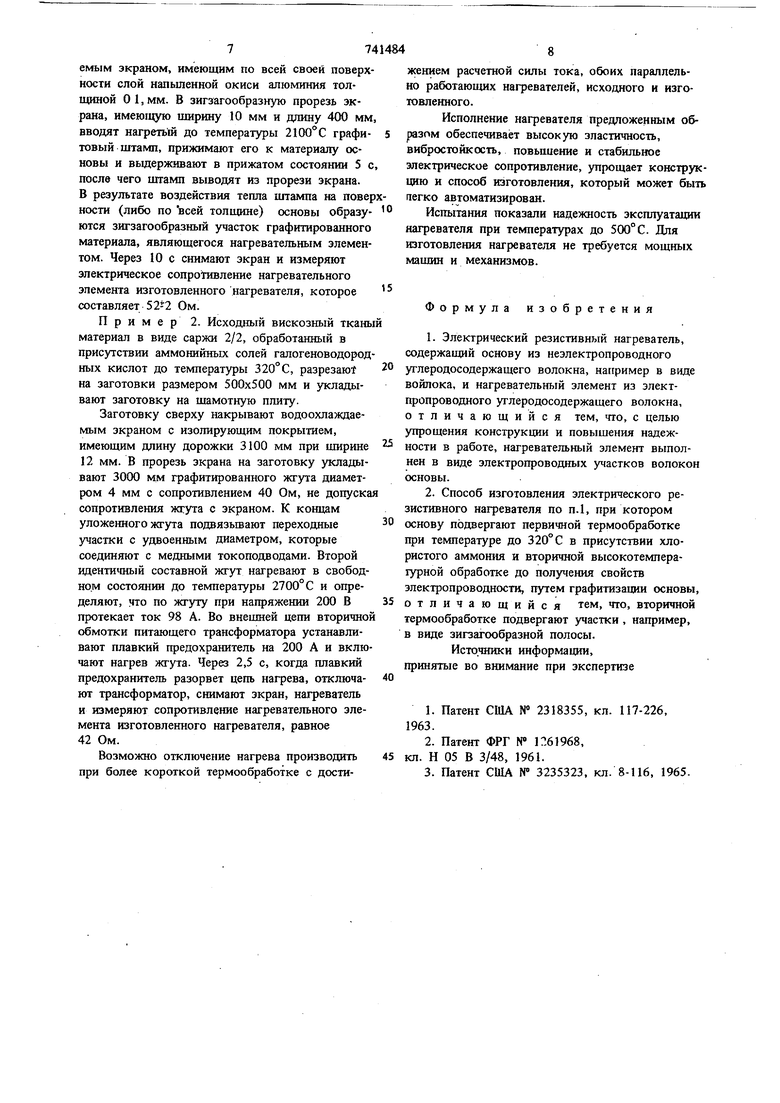

20 проводники тока, образующие нагревательный элемент нагревателя 2. Такой нагреватель . имеет интервал рабочих температур в пределах термостойкости нитей ос1говы и проводников 37 (или изоляции проводников) нагревательного элемента. В качестве проводников тока могут быть использованы как металлические волокна, так и углеводородные. Недостатком этого нагревателя является сложность изготовления и пониженная надежнос вызванная истиранием элементов, имеющих различные коэффициенты термического расшире ния, различную конфигурацию и размеры. Известен также нагреватель, содержащий основу из неэлектропроводного углеродосодержащего волокна и нагревательш 1Й элемент из электропроводного угледоросодержащего волокна. Нагреватель изготовляют способом, при котором основу подвергают первичной термообработке при температуре до 320° С в присутствии хлористого аммония и вторичной высоко температурной обрабогке до получения свойств электропроводности путем графитиза1щи основы 3. Этот способ и устройство являются наиболе близкими к данному изобретению. Однако эти устройства являются недостаточно надежными в работе. Целью изобретения является упрощение кон струкции и повьппение надежности в работе. Поставленная цель достигается тем, что предлагаемый нагревательный элемент выполнен в виде электропроводных участков волокон основы. Такой нагревательный элемент изготавливают указанным способом так, тго вторичной термообработке подвергают участки основы, например, в виде зигзагообразной полосы. На фиг. 1 изображен электрический нагреватель, вид сверху; на фиг. 2 вертикальный поперечный разрез варианта нагревателя; на фиг. 3 - один из вариантов вторичной термообработки нагревателя с применением теплового экрана дая защиты неэлектропроводных волокон основы от перегрева. Электрический нагреватель имеет неэлектропроводную карбонизирующуюся волокнистую основу 1, составленную из переплетенных межд собой неэлектропроводных участков волокон, нагревательный элемент 2, образованный переплетающимися электропроводными участками волокон, и расигаренные участкк 3 нагревательного .элемента, выполняющие роль контактов. При вьпюлнении нагревательного элемента 2 . на корпус неэлектропроводной основы 1 наложен тепловой экран 4 с прорезями 5, ограни«швающими размер подвергаемого вторичной и термообработке участка основы в виде полосы. Хотя принципиально предложенный нагреватель может быть выполнен на любой карбонизующейся основе, например текстолите бумаге, фанере, максимальный эффект достигается при использовании в качестве заготовки пористого волокнистого материала в виде войлока, ткани, фетра. Указанные материалы по структуре представляют собой конструкцию из переплетающихся между собой волокон или нитей, что обеспечивает высокую эластичность, стойкость к воздействию ударов и вибрации, а также низкую теплопроводность. По технологическим и экономическим соображениям при изготовлении нагревателя наиболее оптимальным является использование вискозного волокна с указанной конструкцией волокнистой заготовки. Использование для выполнения нагревателя ис.ходного вискозного волокна, например, пропитанного хлористым аммонием, менее целесообразно по следующим причинам. Поскольку при осуществлении процесса придания участкам перегшетающихся волокон свойства электропроводности используется термическая обработка полосы волокнистого материала, то на волокне между электропроводными и неэлектропродными участками образуется участок переменного состава, имеютдий минимальную прочность. Такой нагреватель, обеспечивая заданные электрические характериститики, обладает меньщей механической прочностью, а, следовательно, и надежностью. Более оптимальным вариантом изготовления нагревателя t является процесс, при котором вначале все волокна подвергаются в присутствии хлористого аммония термической обработке, на воздухе при температурах , а нагревательный элемент выполняется во время вторичной термообработки участка термоокисленной заготовки в виде полосы, зтом случае в нагревателе отсутствуют волокна с участками, имеющими минимальную прочность, так как температура первоначальной термоокислительной обработки превышает температуру максимального разупрочнения волокон. Поскольку прочность всех участков волокон основы в этом случае выше прочности волокон образующих нагреватегьный элемент, то обеспечивается возможность выполнения конструкторских расчетов только с учетом прочности участков волокон нагревательного элемента. При этом расчеты значительно упрощаются. Заданное сопротивление нагревателя достигается изменением температуры вторичной обработки волокон, шириной полосы основы, подвергаемой вторичной термообработке, а также регулированием толщины полосы. Как видно из фиг. 2, толншна полосы нагревательного элемента может быть равной толщине основы (прогрев насквозь), или составлять только часть толщины основы (фиг. 3).

ляется Bapnairr, когда волокна, входящие в полосу нагреваемого элемента, во время втортной термообработки нагревают до температур фафитации, например 1700-3000°С. В этом случае нагреватель имеет стабильное электрическое сопротивление, не изменяющееся при длительном хранении на .

Для выполнения варианта одновременно с термообработкой части основы со стороны экрана осущестЛ1ЯЮТ интенсивное охлаждение ее с противоположной стороны, точно устанавливая требуемую продолжительность теплового воздействия на основу. Время и темперутуру нагрена выбирают таким образом, чтобы в графитовое состояние перешла только часть толщины основы в пределах ширины токопроводящей жилы нагревательного элемеша, а противополож ная часть не перетерпела изменений и осталась неэлектропроводной. Данный вариант может быть осуществлен при выполнении нагревателя на охлаждаемой платформе или путем пропитки исходной заготовки со стороны, противоположной нагреву, веществом, интенсивно поглощающим тепло при возгонке или 1)азложении. В качестве такого вещества может быть выбран хлористый аммоний, интенсивно возгоняющийся при 337,6°С, т. е. температуре, гарантирующей диэлектрические качества защитного слоя. В определенных случаях может быть использован лед или вода. Однако применение хлористого аммония имеет преимущество в том, что образующиеся пары служат одновременно защитной атмосферой и способствуют ускоре1шю процесса графитащ1И соответствующей части основы. При выполнении нагревательного элемента в условиях последнего варината несколько возрастает верюятность увеличенной зоны переменного состава, что подтверждается отклонением электрического сопротивления элемента от заданного номинала в пределах ± 79%. Однако в данном случае получают наиболее оптимальный нагреватель нап11авлертного действия, в котором нагревательный элемент электрически и тегшо- 45

изолирован со всех сторон, кроме рабочей. Кроме того, значительно упрощается электроизоляция всего нагревателя.

Важной особенностью предлагаемого электрического нагревателя является самоликвидация местных перегревов нагревательного элемента при частичном повреждении токопроводящей жилы, которая реализуется следующим образом.

Частичное повреждение токопроводящей жилы нагревательного элемента увеличивает тепловыделение в месте повреждения, за счет чего снижается сопротивление расположенных

состава, воспринимающих на себя токовую нагрузку и прекращающих дальнейший разогрев.

При внезапных разрущениях токопроводящей жилы образующиеся электрические дуги графитируют расположенный рядом участок зоны переменного состава и основы, замыкая цепь нагревательного элемента и предотвращая выход

при приложении к нагревателю по плоскости сжимающего усилия. При этом увеличивается число контактов волокон и контакты уплотняются. Ввиду поперечного, в основном, прохождения тока через волокна нагреватель имеет повышенное сопрот1геление.

Пример 1. Берут обработанный .в присутствии аммонийных солей галогеноводородных кислот при температуре 320°С вискозньп неткапевый матери в виде войлока с толщиной заготовки 6 мм и pa3MepaNm 100 х 300 м.. Заготовку укладывают на шамотную плитку и накрывают сверху алюминиевым водоохлажда з строя всего нагревателя. В случае повреждения разделяющих токопроводящие полосы - дорожки неэлектротфоводных участок основы (нагрев их до появления электропроводности) произойдет короткое замыкание токопроводящих дорожек со снижекием общего сопротивления нагревателя. В этом случае, вриду увеличения силы тока, протекающего по нагревателю, произойдет отключение нагревателя плавким предохранителем или тепловым реле. Аналогичное отключение происходит и при образовании между соседними токопроводящими дорожками, что практически исключено. После изменения величины питающего напряжения и .1 плавкого предохранителя возможна дальнейшая эксплуата1щя иагревателя. Расстояние между полосами-дорожками нагревательного элемента во избежат1е электрического пробоя выбирается на основании общих правил, с учетом сопротивлетш неэлектро проводной основы, составляющего ЫО - ЫОЪм.см, и питающего напряжения. Учитывая, что в оптимальном варианте реализации нагревателя в качестве основы служит термоокисленньгй при температурах до 320 С и даже 500°С волокнистый материал, для сохранении при эксплуаташш всех достигнутых и проверенных при изготовлении нагревателя характеристик допустимая рабочая температура нагревателя не должна превышать температуру термо окислитель ной обработки, Важной особенностью предложенного нагревателя является определяемая характером взаимных контактов электропроводных участков волокон способность снижать свое сопротивление 77 емым экраном, имеющим по всей своей поверхности слой напыленной окиси алюминия толщиной О 1, мм. В зигзагообразную прорезь экрана, имею1цую ширину 10 мм и длину 400 мм вводят нагретый до температуры графитовый щтамп, прижимают его к материалу основы и вьодерживают в прижатом состоянии 5 с после чего штамп выводят из прорези экрана. В результате воздействия тепла штампа на повер ности (либо по всей толщине) основы образуются зигзагообразный участок графитированного материала, являющегося нагревательным элементом. Через 10 с снимают экран и измеряют электрическое сопротивление нагревательного элемента изготовленного нагревателя, которое составляет 52-2 Ом. Пример 2. Исходный вискозный тканы материал в виде саржи 2/2, обработанный в присутствии аммонийных солей галогеноводород ных кислот до температуры 320° С, разрезают на заготовки размером 500x500 мм и укпащ,вают заготовку на шамотную плиту. Заготовку сверху накрывают водоохлаждаемым экраном с изолирующим покрытием, имеющим длину дорожки 3100 мм при ишрине 12 мм. В прорезь экрана на заготовку укладывают 3000 мм графитированного жгута диаметром 4 мм с сопротивлением 40 Ом, не допуска сопротивления жгута с экраном. К концам уложенного жгута подвязьшают переходные участки с удвоенным диаметром, которые соединяют с медными токоподводами. Второй идентичный составной жгут нагревают в свободном состоянии до температуры 2700° С и определяют, что по жгуту при напряжении 200 В протекает ток 98 А. Во внешней цепи вторично обмотки питающего трансформатора устанавливают плавкий предохранитель на 200 А и вклю чают нагрев жгута. Через 2,5 с, когда плавкий предохранитель разорвет цепь нагрева, отключают трансформатор, снимают экран, нагреватель и измеряют сопротивление иагревательного элемента изготовленного нагревателя, равное 42 Ом. Возможно отключение нагрева производить при более короткой термообработке с достижением расчетной силы тока, обоих параллельно работающих нагревателей, исходного и изготовленного. Исполнение нагревателя предложенным образом обеспечивает высокую эластичность, вибростойкость, повышение и стабильное электрическое сопротивление, упрощает конструкцию и способ изготовления, который может быть легко автоматизирован. Испытания показали надежность эксплуатации нагревателя при температурах до 500°С. Для изготовления нагревателя не требуется мощных машин и механизмов. Формула изобретения 1.Электрический резистивный нагреватель, содержащий основу из неэлектропроводного углеродосодержащего волокна, нанример в виде войлока, и нагревательный элемент из электпропроводного углеродосодержащего волокна, отличающийся тем, что, с целью упрощения конструкции и повышения надежности в работе, нагревательный элемент выполнен в виде электропроводных участков волокон основы. 2.Способ изготовления электрического резистивного нагревателя по п.1, при котором основу подвергают первичной термообработке при температуре до 320° С в присутствии хлористого аммония и вторичной высокотемпературной обработке до получения свойств электропроводности, путем графитизации основы, отличающийся тем, что, вторичной термообработке подвергают участки , например, в виде зигзагообразной полосы. Исто.чники информации, принятые во внимание при экспертизе 1.Патент США № 2318355, кл. 117-226, 1963. 2.Патент ФРГ N 1П61968, кл. Н 05 В 3/48, 1961. 3.Патент США № 3235323, кл. 8-116, 1965.

3

Л

-г

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления проводника | 1979 |

|

SU807389A1 |

| Теплоизоляционный углеродный волок-НиСТый МАТЕРиАл и СпОСОб ЕгО изгОТОВ-лЕНия | 1979 |

|

SU834277A1 |

| Гибкий электронагреватель | 1982 |

|

SU1056477A1 |

| Способ получения пористых углеродных изделий | 1976 |

|

SU738994A1 |

| Резистивный электронагреватель для печей | 1977 |

|

SU684788A1 |

| Способ получения углеродной ткани | 1976 |

|

SU607855A1 |

| Нагревательное устройство | 1980 |

|

SU899680A1 |

| Устройство для графитации углеродных волокнистых материалов | 1980 |

|

SU931859A1 |

| Высокотемпературная электропечь сопротивления | 1977 |

|

SU678729A2 |

| Нагревательное устройство | 1973 |

|

SU527032A1 |

5

г

Авторы

Даты

1980-06-15—Публикация

1975-01-30—Подача