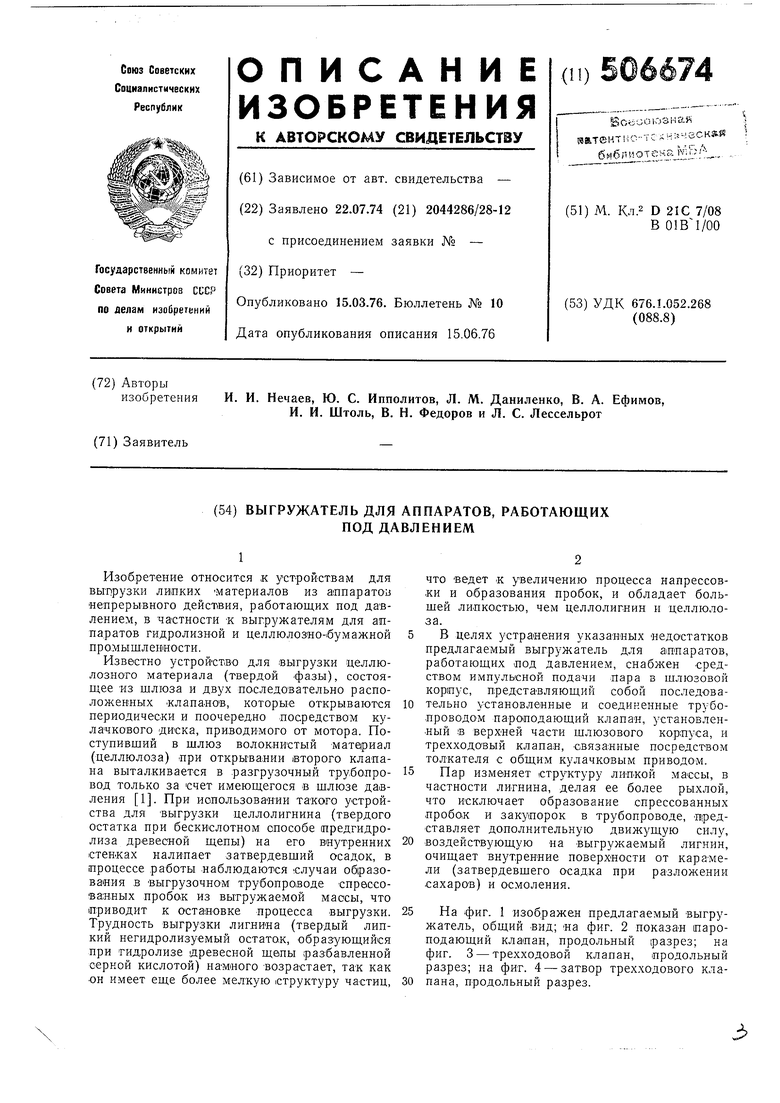

Выг.ружатель, вертикально прикреплениый к днищу аппарата, содержит шлюзовой корпус, включающий щлюз 1 и .патрубок 2, и последовательно установленные запорные клапаны 3 и 4, периодически и пооче1ред но открывающиеся посредством кулачкового привода 5, приводимого во вращение от электродвигателя 6 через индукторную муфту скольжения 7 и редуктор 8. В верхней части щлюза закреплен парооодающий клапан 9, соединенный паропроводом 10 с трехходовым клапаном 11, приводимым в действие от кулачкового привода 5.

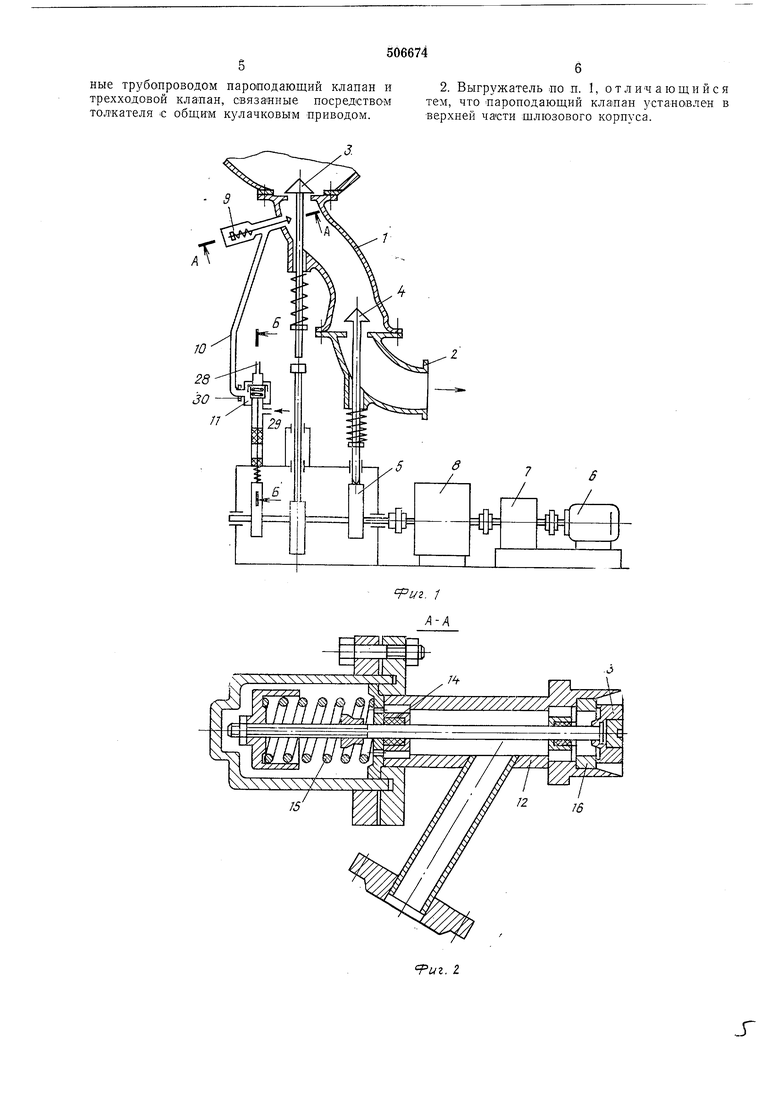

Пароподающий клапан (см. фиг. 2) включает герметично закрытый корпус 12 и клапан 13 со штоком, 1вьшолненные из кислотостойкого материала, подщипники 14 из углеграфита, позволяющие обеспечить длительную и .надежную работу клапана в условиях агрессивной среды высокой температуры и отсутствия смазки, и пружину 15, -постоянно прижимающую клапан 13 со штокам к седлу 16.

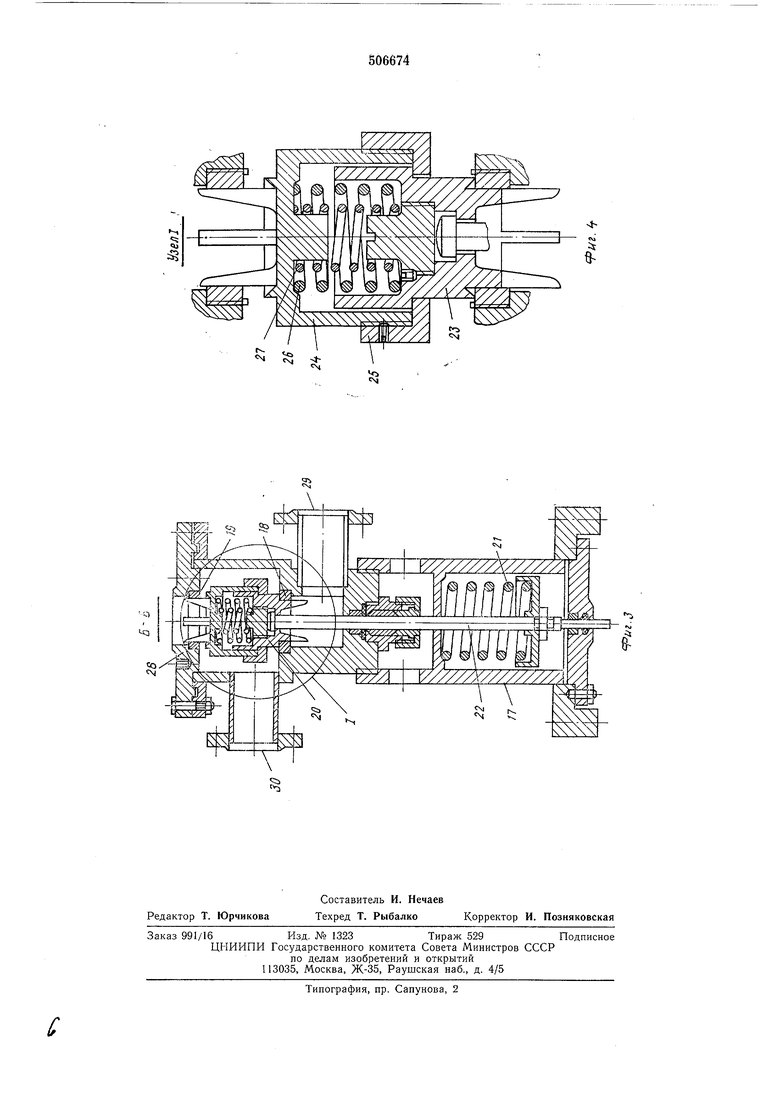

Трехходовой клапан (см. -фиг. 3) включает корпус 17, седла 18 и 19, укрепленные внутри корпуса, золотник 20 и пружияу 21, прижимающзю золотпик к седлу 18 через толкатель 22. Золотник (см. фиг. 4) представляет собой подпружиненный затвор, состоящий из корпуса 23, крышки 24, гайки 25 и пружин сжатия 26 и 27.

Работает выгружатель следующим образом.

При открывании кулачковым приводом 5 клапана 3 липкая масса, -например лигнин, под давлением поступает из аппарата в щлюз 1. При дальнейшем вращении кулачкового привода клапан 3 закрывается и открывается клапан 4. Лигнин, находящийся в щлюзе под действием избыточного давления, выбрасывается в полость патрубка 2, находящегося под действием атмосферного давления, и далее идет в трубопровод и сборники (не показаны на фигурах).

В момент открывания .клапана 4 начинает работать система подачи пара: от кулачкового привода через толкатель 22 золотник 20, постоянно прижатый пружиной 21 к седлу 18, начинает подниматься. При этом кольцевой пояс корпуса 23 перемещается внутри седла 18, а крыщка 24, перемещаясь вверх, уплотняющей кромкой плотно прижимается к седлу 19 и перекрывает штуцер 28, связанный с атмосферой. При дальнейшем перемещении толкателя 22 начинает перемещаться корпус 23, сжимая пружины 26 и 27. При этом кольцевой пояс корпуса 23 выходит из седла 18 и пропускает пар, поступающий из магистрали через щтуцеры 29 и 30 в паропровод ,10 и далее в пароподающий клапан 9. Обладая избыточным давлением пар, преодолевая сопротивление пружины 15, открывает клапан 13 и поступает в шлюз 1. Поступивший в щлюз

пар разрыхляет остающийся лигнин, очищает внзтренние стенки еыгружателя от карамели и смол и своим давлением выбрасывает остатки разрыхленного лигнина через патру-бок 2.

С последующим поворотом кулачков толкатель 22 золотника 20 под действием пружины 21 начинает перемещаться вниз и увле,кает за собой корпус 23, при этом крышка 24 под

действием пружин 26 и 27 остается прижатойк седлу 19. Как только кольцевой пояс корпуса 23 войдет в седло 18 и перекроет доступ пара из штуцера 29, начинает перемещаться крышка 24, влекомая .корпусом 23 через гайку 25. При этом через штуцер 28 открывается сообщение с атмосферой и остатки пара из полости клапана 9 и паропровода 10 выбрасываются через щтуцеры 30 и 28 в атмосферу. При падении давления в полости клапана

9 клапан 13 под действием пружины 15 закрывается, прижимаясь к седлу 16. По .мере дальнейшего вращения кулачкового привода 5 закрывается клапан 4, весь цикл повторяется.

Предлагаемый выгружатель позволяет осуществить надежную и бесперебойную выгрузку липких материалов, например литнина, из аппаратов под давлением, а также устранить вынужденные простои из-за налипания на его

внутренние стенки затвердевших осадков и образования (апрессованных оробок, вызывающих закупорку выгрузочного трубопровода.

В процессе работы выгружателя при разгрузке целлолигниаа возможны простои в ос

новиом из-за образования напрессованных пробок, в меньшей степени из-за налипания затвердевшего осадка и смол.

Ориентировочный подсчет при учете достоипств и недостатков предлагаемого выгружателя показывает, что его применение позволяет увеличить время бесперебойной выгрузки таких липких веществ, как лигнин, минимум на 30%, что в свою очередь дает возможность значительно повысить выпуск

продукции гидролиза в единицу времени.

Источники информации, принятые

во внимание три экспертизе 1. Патент № 966918, ФРГ, 55Ь 2/60, от 19.09.57.

Формула изобретения

1. Выгружатель для аппаратов, работающих под давлением, например варочных котлов, включающий шлюзовой корпус с двумя запорными клапанами, связанными с общим кулачковым приводом, отличающийся

тем, что, с целью устранения налипания выгружаемого материала и образования пробок при бесперерывной работе выгружателя, он снабжен средством импульсной подачи naipa в щлюзовой корпус, представляющим собой

последовательно установленные и соединенные трубопроводом пароподающий клапан и трехходовой клаэтан, связанные посредством толкателя -с обш,иМ кулачковым приводом.

2. Выгружатель по п. 1, отличающийся тем, что пароподающий клапан установлен в верхней части шлюзового корпуса.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического управления процессом непрерывного гидролиза растительного сырья | 1976 |

|

SU591511A1 |

| Силовая установка | 1988 |

|

SU1677351A1 |

| Способ предотвращения виляния прицепов автопоезда | 1984 |

|

SU1221005A1 |

| Устройство для выдачи сжатых газов | 1982 |

|

SU1021855A1 |

| КУЛАЧКОВЫЙ ПРИВОД ПРОДУВОЧНОГО КЛАПАНА ПОРШНЕВОГО ДВУХТАКТНОГО ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ С КРИВОШИПНО-КАМЕРНОЙ ПРОДУВКОЙ | 2000 |

|

RU2219356C2 |

| Газораспределительный механизм и впускной клапан поршневого привода | 2016 |

|

RU2629343C1 |

| Устройство для загрузки и разгрузки аппаратов, работающих под давлением или вакуумом | 1937 |

|

SU59035A1 |

| Аппарат для гидролиза растительного сырья | 1990 |

|

SU1722520A1 |

| Система управления гидравлическимпРЕССОМ | 1977 |

|

SU812602A2 |

| Регулируемая контурная тепловая труба | 2021 |

|

RU2757740C1 |

Авторы

Даты

1976-03-15—Публикация

1974-07-22—Подача