Изобретение относится к безрельсовому наземному транспорту, а именно к автотракторным поездам, и может быть использовано при конструировании прицепов.

Цель изобретения - улучшение управляемости транспортного средства.

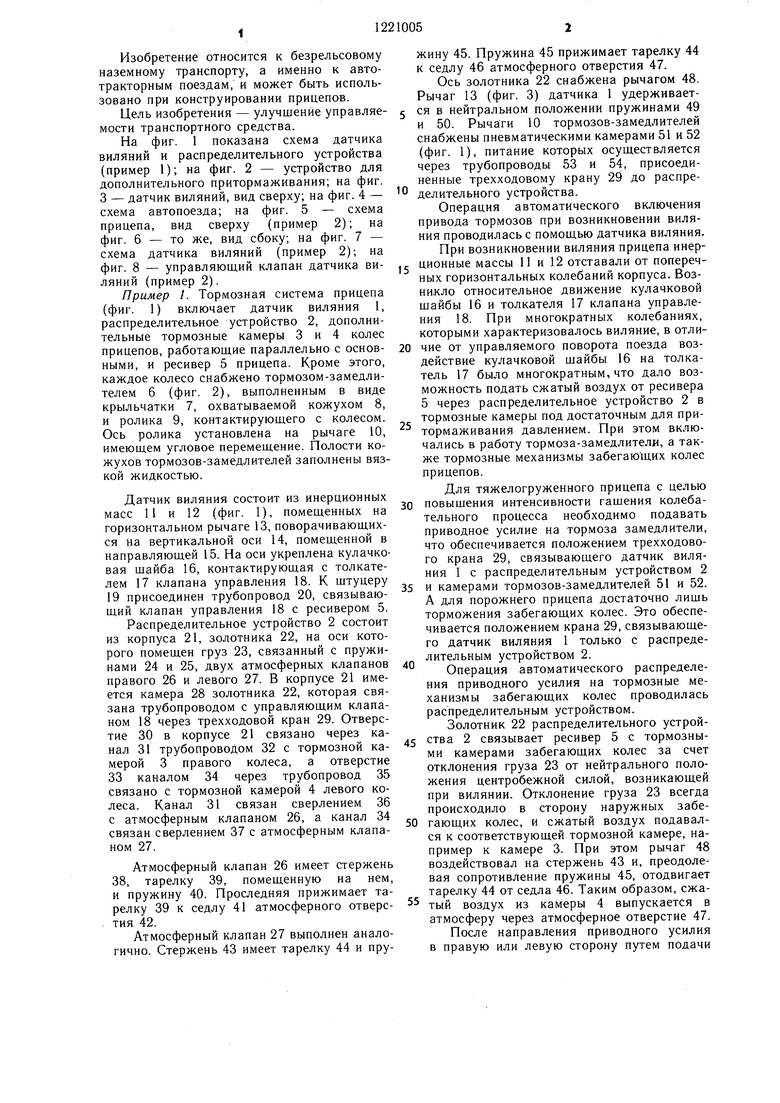

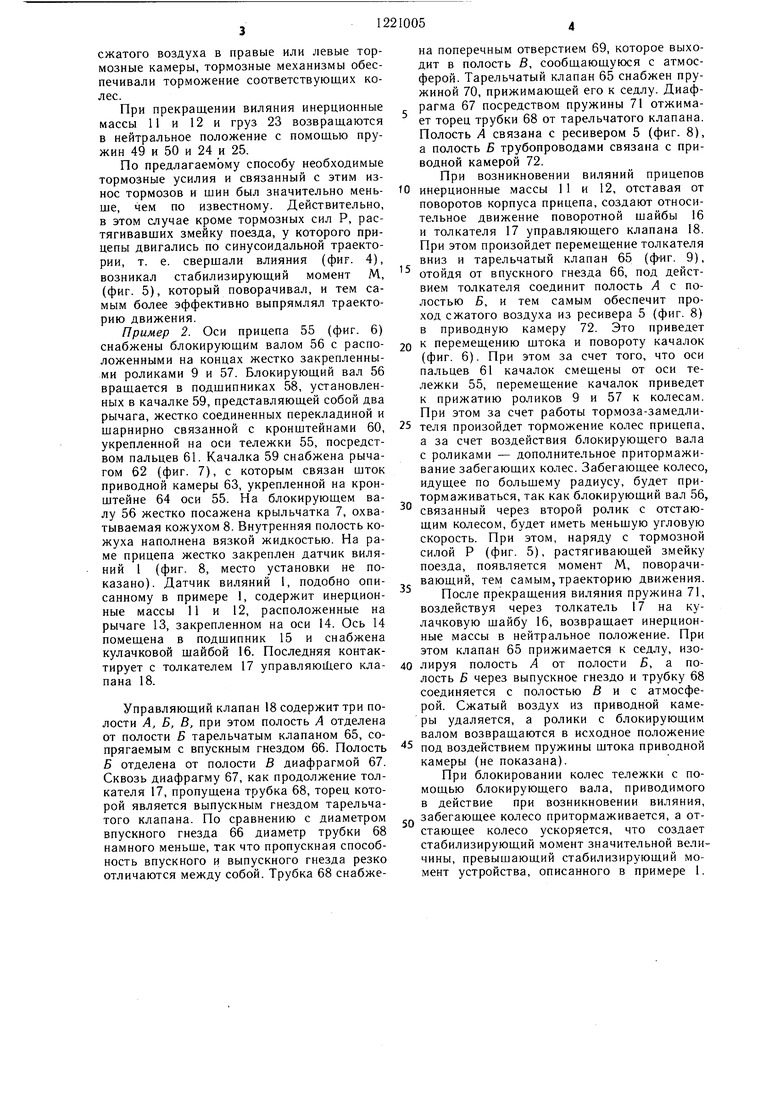

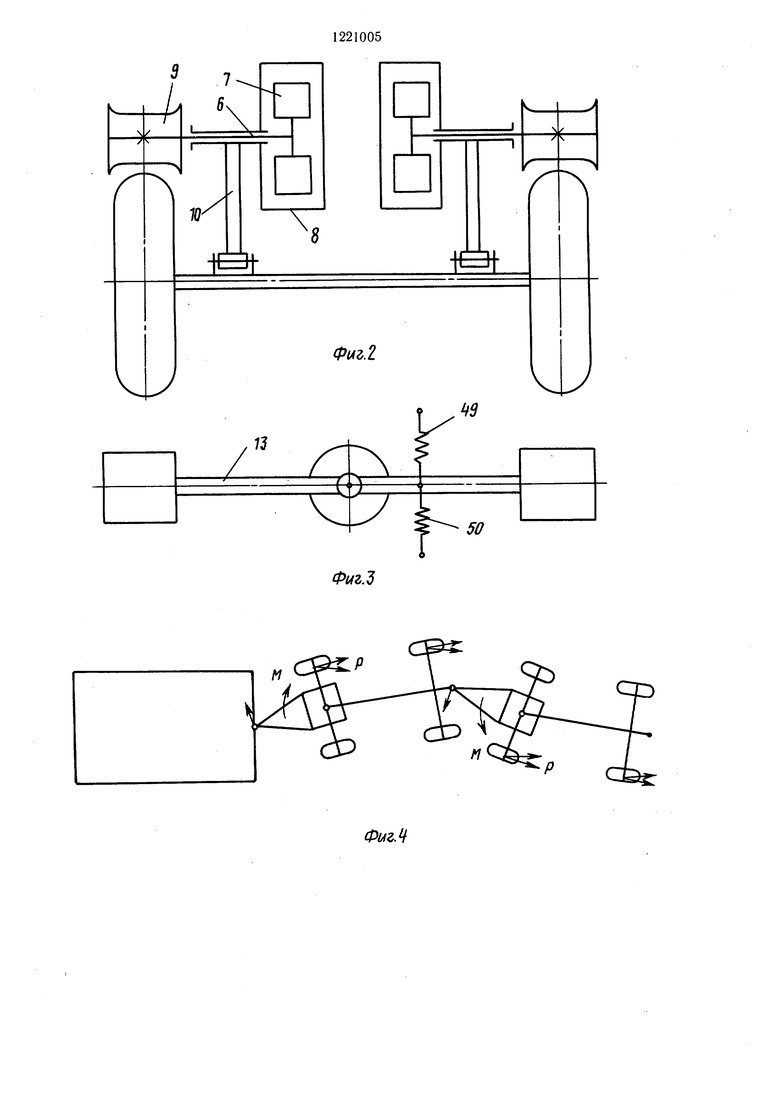

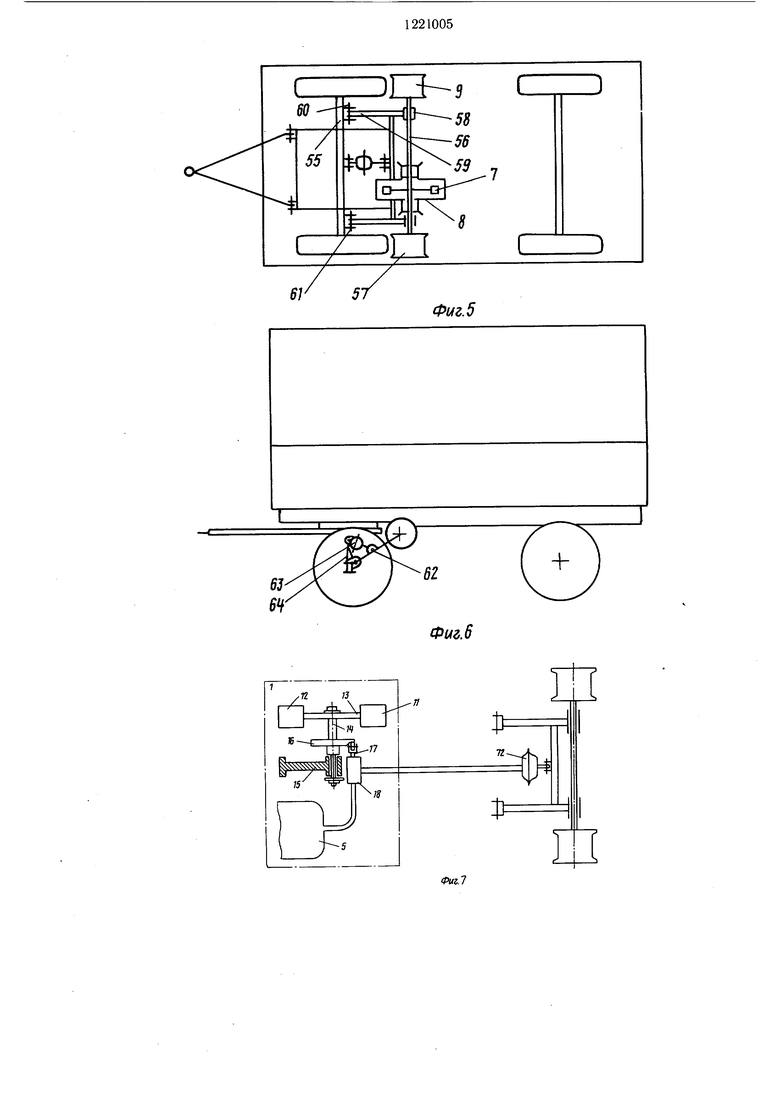

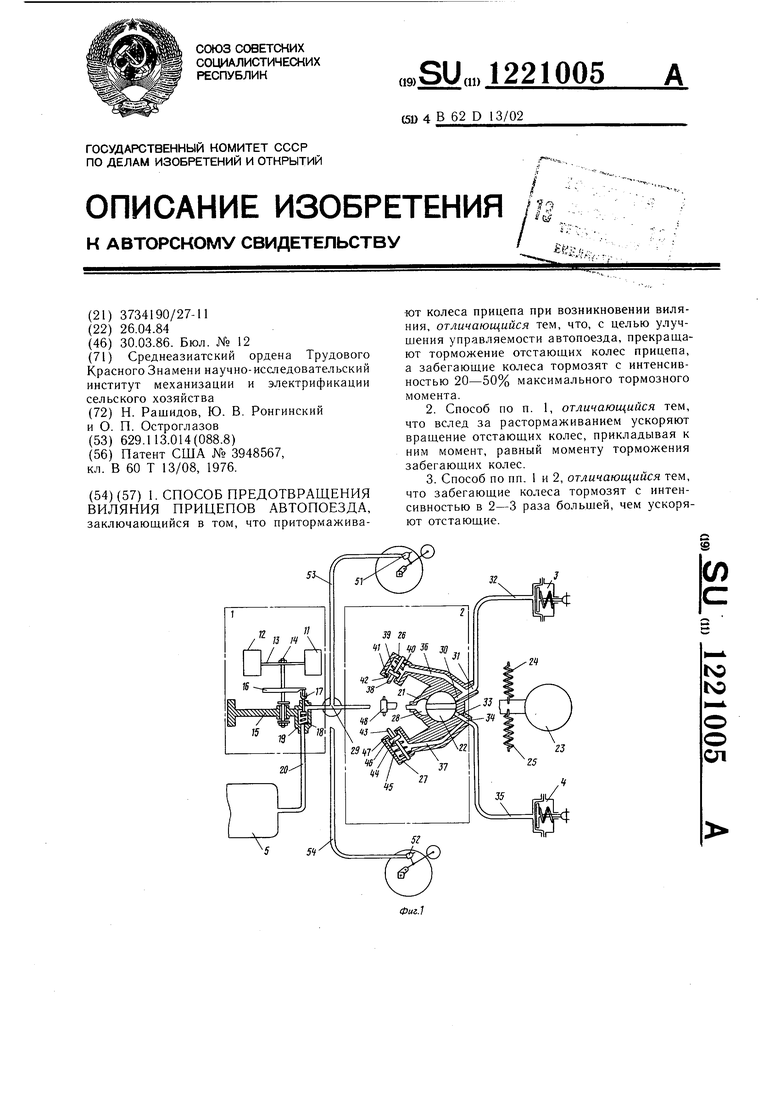

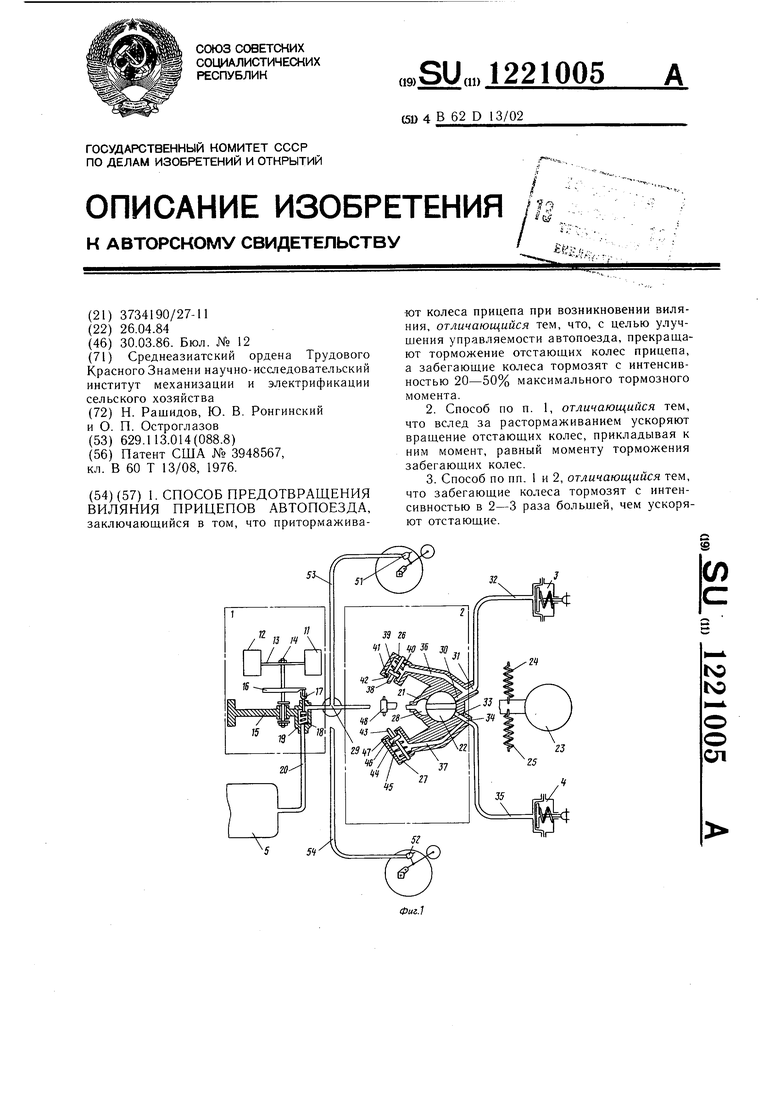

На фиг. 1 показана схема датчика виляний и распределительного устройства (пример 1); на фиг. 2 - устройство для дополнительного притормаживания; на фиг. 3 - датчик виляний, вид сверху; на фиг. 4 - схема автопоезда; на фиг. 5 - схема прицепа, вид сверху (пример 2); на фиг. 6 - то же, вид сбоку; на фиг. 7 - схема датчика виляний (пример 2); на фиг. 8 - управляющий клапан датчика виляний (пример 2).

Пример 1. Тормозная система прицепа (фиг. 1) включает датчик виляния 1, распределительное устройство 2, дополнительные тормозные камеры 3 и 4 колес прицепов, работающие параллельно с основными, и ресивер 5 прицепа. Кроме этого, каждое колесо снабжено тормозом-замедлителем 6 (фиг. 2), выполненным в виде крыльчатки 7, охватываемой кожухом 8, и ролика 9, контактирующего с колесом. Ось ролика установлена на рычаге 10, имеющем угловое перемещение. Полости кожухов тормозов-замедлителей заполнены вязкой жидкостью.

Датчик виляния состоит из инерционных масс 11 и 12 (фиг. 1), помещенных на горизонтальном рычаге 13, поворачивающихся на вертикальной оси 14, помещенной в направляющей 15. На оси укреплена кулачковая шайба 16, контактирующая с толкателем 17 клапана управления 18. К штуцеру 19 присоединен трубопровод 20, связывающий клапан управления 18 с ресивером 5.

Распределительное устройство 2 состоит из корпуса 21, золотника 22, на оси которого помещен груз 23, связанный с пружинами 24 и 25, двух атмосферных клапанов правого 26 и левого 27. В корпусе 21 имеется камера 28 золотника 22, которая связана трубопроводом с управляющим клапаном 18 через трехходовой кран 29. Отверстие 30 в корпусе 21 связано через канал 31 трубопроводом 32 с тормозной камерой 3 правого колеса, а отверстие 33 каналом 34 через трубопровод 35 связано с тормозной камерой 4 левого колеса. Канал 31 связан сверлением 36 с атмосферным клапаном 26, а канал 34 связан сверлением 37 с атмосферным клапаном 27.

Атмосферный клапан 26 имеет стержень 38, тарелку 39, помещенную на нем, и пружину 40. Проследняя прижимает тарелку 39 к седлу 41 атмосферного отверстия 42.

Атмосферный клапан 27 выполнен аналогично. Стержень 43 имеет тарелку 44 и пружину 45. Пружина 45 прижимает тарелку 44 к седлу 46 атмосферного отверстия 47.

Ось золотника 22 снабжена рычагом 48. Рычаг 13 (фиг. 3) датчика 1 удерживается в нейтральном положении пружинами 49 и 50. Рычаги 10 тормозов-замедлителей снабжены пневматическими камерами 51 и 52 (фиг. 1), питание которых осуществляется через трубопроводы 53 и 54, присоединенные трехходовому крану 29 до распределительного устройства.

Операция автоматического включения привода тормозов при возникновении виляния проводилась с помощью датчика виляния. При возникновении виляния прицепа инерг ционные массы 11 и 12 отставали от поперечных горизонтальных колебаний корпуса. Возникло относительное движение кулачковой щайбы 16 и толкателя 17 клапана управления 18. При многократных колебаниях, которыми характеризовалось виляние, в отли0 чие от управляемого поворота поезда воздействие кулачковой щайбы 16 на толкатель 17 было многократным, что дало возможность подать сжатый воздух от ресивера 5 через распределительное устройство 2 в тормозные камеры под достаточным для притормаживания давлением. При этом включались в работу тормоза-замедлители, а также тормозные механизмы забегающих колес прицепов.

Для тяжелогруженного прицепа с целью

0 повыщения интенсивности гашения колебательного процесса необходимо подавать приводное усилие на тормоза замедлители, что обеспечивается положением трехходового крана 29, связывающего датчик виляния 1 с распределительным устройством 2

и камерами тормозов-замедлителей 51 и 52. А для порожнего прицепа достаточно лишь торможения забегающих колес. Это обеспечивается положением крана 29, связывающего датчик виляния 1 только с распределительным устройством 2.

Операция автоматического распределения приводного усилия на тормозные механизмы забегающих колес проводилась распределительным устройством.

Золотник 22 распределительного устрой5 ства 2 связывает ресивер 5 с тормозными камерами забегающих колес за счет отклонения груза 23 от нейтрального положения центробежной силой, возникающей при вилянии. Отклонение груза 23 всегда происходило в сторону наружных забе0 гающих колес, и сжатый воздух подавался к соответствующей тормозной камере, например к камере 3. При этом рычаг 48 воздействовал на стержень 43 и, преодолевая сопротивление пружины 45, отодвигает тарелку 44 от седла 46. Таким образом, сжа тый воздух из камеры 4 выпускается в

атмосферу через атмосферное отверстие 47.

После направления приводного усилия

в правую или левую сторону путем подачи

0

сжатого воздуха в правые или левые тормозные камеры, тормозные механизмы обеспечивали торможение соответствующих колес.

При прекращении виляния инерционные массы 11 и 12 и груз 23 возвращаются в нейтральное положение с помощью пружин 49 и 50 и 24 и 25.

По предлагаемому способу необходимые тормозные усилия и связанный с этим износ тормозов и щин был значительно мень- ще, чем по известному. Действительно, в этом случае кроме тормозных сил Р, растягивавших змейку поезда, у которого прицепы двигались по синусоидальной траектории, т. е. сверщали влияния (фиг. 4), возникал стабилизирующий момент М, (фиг. 5), который поворачивал, и тем самым более эффективно выпрямлял траекторию движения.

Пример 2. Оси прицепа 55 (фиг. 6) снабжены блокирующим валом 56 с расположенными на концах жестко закрепленными роликами 9 и 57. Блокирующий вал 56 вращается в подшипниках 58, установленных в качалке 59, представляющей собой два рычага, жестко соединенных перекладиной и шарнирно связанной с кронштейнами 60, укрепленной на оси тележки 55, посредством пальцев 61. Качалка 59 снабжена рычагом 62 (фиг. 7), с которым связан шток приводной камеры 63, укрепленной на крон- щтейне 64 оси 55. На блокирующем валу 56 жестко посажена крыльчатка 7, охватываемая кожухом 8. Внутренняя полость кожуха наполнена вязкой жидкостью. На раме прицепа жестко закреплен датчик виляний 1 (фиг. 8, место установки не показано). Датчик виляний 1, подобно описанному в примере 1, содержит инерционные массы 11 и 12, расположенные на рычаге 13, закрепленном на оси 14. Ось 14 помещена в подшипник 15 и снабжена кулачковой щайбой 16. Последняя контактирует с толкателем 17 управляющего клапана 18.

Управляющий клапан 18 содержит три полости А, Б, В, при этом полость А отделена от полости Б тарельчатым клапаном 65, сопрягаемым с впускным гнездом 66. Полость Б отделена от полости В диафрагмой 67. Сквозь диафрагму 67, как продолжение толкателя 17, пропущена трубка 68, торец которой является выпускным гнездом тарельчатого клапана. По сравнению с диаметром впускного гнезда 66 диаметр трубки 68 намного меньше, так что пропускная способность впускного и выпускного гнезда резко отличаются между собой. Трубка 68 снабже5

на поперечным отверстием 69, которое выходит в полость В, сообщающуюся с атмосферой. Тарельчатый клапан 65 снабжен пружиной 70, прижимающей его к седлу. Диафрагма 67 посредством пружины 71 отжимает торец трубки 68 от тарельчатого клапана. Полость А связана с ресивером 5 (фиг. 8), а полость Б трубопроводами связана с приводной камерой 72.

При возникновении виляний прицепов

0 инерционные массы 11 и 12, отставая от поворотов корпуса прицепа, создают относительное движение поворотной шайбы 16 и толкателя 17 управляющего клапана 18. При этом произойдет перемещение толкателя вниз и тарельчатый клапан 65 (ф-иг. 9), отойдя от впускного гнезда 66, под действием толкателя соединит полость А с полостью Б, и тем самым обеспечит проход сжатого воздуха из ресивера 5 (фиг. 8) в приводную камеру 72. Это приведет

0 к перемещению штока и повороту качалок (фиг. 6). При этом за счет того, что оси пальцев 61 качалок смешены от оси тележки 55, перемещение качалок приведет к прижатию роликов 9 и 57 к колесам. При этом за счет работы тормоза-замедлителя произойдет торможение колес прицепа, а за счет воздействия блокирующего вала с роликами - дополнительное притормаживание забегающих колес. Забегающее колесо, идущее по больщему радиусу, будет притормаживаться, так как блокирующий вал 56, связанный через второй ролик с отстающим колесом, будет иметь меньшую угловую скорость. При этом, наряду с тормозной силой Р (фиг. 5), растягивающей змейку поезда, появляется момент М, поворачивающий, тем самым, траекторию движения. После прекращения виляния пружина 71, воздействуя через толкатель 17 на кулачковую щайбу 16, возвращает инерционные массы в нейтральное положение. При этом клапан 65 прижимается к седлу, изо0 лируя полость А от полости В, а полость Б через выпускное гнездо и трубку 68 соединяется с полостью вис атмосферой. Сжатый воздух из приводной камеры удаляется, а ролики с блокирующим валом возвращаются в исходное положение

5 под воздействием пружины штока приводной камеры (не показана).

При блокировании колес тележки с помощью блокирующего вала, приводимого в действие при возникновении виляния,

Q забегающее колесо притормаживается, а отстающее колесо ускоряется, что создает стабилизирующий момент значительной величины, превышающий стабилизирующий момент устройства, описанного в примере 1.

0

Фиг. З

| название | год | авторы | номер документа |

|---|---|---|---|

| Комбинированный тормозной кран | 1981 |

|

SU998180A1 |

| Комбинированный тормозной кран | 1988 |

|

SU1521636A1 |

| Тормозная система прицепа | 1977 |

|

SU937250A1 |

| Регулятор тормозных сил для тормозной системы прицепа | 1977 |

|

SU725550A1 |

| Регулятор тормозных сил | 1986 |

|

SU1326487A1 |

| Тормозной кран пневматической системы трактора | 1982 |

|

SU1063670A1 |

| Тормозной кран пневматической системы трактора | 1983 |

|

SU1114574A1 |

| ПОРШНЕВОЙ ДВИГАТЕЛЬ С ВНЕШНИМ ПОДВОДОМ ТЕПЛА | 1988 |

|

RU2014475C1 |

| ТОРМОЗНОЙ КРАН | 1968 |

|

SU212074A1 |

| Модулятор силы торможения | 1984 |

|

SU1321368A3 |

м

Фиг.Ц

Фиг. 5

Фиг. 6

10

| Патент США № 3948567, кл | |||

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

Авторы

Даты

1986-03-30—Публикация

1984-04-26—Подача