Изобретение относится к способу управления циклонным сепараторным устройством, непосредственно присоединяемым к реактору с восходящим потоком для каталитического крекинга во флюидизированном (псевдоожиженном) слое (ККФ).

В литературе [1] описано устройство для быстрого отделения катализатора от газообразного углеводорода, получаемого при крекинге в реакторе ККФ, а также способ удаления десорбированного газа из камеры реактора ККФ. Выходное отверстие для отвода получающегося в результате реакции и десорбирующего газов расположено в кольцеобразном пространстве, образуемом между выходной трубой вертикального циклона и его крышкой. Выходное отверстие обуславливает стабильность давления в непосредственно присоединяемой циклонной системе.

Способ ККФ включает смешивание горячего регенерированного катализатора с углеводородным сырьем в транспортировочной линии реактора с восходящим потоком при поддержании условий протекания реакции каталитического крекинга. Сырье подвергается крекингу для извлечения кипящих углеводородов бензинового ряда, а также продуктов разложения, таких как кокс, который осаждается на катализаторе, вызывая снижение каталитической активности. Углеводородный пар и покрытый коксом катализатор направляют с верхней части вертикального реактора в закрытую камеру, содержащую циклонный сепаратор, в котором происходит отделение катализатора от углеводорода. Поэтому сепараторную камеру называют также реакторной или разделительной камерой. Отделенный катализатор подают в десорбер, также представляющий собой закрытую камеру, и осуществляют его контактирование с десорбирующим газом для удаления легколетучего углеводорода. Затем, после очистки десорбцией, катализатор поступает в отдельную камеру регенерации, где с катализатора удаляют кокс путем окисления с контролируемой скоростью. Катализатор, в значительной степени освобожденный от кокса, собирают в вертикально расположенной напорной трубе регенерированного катализатора. Регенерированный катализатор подают из напорной трубы в вертикальный реактор для повторного циклического использования в процессе.

Обычно применяемое для ККФ сырье включает все известные фракции углеводородов, которые используют для получения кипящей фракции ряда жидкого топлива. Такое сырье содержит легкие и тяжелые газойли, дизельное топливо, остатки атмосферной и вакуумной перегонки нефти, нафту, в частности, остаточные фракции нафты, газолин, получающиеся при коксовании угля, бензиновую фракцию легкого крекинга и другие аналогичные фракции парофазного крекинга.

Разработка катализаторов позволила усовершенствовать процесс ККФ. Новые кристаллические цеолитные катализаторы для крекинга обладают высокой активностью, избирательностью и чувствительностью к сырью. Такие высокоактивные катализаторы используют для повышения выхода более ценных продуктов.

Для каталитической конверсии углеводородов методом ККФ предпочтительно использовать высокоактивный кристаллический цеолитный катализатор с размерами частиц, обеспечивающими его псевдоожижение. Такой катализатор в виде суспензии или дисперсии в углеводородном сырье подают вверх через одну или несколько расположенных в восходящем потоке зон превращения, причем время нахождения углеводорода в каждой зоне составляет от 0,5 до 10 с, обычно менее 8 с. Для высокотемпературной конверсии углеводородов, которая происходит при температуре от 900oF (482oC) до 1450oF (788oC), желательно давление от 0,13 МПа (5 избыточных фунтов/дюйм2) до 0,41 МПа (45 избыточных фунтов/дюйм2) и время нахождения углеводородного катализатора в реакторе от 0,5 до 4 секунд. Продукт парофазного превращения углеводородов быстро отделяют от катализатора.

В современных реакторах ККФ для получения высокой степени конверсии исходного кипящего материала в легкие продукты повышают температуру крекинга. Температура крекинга в современных реакторах ККФ составляет от 980oF (526oC) до 1050oF (565oC) и более. При таких высоких температурах термическое разложение жидких продуктов крекинга может оказаться весьма значительным, в результате чего происходит образование дополнительных газообразных продуктов и потеря ценных жидких продуктов. Во многих случаях производительность реактора ККФ и жесткость его эксплуатационного режима ограничены возможностью сжатия и извлечения легких газообразных продуктов.

Быстрое отделение катализатора от углеводородного продукта в особенности желательно для того, чтобы ограничить время конверсии углеводорода временем нахождения в зоне превращения, расположенной в восходящем потоке. В процессе коверсии углеводородов кокс накапливается на частицах катализатора и захватывает пары углеводородов. Контактирование между захваченным таким образом углеводородом и катализатором продолжается и после удаления их из зоны конверсии углеводорода до тех пор, пока углеводород не будет отделен от катализатора. Результатом превышения времени каталитической реакции оптимального времени контактирования является разложение жидких продуктов на менее ценные газообразные продукты и кокс.

Катализатор отделяют от углеводорода с помощью циклонных сепараторов, а затем осуществляют десорбцию десорбирующим газом для удаления легколетучего углеводорода. Продукты превращения углеводорода и десорбированный углеводород соединяют и подают в систему ректификации и извлечения. Эта система содержит ректификационную колонну, испарительные холодильники и компрессор для увлажненного газа, работающий при давлении всасывания от 0,13 МПа (0,5 избыточных фунтов/дюйм2) до 0,17 МПа (10 избыточных фунтов/дюйм2). После десорбции катализатор, содержащий в дезактивирующих количествах кокс, подается в зону регенерации.

Для быстрого и эффективного отделения полученного в процессе крекинга углеводорода от частиц катализатора на выходе из реактора используют один или несколько циклонных сепараторов. В таких циклонных сепараторах, обычно называемых rise our rough-cut циклонами, завершаются каталитические реакции, происходящие в реакторе. Вертикальные циклоны могут быть расположены вне или, что более употребительно, внутри реакторной или разделительной камеры. Отделенный пар из циклона обычно направляют в верхнюю часть реакторной камеры и пропускают через один или несколько вторичных циклонов для удаления частиц катализатора, прежде чем пар поступит в систему фракционирования и рекуперации паров. В реакторах ККФ, работающих при температурах крекинга выше примерно 980oF (526oC), может иметь место значительное термическое разложение продуктов крекинга, если пары попадают в реакторную или разделительную камеру. Для уменьшения термического разложения продуктов крекинга используют непосредственно присоединяемые или закрытые циклонные системы, аналогичные описанным в [1]. В непосредственно присоединяемых циклонах отделенный пар из вертикальных циклонов поступает прямо на выход вторичных циклонов. Непосредственно присоединяемые циклоны снижают термическое разложение продуктов крекинга за счет сокращения времени нахождения пара в высокотемпературной зоне.

Задачей настоящего изобретения является разработка способа управления процессом создания и поддержания постоянного градиента давления между камерой вертикального циклона и реакторной камерой для облегчения отвода десорбированного газа из реакторной камеры.

В литературе [2] и [3] описывается присоединяемая система закрытых циклонных сепараторов, размещаемая в реакторной камере устройства для проведения ККФ. Устройство предусматривает смешивание десорбированного газа с углеводородом крекинга при его поступлении в непосредственно присоединенный вертикальный циклонный сепаратор.

В литературе [4] описывается способ отделения катализатора в закрытом циклоне при проведении ККФ, а также устройство для реализации указанного способа. В закрытом циклоне углеводородный продукт и катализатор подаются непосредственно в циклонный сепаратор, не попадая в атмосферу реакторной камеры. Отсутствие контакта с атмосферой реакторной камеры уменьшает как избыточный каталитический, так и высокотемпературный термический крекинг.

В литературе [5] описывается многоступенчатая система циклонных сепараторов с газосборником, содержащим трубопровод и систему крепления.

Представляется целесообразным использовать достоинства способа, описанного в литературе [1] , в существующих реакторных камерах для ККФ, где ограниченность свободного объема лимитирует модернизацию в части использования непосредственно присоединяемого вертикального циклона.

Настоящее изобретение относится к способу управления процессом ККФ углеводородного сырья. Сырье ККФ контактирует с псевдоожиженным катализатором в зоне реактора с восходящим потоком при температуре и давлении каталитической реакции для получения реакционной смеси.

Реакционная смесь подается в зону сепарации вертикального циклона. В зоне сепарации производят измерение величины давления. Под давлением в зоне сепарации реакционная смесь разделяется с получением углеводородных паров крекинга и покрытого коксом катализатора крекинга. Углеводородный пар крекинга отводят, пропускают через вторичные циклонные сепараторы и подают в систему ректификации и извлечения пара.

Покрытый коксом катализатор крекинга также удаляют, подают в зону десорбции, обрабатывают свежим десорбирующим газом и отделяют с получением десорбированного катализатора и отработанного десорбирующего газа. При этом измеряют давление отработанного десорбирующего газа.

Затем отработанный десорбирующий газ подается в зону сепарации со скоростью потока, пропорциональной разности измеренных давлений сепарации и отработанного десорбирующего газа. В результате поддерживается постоянная разность между давлением сепарации и давлением отработанного десорбирующего газа. Обратное течение потока из зоны сепарации в зону десорбции предотвращается.

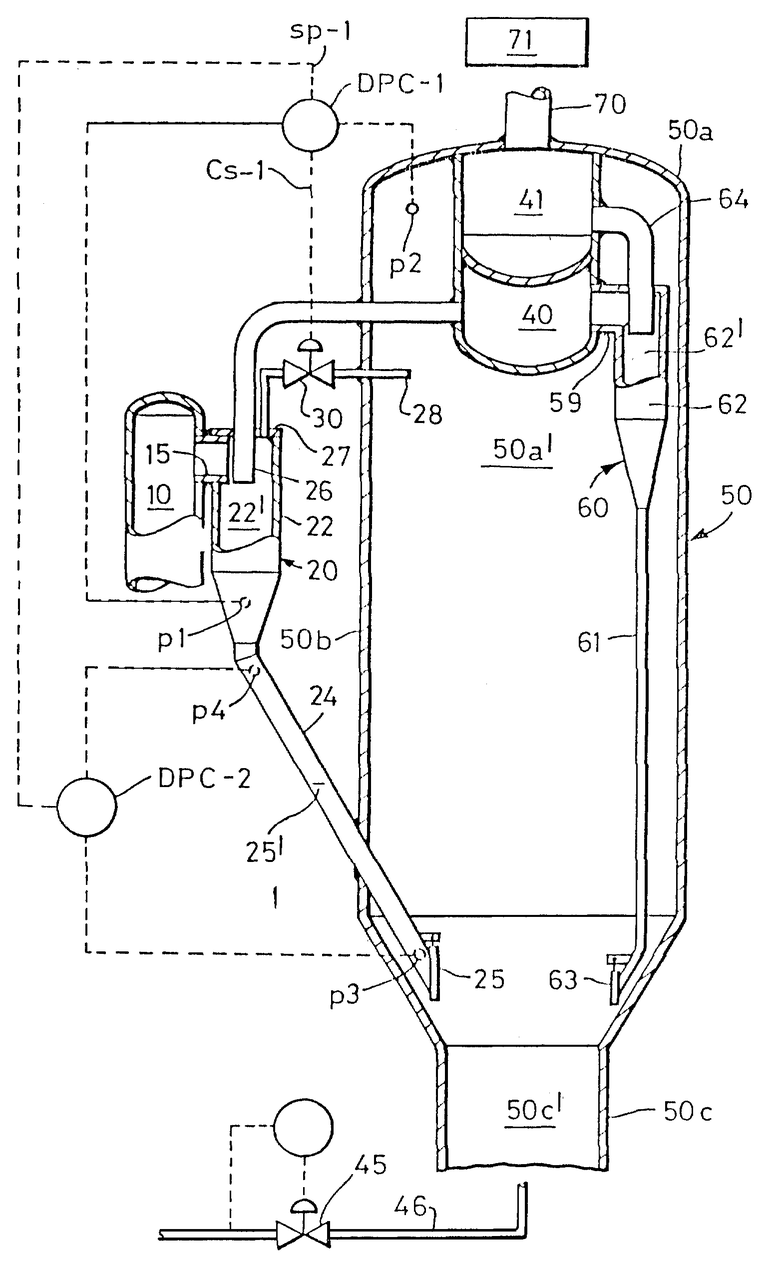

На чертеже представлено устройство для контактирования углеводородного сырья с тонкодисперсным псевдоожиженным катализатором.

На чертеже показано вертикальное сечение части непосредственно присоединяемой циклонной системы, относящейся к способу управления согласно настоящему изобретению.

Смесь углеводородных паров, получаемую в процессе крекинга, и тонкодисперсный катализатор выводят из вертикального реактора 10 через трубопровод 15 в вертикальный циклонный сепаратор 20.

Вертикальный циклонный сепаратор 20 соединен закрытым трубопроводом со вторичным циклоном 60 посредством трубопровода 26 и газосборника 40. Непосредственно соединяющий их трубопровод 26, как показано на чертеже, выполнен таким образом, чтобы оградить и полностью отделить углеводородный пар крекинга и измельченный катализатор, проходящие по нему, от окружающей атмосферы реакторной камеры 50.

Термином "реакторная камера" или "реактор" в каталитическом крекинге в флюидизированном слое (ККФ) в общем случае называют закрытую камеру для отработанного десорбирующего газа. Реакторной камерой могут также называть закрытую камеру, в которую подают реакционную смесь из вертикального реактора или вертикального циклона при ККФ. Вертикальный циклонный сепаратор 20 предпочтительно расположен вне реакторной камеры 50. Такое конструктивное решение может быть использовано для модернизации вертикального циклона, непосредственно присоединяемого к вертикальному реактору, существующая реакторная камера которого имеет ограниченный свободный объем.

Реакторная камера 50 содержит верхнюю часть 50a, боковую стенку 50b и нижнюю часть 50c. В верхней части 50а расположена закрытая зона 50a' отработанного десорбированного газа, состоящая из первичного газосборника 40 и вторичного газосборника 41. Внутренний объем нижней части 50c занимает зона десорбции катализатора 50c', включающая такие средства контактирования, как перегородки (не показаны), способствующие контактированию катализатора с движущимся навстречу десорбирующим газом. Десорбирующий газ подается через управляющий клапан 45 по трубопроводу 46. Количество подаваемого десорбирующего газа, которое регулируют пропорционально количеству катализатора, проходящего через зону десорбции, как правило, составляет от 1 до 5 кг пара на 1000 кг катализатора.

Вертикальный циклон 20 содержит барабан 22, наклонный трубопровод 24, верхнюю крышку 27 и выходной паропровод 26. Барабан 22 имеет зону сепарации 22', предназначенную для отделения углеводородных паров крекинга, поступающих из трубопровода 15, от тонкодисперсного катализатора. Давление сепарации в зоне 22' измеряется в точке p1. Вертикально удлиненный наклонный трубопровод 24 проходит через боковую стенку 50b и обеспечивает подачу катализатора из барабана 22 в зону десорбции катализатора 50с'. Отделенный катализатор под действием силы тяжести падает из барабана 22 по трубопроводу 24. Запирающее устройство 25, которое может быть присоединено к нижней части трубопровода 24, оказывает сопротивление потоку. В качестве запирающего устройства 25 обычно используют струйный, капельный или, как показано на чертеже, откидной клапан. Запирающее устройство 25 препятствует попаданию потока десорбированного газа в трубопровод 24, в то же время с небольшим сопротивлением пропуская поток катализатора в десорбер 50с'. Разность давлений между зоной сепарации 22' и реакторной камерой 50, а также сопротивление протеканию потока, оказываемое запирающим устройством 25, заставляют катализатор оставаться в наклонном трубопроводе, образуя напорную высоту от запирающего устройства 25 до уровня 25' катализатора. Наличие напора катализатора фиксируется измерением разности давлений в точках p3 и p4, обычно составляющей от 7•10-3 до 0,03 МПа (от 1 до 5 фунтов/дюйм2).

Пары крекинга отводят из барабана 22 по выходному паропроводу 26, проходящему через боковую стенку 50b реакторной камеры, и через газосборник 40 подают во вторичный циклон 60. Вторичный циклон 60 обеспечивает дополнительное удаление измельченного катализатора из углеводородных паров крекинга. Пары крекинга подают из газосборника 40 во вторичный циклон 60 и по трубопроводу 59 в зону сепарации 62'. Отделенный катализатор под действием силы тяжести падает из барабана 62 по наклонному трубопроводу 61. Запирающее устройство 63, аналогичное запирающему устройству 25, установлено в нижней части наклонного трубопровода 61.

Трубопровод 28 предназначен для подачи отработанного десорбирующего газа из закрытой зоны десорбции 50a' непосредственно под верхнюю крышку 27 вертикального циклона 20. Десорбирующий газ вместе с парами крекинга отводят из зоны сепарации 22' через выходной паропровод 26. Давление отработанного десорбирующего газа измеряют в точке p2 закрытой зоны 50a'. Характерные достоинства такой конструкции описаны в литературе [1].

Пары крекинга отводят из барабана 62 через выходной паропровод 64 и газосборник 41 в выходной трубопровод 70. Система рекуперации пара 71 сообщается с выходным трубопроводом 70.

Относительные размеры циклонных сепараторов известны. В литературе [6] приведены конструктивные параметры циклонных сепараторов, используемых для удаления твердых частиц из паров. В литературе [7] описаны общие конструктивные параметры циклонных сепараторов, используемых для отделения твердых частиц от газов.

Давление в реакторной камере при проведении ККФ находится в пределах от 0,13 МПа (0,5 избыточных фунтов/дюйм2) до 0,41 МПа (45 избыточных фунтов/дюйм2) и в современной практике обычно составляет 0,25 МПа (25 избыточных фунтов/дюйм2). Давление в открытом вертикальном циклоне, т.е. в циклоне, который выпускает отделенные пары непосредственно в реакторную камеру, является более высоким, чем в реакторной камере. В противоположность этому была установлена предпочтительность создания в вертикальном циклоне непосредственно присоединяемой циклонной системы более низкого давления, чем в реакторной камере. Оптимальное давление внутри циклона с восходящим потоком непосредственно присоединяемой циклонной системы обычно на 6,9 • 10-4 МПа - 0,01 МПа (0,1 - 2 фунта/дюйм2) ниже, чем в реакторной камере. Градиент давления обусловлен более низким давлением в системе рекуперации пара 71 при прохождении потока через выходной трубопровод 70. Эта разность давлений является движущей силой, под действием которой десорбирующий газ поступает в вертикальный циклон. Обычно десорбированный газ при удалении из реакторной камеры проходит вторую стадию циклонной сепарации.

Согласно изобретению, давление отработанного десорбирующего газа измеряют в точке p2. Давление сепарации измеряют в точке p1. В дифференциальном регуляторе давления DPC-1 из результата измерения давления сепарации вычитается результат измерения давления отработанного десорбирующего газа. Дифференциальный регулятор давления подает управляющий импульс cs-1 на регулирующий клапан 30. Управляющий импульс cs-1 пропорционален разности двух измерений. Тем самым поддерживается постоянный перепад давления.

Для работы дифференциального регулятора давления DPC-2 желательно поддерживать напорный слой катализатора в наклонном трубопроводе 24 достаточным для создания перепада давления между точками p3 и p4 от 7•10-3 МПа до 0,03 МПа (от 1 до 5 фунтов/дюйм2). Эта задача регулирования достигается подачей на дифференциальный регулятор давления DPS-1 импульса заданного значения sp-1.

Импульс заданного значения sp-1 увеличивает перепад давления напорного слоя катализатора (p3 минус p4) следующим образом. При уменьшении перепада давления напорного слоя катализатора значение импульса sp-1 возрастает. Управляющий импульс cs-1 вызывает закрытие регулирующего клапана 30, при этом перепад давления между зоной 22' сепарации вертикального циклона (точка p1) и реакторной камерой 50 (точка p2) возрастает. Увеличение перепада давления вызывает опускание уровня 25' катализатора, увеличивая тем самым перепад давления напорного слоя (p3 минус p4) в наклонном трубопроводе 24.

Импульс заданного значения sp-1 уменьшает перепад давления напорного слоя катализатора (p3 минус p4) следующим образом. При увеличении перепада давления напорного слоя катализатора значение импульса DPC-1 уменьшается. Управляющий импульс cs-1 вызывает открытие регулирующего клапана 30, при этом перепад давления между зоной 22' сепарации вертикального циклона (точка p1) и реакторной камерой 50 (точка p2) уменьшается. Уменьшение перепада давления между точками p1 и p2 вызывает опускание уровня 25' катализатора, уменьшая тем самым перепад давления напорного слоя (p3 минус p4) в наклонном трубопроводе 24.

Литература

1. Патент США US-A-5248411.

2. Патент США US-A-4623446.

3. Патент США US-A-4737346.

4. Патент США US-A-4502947.

5. Патент США US-A-5221301.

6. Perry's Chemical Engineers' Handbook, 4th ed., pp. 20-68 to 20-71.

7. Kirk-Othmer Encyclopedia of Chemical Technology, 3rd ed., Vol. 1, pp. 667 to 672.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ КАТАЛИТИЧЕСКОГО КРЕКИНГА УГЛЕВОДОРОДНОГО СЫРЬЯ | 1994 |

|

RU2135546C1 |

| ЦИКЛОННОЕ УСТРОЙСТВО | 1994 |

|

RU2128555C1 |

| УСТРОЙСТВО И СПОСОБ ГЛУБОКОГО КАТАЛИТИЧЕСКОГО КРЕКИНГА УГЛЕВОДОРОДНОГО СЫРЬЯ | 2002 |

|

RU2306974C2 |

| Способ каталитического крекинга | 1986 |

|

SU1436885A3 |

| СПОСОБ ПРОМЫШЛЕННОГО ПОЛУЧЕНИЯ ОЛЕФИНОВ С ИСПОЛЬЗОВАНИЕМ КАТАЛИТИЧЕСКОЙ ПЕРЕГОНКИ (ВАРИАНТЫ) | 1997 |

|

RU2167188C1 |

| СПОСОБ И УСТАНОВКА ФЛЮИД-КАТАЛИТИЧЕСКОГО КРЕКИНГА ДЛЯ МАКСИМАЛЬНОГО УВЕЛИЧЕНИЯ ВЫХОДА ЛЕГКИХ ОЛЕФИНОВ И ДРУГИХ ПРИМЕНЕНИЙ | 2020 |

|

RU2811472C2 |

| СПОСОБ СТУПЕНЧАТОГО ФЛЮИД-КАТАЛИТИЧЕСКОГО КРЕКИНГА С ИСПОЛЬЗОВАНИЕМ СЕПАРАТОРА ТВЕРДЫХ ЧАСТИЦ С ЦЕЛЬЮ ПОВЫШЕНИЯ КАЧЕСТВА МАТЕРИАЛА ЛИГРОИНОВОГО ДИАПАЗОНА | 2020 |

|

RU2786474C1 |

| Способ отпаривания отработанного катализатора и устройство отпаривания отработанного катализатора установки каталитического крекинга | 2024 |

|

RU2836396C1 |

| СПОСОБ КОНВЕРСИИ НЕФТЯНОГО СЫРЬЯ | 1991 |

|

RU2040536C1 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ СМЕШИВАНИЯ РЕГЕНЕРИРОВАННОГО КАТАЛИЗАТОРА С НАУГЛЕРОЖЕННЫМ | 2009 |

|

RU2510966C2 |

Изобретение может быть использовано в аппаратах с псевдоожиженным слоем. Сущность изобретения: в непосредственно присоединяемой циклонной системе с восходящим потоком циклон расположен вне реакторной камеры. Из циклонного сепаратора с восходящим потоком отделенный катализатор отводят в десорбер, расположенный внутри реакторной камеры. Предусмотрены средства для удаления десорбирующего газа из десорбера катализатора и подачи его при регулируемом давлении в циклонный сепаратор с восходящим потоком. В циклонном сепараторе с восходящим потоком поддерживается постоянное давление относительно десорбера катализатора. За счет создания и поддержания постоянного градиента давления между камерой вертикального циклона и реакторной камеры облегчается отвод десорбированного газа из последней. Изобретение в особенности полезно для модернизации циклонного сепаратора, присоединяемого к имеющейся реакторной камере с ограниченным свободным объемом. 4 з.п. ф-лы, 1 ил.

| US 5248411 A, 28.09.93 | |||

| Способ автоматического управления реакторно - регенераторной системой каталитического крекинга и устройство для его осуществления | 1987 |

|

SU1444344A1 |

| Система автоматического управления установкой каталитического крекинга | 1987 |

|

SU1495356A1 |

| Суспензия для электрофоретического нанесения покрытий | 1972 |

|

SU466299A1 |

| Способ определения края пластообразного экранирующего тела | 1987 |

|

SU1589238A1 |

Авторы

Даты

1999-08-20—Публикация

1994-11-22—Подача