(54) СОСТАВ ДЛЯ МЕЛОВАНИЯ БУМАГИ И КАРТОНА

| название | год | авторы | номер документа |

|---|---|---|---|

| Мелованная бумага | 1980 |

|

SU903433A1 |

| Состав для мелования коробочного картона | 1978 |

|

SU767261A1 |

| Мелованный материал | 1980 |

|

SU943364A1 |

| Мелованная бумага | 1980 |

|

SU903432A1 |

| Состав подслоя мелованного волокнистого материала | 1982 |

|

SU1079721A1 |

| Состав для мелования бумаги и картона | 1978 |

|

SU779479A1 |

| Состав для мелования бумаги и картона | 1987 |

|

SU1468997A1 |

| Композиция для мелового слоя фотобумаги | 1975 |

|

SU1097571A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРОВНОЙ КОМПОЗИЦИИ ДЛЯ МЕЛОВАННОЙ БУМАГИ | 2019 |

|

RU2725587C1 |

| Состав для мелования коробочного картона | 1977 |

|

SU699071A1 |

Изобретение относится к области целлюлозно-бумажной промышленности и касается изготовления мелованных бумаг, предназначенных для способов печати. Известны составы для меловапия бумаги и картона, использующие в качестве пигме)1та каолин, двуокись титана, бланфикс, в качестве связующих природные вещества (крахмал и его производные, фиры целлюлозы, декстрины, казеин) и синтет ческие продукты (бутадиенстирольные, акрилатные, нитрильные латексы, иоливиниловьи спирт), причем общее содержание связующих в кроющих суспензиях составляет 10-30% к весу нигмента. Кроме того, связуюндее, как правило, стоит из нескольких ко.мпонентов. Для повыщения диспергируемости, устойчивости и равномернссги лаисса кроющих суспензий необходилто добавление диспергаторов и длитель} ое тиительное механическое Д :спергирование. Несмотря }ia это, обычно получают довольно вязкие кроющие суспензии. Все siTO приводит к удорожанию готовой продукции: мелопанпоп бумаги и картона и к услож лен ию техлологи;. Ближайшим аналогом изобретения является состав для меловаипя, состоянхнй из следующих компоиситов, вес. %: Пигмент40-60 Связующее (основной компонент - метилкарбокси метил-целлюлоза (МКЛЩ)3-12 ВодаОстальное Однако известный состав требует значительного расхода связующего, соотнощение компонентов по сухому веществу составляет, Связующее Кроме того, при использовании указанного состава невозможно применять достаточно концентрированные меловальные суспензии из-за MX довольно высокой вязкости (порядка 20 науз при скорости 100 для содержания сухого остатка 50%), что приводит к значительным энергетическим затратам при сушке, а также к миграции связующего виутрь бумаги-основы и отрнцательно влияет на печатные свойства бумаги. Цель изобретения - улучшение печатнотехнических свойств бумаги, сокращение расхода связующего и повышение эффективности процесса мелова ;ия. Это достигается тем, что .меловальиый состав согласие изобретению в качестве ми ераль;;ого пигмента содержит каолин, мод1 ф1пи рованньп1 радиационио-привитой полиакриловой Клслотой, при следующем соотасшенин компонеитов, вес. %: .ит

94-97 II связующее 3-6. Количество модификатора составляет 1-4% от веса Г1)1г.мента.

Радиационная прививка полиакртг.ювой кислоты к минеральному пигменту существенно повышает усто|1чнвость меловальных суспензий и снижает их вязкость без пр менен)1я дисиоргатора, что в значительной степени упрощает технологию подготовки и ианоса меловальных паст и тем поЕыщает эффективность проиесса меловаиия .

П:рививка нолНакрилово : кислоты к минеральному ингменту обеспечивает равномерное расиределение -меловальной пасты на поверхности бума.ги-основы без применения диспергато юв и уменьшает миграцию связующего Б Птрь бумаги-основы, что в значителыюй степени улхчщает печатные свойства бумаги.

Прививка нолиакрнлово кислоты к минеральному пигменту сущестзенио увеличивает когезионные силы пигмент - связующее и адгезиониые силы пигмент - бумага-основа, что позволяет существенно сократить количество связующего при сохранении достаточно высокой прочтшсти на выщипывание.

Пример 1. Для иолучеп; я л-еловальной пасты каолин с раднационло-призитой полиакриловой кислотой дисперпгровали в воде при рН 8.5 с последующим дсбавлен 1елатекса БСК-55/3. Ко.мпоненты состава брали в следующем соотношении, вес. %:

Каолин с радиациоино-нривит-ой

полиакриловой кислотой (1%) 94 Бутадиенстиролыный латекс БСК-65/36

Содержание сухого остатка в полученной .мгловальной суспензии составляло 50%.

Состав пасты и вязкость взяты из опр.саип.ч прототипа.

Пример 2. Мелор.алькую суспензию приготовляли но методу, описанному в примере 1. КоА;Покенты состава брали в следующем соотношении, вес. %: 5Каолин е радь-ационно-нривитой

полнакэиловой К1 слото (1%) 94 Акриловый латекс

АБВ-796

П р н : е р 3. Меловальную суспензию при гоговляли по методу, онисанюму в примере 1. Компоненты состава брали в следующем состнсшенин, вес. %:

с радиациоиио-нрнвитой полиакриловой «;1слотой (4%)95,3 5 Латекс БСК-65/34,7.

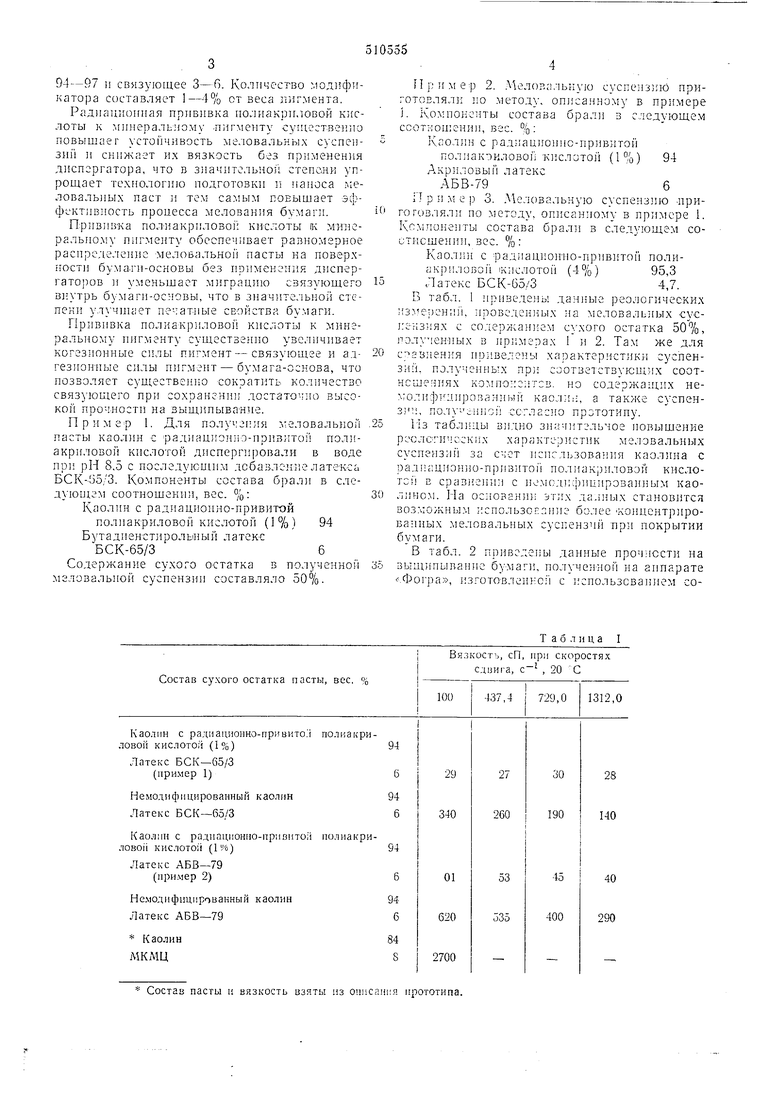

В табл. 1 нриведены реологических иэ epeни i, нроведенных ;ia меловальных сус1:с};зиях с содержанием слхого остатка 507о, получено ых в HpiiMepax 1 и 2. Там же для 0 с 2внения ириведены характеристики суспензий, полученных Hpii соответствуюи;их соотнсщениях ко.иО;:е: тсв. но содержаихих не одиф1-диро15анньп1 каол;ь:, а также суспен31И, HOЛy ililiGЙ ССГЛЕОЮ ПрЗТОТИПу.

5 Из видно значительное новыщение реслсГ 1ческих характеристик меловальных сусиензий за счет игпrлlJЗOвaния каолина с рад1ищнон)ю-привито| 1 полиак:)иловэй кислотой в сравнеии;1 с не.мсд1;ф1щирова П1Ым као0 лино.м. Па осноБанни этих данных становится возможным исиользоЕпние более ко1цтентр рованных меловальных суспензий нри покрытии бумаги.

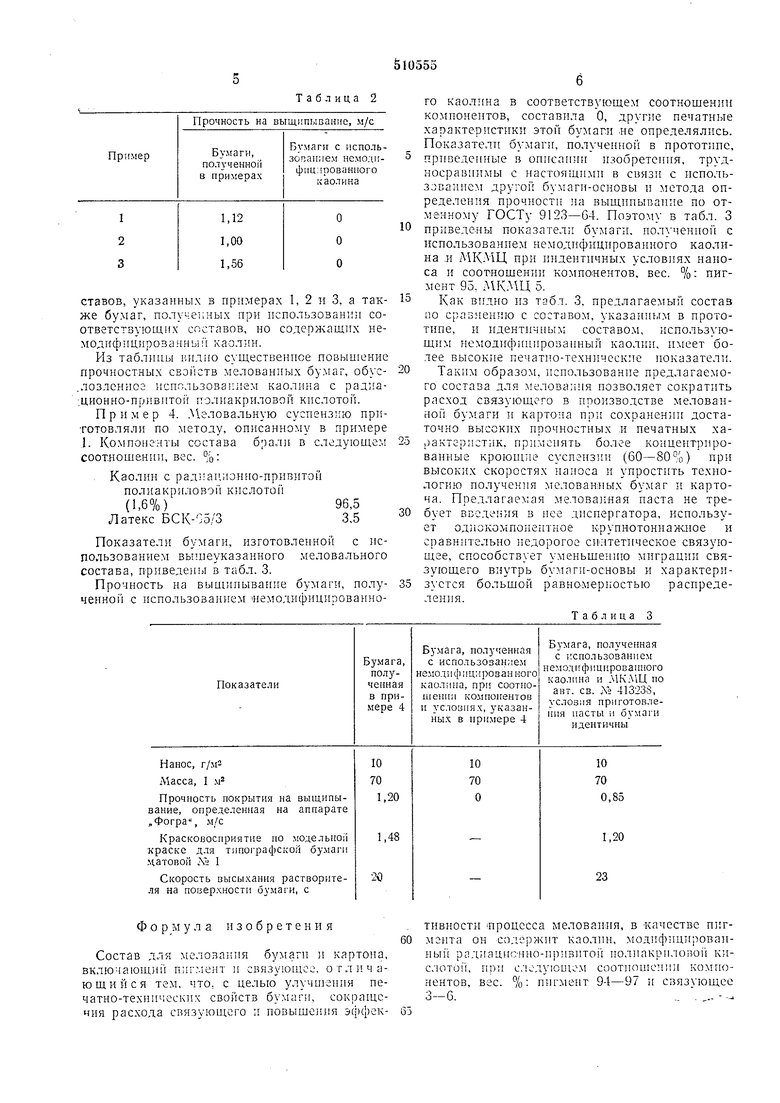

В табл. 2 приведены данные прочности на

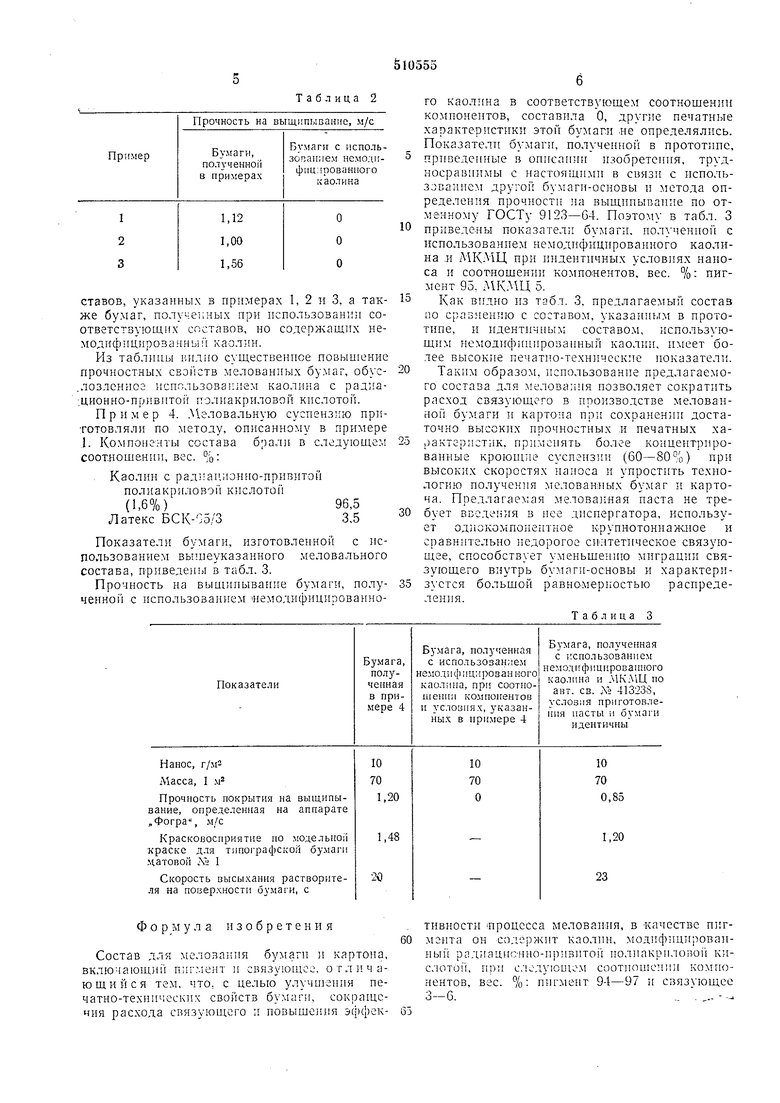

0 зынишываиие бумаги, полученной на аппарате «.Фогра, изготовлеиной с 1 снользова ием соТаблица I

Вязкость, сП, при скоростях

сдвига, с- , 20 С Таблица2 ставов, указанных в примерах 1, 2 и 3, а также бумаг, полученных при использовании соответствующих составов, но содержащих немодифицированныи каолин. Из таблицы иидио существенпое повышение прочностных свойств мелованных бумаг, обус.лозленное использованием каолина с радиа.ционно-привитои полиакриловой кислотой. Пример 4. Меловальную суспензию npiiтотовляли по методу, описанному в примере .1. Компоненты состава брал в следующем соот.нощенип, вес. %: . Каолин с радпапиэнно-привитой полиакриловой кислотой (1,6%),5 Латекс БСК- 5/33,5 Показатели бумаги, изготовленной с использованием вышеуказанного меловального состава, приведены в табл. 3. Прочность на выщипывание бумаги, полученной с использозаннем «емодифицированного каолина в соответствующем соотнощении компонентов, составила О, другие печатные характеристики этой бумаги -не определялись. Показатели бумаги, полученной в прототипе, приведенные в опнсапин изобретения, трудносравпимы с настоящими в связи с использованием другой бумаги-основы и метода определения прочности на выщипывание по отменному ГОСТу 9123-64. Поэтому в табл. 3 приведены показатели бумаги, полученной с использованием немодифицированного каолина .и МКМЦ при индентичных условиях наноса и сооТНощении компоиентов, вес. %: пигмент 95, МКЛЩ 5. Как видно из табл. 3. предлагаемый состав 1Ю сравнентпо с составом, указанным в прототипе, и идентичным составом, использующим немодифппированный каолин, имеет более высокие печатно-техническпе показатели. Таким образом, иснользование предлагаемого состава для меловапия позволяет сократить расход связующего в производстве мелованной бумаги и картона при сохранении достаточно высоких прочностных и печатных характеристик. применять более концентрированные кроюидие суспензит (60-80%) при высоких скоростях наноса и упростить технологию получения мелован1ных бумаг и картона. Предлагаемая мелова ;ная паста не требует введения в нее диспергатора, использует однокомпонеитное крупнотоннажное и сравнительно недорогое еи.чтетическое связующее, способствует уменьщению миграции связующего внутрь бумаги-основы и характеризуется больщой равномерностью распределения. Таблица 3

Авторы

Даты

1976-04-15—Публикация

1974-12-31—Подача