I

Настоящее изобретение относится к целлйлозио-бумажному производству и -может быть использовано при иэг отовлении мелованных видов бумаги И . картона.

Известен состав для мелованйя бумаги и картона, содержащий (в масс.ч.) : минеральный пигмент 100, связующее - смесь природных высокомолекулярнь1х соединений (казеин, крахмал} 2-15 и сополимео -винилацетата с этиленом 3-25 1. .

Использование в сочетании с укаэайньам сополимером природного высокомолекулярного соединения обеспечивает дос;тато но высокое качество бумаги и картона. Однако указанный состав не стабилен во времени вследствие возможного, гидролиза и бактгериального разрушения природных высокомолекулярных соединений.

Кроме того, приготовление состава представляет сложный многостадийный процесс (включает стадии набухания, растворения при высокой температуре, охлаждения). , :

Ближайшим аналогом настоящего изобретения по технической сущности и достигаемому эффекту является состав для мелорания бумаги и карToria, содержащий (в масс.ч.): као ЛИН 80-100; диспергатор 0,01-0,5; сополимер винилацетата с этййенбм 5-25 в виде 40-60%-ной водной дис5 Персии С2

Такой состав Обладает достаточ-: МОЙ стабильностью свойств при использовании и хранении, Придаёт бумаге и картону высокую белизну

to и гладкость, но не позволйет получить бумагу и картон с высокими пока,. зателями стойкости к выщипыванию мокрому истиранию, что снижает качество готовой печатной продук15 ИИ- Целью настоящего изобретения

,. является увеличение стойкости поверхности материала к вьаципывамйю И влажному истиранию.

20

Поставленная цель достигается тем, что состав для мелованйя бумаги и картона, содержащий пигмент, диспергатор, сополиме| винилацетата с этиленом и воду, согласно изо25бретений дополнительно содержит смесь метиловых эфиров N. - оксимётильных производн1« меламина при следующемсоотношении компонентов (в масс.ч.):

30

Пигмент100

Диспергатор0,2-0,4

Сополимер винилацетата с этиленом 15-25

Смесь метиловых эфиров

N - оксимет.ильных про,изводных меламина 1-3

вода 77-238,В качестве минерального пигмента состав может содержать обычно используемые в меловальных составах каолин, двуокись титана, бланфикс, химически осажденный мел, сатинвейс и т.д.

В качестве диспергатора могут быть использованы гексамета- или пирофосфат натрия, полифосфаты и другие фосфаты, а также полисоли органических кислот, например акриловой .

Сополимер винилацетата с этиленом может содержать 5-50 масс.ч. этилена, предпочтительно 8-15%. Сополимер используется в виде 40-60%ной водной дисперсии.

В предлагаемом составе смесь метиловых эфиров N - оксиметильных произ вбдных меламина выполняет роль моди$Й1 атора поверхности частиц минерального пигмента и целлюлозного волокна бумаги - основы, на которую наносится покрытие. Модифицирование улучшает адгезию между полимером и Поверхностями пигмента и целлюлозного волокна, что приводит к повьзшению гидролитической устойчивости адгезионной связи.

Используют указанную смесь метильных эфиров, выпускаемую отечественной промышленностью по ГОСТ 9255-59 и имеющую техническое название метазин.

Введение метазина в. количестве меньшем 1 мае.%, не обеспечивает требуёйого уровня повышения стойКости поверхности к выщипыванию и мокрому истиранию. Введение метазина свыше 3% приводит кОбразованию масляных,пятен на бумаге.

Пример.4 5,6 г воды смешивают с 2 мл lb%-i o раствора диспергаторагексаметофосфата Натрия и при интен сивном перемешивании засыпают 109 г отбеленного фракциойированного каолина с влажностью 8%. После тщателького диспергирования каолиновую дисперсию смешивают с 1 г метазина и при перемешивании небольшимипорциям дают 36 г дисперсий сополимера с содержанием сухих; веще ств . Пасту вновь пё ремешивают.П5слё т1ца ёл4 ноТо перемешивания доводят рН пасты до 6,5-8,5 и фильтруют.

в табл.1 приведено количественно соотношение компонентов состава (в масс.4.) в пересчете на абсолютно сухие вещества.

Пример 2.Меловальную пасту товят по технологии, описанной в примере 1, используя компоненты согласно соотношениям, представленным в табл.1, в следующих количест

Вода9 0,6 м Каолин отбеленный фракционированный (8% Влажности) .109 г

Пирофосфат натрия, 10%-ный,

заствор3 мл

Метазин2 г

Дисперсия сополимера с содержанием сухих веществ 50% 40 г В табл.1 приведено количественное соотношение 1 омпонентов состава (в масс.ч.) в пересчете на абсолютно сухие вещества.

Пример 3.Меловальную пасту готовят по технологии, описанной в примере 1. Количественный состав входящих компонентов следующий: Вода1208,8 мл

Гексаметафосфат натрия,10%-ный раствор4 мл

Каолин отбеленный фракционированный 8%-нэй влажности 109 г Метазин -3 г

Дисперсия сополимера 60%-ная42 г

В табл.1 приведено количественное соотношение компонентов состава (в масс.частях) в пересчете на абсолютно сухие вещества.

Пример4. (воспроизведенны по прототипу). Готовят Меловальную пасту по технологии, описанной в примере 1,используя соотношение компонентов, приведенное в табл.1.

Количественный состав входящих компонентов следующий:

Вода. 149 мл

Гексаметафосфат натрия, 10%-ный раствор2 мл

Каолин (10%-ной влажности)109 г Дисперсия сополимера с . содержанием сухих веществ 50%40 г

В табл.1 приведено количественн /соотношение компонентов (в масс.чатях) в пересчете на абсолютно сухие вещества.

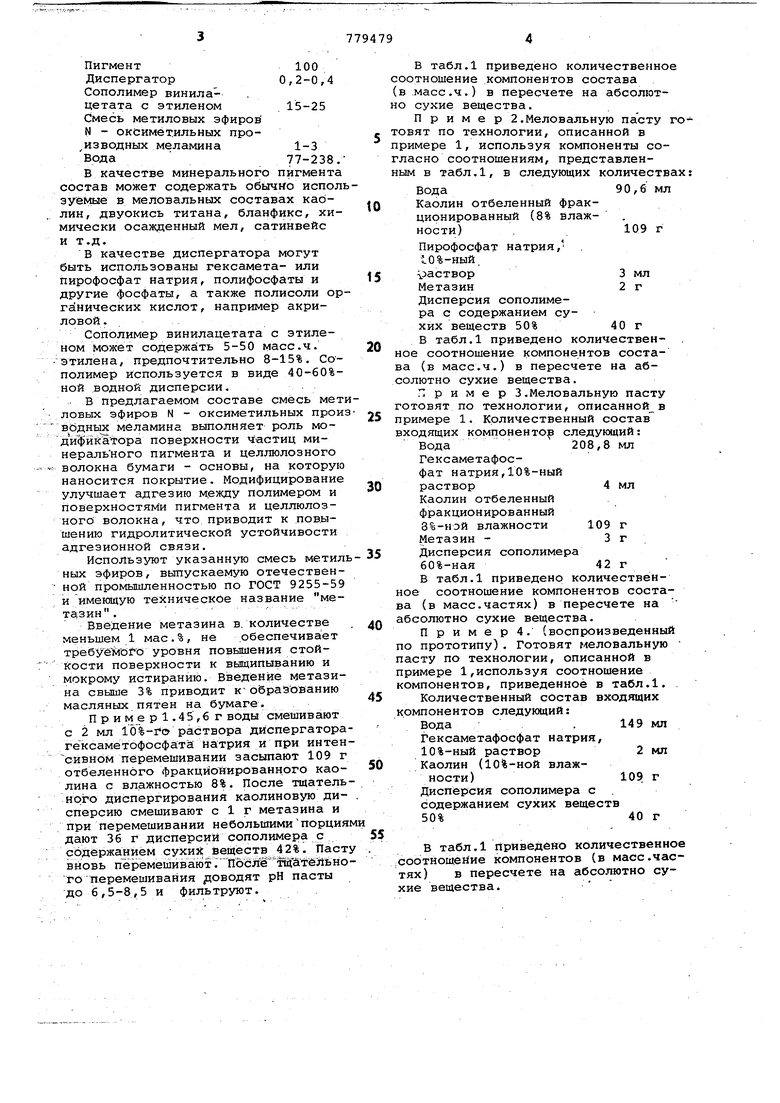

57794796 Композиционный состав меловальных паст, масс.ч.

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для мелования бумаги и картона | 1978 |

|

SU779478A1 |

| Мелованная бумага | 1980 |

|

SU903433A1 |

| Мелованный волокнистый материал | 1990 |

|

SU1677129A1 |

| Мелованная бумага | 1980 |

|

SU903432A1 |

| Мелованный волокнистый материал | 1990 |

|

SU1735468A1 |

| Мелованный волокнистый материал | 1990 |

|

SU1756443A1 |

| Состав подслоя мелованного волокнистого материала | 1982 |

|

SU1079721A1 |

| Состав для мелования бумаги и картона | 1982 |

|

SU1079720A1 |

| Мелованный материал | 1980 |

|

SU943364A1 |

| Мелованный материал | 1982 |

|

SU1033616A1 |

Каолин отбеленный фракционированный

Диспергатор

а/гексаметафосфат

натрия

б/пирофрсфат

натрияСополимер виниладетата

с этиленом

Метазин Вода

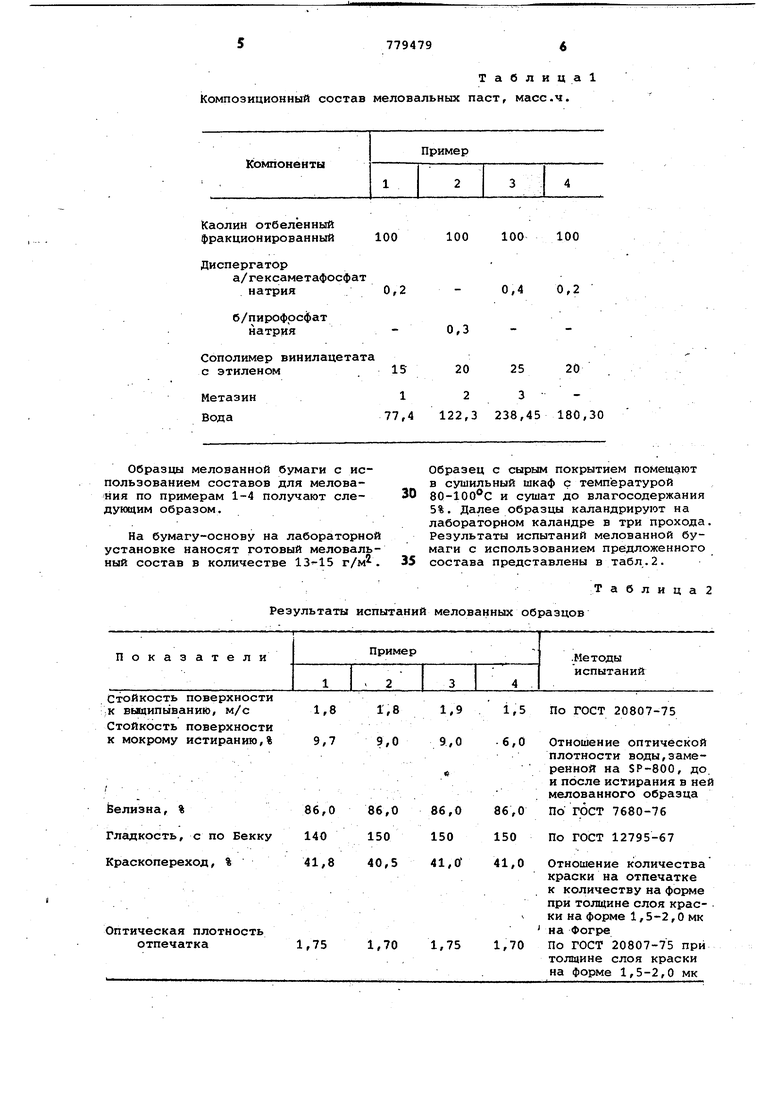

Образцы мелованной бумаги с использованием составов для мелова«ия по примерам 1-4 получают следующим образом.

На бумагу-основу на лабораторной установке наносят готовый меловальный состав в количестве г/м .

Результаты испытаний мелованных образцов белизна, %86,0 86,0 Гладкость, с по Векку 140 150 Краскопереход, % 41,8 40,5 Оптическая плотность отпечатка 1,75

100 100 100

0,4 0,2

0,3

25 20

20

2 3

1 122,3 238,45 180,30 77,4

Образец с сырым покрытием пометают в сушильный шкаф с температурой

80-100 С и сушат до влагосодержания 5%. Далее образцы каландрируют на лабораторном каландре в три прохода. Результаты испытаний мелованной бумаги с использованием предложенного

состава представлены в табл.2.

Т а б л и ц а 2 1,70 плотности воды,замеренной на SP-800, до. и после истирания в ней мелованного образца 86,0 86,0 По ГОСТ 7680-76 150 150 По ГОСТ 12795-67 41,0 41,0 Отношение количества краски на отпечатке к количеству на форме при толщине слоя краски на форме 1,5-2,0 мк на Фогре 1,70 По ГОСТ 20807-75 при 1,75 толщине слоя краски на форме 1,5-2,0 мк , , //.-г: ;.,-.- 777947 Результаты испытаний мелованных обраэцов свидетельствуют о том., что введение в композицию метазина позВ9лит увели ить стойкость поверхности к выщипыванию на 30%, а стойкость поверхности к мокрому истиранию на 60%. При этом печатно-технические свойства мелованных образцов, выраженных в показателя гладкости, краскоперехода и оптической плотности -V ,, --, - - отпечатка, не снижаются. OTftPTiaTifA . МО rUMWatnf eT. Формула изобретения Состав для мелования бумаги и картона, содержащий пигмёйт, диспергатор, сополимер винилацетата с этиленом и воду, о т л и;.ч а ю щ и и с я тем, что, с целью повыше . 9-8 ния стойкости поверхности материала к выщипыванию, он дополнительно содержит смесь метиловых эфиров N - оксиметильных производных мела„ина при следующем соотношении компонентов (в масс.частях): пигмент (юо; диспергатор) 0,2-0,4 сёполи ер винилацетата с этиленом 15-25; смесь метиловых эфиров N - оксиметильных производных меламина 1-3 и IMJlbMOlA IIUUH вода 77-238 ..Источники информации. принятые во внимание при экспертизе .1. Йпрнйии I 42-7649, 15 «л. 39 О 122, 1969. . 2. Патент США 371б504, кл. 260-8, 1973 (прототип).

Авторы

Даты

1980-11-15—Публикация

1978-12-29—Подача