влажность которой 60-70% и температзфа брожения 32-35°С.

Питательной средой молочнокислой закваски является мука (5-20% от общего количества по рецентуре), вода и 50% от общего количества белковых изолятов или белоксодержащего сырья с оптимальным аминокислотным или витаминным составом.

Сбраживаюпдим началом являются молочнокислые бактерии, наиример, пттаммов L. plantarum и L. brevis и др.

Питательная смесь (мука, вода, белоксодержащие компоненты) приготавливается ири интенсивном замесе (40 ).

Внесение в питательную смесь белоксодерлсап 1их компонентов с оптимально сбалансированным аминокислотным и витаминным составом в количестве 50% от общей массы этих компонентов по рецептуре значительно повышает набухаемость белковых веществ в компонентах, ускоряет раскрытие клеточных оболочек белокеодержащего сырья, что повышает его усвояемость и делает возможным внесение в хлеб 5-40% таких компонентов как соевая, рыбная, гороховая мука, сзхое молоко, белковые изоляты и концентраты из сои, подсолнечника, хлопка, молока (казеинаты, конрецинитаты и др.), хлебопекарных дрожжей и т. п.

Когда кислотность закваски возрастает до 5-6 град для ншеничной муки 1 сорта и до 7-9 град для нщсничной муки 2 сорта, в закваску добавляется в соотношении 1:1 питательная смесь. Цикл разведения повторяется до тех нор, пока не накопится удвоенное количество закваски по сравнению с тем, которое требуется для замеса теста.

Приготовление закваски в производственном цикле и теста оеуществляют следующим образом.

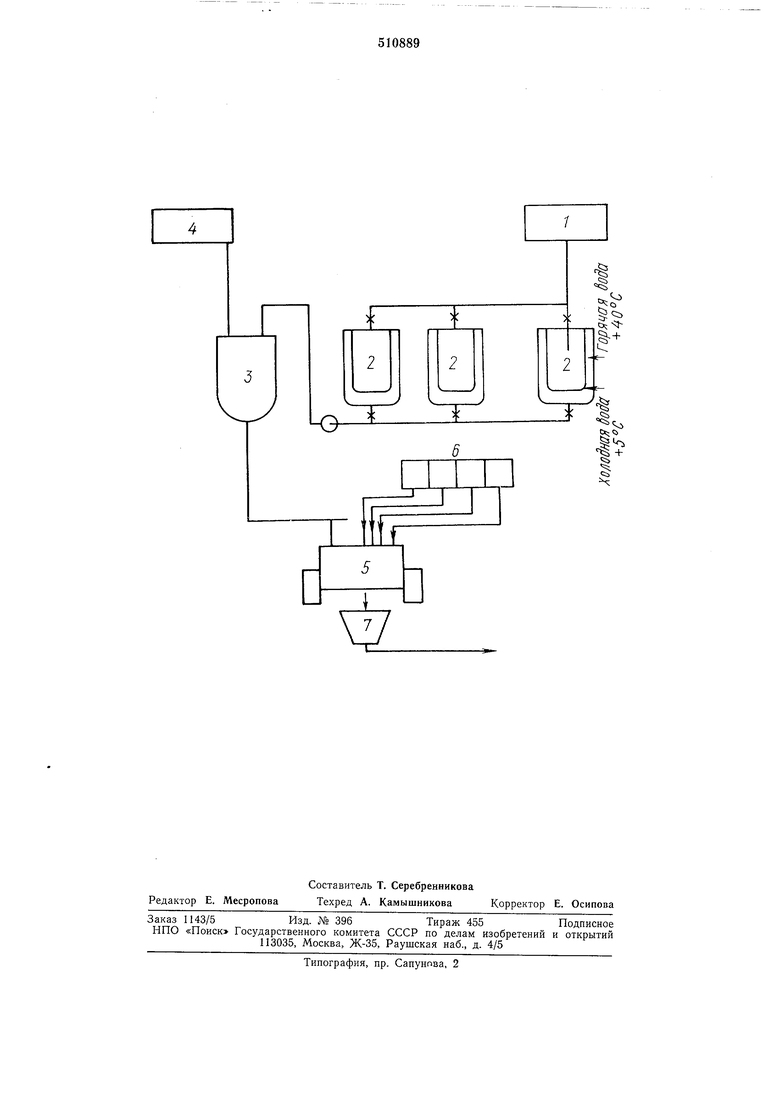

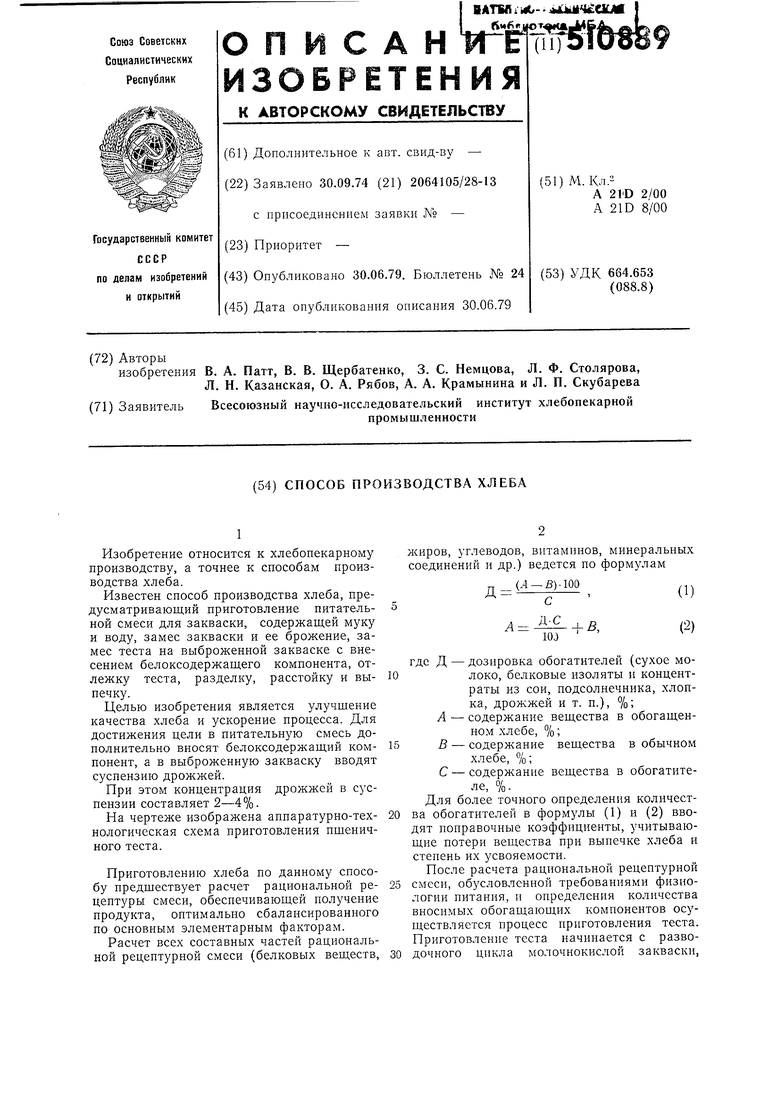

В смеситель 1 поступает пшеничная мука, вода, белоксодержащий компонент (50% от общего количеетва). Питательную смесь подвергают интенсивному замешиванию и затем подают иоследовательно в каждую из емкостей 2 для брожения, в которых уже имеется часть готовой, то есть выброженной закваски предыдущего приготовления. Продолжительность брожения закваски около 2 ч, температура 32-35°С, влажность 65%, конечная кислотность 7 град.

Когда кислотность закваски достигнет 7 град, половина ее поступает в сборник 3, а другая половина закваски является побудителем дальнейшего молочнокислого брожения. В эту оставшуюся часть закваски снова из смесителя 1 цоступает питательная смесь, и готовится новая порция закваски.

В сборник 3 одновременно с закваской из смесителя 4 дозируют водную суспензию дрожжей с температурой 30°С. Суспензию готовят из 1 ч. прессованных дрожжей и 3 ч. воды. Смесь закваски и дрожжей находится в сборнике 40-60 мин, в течение которых она расходуется на замес теста. Концентрация дрожжей в суспензии составляет 2- 4%. Готовую закваску из сборника 3 подают в месильную камеру тестомесильной машины 5 периодического или непрерывного действия, обеспечивающей интенсивный замес теста (40-50 Дж/г). В камеру одновременно или последовательно с помощью дозаторов 6 подают остальное количество муки (80-95%), воду, растворы соли, сахара, оставщиеся 50% белоксодержащих компонентов и другие виды сырья по рецептуре.

После замеса осуществляют отлежку теста в течение 0,5-1 ч для релаксации упругих напряжений, возникающих при интенсивном замесе, и для переключення бактерий и дрожжей на работу в других условиях (меньшая влажность и большее количество питательных веществ).

Затем тесто разделывают, расстаивают и выпекают в обычных условиях.

При приготовлении булочки «Октябренок из общего количества муки, идущей на замес теста, на приготовление молочнокислой закваски расходуется 10%, а 90% - на замес теста.

Приготовление молочнокислой закваски из пшеничной муки 1 сорта производят по следующей рецептуре и технологическому режиму:

Мука, кг10

Вода, л31,6

Сухое обезжиренное молоко, кг10 Выброженная молочнокислая закваска на основе чистых культур молочнокислых бактерий, кг 51,6 Длительность брожения, ч 2 Конечная кислотность, град 7-8 Приготовление теста осуществляют по следующей рецептуре и режиму:

Мука, кг90

Дрожжи црессованные, кг3,0

Соль, кг1,5

Сахар, кг12,0

Молочнокислая закваска, кг 51,6 Сухое обезжиренное моко, кг10

Масло подсолнечное, кг3,0

Вода, л28

Кислотность, град5,5

Температура, °С33-35

В тестомесильную машину 5 интенсивного действия ТПИ-1 подают муку, приготовленную молочнокислую закваску и другое необходимое ио рецептуре сырье, после чего замешивают тесто. Продолжительность замеса теста составляет 3 мин. Из них цервые 30 с при 120 об/мин, 60 с - при 90 об/мин и 90 с - при 60 об/мин. Температура теста в конце замеса 34-35°С. Тесто из тестомесильной машины 5 поступает в бункер-тестоспуск 7, где находится в течение 30-40 мин, а затем его подают в приемную

воронку тестоделительной машины. Сформованные тестовые заготовки укладывают на листы и направляют в расстойную камеру, в которой поддерживают температуру 35-40°С и относительную влажность воздуха 70-75%. Расстоявшиеся тестовые заготовки выпекают в печи при 190-200°С в течение 16-18 мин.

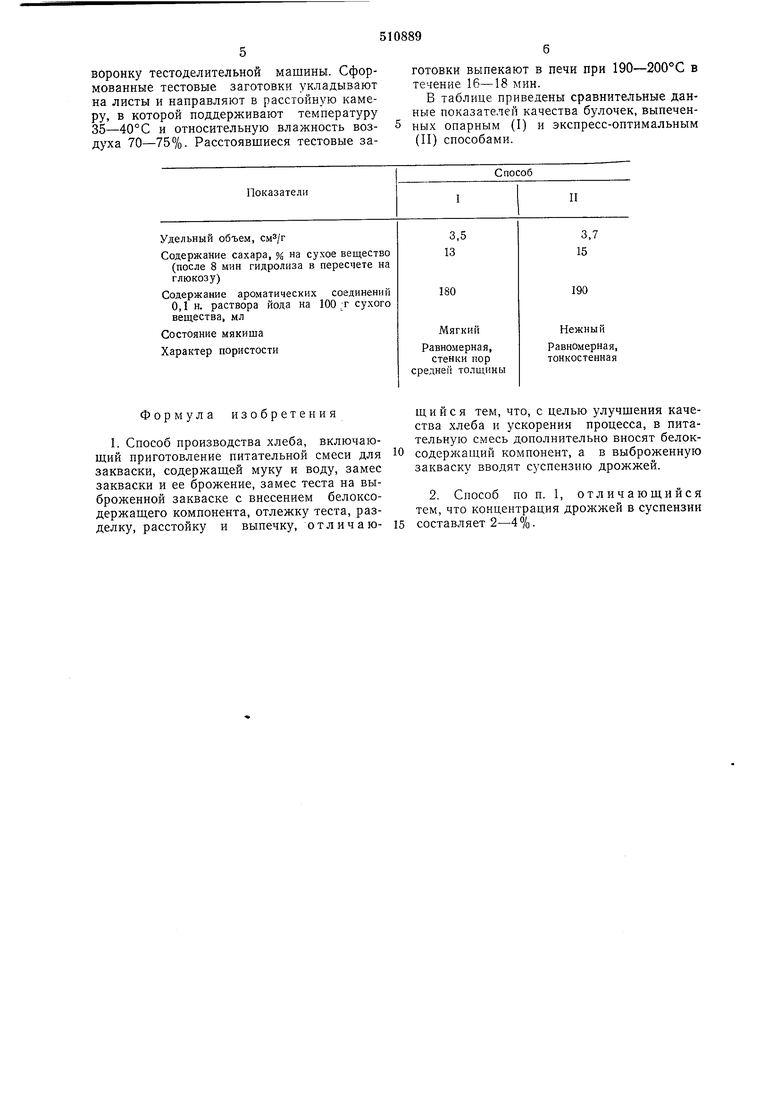

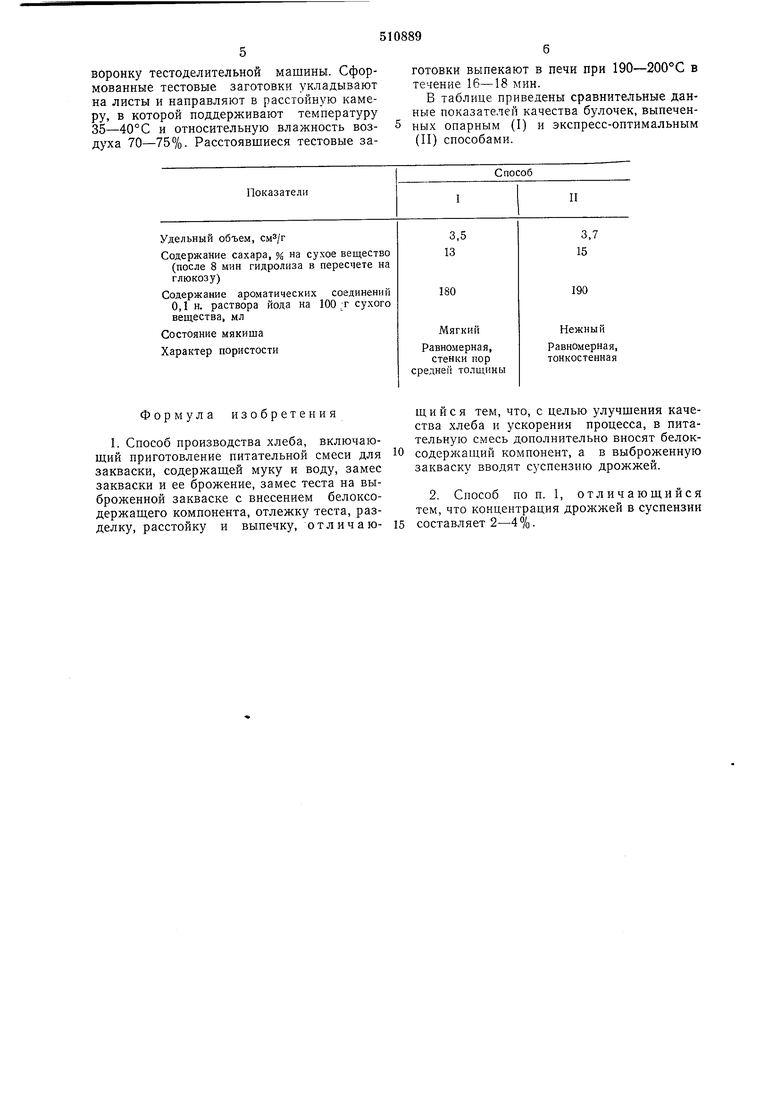

Б таблице приведены сравнительные данные показателей качества булочек, выпеченных опарным (I) и экспресс-оптимальным (II) способами.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ ГУСТОЙ ЗАКВАСКИ ДЛЯ ХЛЕБА С ИСПОЛЬЗОВАНИЕМ РЖАНОЙ МУКИ | 2013 |

|

RU2543259C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ХЛЕБА | 2016 |

|

RU2621257C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ РЖАНО-ПШЕНИЧНОГО ХЛЕБА | 2000 |

|

RU2177690C1 |

| СПОСОБ ПРОИЗВОДСТВА ХЛЕБА ИЗ ПШЕНИЧНОЙ МУКИ | 2009 |

|

RU2409033C2 |

| СПОСОБ ПРОИЗВОДСТВА ЗАВАРНОГО ХЛЕБА | 2009 |

|

RU2409034C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ РЖАНОГО И РЖАНО-ПШЕНИЧНОГО ХЛЕБА | 2004 |

|

RU2262852C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ХЛЕБА | 2016 |

|

RU2635378C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ЗАКВАСКИ ДЛЯ ХЛЕБА С ИСПОЛЬЗОВАНИЕМ РЖАНОЙ МУКИ | 2015 |

|

RU2616417C1 |

| Способ производства ржано-пшеничного хлеба | 2015 |

|

RU2622671C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ЗАКВАСКИ | 2018 |

|

RU2698979C1 |

Формула изобретения 1. Способ производства хлеба, включающий приготовление питательной смеси для Ю закваски, содержащей муку и воду, замес закваски и ее брожение, замес теста на выброженной закваске с внесением белоксодержащего компонента, отлежку теста, разделку, расстойку и выпечку, отличаю- 15 щийся тем, что, с целью улучшения качества хлеба и ускорения процесса, в питательную смесь дополнительно вносят белоксодерл ащий компонент, а в выброженную закваску вводят суспензию дрожжей. 2. Способ по п. 1, отличающийся тем, что концентрация дрожжей в суспензии составляет 2-4%.

J

Ч

Авторы

Даты

1979-06-30—Публикация

1974-09-30—Подача