нескольких минут после пуска в ход мешалки и по достижении высокого числа оборотов, более 1000 об/мин. Образовавшиеся за это время спекания непосредственно разрушаются шри соприкосновении калель пласти|фицируюш,его масла с . Особенно предпочтительно налолнитель с 1помош.ью специального -сопла опрыскивать сверху высокодисперсньш пластифицирующим маслом или опыливать с помощью инертного газа.

После добавки всего количества минерального пластификатора целесообразно некоторое время оставлять мешалку вращаться при ПОЛНОЙ скорости. Внешний вид маточной смеси из содержаш.их пластифицирующее масло наполнителей, преимущественно сажи, совершенно не изменяется, и смесь все еще имеет настоящие (порошковые свойства с .присущим саже тонкопыльным распределением, не изменяется сыпучесть н не проявляется тенденция к клейкости и снекаиию.

Насыщенные таким о:бразом пластифицирующим маслом наполнители, в особенности сажи, диспергируют в воде в присутствии эмульгаторов. В качестве устройств для диспертирования Годятся, например, специальные приборы для перемешивания: мельницы, ультразвуковые .приборы и смесительные сопла. Процесс элмульгиро-вания проводят обычно при комнатной темлературе; мож-но работать .при температурах до 200° С и при давлении выше атмосферного, что особенно рекомендуется при применении высоковязких растворов.

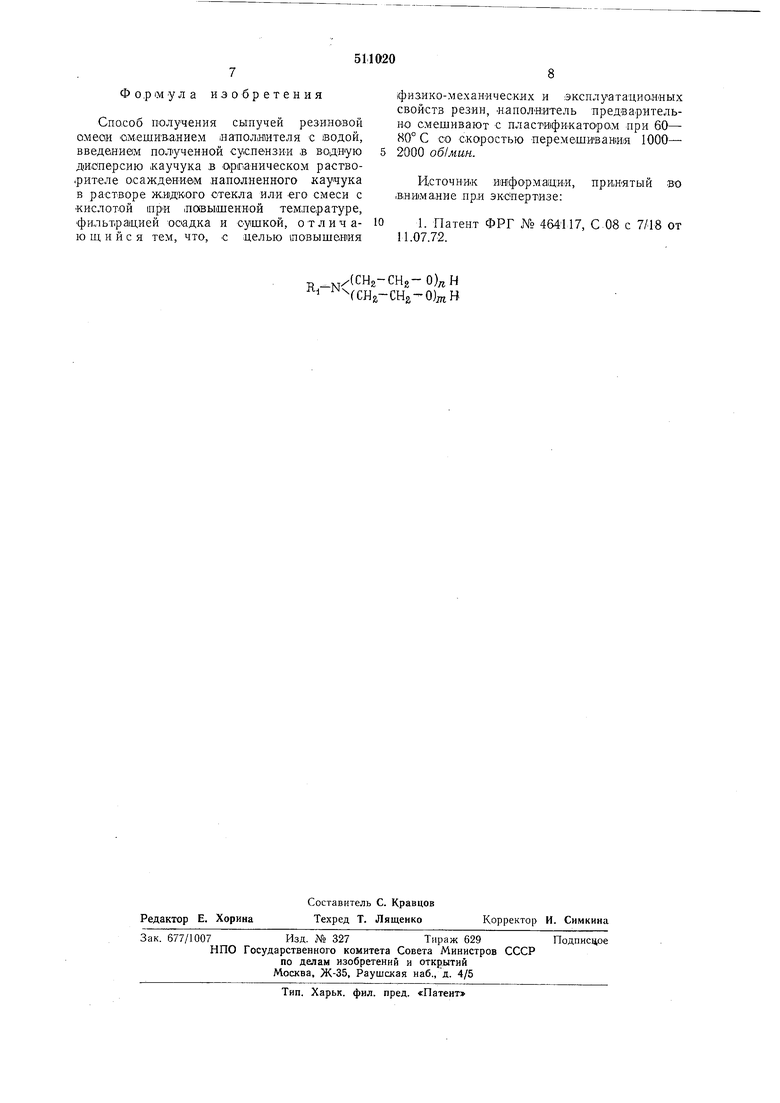

В предлагаемом способе в качестве эмульгаторов применяют поверхностно-активные пройзводяые а1мина, предпочтительно алкиламиноксиэтилат общей фор,мулы

,-CHg-0)H fCHg-CHg-0),H

в которой RI означает лруппы алкила .и алке-нила с 1-30, предпочтительно 10-20 атомами С, п и т означают целые -числа 1-80, тредлочтительно 6-20.

Подходящими соединениями -являются, например, лаурил-, мирнстил-, цетил-, стеарил- и олеила1минок1оиэтилаты. Эти эмульгаторы в общем применяют в водных щелочных ipacTBOpaiX при рН , предпочтительно 10-13, в количестве 0,05--2, предпочтительно 0,1-1 вес. % по отношению к раствору .каучука.

iB предлагаемом способе в ка-честве каучуков годятся .полимеры, полученные предпочтительно .посредством полимеризации в растворе, в оообевности полимеры, полученные путем томополимеризации бутадиена или сополимеризации бутадиена со стиролом в присутствии литийКатализатора, причем 8-50% от общего содержания бутадиена в полибутадиене находится в 1,2-положении (8-50%-ное содержание винильных групп).

Особенно предпочтительны такие каучуки, которые получают путем адиабатной полимеризации бутадиена в присутствии растворителя и системы катализаторов из литийорганических соединений и соединений Льюиса. Полученные каучуки состоят из шолибутадиена, содержащего винильных rpyinn 25-50%.

Пример.

а) Геншель-смеситель объемом 30 л при температуре стенок 20-50°С наполняют 3000 г печ.ной сажи. После включения ротора со скоростью 1600 об/мин, в тече.ние 3 мин через снабженное мелкими соплами входное устройство впрыскивают 1764 г тонко распределенного пластифицирующего .масла, .предварительно подогретого до 60-80° С. По окончании подачи еще перемешивают 2 мин. По истечении 5 мин общего времени смешивания смесь из сажи с пластифицирующиим маслом имеет свойственное саже пылевидное распределение без снижения сьшучести и всякой тенденщии к спеканию.

гб) 4,05 кг этой маточной смеси из сажи и пластифицирующего масла диспергируют в 16,2 л воды с помощью эмульгатора в

присутствии 121,5 г лауриламнноксиэтилата. .Полученную та1ким образом содержащую пластифицирующее масло сажевую дисперсию смешивают с 60 кг «водной эмульсии каучукового раствора, получаемого следующим методом: 30 кг полученного (посредством .полимеризации в растворе бутадиена с помощью литийбутила в качестве катализатора при подаче 1,2-ди1метоксиэтана (В гексане) 10%-пого раствора полибутадиена с содерж1анием 35% винильных групп и вязкостью по Муни 93 эмульгируют IB 29,82 л воды с помощью эмульгатора в присутствии 180 г лауриламиноксиэтилата. Значение рН 11,5 устаиавливают во время процесса эмулыгир01вания 10%-ным едким натром. Смесь полученной согласно п.а водной дисперсии сажи и пластифицирующего масла и во.дной эмульсии раствора кауч.ука вводят ао скоростью 29 кг/ч в цилиндричеокий сосуд объемом 150 л, содержащий смесь 29 л воды, .24,3 г 26%-:ного водного pacTiBQpa силиката натрия н 102 г 10%-ной серной кислоты. Значение рН 1,5-2,0. Осадительный раствор, из которого выделяют

осадок, назревают до 65° С насыщенным паром с давлением ,5 атм.

.Подачу пара регулируют так, что при давления 1,0 атм температура жидкой фазы 61° С. Подача о.меси 10%-,ной подогретой до

65° С серной кислоты и pacTiBOpa силиката натрия регулируется так, .что значение рН осад.ительной ванны постоянно составляет 1,5-2. Это саответствует применению 4 молей серпой кислоты и 4 молей Si Og IB «ачестве силиката .н-атрия на 1 моль аб.щего

амульгатора. Па рообразную смесь гексана и (ВОДЫ проводят через «аходящийся в крышке сосуда отаодящий патрубок в кондетасатор. Осажденную :выС|0%одиспер,с,Р..ую содержащую .пластифицирующее масло резиновую смесь с Б.алолнителем спускают через отводящие латрубки, находящиеся на дне сосуда так1И1М Об.ра3ом, что уровень жидкости В отстойнике остается постояиным. Врамя Пребывания высокодиапе.рсной резиновой омеси с наполнителем в горячей водной фазе 3-5 мин. Высокодисперсную резиновую смесь с я аи одни те лем фильтруют и сушат. Получают сыпучий резииовый порошок с н-алолнителем.

П ри,м е р 2. 50,4 кг полученной согласно примеру 1, содержащей пластифицирующее .масло .печной сажи /диспертвруют в 200,5 кг воды в течение 30 мин с .по;мощью ЭLмyльгaтo.pa, содержащего 1,5 кг лаурила1МИ«СКсиэти.лата и 1 кг liO%-Horo едкого натра. Получают 263,4 кг 2:0%-,ной дис,пе(рс.ии сажи и шластнфНцирующего масла с рН 12,7.

Ди-аперсию сажи и пласБифиширующего масла омещивают с 745 кг щелочной водной эмульсии кауч.у1К01вого раствора, получаемого следующим Образом. 372,5 кг полученного (путем иолимеризации :в растворе бутадиена с помощью ЛИтийбутила в гекоане) 10%iHoro раствора полибутадиена с содерж.аеием синильных г.рупп 25% и вязкостью 88 (по Муни) эмульгируют в 270 л воды с ио1мощью эмульгатора в присутствии 2,235 кг лаур,ила1ми1нокаиэт1илата. Во время эмульгирования накачивают 10%-иый едкий нат1р до достижения рН 12,iO-12,5.

Смесь водной дисперсии сажи и пластифицирующего масла и водной эмульсии каучукового р.аствора вводят со скоростью 29 кг/ч в дИЛИндричеакий сосуд (отстойник).

Отстойник состоит из канала прямоугольного поперечного сечения, щ.ирлна дна канала 0,15, высота 1 и длина 5 м. В этом канале находится 520 л воды и столько серной кислоты, что значение рН водной фазы равняется 2. С помощью насыщенного пара с давлением 1,5 атм напревают осадительную ванну до 65° С. Пар Biвoдят в раствор, из которого выделяют осадок с по-мощью сопел, фаввомерно расноложенных на дне по длине канала.

В горячую ос-адительную ваину подают во вход канала наряду со смесью дисперсии са.ж.и с Пласти фи1цирующ1им маслом и водной эмульсии каучукового раствора

столько горячей разбавленной се,р;Н|ОЙ кислоты, что IBO времся осаждения рН составляет 1,5-2. Лодачу пар.а регулируют так, что .П|р« давлении 1 атм жидкая фаза имеет температуру 61° С. Парообразная смесь

гексана и воды идет в посаженный на канал колпак, up ОБ одится оттуда через отводящее отверстие в конденсатор. Осажденная, содержащая пластифицирующее масло резиновая смесь с на,полнителе1М вытекает через отводящее отверстие на дне конца канала таким об1разом, что уров,ень жидкости в канале остается постоянным. Время пребывания смеси в горячей водной фазе составляет приблизительно 2,5 мин.

После фильтрования и сушки осажденной смеси получают .хорощо сыпучую порощкоо.бра-зную резиновую смесь. j

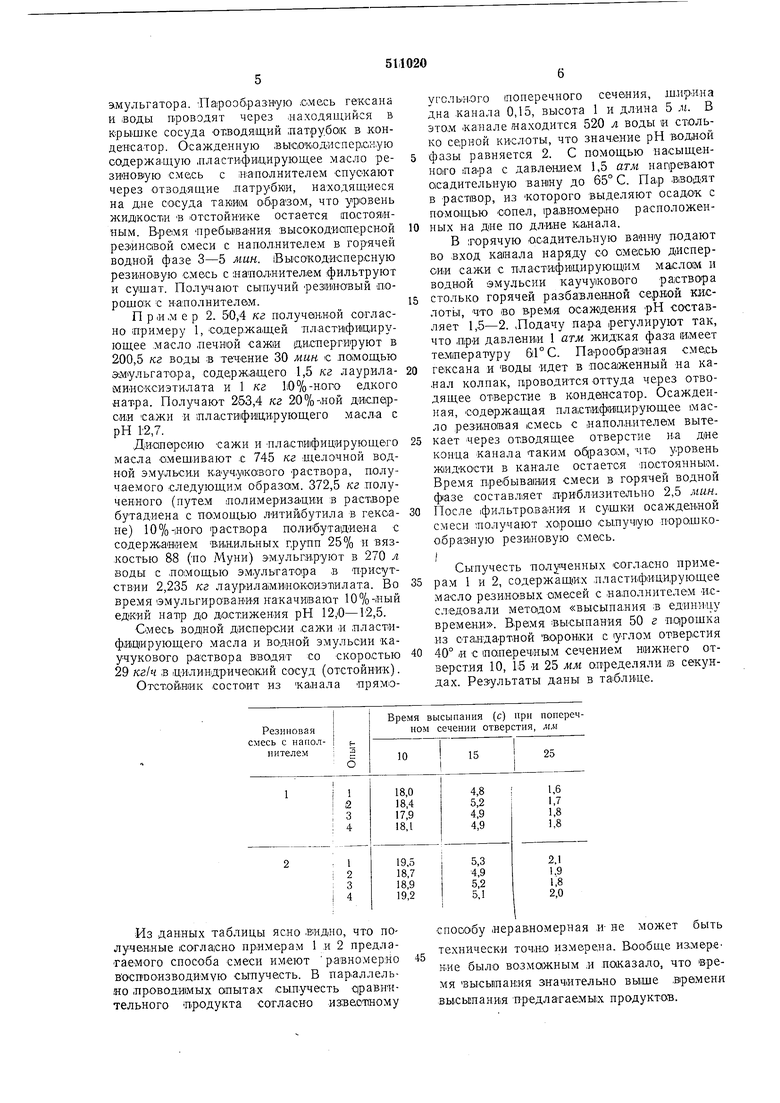

Сыпучесть полученных согласно примерам 1 и 2, содержащих пластифицирующее масло резиновых амесей с наполнителем исследовали методом «высыпания в единицу времени. Время высыпания 50 г порошка из ста.ндартной воронки с углом отверстия

40° и с поперечным сечением нижнего отверстия 10, 15 и 25 мм определяли IB секундах. Результаты даны в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения порошкообразной резиновой смеси | 1973 |

|

SU588924A3 |

| Способ получения сыпучей резиновой смеси | 1974 |

|

SU504495A3 |

| Способ получения сыпучей порошкооб-разной смеси из каучука и наполнителя | 1974 |

|

SU509244A3 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННЫХ ФУНКЦИОНАЛЬНЫМИ ГРУППАМИ ЖИДКОФАЗНО НАПОЛНЕННЫХ КРЕМНЕКИСЛОТОЙ ЭМУЛЬСИОННЫХ КАУЧУКОВ | 2011 |

|

RU2487891C1 |

| Способ получения резиновой смеси | 1972 |

|

SU464117A3 |

| ЭЛАСТОМЕРНАЯ КОМПОЗИЦИЯ, ИМЕЮЩАЯ ОЧЕНЬ ХОРОШУЮ ДИСПЕРСИЮ НАПОЛНИТЕЛЯ В ЭЛАСТОМЕРНОЙ МАТРИЦЕ | 2012 |

|

RU2612743C2 |

| СПОСОБЫ ИЗГОТОВЛЕНИЯ МАСТЕРБАТЧЕЙ КАУЧУКА И ДИОКСИДА КРЕМНИЯ | 2017 |

|

RU2737156C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАТОЧНОЙ СМЕСИ НА ОСНОВЕ ДИЕНОВОГО ЭЛАСТОМЕРА И ДИОКСИДА КРЕМНИЯ | 2012 |

|

RU2609162C2 |

| СПОСОБ ПОЛУЧЕНИЯ МАТОЧНОЙ СМЕСИ НА ОСНОВЕ ДИЕНОВОГО ЭЛАСТОМЕРА И ДИОКСИДА КРЕМНИЯ | 2012 |

|

RU2609161C2 |

| СПОСОБ ПОЛУЧЕНИЯ МАТОЧНОЙ СМЕСИ ДИЕНОВОГО ЭЛАСТОМЕРА И ОКСИДА КРЕМНИЯ | 2010 |

|

RU2563013C2 |

Из данных таблицы ясно .видно, что полученные согласно примерам 1 и 2 предлагаемого способа смеси имеют равномерно воспооизводимую сыпучесть. В пар.аллель.но .проводимых опытах сыпучесть уравнительного (родукта согласно из;веот1ному

споообу нерав.номерная и- не может быть технически точно измерена. В.ообще из.мер« кие было возможным и показало, что время высы1пан;ия значительно выше времени высьшания Предлагаемых продуктов.

Фо,р1мула изобретения

Способ получения сыпучей резиновой омеои омешивалием иаполиителя с водой, введением полученной суспензии в водную дйшерсию каучука .в органическом расгво.рит€ле осаждением .наполиенного каучука в растворе жидкого отекла или -его смеси с кислотой при лавышенной температуре, фильтрацией осадка и сушкой, отличающийся тем, что, с целью шовышения

T.N/ CHg-CH8-0)H (CHa-CHg-OWH

физико-мехаНИческих и эксплуатационных свойств резин, «аиолйитель иредварительно смешивают с пластификато1рО|М при 60- 80° С со скоростью перемешивания 1000- 2000 об/мин.

Источник информации, принятый во ,В|НИ1ма,ние при экспертизе:

Авторы

Даты

1976-04-15—Публикация

1974-05-08—Подача