мснения, так как не удавалось изготовление порошкообразных, содержащих сажу каучуковых смесей таким же образом. Известен способ получения содержащих сажу каучуковых смесей также из каучуковых растворов путем эмульгирования последних в воде/ содержащей эмульгатор, введения дисперсии сажи и осаждения саже-каучуковой смеси 2.. Однако не получают сыпучих каучуковых смесей в виде порсииков или гранулятов. Ввиду указанных трудностей при получении и переработке уже известных каучуковых смесей существует потребность в экономичных способах получения сыпучих, порошкообразных, содержащих наполнители, в частности содержащих сажу, каучуковых смесей. Наиболее близким из числа известных является способ получения порсликообразной резиновой смеси путем эмул гирования раствора каучука в воде, содержащей четвертичную соль аммония, в качестве эмульгатора, перемешивания с.суспензией наполнителя, осаждения смеси из полученной водной эмульсии при значении рН меньше 7 горячей водо и последующей сушки 3J, Однако получается недостаточно качественная кретлка каучука. Цель изобретения - повышение качества резиновой смеси. Поставленная цель достигается тем что сыпучие, порошкообразные, содержащие наполнители, в частности сажу, смеси получают путем эмульгирования каучукового раствора в воде, содержащей эмульгатор, перемешивания с суспензией наполнителя, в частности сажами, и осаждения смеси иЗ полученной водной эмульсии при значении рН 0,1обработкой горячей водой с последующей сушкой, в присутствии алкиламиноксалкилатов в качестве эмульгаторов. В случае необходимости раствор ка учука может содержать минеральное ма ло в качестве пластификатора; суспен зия наполнителя может содержать эмул гатор. Применением-щелочносиликатных рас воров можно в значительной степени уменьшить требуемое для осаждения оп тимальное количество кислоты. Предлагаемый способ таким образом представляет собой совокупность опре деленных операций, с помощью которых можно получать сыпучие, порошкообраз ные, содержащие наполнители каучуковые смеси, В качестве эмульгаторов применяют алкиламиноксалкилаты рбщей формулы ЛВг-0)хН (8з-0)мН , где В, означает алкил и алкенил с 1-20, предпочтительно с 12-18 атомами углерода; Rj и Н„ - этиленовые или пропияеновые группы; X и Y - целое число от 1 до 80, предпочтительно от 6 до 20. Выгодными соединениями являются, например лауриловые, миристиловые, цетиловые, стеариловые и олеиловые аминоксэтилаты, как,например, лауриламин-окспропилат. Для проведения способа пригодны многие растворимые в органических растворителях каучуки. Особенно выгодно применять полимеры, имеющие широкий диапазон молекулярного веса. Каучуковые растворы получают полимеризацией в растворе в присутствии, например катализаторов Циглера или литиевых катализаторов, применяя растворители, такие как пентан, гексан, гептан. Однако предпочитают такие полимеры, которые можно получать в алифатическом растворителе и применять в виде, полученном при полимеризации, после соответствующей переработки ... Каучуковые растворы также получгиот путем обратного растворения уже готовых полимеров. В предлагаемом способе применяют новые специальные каучуки, такие как полибутадиен со специальным содержанием винильных групп, полиалкены, например этилен-пропиленовый каучук/ а также полученные в растворе сополимеры бутадиена и - тирола. Предпочтительно в качестве каучукового компонента используют полибутадиен с содержанием винильных групп 25-50%. Таким же образом в качестве каучукового компонента могут быть применены сополимеры бутадиена с содержанием стирола 5-40/ предпочтительно 10-30%, причем содержание винильных групп доли полибутадиена составляет 8-30%. В то время/ как, например обычная известная техника перемешивания не действует при применении высокомолекулярных или очень низкомолекулярньйх материалрв, с помощью предлагаемого способа достигают .независимо от молекулярного веса оптимального распределения наполнителей или вспомогательных веществ, которое значительно превышает достигаемую механическими процессзами перемешивания гомогенность. В качестве наполнителей предпочтительно применяют обычные в каучуково промышленности сажи. Можно применять сажи Всех степеней активности, такие, как сажи типа САФ, ИСАФ/ ХАФ или МТ. Также можно применять светлые н.аполнители, как,например высокоактивную кремневую кислоту. Для получения со держащих эмульгаторы водных дисперсий, предпочтительно используют алкиламиноксалкилаты, применяемые при изготовлении эмульсий из каучуковых растворов и воды. Вводимое при этом количество сажи составляет относите но каучука 1-500, предпочтительно 40-150%. Количес-гво светлых наполни телей составляет относительно каучу 1-500, предпочтительно 25-150%. Также применяют комбинации саж с светлыми наполнителями. В качестве пластификаторов предпочтительно используют масла из ароматических, нафтеновых или парафиновых углеродов. В каучуковую фазу можно вводить не только наполнители, как сажу или крегишевую кислоту, но и все требуемы для вулканизации вспомогательные сре ства. Для получения смеси сажи, масла и каучука необходимо вводить масло в каучуковый раствор до эмульгирования Такие каучуковые смеси также можно осаждать в виде порошка, сушить их и по желанию измельчать. Один из-вариантов заключается в том,что масло и наполнители совместн вводят в каучуковый раствор до эмуль гирования. В этом случае суспендирую или диспергируют Сс1жу в гексане или пластификаторе на основе минеральног масла с помощью коллоидной мельницы. а затем вводят эту суспензию или дисперсию в каучуковый раствор. Затем эмульгируют содержащий все наполните раствор в воде. Последовательные при емы идентичны вышеописанным. Специальным, предназначенным для повышения экономичности видом исполнения при получении сыпучей смеси каучука, масла и сажи явлйется добавление пластификатора на основе ми нерального масла в порошкообразную, свободную от масла, смесь каучука и сажи в порошковой мешалке (типа Хеншель). Сухая, обусловливающая сыпучесть, консистенция материала сохраняется. Таким образом расширяется.об ласть переработки каучука. Предлагаемый способ состоит из ; следующих приемов.Каучуковые растворы, предпочтительно в алифатическом углеводороде,содержащие,в случае необходимости, пластификаторы на основе минерального масла,эмульгируют в воде с помощью диспергирующих устройств, например смесительйых устройств,мельниц, ультразвуковых приборов, смеситеЛьных сопел, в присутствии алкиламиноксалкилатов.. Эмульгирование проводят при комнатной температуре, но в случае необходимости можно работать при Температурах до и выое атмосферного давления, последнее применимо для высоковяэких оастворов. После эмульгирования в эмульсию подают суспензию или дисперсию наполнителей, содержащую aNiioibraTOfJb, предпочтительно сажи, а также все требуемые для вулканизации твердые вспомогательные средства, такие как противостарители, окись цияка, стеариновая кислота, сера и ускорители вулканизации. Полученную таким образом водяную эмульсию каучуковых растворов непре- . pbiBHo подают в горячую, содержащую в случае необходимости щелочносиликатный раствор, воду, значение рН которой О,1-7, предпочтительно 1,0-3,5 Осаждение и отгонку растворителя проводят одним приемом без пенообразования, размешивая под давлением ниже или выше атмосферного давления, причем температура находится выше азеотропной точки кипения растворителя каучука и воды. При этом получают каучуковую смесь мелкую, несклеивающук)ся, содержащую наполнители, а в случае необходимости и пластификаторы на основе минерального масла. Полученную после осаждения и удаления растворителя каучука мелкую каучуковую смесь освобождают от главного количества воды, например фильтрацией или декантацией на ситах, вращающихся ячейковых фильтрах, нутчах, центрифугах и сушат ее обычными методами, предпочтительно при постоянном движении на ленточных барабанных с псевдообиженным слоем или распылительных сушилках. Полученная таким образом каучуковая смесь является сыпучей и может быть измельчена в мельницах в порошки любой крупности зерен. Свойства вулкани., полученных по предлагаемому способу, в каждом случае показывают улучшенное качество по сравнению с переметанными при обычных условиях образцами. Введение через некоторое время определенных вспомогательных средств в каучуковые смеси при производстве каучука осуществляют при помощи простых смесителей (мешалки типа Лэдиге, Папёнмейер, Хеншель) Для окончательного формования используют непосредственную подачу порошкообразной смеси в экструдеры, каландры, автоматы для формования прессованием и литья под давлением. Г1ри подаче каучуковой смеси на каландр бразуется уже при первой циркуляции гладкий каучуковый лист. Переведение з порсшзкообразного в пластичное сосояние требует, таким образом, миниальных затрат. Возможно непосредтвенное применение и конечной стадий бычной переработки каучука, исключая рименение крупных установок. Таким образом, можно получить неободиг ые для технического применения езиновые изделия при уменьшенном Kotичестве стадий изготовления рациональными и автоматизированными способами переработки, сокращая при этом расходы на капиталовлйжения.

Пример. 30 кг полученного полимеризацией в растворе 10%-ного раствора поЛибутадиена с содержанием винильных групп 35% и вязкостью по Муни 93 эмульгируют с помощью эмульгирующего устройства (Ультра-Турракс-проточный аппарат ) в присутствии 180 г лaypилa qлнoкcэтилaтa (сумма X+Y 12 в общей формуле) .в 14,82 л воды. К полученной эмульсии добавляют при значении рН 9,2; 51 кг 5%-ной водной суспензии сажи ИСАФ (Коракс 6). Содержащая сажу эглупьсия является стабильной в течение нескольких дней и не имеет никаких осадков. Эту эмульсию, размешивая, вливают в котел объемом 250 л, g который уже подана нагретая до 90-95 .С смесь из 103,6 л воды, 243 г 26%-ного водного раствора силиката натрия и 1,02к 10%-ной серной кислоты со значением рН 1,8. Каучуковая смесь осаждается при этом, в виде мелкозернистого порсх ка при одновременной отгонке растворителя (гексана) без пенообразования Значение рН осадительной ванны повышается от 1,8 до 1,3. По окончании газоотделения гексана осажденный порошок отсасывают на нутче. Фильтрованная смесь каучука и сажи легко распадается на рыхлый влажный материал. После высушивания под вакуумом при 75С получают сыпучий, несклеивающийся порошок.

Пример 2. В 15 кг получаемого полимеризацией в растворе 10%-ного раствора полибутадиена с содержанием винильных групп 35% и вязкостью по Муни 90, добавляют 600 г пластифицирующего масла с большим количеством ароматики СНафтолен ЙФ). Содержащую масло каучуковую сМесь эмульгируют с помощью эмульгирующего устройства СУльтра-Турракс) в присутствии 93,5 г лауриламиноксэтилата (сумма X+Y г 12 в общей формуле) в 15,5 ;л воды. В полученную эмульсию вводят при значении рН 8,9 25,5% кг 5%-ной водной суспензии сажи ИСАФ (Коракс ). Стабильную, содержащую сажу и масло каучукового раствор эмульсию, вливают, разменивая, в нагретую на 90-95с смесь i из 40,5 л воды, 543 г 10%-ной серной кислоты и 192 Г 26%-ного раствора силиката натрия, имеющего значение рН 2,0. Растворитель отгоняется без пенообразования, и каучуковая смесь, содержащая сажу и масло, осаждается в

мелкозернистом виде. По окончании газоотделения гексана отделяют водную фазу на нутче (значение рН 2,5) и сушат оставшуюся заправку под вакуумом при . Сухой материал может быть измельчен в мельнице в сыпучий порошок любой крупности зерен.

Примерз. 1 кг полученного по примеру 1 каучукового порошка перемешивают в порошковой мешалке (объем 10 л, тип Хеншель) при 1800 об/мин, в течение 4 мин с 5 вес.ч. ZnO , 2 вес.ч. стеариновой кислоты,2,2 вес. серы и 1,2 вес.ч. вулкацита R в пересчете на 100 вес.ч. содержащегося в каучуковом порошке каучука. Затем в течение 60 с вливают 50 вес.ч. пластифицирующего масла (Нафтолен МФ) также в пересчете на каучуковую долю порсяика. По истечении еще 3 мин перемешивания достигается достаточная гомогенность. Получают сыпучую смесь, ее экструдируют на экструдере (червяк 15; 0 5 см, число оборотов 30 об/мин .температура рубашки 70°С, температура головки 90С) на профиль с диаметром 10 мм. Полученная шприцованная заготока однородная и имеет гладкую поверхность. Часть этой массы опрессовывают в плиты толщиной 4 мм и Вулканизуют при 143с. Для контроля характеристики вулканизации дальнейший образец подают на испытание в реометре (тип Монсанто).

Одновременно на каландре (400х250мм при температуре 50 С в течение 10 мин получают смесь из твердого каучука, соответствующего компоненту из примера 1, а также из д,ругих вышеуказанных наполнителей, которая по составу иден тична описанной порошкообразной смеси

П р и м е р 4. 1 кг полученного по примеру 2 каучукового порошка перемер шивают аналогично примеру 3 в порошковой мешалке (тип Хеншель) при 1800 об/мин в течение 4 мин с 5 вес.ч ZnO , 2 BSiC.ч. стеариновой кислоты, 2,2 вес.ч. серы и 1,2 вес.ч. вулкацита В в пересчете на 100 вес.ч. содержащегося в каучуковом порошке каучука.

Полученную смесь формуют с помощью машины для литья под давлением (тип Штюббе с 150/235, вулканизация120 с при 190°С) в тарельчатые изделия толщиной 1 мм и диаметром 130 мм. Поверхность и поперечное сечение однородные. Из этих формовочных изделий штампуют опытные изделия по ДИН 53502 (стандартный брусок 11).

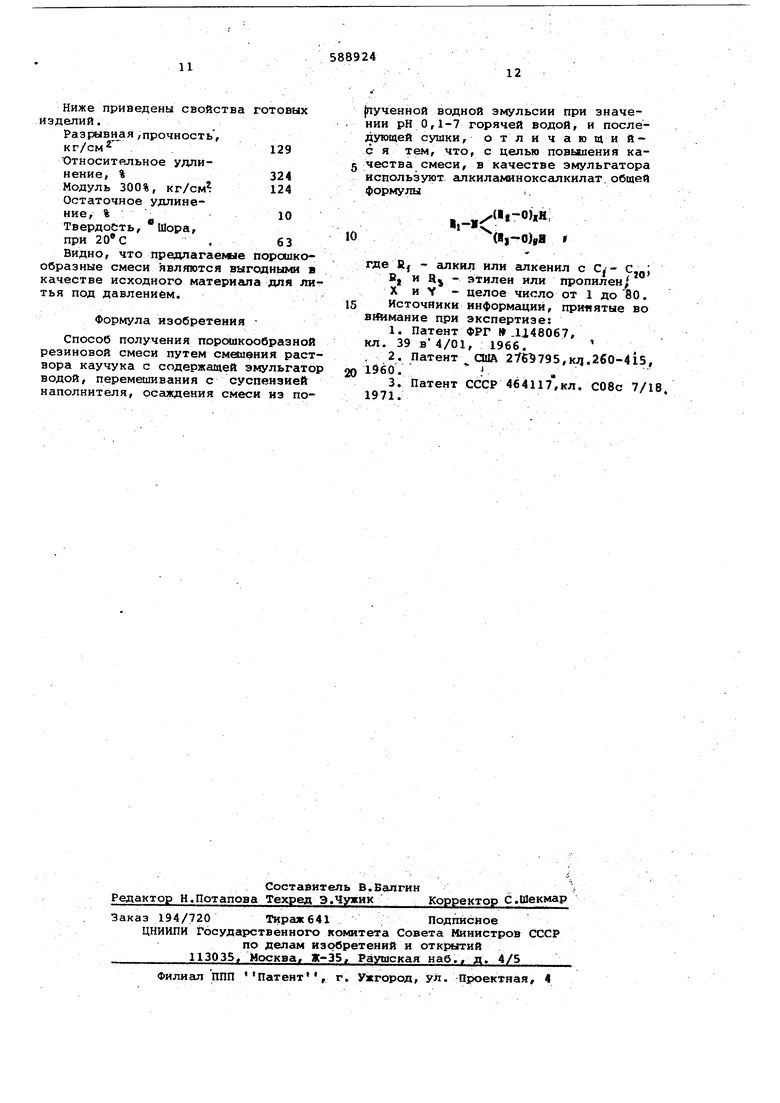

Свойство смесей и вулканизатов приведены в таблице. Ниже приведены свойства готовых изделий. Разрывная/прочность, кг/см 129 Относительное удлинение, %324 Модуль 300%, кг/см 124 Остаточное удлинение, % Твердость, Шора, при 20с . 63 Видно, что предпагавмде порошкообразные смеси являются выгодными а качестве исходного материала для ли тья под давлением. Формула изобретения Способ получения порошкообразной резиновой смеси путем смаивния раст вора каучука с содержащей эмульгато водой, перемешивания с суспензией наполнителя, осаждения сМеси из по(пученной водной эмульсии при значеНИИ рН 0,1-7 горячей водой, и последующей сушки, о тли ч а ю щийс я тем, что, с целью повышения качества смеси, в качестве эмульгатора используют гшкиламиноксалкилат. общей формулы .,/(|.-о,.н: |-0)Я где R jcj - алкид или алкенил с Cj - С.; В, и Hj - этилен или пропилен/ X и Y - целое число от 1 до 80. Источники информации, принятые во В1Шмание при экспертизе: 1. Патент ФРГ .1148067, кл. 39 в4/01, 1966. .2. Патент США ,к;}.2бО-415, i960. , 3. Патент СССР 464117,кл. СОЗс 7/18 1971.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения сыпучей резиновой смеси | 1974 |

|

SU511020A3 |

| Способ получения сыпучей порошкооб-разной смеси из каучука и наполнителя | 1974 |

|

SU509244A3 |

| Способ получения резиновой смеси | 1972 |

|

SU464117A3 |

| Способ получения сыпучей резиновой смеси | 1974 |

|

SU504495A3 |

| Способ получения резновой смеси | 1973 |

|

SU572189A3 |

| КОМПОЗИЦИЯ ДЛЯ ПРОТЕКТОРА ПНЕВМАТИЧЕСКОЙ ШИНЫ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2001 |

|

RU2302435C2 |

| СПОСОБЫ ИЗГОТОВЛЕНИЯ МАСТЕРБАТЧЕЙ КАУЧУКА И ДИОКСИДА КРЕМНИЯ | 2017 |

|

RU2737156C1 |

| ПЕРЕРАБАТЫВАЕМЫЕ НАПОЛНЕННЫЕ ВУЛКАНИЗУЕМЫЕ ГАЛОИДИРОВАННЫЕ ИЗООЛЕФИНОВЫЕ ЭЛАСТОМЕРЫ | 2008 |

|

RU2502756C2 |

| ПОРОШКОВЫЕ КАУЧУКИ (СМЕСИ) И СПОСОБ ИХ ПОЛУЧЕНИЯ | 1999 |

|

RU2218362C2 |

| МАСЛОНАПОЛНЕННЫЙ 1,2-ПОЛИБУТАДИЕН, СПОСОБ ЕГО ПОЛУЧЕНИЯ, ЕГО КОМПОЗИЦИЯ И ФОРМОВАННОЕ ИЗДЕЛИЕ | 2002 |

|

RU2266917C2 |

Составитель В.Бапгнн Редактор Н.Потапова Техред э.Чужик Корректор С.Шекмар

Заказ 194/720 Тираж641Подписйое

ЦНИИПИ Государственного комитета Совета Министров СССР

по делам изобретений и открялтий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП Патент, г, Ужгород, Ул. Проектная, 4

Авторы

Даты

1978-01-15—Публикация

1973-03-22—Подача