Изобретение относится к силоизмерительной технике и может быть использовано для измерения крутящего момента и осевого усилия (упора) на гребных валах судов. Известны устройства для измерения крутящего момента и осевой силы, используемые на судах, содерл-сащие смонтированные на сборном валу и помещенные в общий корпус узлы измерения крутящего момента и осевой силы, состоящие из упругого элемеита и датчика регистрации деформации и бесконтактное токосъемное устройство (1, 2). Наиболее близким к изобретению цо принципу действия и конструктивным особенностям является устройство для измерения крутящего момента и осевой силы (3), содержащее бесконтактное токосъемное устройство и узлы измерения момеита и осевой силы, которые состоят из упругих элементов, выполненных в виде полого тела вращения, и вибростержневых датчиков, расположенных в полости упругих элементов и связанных с концевыми участками последних, причем упругие элементы снабжены фланцами для соединения измерительных узлов между собой. Наличие двух последовательно соединенных упругих элементов увеличивает габариты преобразователя и снижает его надежность. Кроме того, из-за наличия погрешности, обусловленной влиянием температуры, точность измеения осевой силы (упора) таким преобразователем будет невелика. Для повышения надежности и уменьшения габаритов предлагаемое устройство содержит один упругий элемент кручения-сжатия, на рабочей части которого выполнен гофр, а на концевых участках - буртики, образованные кольцевыми выточками, для крепления вибростержневых датчиков крутящего момента и осевой силы, измерительные валики которых соединены между собой иередающей щтангой, при этом датчик крутящего момента связан с концевым участком уиругого элемента через мембрану. За счет использования одного упругого элемента кручения-сжатия и крепления вибростержневых датчиков к буртикам, расположенных на его концевых участках, повышается надежность работы преобразователя и уменьшаются его габариты, так как отсутств}ет дополнительное соединение в линии валопровод.а, необходимое в известных устройствах для соединения упругих элементов кручения и сжатия, а места крепления датчиков удалены от рабочего участка упругого элемента. Кроме того, наличие на рабочей части упругого элемента гофра снижает погрешность измерения осевой силы, обусловленную нзменением температуры.

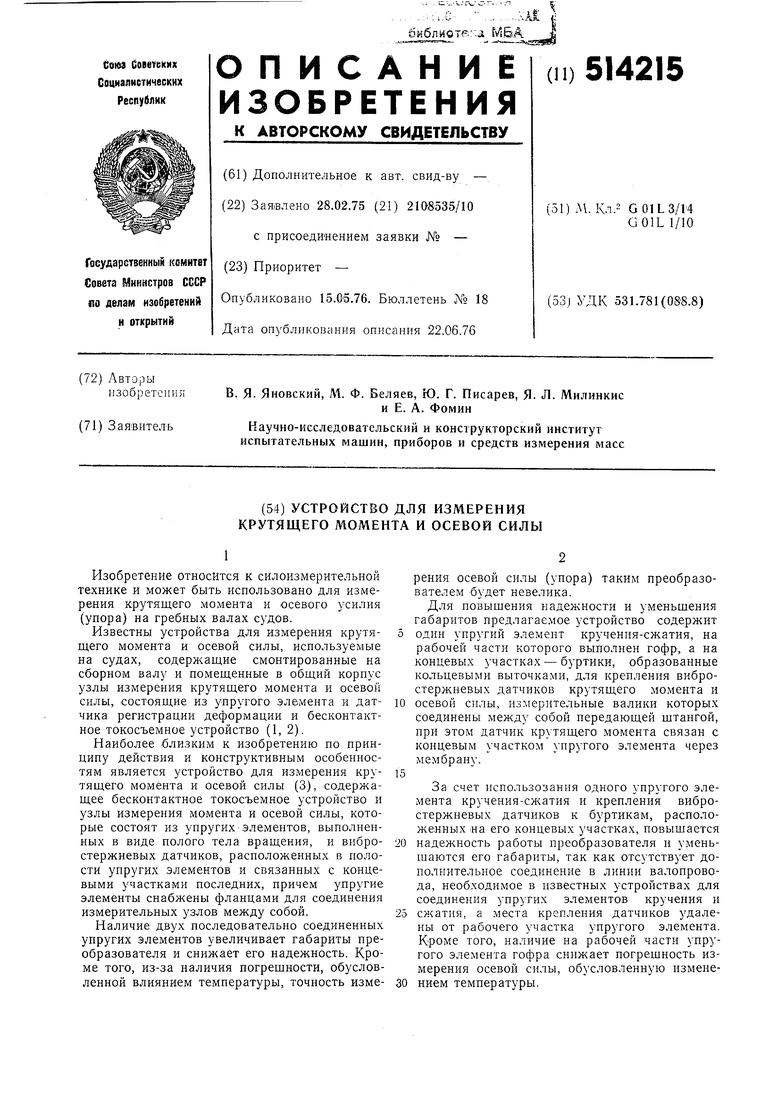

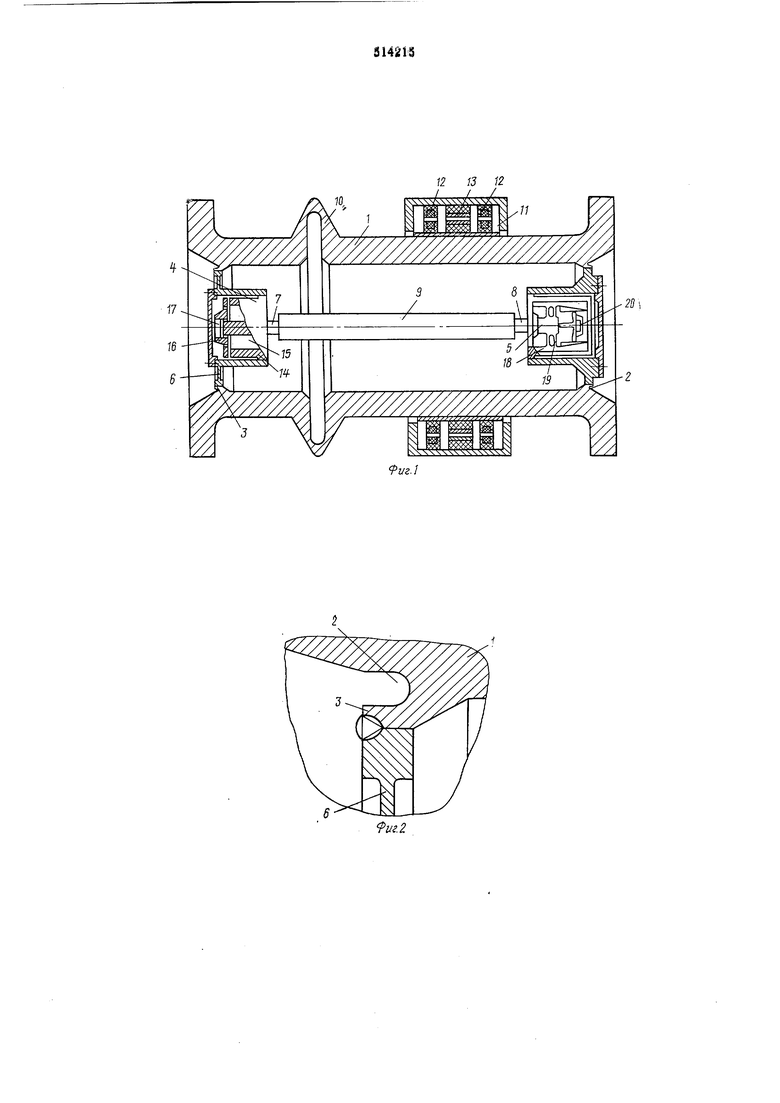

На фиг. 1 показан общий вид описываемого устройства, разрез; на фиг. 2-изображение разделительной кольцевой выточки на концевых участках унругого элемента, образующей соединительный буртик (увеличенный масштаб).

Устройство состоит из унругого элемента Кручения-сжатия 1, на концевых участках которого имеются разделительные кольцевые проточки 2, образующие соединительные буртики 3, к которым кренятся вибростержневые датчики 4 и 5 соответственно крутящего момента и силы, причем кренление датчика момента к соединительному буртику осуществлено через мембрану 6.

Подвижные измерительные валики 7 и 8 датчиков 4 и 5 соединены между собой передающей штангой 9. На рабочей части упругого элемента 1 выполнен гофр 10, внешний контур которого имеет треугольный профиль, а внутренний - нолукруглый. Вокруг цилиндрической части унругого элемента 1 расположено бесконтактное токосъемное устройство И, состоящее из вращающихся кольцевых трансформаторов 12 и вращающегося кольцевого конденсатора 13. Вибростержневой датчик крутящего момента 4 содержит унругое тело 14 в виде обода со сницами 15 и связанный с ним через унругие шарниры (на фиг. 1 не показаны) посредством кронштейнов 16 стержневой резонатор 17. Вибростержневой датчик силы 5 содержит упругое тело 18 с мембраной и группой широких пластин 19, связанных между собой центральным стержнем, который, в свою очередь, связан с pesoнатором 20.

Устройство работает следующим образом.

При передаче через упругий элемент кручения-сжатия 1 крутящего момента и осевой силы он под воздействием этих нагрузок деформируется совместно с соединенными с ним внбростержневыми датчиками 4 и 5. При этом передаваемые нагрузки распределяются между упругим элементом кручения-сжатия 1 и вибростержневыми датчиками 4 и 5 пропорционально их жесткостям. Доля нагрузок по крутящему моменту и осевой силы, приходящихся на датчики 4 и 5, при определенных жесткостях передающей штанги 9 и мембраны

6 соответствует их нормальным нагрузкам при мак;симальных нагрузках, воздействую щих на упругий элемент 1. Роль компенсатора, ограначивающего воздействие осевой силы на вибростержневой датчик 4, выполняет унругое тело 18 вибростержневого датчика 5, имеющее сравнительно малую жесткость в осевом направлении. Роль комненсатора, ограничивающего воздействие крутящего момента «а вибростержневой датчик 5, вынолняет упругое тело 14 датчика 4.

Частоты автоколебаний резонаторов 17 и 20 вибростержневых датчиков однозначно связаны с нагрузками, действующими на упругий элемент, и являются информативными сигналами, которые через вращающиеся трансформаторы 12 могут быть поданы на соответствующие измерительные приборы.

Формула изобретения

Устройство для измерения крутящего момента и осевой силы, содержащее упругий элемент в виде полого тела вращения с соединительными фланцами, вибростержневые датчики момента и силы, расположенные в полости упругого элемента и связанные с его концевыми участками, нередающую щтангу, мембрану и бесконтактное токосъемное устройство, отличающееся тем, что, с целью повышения надежности и уменьшения габаритов, оно содержит упругий элемент кручения-сжатия, на рабочей части которого вынолнен гофр, а на концевых участках - буртики, образованные кольцевыми выточками, для крепления вибростержневых датчиков крутящего момента и осевой силы, измерительные валики которых соединены передающей штангой, при этом датчик крутящего момента связан с упругим элементом через мембрану.

Источники информации, принятые во внимание при экспертизе.

1.Авт. св. СССР Л 165651, кл. G 01/ 5/00, 1963.

2.Авт. св. СССР № 214159, кл. G 01/ 5/16, 1966.

3.Журнал «Экспериментальная гидромеханика судна, вынуск 136, «С}достроение, Л., Материалы по обмену опытом, стр. 51. 12 а I / 12 /

| название | год | авторы | номер документа |

|---|---|---|---|

| Оптоэлектронное устройство для измерения крутящего момента, осевой силы и скорости вращения инструмента | 2023 |

|

RU2826840C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ МЕХАНИЧЕСКОГО СОСТОЯНИЯ ВРАЩАЕМОГО ВОКРУГ ОСИ КОМПОНЕНТА МАШИНЫ И СЕЛЬСКОХОЗЯЙСТВЕННАЯ РАБОЧАЯ МАШИНА, СОДЕРЖАЩАЯ ТАКОЕ УСТРОЙСТВО | 2014 |

|

RU2675189C2 |

| ВИБРАЦИОННО-ЧАСТОТНЫЙ ИЗМЕРИТЕЛЬ КРУТЯЩЕГО МОМЕНТА И ОСЕВОЙ СИЛЫ | 1964 |

|

SU165561A1 |

| Сверлильный динамометр | 1961 |

|

SU146551A1 |

| УСТРОЙСТВО ДЛЯ КОМПЛЕКСНОГО ЗОНДИРОВАНИЯ ГРУНТОВ | 2006 |

|

RU2333314C1 |

| СВЕРЛИЛЬНАЯ ГОЛОВКА С ОСЕВЫМИ КОЛЕБАНИЯМИ | 2010 |

|

RU2525871C2 |

| ШПИНДЕЛЬНЫЙ УЗЕЛ МЕТАЛЛОРЕЖУЩЕГО СТАНКА | 1996 |

|

RU2107592C1 |

| Частотный датчик разности давлений | 1985 |

|

SU1267182A1 |

| СПОСОБ ИЗМЕРЕНИЯ НАГРУЗКИ, ДЕЙСТВУЮЩЕЙ НА СКВАЖИННЫЙ БУРОВОЙ ИНСТРУМЕНТ | 2004 |

|

RU2377404C2 |

| Способ идентификации тензора присоединенных моментов инерции тела и устройство для его осуществления | 2018 |

|

RU2688964C1 |

Авторы

Даты

1976-05-15—Публикация

1975-02-28—Подача