Настоящее изобретение относится к бурению с погружным пневмоударником подземных пластов. Более конкретно, настоящее изобретение относится к определению сил, действующих в скважине на бурильный инструмент в процессе бурения.

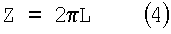

На фиг.1 показана известная буровая установка 101, используемая для бурения скважины 102 в земной породе 103. От буровой установки 101 вниз проходит бурильная колонна 104 с головкой 105 бура, расположенной внизу бурильной колонны 104. Бурильная колонна также имеет инструмент 106, работающий по принципу скважинных исследований (измерений) во время бурения, и удлинитель 107 (утяжеленная бурильная труба), расположенный над головкой 105 бура.

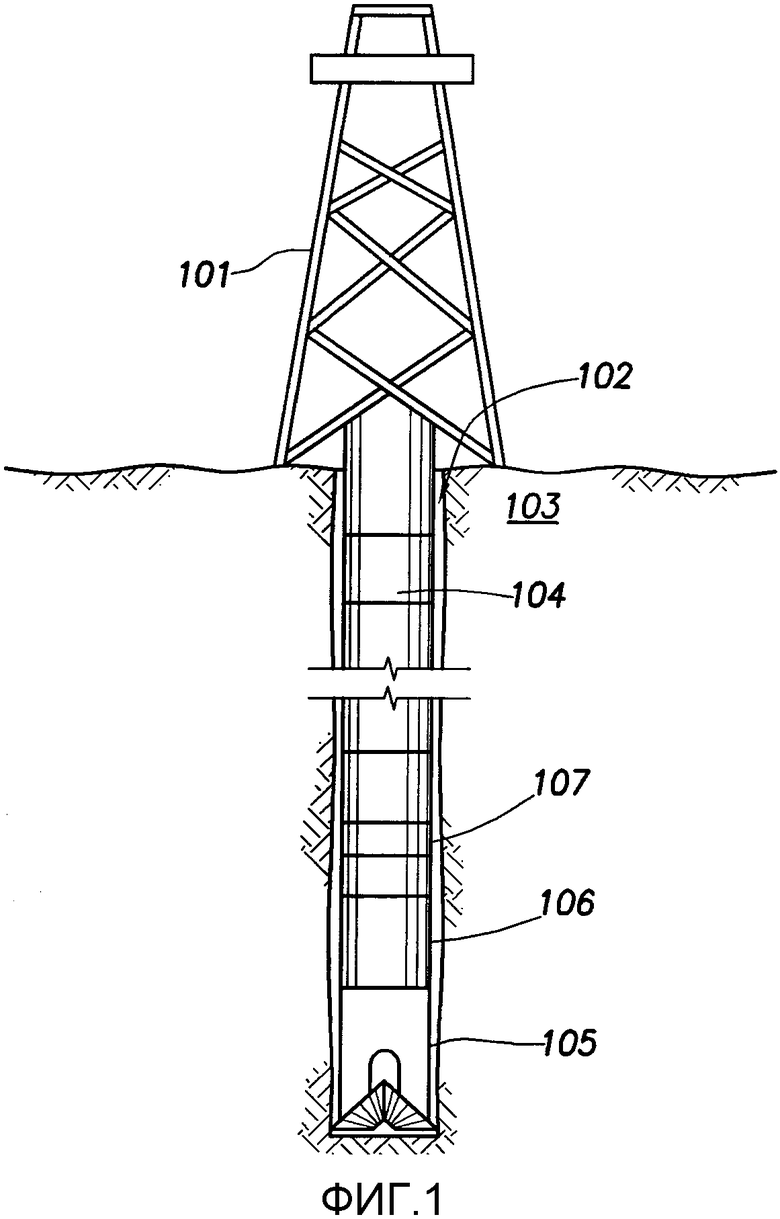

Головка бура и связанные с ней датчики и аппаратура расположены вблизи дна скважины, причем буровой инструмент образует узел, называемый компоновкой низа бурильной колонны. На фиг.2 показан этот узел 200, расположенный у дна скважины 102. Головка 105 бура размещена на конце бурильной колонны 104. Инструмент 106 размещен вблизи головки 105 бура на бурильной колонне 104, а удлинитель 107 размещен вблизи инструмента 106. На фиг.2 показаны датчики 202, размещенные вокруг бурового инструмента, для осуществления различных скважинных измерений.

Бурение нефтяных и газовых скважин связано с тщательным манипулированием буровым инструментом, чтобы осуществлять бурение вдоль необходимой траектории. Путем определения и анализа сил, действующих на буровой инструмент, могут приниматься решения, направленные на облегчение и/или усовершенствование процесса бурения. Эти силы также позволяют оператору оптимизировать условия бурения, чтобы скважину можно было бурить наиболее экономичным путем. Определение сил, действующих на головку бура, важно потому, что оно позволяет оператору, например, определять возникновение проблем в бурении и корректировать нежелательные ситуации, прежде чем произойдет отказ какой-либо части системы, такой как головка бура или бурильная колонна. Некоторые из проблем, которые могут обнаруживаться путем измерений этих скважинных сил, включают, например, потерю оборотов двигателя, прихваченную обсадную трубу и тенденцию для узла низа бурильной колонны. В случаях, когда возникает прихвачивание обсадной трубы, может оказаться необходимым опустить в скважину ловильный инструмент, чтобы удалить прихваченную трубу. Для высвобождения прихваченного узла в скважине разработаны методы, связанные с использованием инструмента, такого как выбивные бурильные инструменты (ясы). Пример такого выбивного бурильного инструмента описан в патенте США №5033557, переуступленном правопреемнику настоящего изобретения.

Силы, действующие на буровой инструмент, которые могут воздействовать на процесс бурения и на его результирующее положение, могут включать в себя нагрузку на головку бура и момент на головке бура. Параметр нагрузки на головку бура описывает направленную вниз силу, которую сообщает головка бура на дно скважины. Параметр момента на головку бура описывает момент, приложенный к головке бура, который вызывает ее вращение в скважине. Важным вопросом в процессе бурения является «изгиб», то есть изгиб бурильной колонны или изгибающие силы, приложенные к бурильной колонне и/или удлинителю (удлинителям). Изгиб может быть обусловлен указанными параметрами нагрузки и момента или другими скважинными силами.

Разработаны способы измерения указанных параметров на поверхности. Один такой способ использует датчик деформаций (тензодатчик) для измерения сил, действующих на бурильную колонну вблизи наконечника бура. Тензодатчик представляет собой миниатюрное резистивное устройство, которое прикрепляется к материалу, деформацию которого необходимо измерить. Тензодатчик прикрепляется таким способом, что он деформируется вместе с материалом, к которому он прикреплен. Электрическое сопротивление тензодатчика изменяется по мере его деформирования. Путем приложения электрического тока к тензодатчику и измерения дифференциала напряжения на нем можно измерить сопротивление и, следовательно, деформацию тензодатчика.

Пример способа с использованием датчиков деформации описан в патенте США №5386724 на имя Das et al., переуступленном правопреемнику настоящего изобретения. В этом патенте описан датчик напряжений, сконструированный из ступенчатого цилиндра. Датчики деформации размещены на датчике напряжений в радиальном кармане бурильной колонны. Когда бурильная колонна деформируется вследствие скважинных сил, датчик напряжений также деформируется. Датчики деформации на датчике напряжений измеряют деформацию датчика напряжений, которая связана с деформацией удлинителя. Как описано в этом патенте, датчик напряжений может быть введен в удлинитель, так что датчик напряжений деформируется вместе с удлинителем.

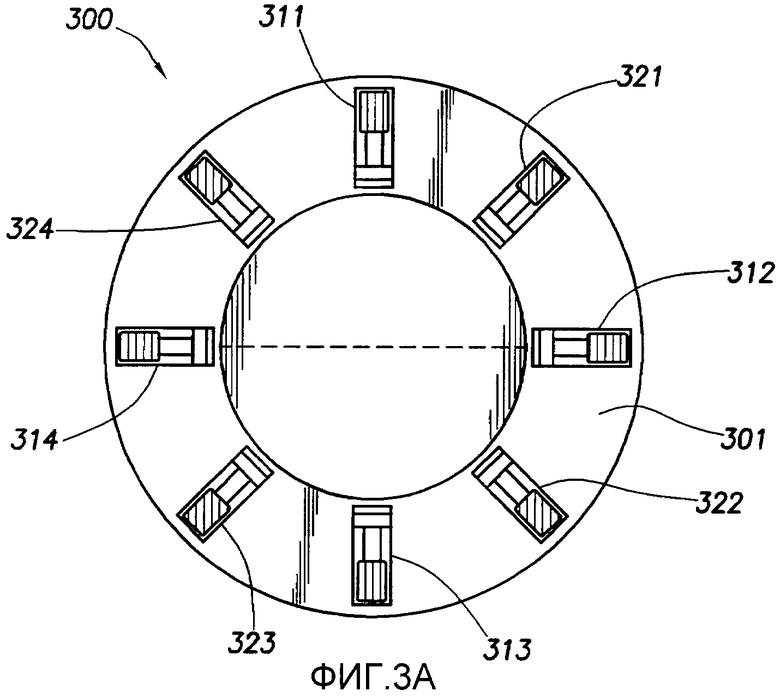

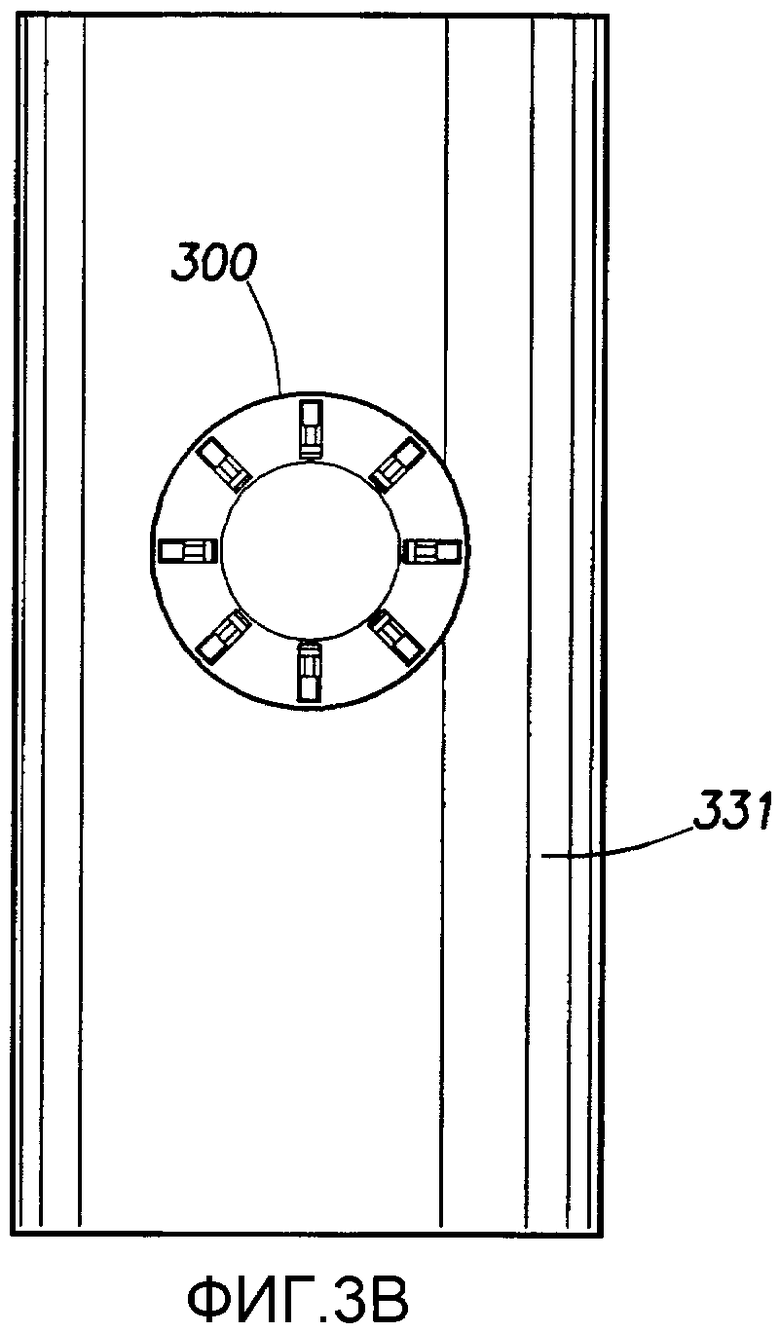

На фиг.3А и 3В показан датчик 300 напряжений, описанный в указанном патенте. Датчик 300 напряжений, как показано на фиг.3А, имеет восемь датчиков деформации, размещенных по кольцевой поверхности 301. Датчики деформации включают четыре датчика 311, 312, 313, 314 деформации под действием массы и четыре датчика 321, 322, 323, 324 деформации под действием крутящего момента. Датчики 311-314 деформации под действием массы разнесены по вертикальной и горизонтальной оси, а датчики 321-324 деформации под действием крутящего момента расположены между датчиками 311-314 деформации под действием массы. На фиг.3В показан датчик 300 напряжений, расположенный в удлинителе 331. Когда удлинитель 331 деформируется под действием скважинных сил, датчик 300 напряжений, размещенный в удлинителе, также деформируется, обеспечивая деформацию, которая измеряется датчиками деформации.

Примеры датчиков напряжений и/или датчиков деформаций описаны в патенте США 5386724 и в патентной заявке США 10/064,438, переуступленных правопреемнику настоящего изобретения. Датчики напряжения в типовом случае могут быть выполнены из материала, который имеет очень малое остаточное напряжение и является более подходящим для измерений с использованием датчиков деформаций. Множество таких материалов может включать в себя, например, INCONEL X-750, INCONEL 718 или другие материалы, известные специалистам в данной области техники.

Известен способ определения нагрузки, действующей на скважинный буровой инструмент, включающий определение электрической характеристики датчика, размещенного в скважинном инструменте, при приложении нагрузки к скважинному инструменту, и определение величины нагрузки на основе разности между электрическими характеристиками датчика при нахождении удлинителя в нагруженном состоянии и ненагруженном состоянии (см., например, патент Великобритании 1472128 от 04.05.1977).

Несмотря на достижения в создании датчиков деформаций по-прежнему существует потребность в способах, обеспечивающих точные измерения в суровых условиях бурения с погружным пневмоударником. Обычные датчики часто являются чувствительными к изгибу относительно оси удлинителя. Дополнительно, обычные датчики часто являются чувствительными к температурным флуктуациям, часто встречающимся в скважине, таким как градиенты в стенке удлинителя в месте расположения датчика и равномерные возрастания температуры относительно температуры окружающей среды. По-прежнему существует потребность в более точном и надежном датчике, который имеет длительный срок службы и не подвергается влиянию рабочих условий в скважине.

Целью настоящего изобретения является создание способа определения нагрузки, действующей на скважинный буровой инструмент, обеспечивающего исключение помех, создаваемых силами, действующими на бурильную колонну между головкой бура и поверхностью, усиление воспринимаемых деформаций, упрощение измерений и/или манипуляций, достаточную точность независимо от температурных изменений в среде бурения и исключение влияния гидростатического давления на результаты измерений.

Согласно изобретению создан способ определения нагрузки, действующей на скважинный буровой инструмент, включающий определение электрической характеристики бесконтактного датчика, размещенного в скважинном инструменте, при приложении нагрузки к скважинному инструменту, и определение величины нагрузки на основе разности между электрическими характеристиками бесконтактного датчика при нахождении удлинителя в нагруженном состоянии и ненагруженном состоянии, при этом электрическая характеристика бесконтактного датчика изменяется в связи с вызванным нагрузкой изменением относительного положения первого и второго элемента бесконтактного датчика или площади между первым и вторым элементом, и компенсацию изменения по меньшей мере температуры или давления с использованием результата измерения от второго датчика, размещенного в скважинном инструменте.

Способ может дополнительно включать передачу результатов измерений от бесконтактного датчика и второго датчика на поверхность, анализ результатов измерений для определения сил, действующих на скважинный инструмент, и принятие решений в отношении бурения на основе анализа результатов измерений.

Определение величины нагрузки может включать определение величины деформации скважинного инструмента на основе разности между электрическими характеристиками бесконтактного датчика при нахождении скважинного инструмента в нагруженном состоянии и в ненагруженном состоянии, а определение величины нагрузки основано на величине деформации. Деформация может быть деформацией сжатия, деформацией кручения или деформацией изгиба.

Электрическая характеристика бесконтактного датчика может быть импедансом, и определение импеданса бесконтактного датчика при нахождении скважинного инструмента в нагруженном состоянии может быть основано частично на измерении дифференциального напряжения между первой пластиной конденсатора и второй пластиной конденсатора. Разность в импедансе может быть обусловлена изменением расстояния между первой пластиной конденсатора и второй пластиной конденсатора или изменением в емкостной площади между первой пластиной конденсатора и второй пластиной конденсатора.

Другие аспекты и преимущества изобретения поясняются в последующем описании со ссылками на прилагаемые чертежи, на которых изображено следующее:

фиг.1 изображает частичное поперечное сечение системы бурения, включающей буровой инструмент с забойным узлом;

фиг.2 - забойный узел по фиг.1;

фиг.3А - вид сверху известного датчика напряжения;

фиг.3В - вид сверху известного датчика напряжения по фиг.3А, размещенного в удлинителе;

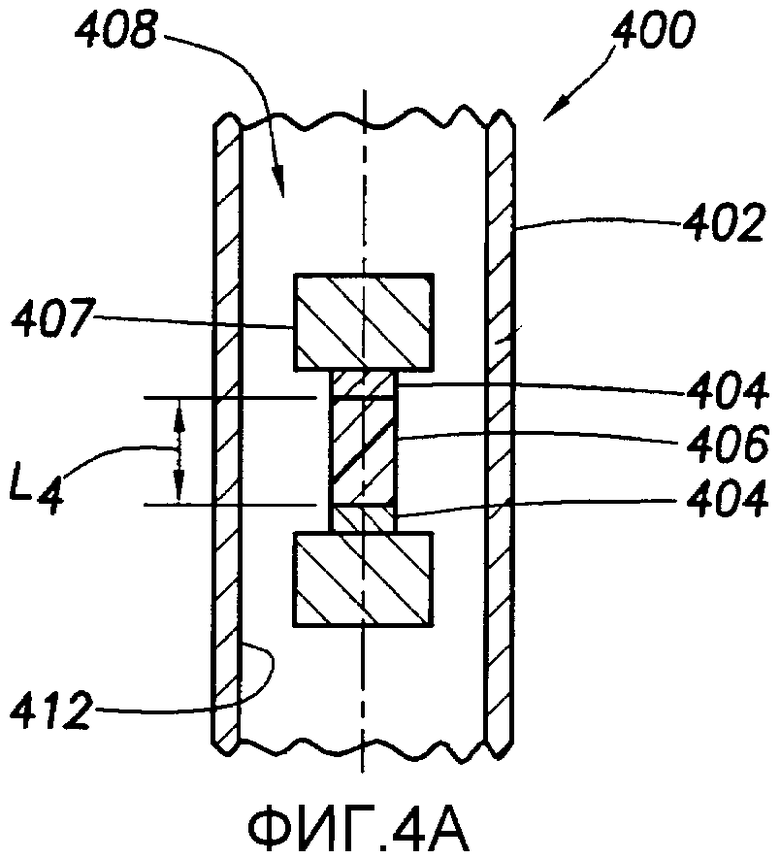

фиг.4А - схематичное представление поперечного сечения скважинной системы датчиков, которая может быть использована для измерения параметра нагрузки на головку бура;

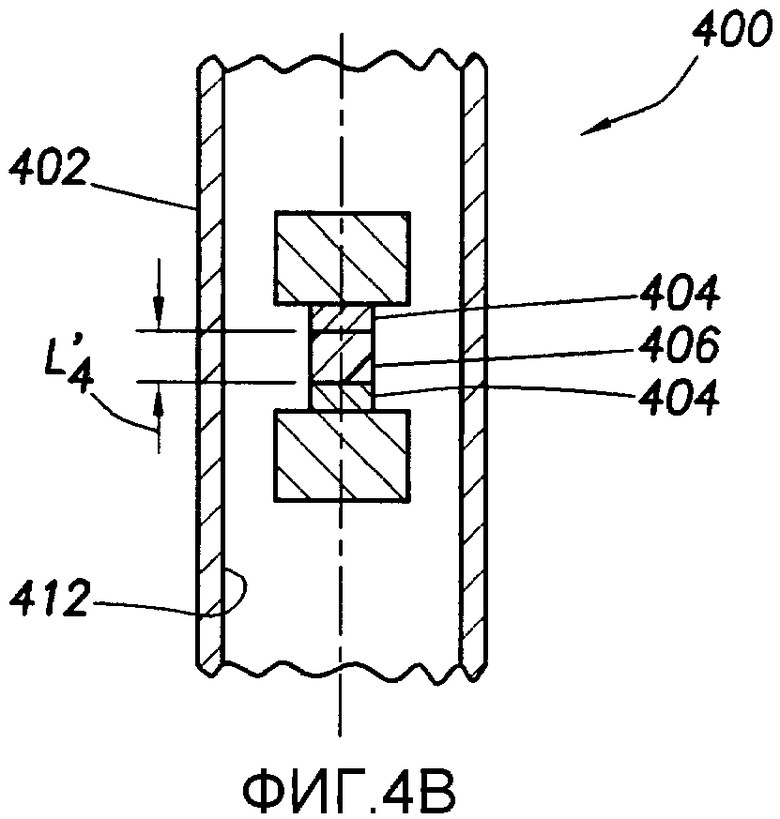

фиг.4В - скважинная система датчиков по фиг.4А с приложенной к ней силой;

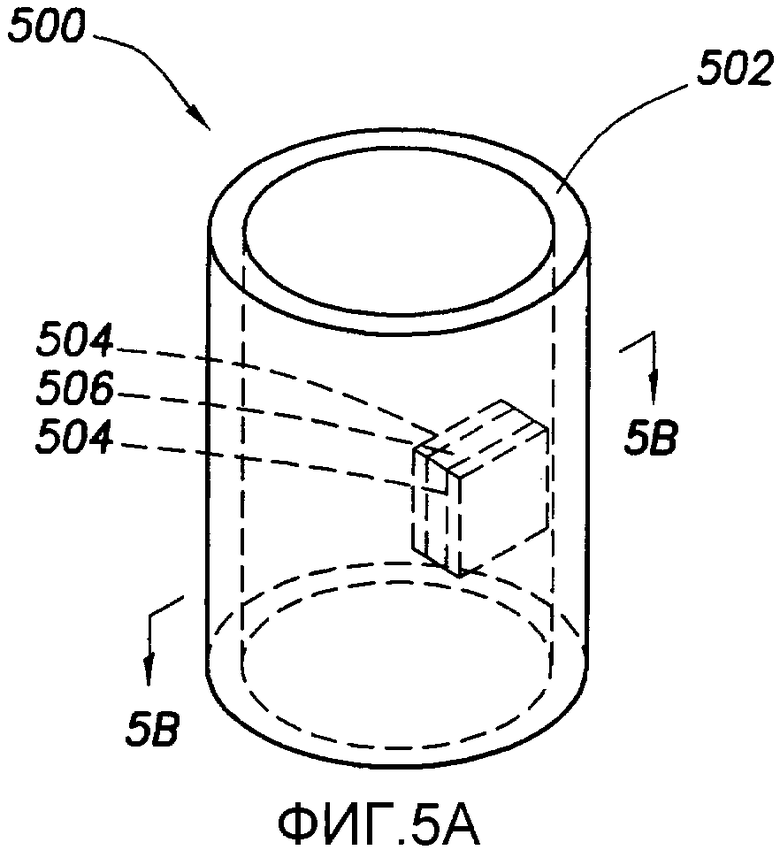

фиг.5А - схематичный вид альтернативной скважинной системы датчиков, которая может быть использована для измерения параметра момента на головку бура;

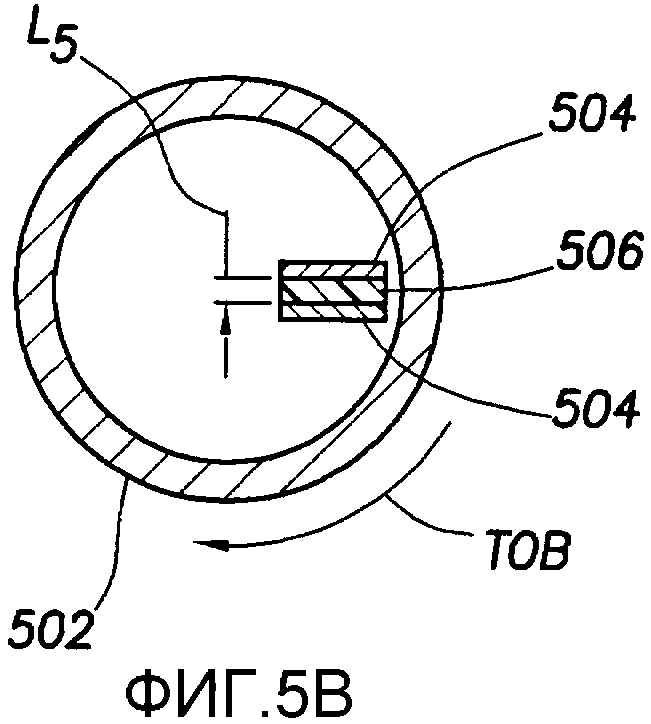

фиг.5В - поперечное сечение скважинной системы датчиков;

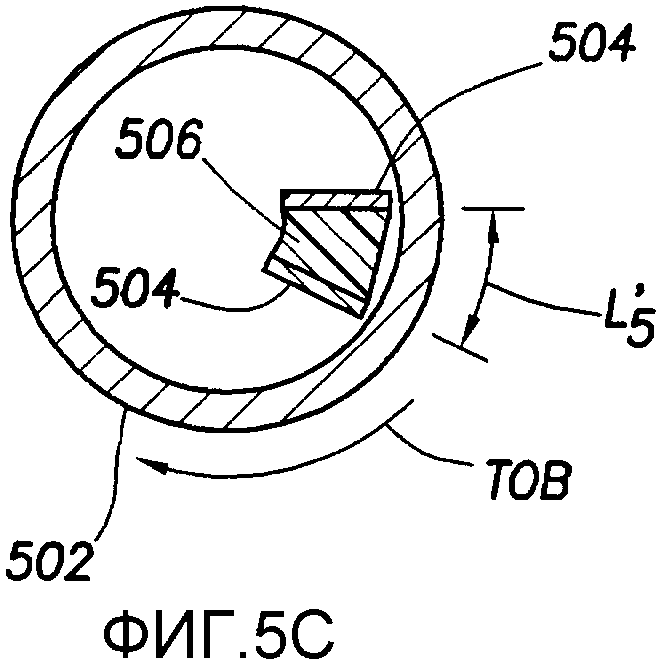

фиг.5С - скважинная система датчиков по фиг.5А с приложенной к ней силой;

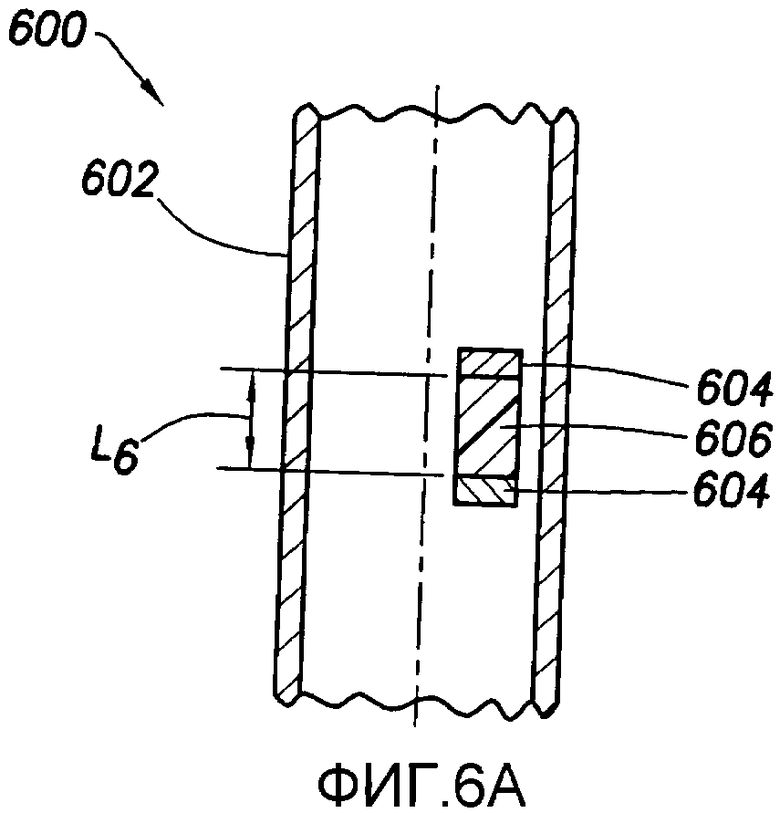

фиг.6А - продольное сечение альтернативной скважинной системы датчиков, которая может быть использована для измерения осевого изгиба;

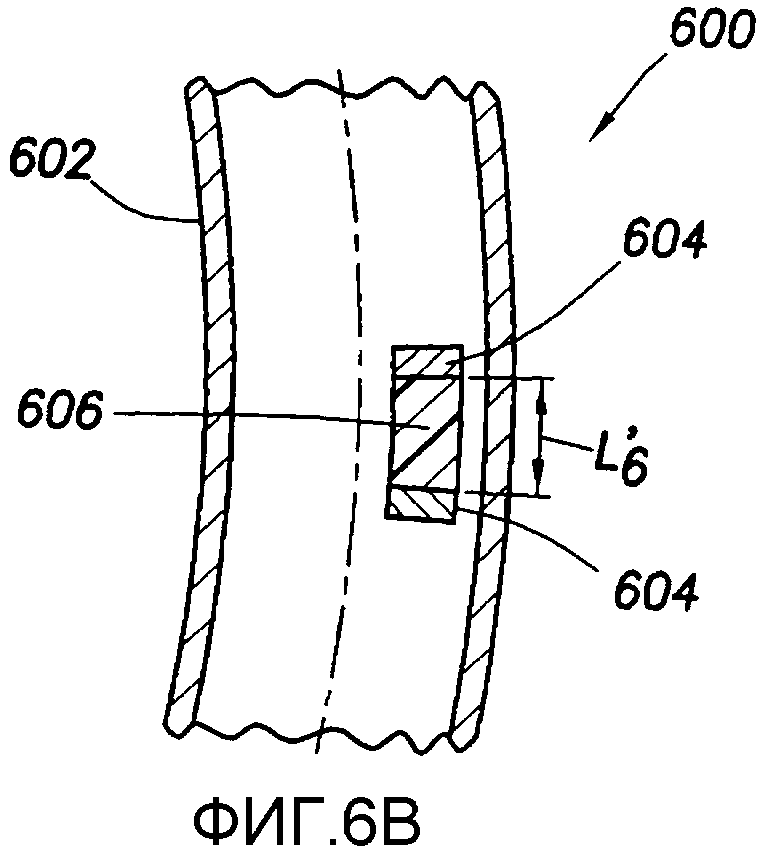

фиг.6В - скважинная система датчиков по фиг.6А с приложенной к ней силой;

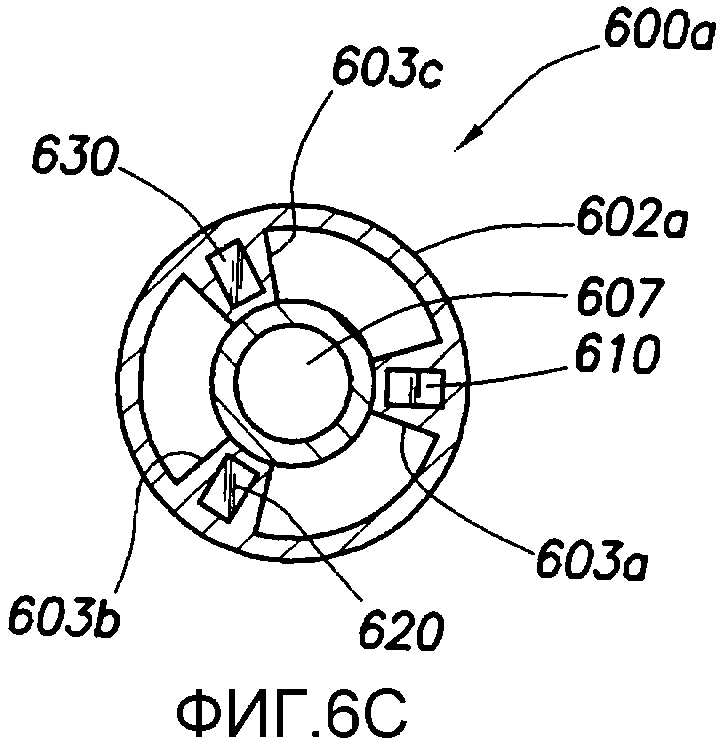

фиг.6С - радиальное сечение альтернативной скважинной системы датчиков для измерения параметра момента на головку бура;

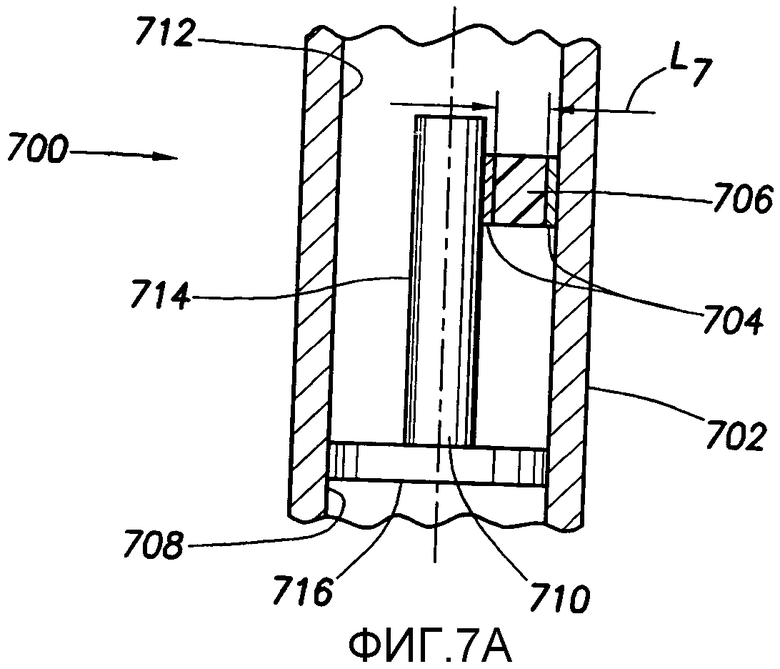

фиг.7А - продольное сечение альтернативного скважинного датчика для измерения осевого изгиба;

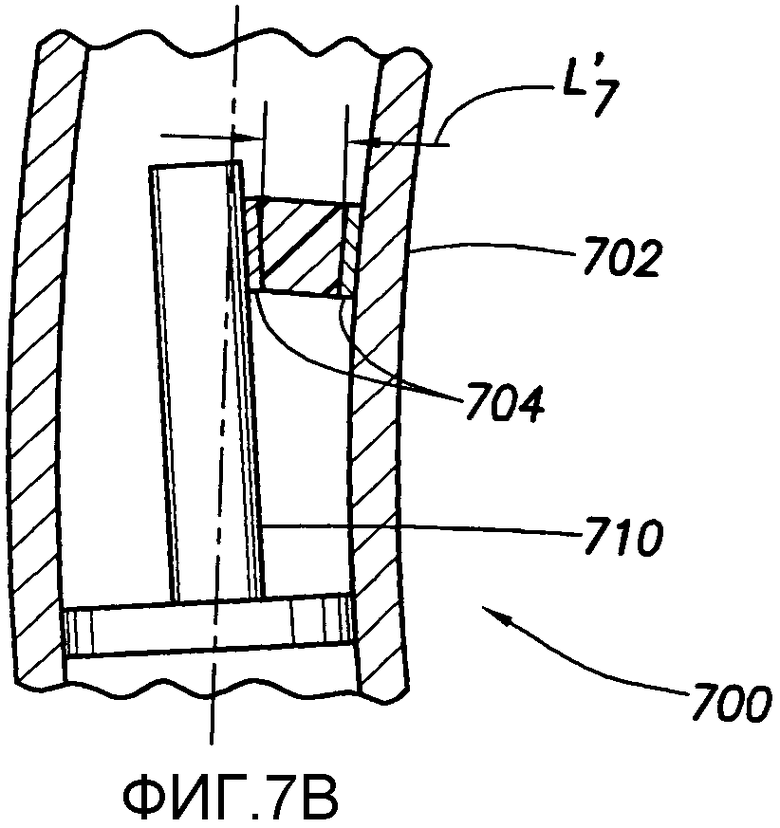

фиг.7В - скважинная система датчиков по фиг.7А с приложенной к ней силой;

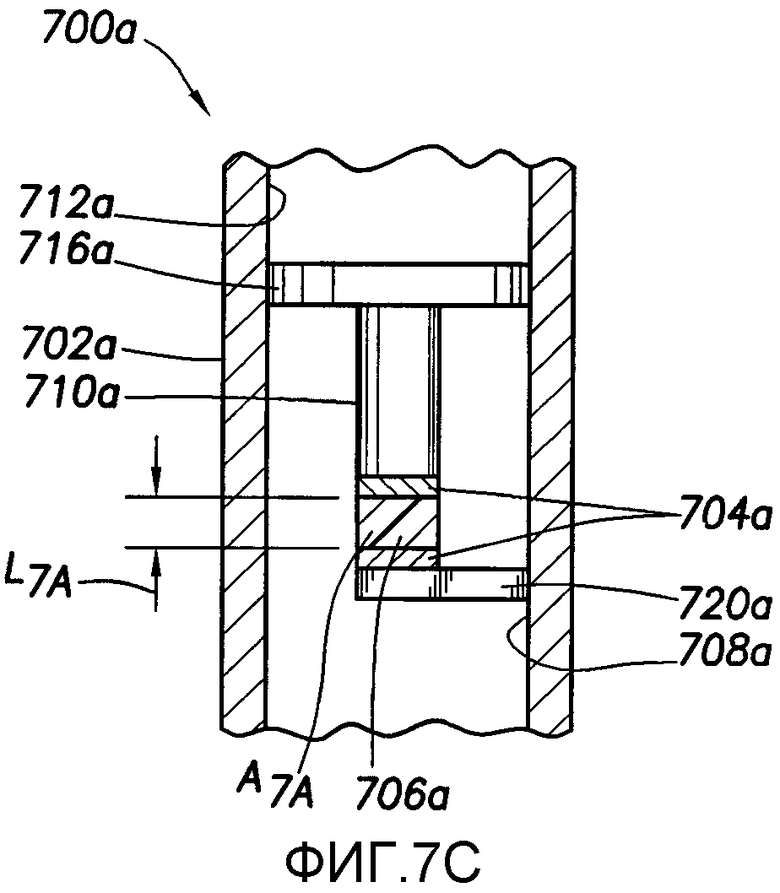

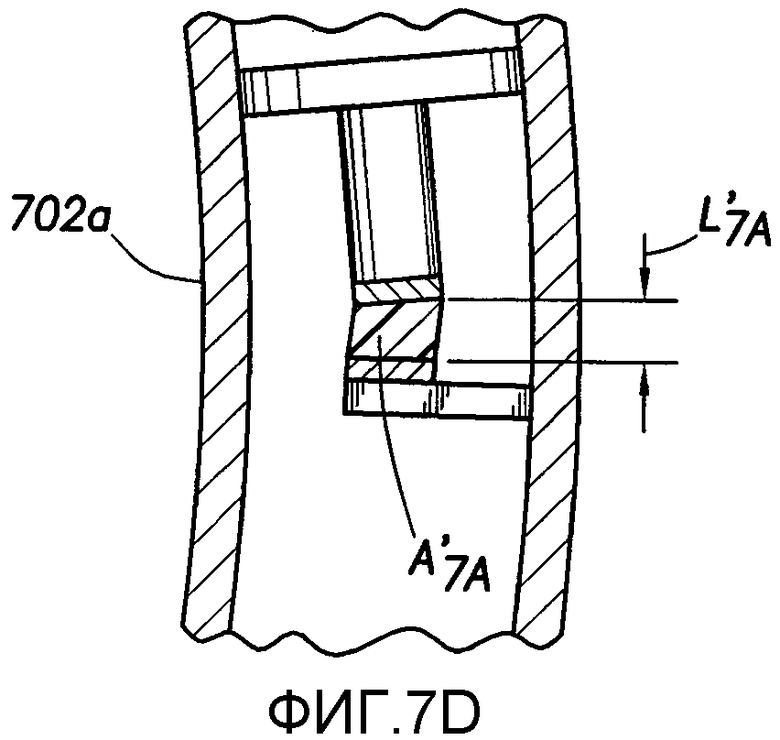

фиг.7С - продольное сечение альтернативной скважинной системы датчиков для измерения осевого изгиба, имеющей платформы, смонтированные на удлинителе, для поддержки диэлектрических пластин;

фиг.7D - скважинная система датчиков по фиг.7С с приложенной к ней силой;

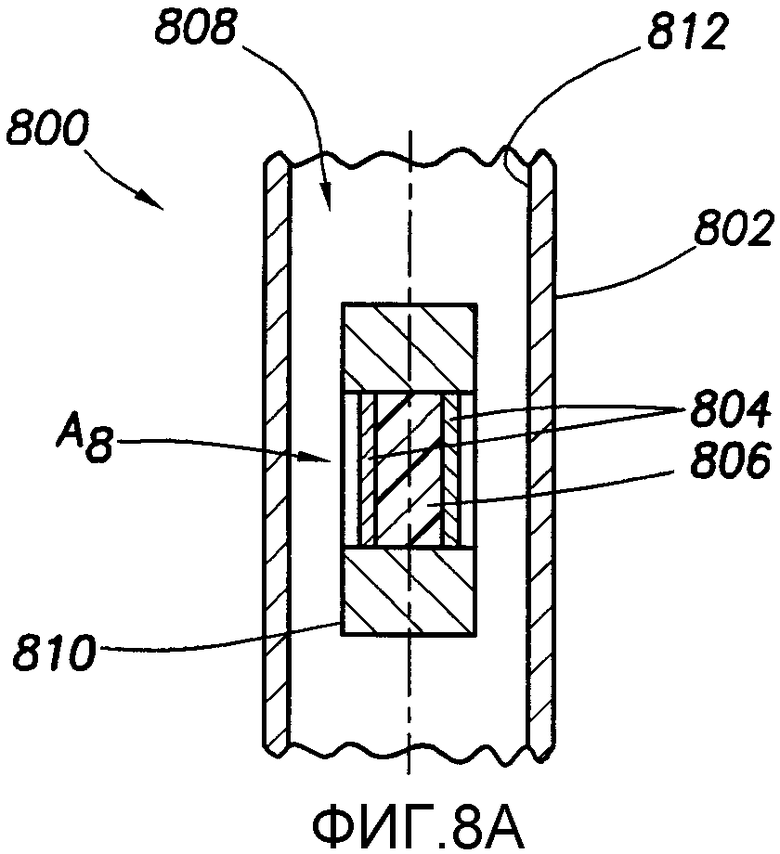

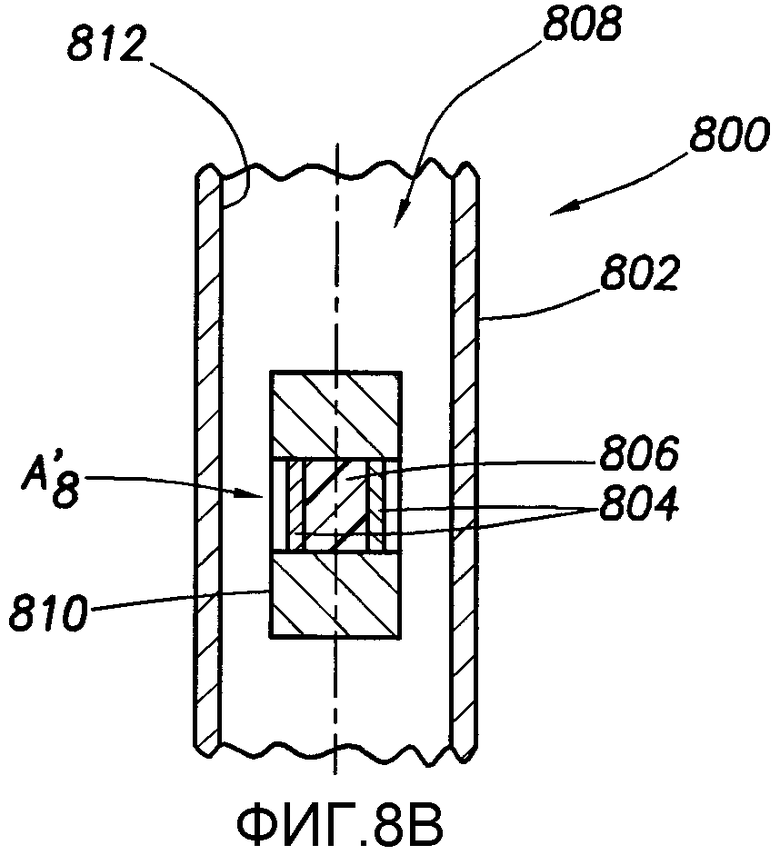

фиг.8А - продольное сечение альтернативной скважинной системы датчиков для измерения параметра нагрузки на головку бура с использованием пластин, параллельных оси приложения сил;

фиг.8В - продольное сечение альтернативной скважинной системы датчиков;

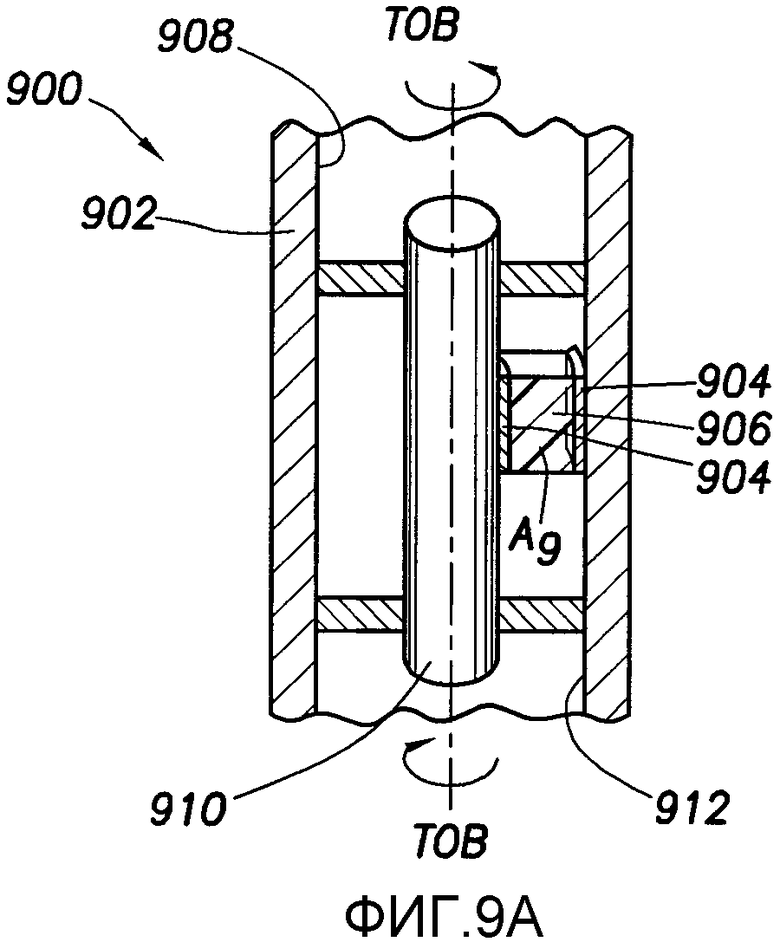

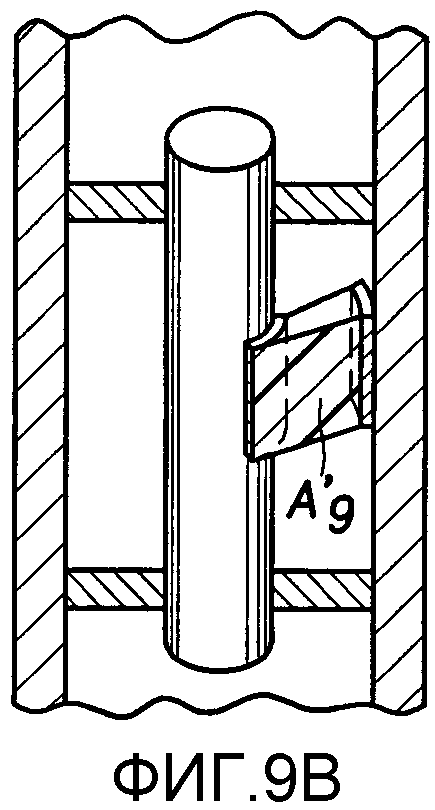

фиг.9А - продольное сечение альтернативной скважинной системы датчиков для измерения параметра момента на головку бура, имеющей проводящие пластины, перемещающиеся противоположно друг другу;

фиг.9В - продольное сечение скважинной системы датчиков по фиг.9А с приложенной к ней силой;

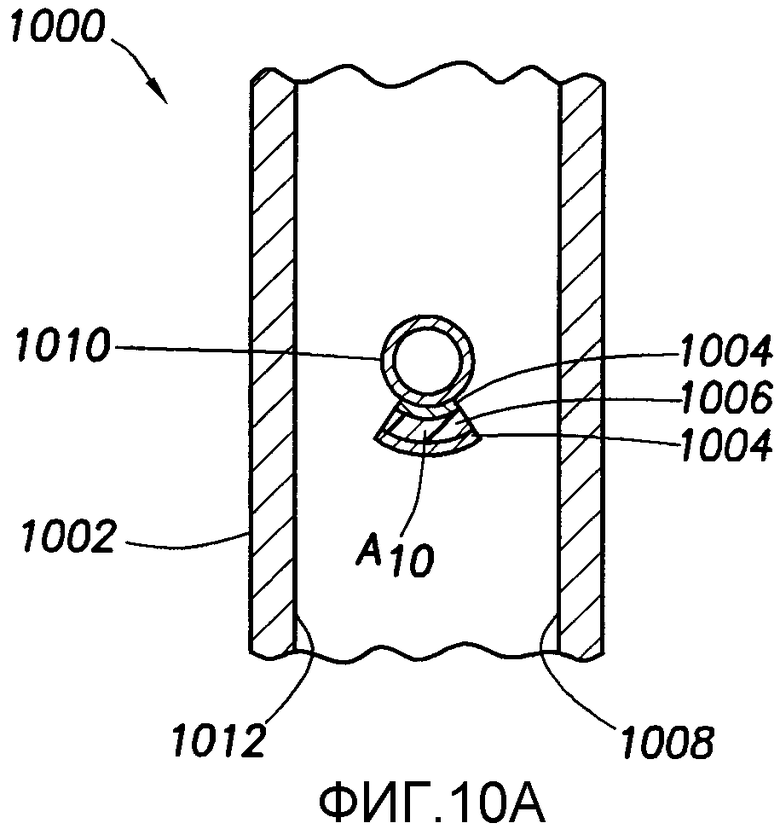

фиг.10А - продольное сечение альтернативной скважинной системы датчиков для измерения изгиба, имеющей проводящие пластины, которые поворачиваются относительно друг друга;

фиг.10В - скважинная система датчиков по фиг.10А с приложенной к ней силой;

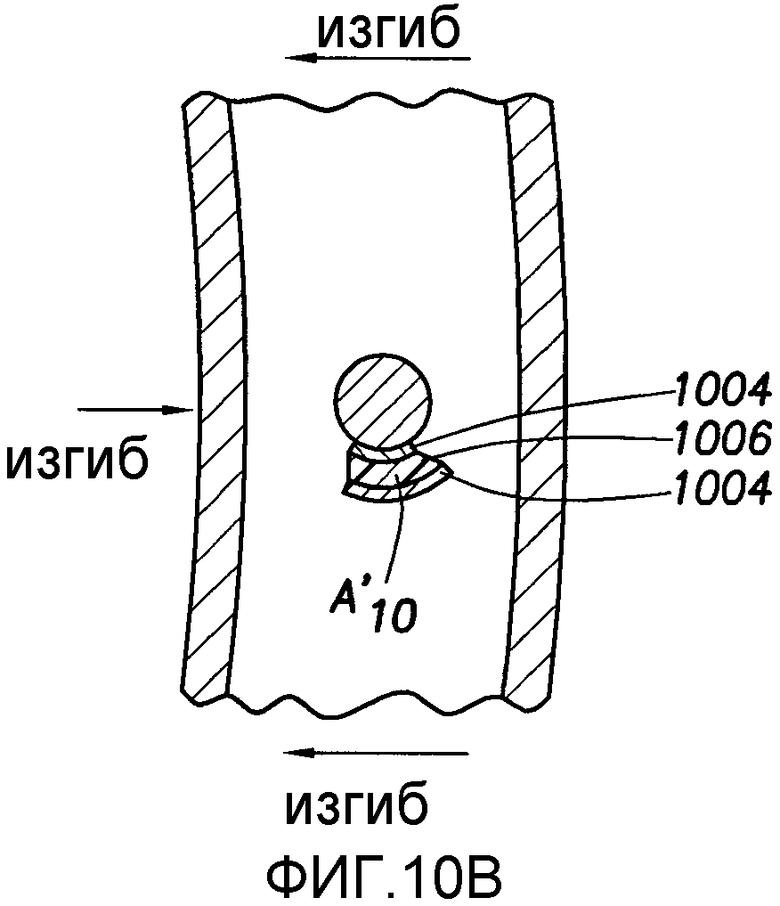

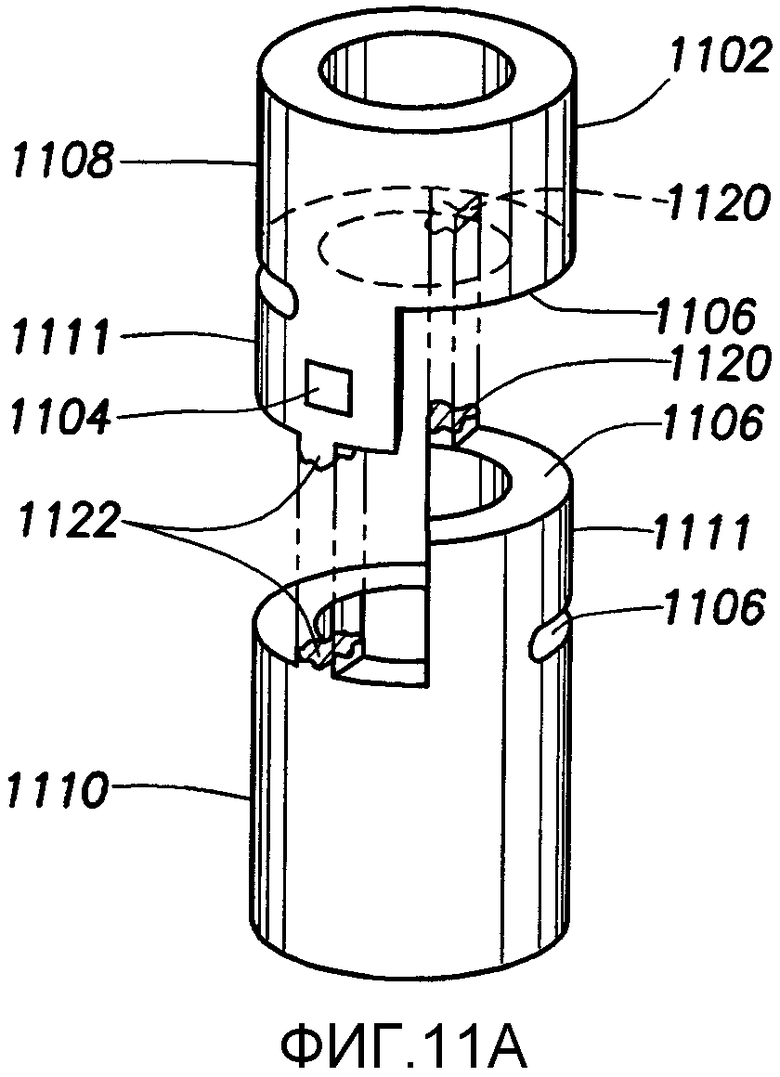

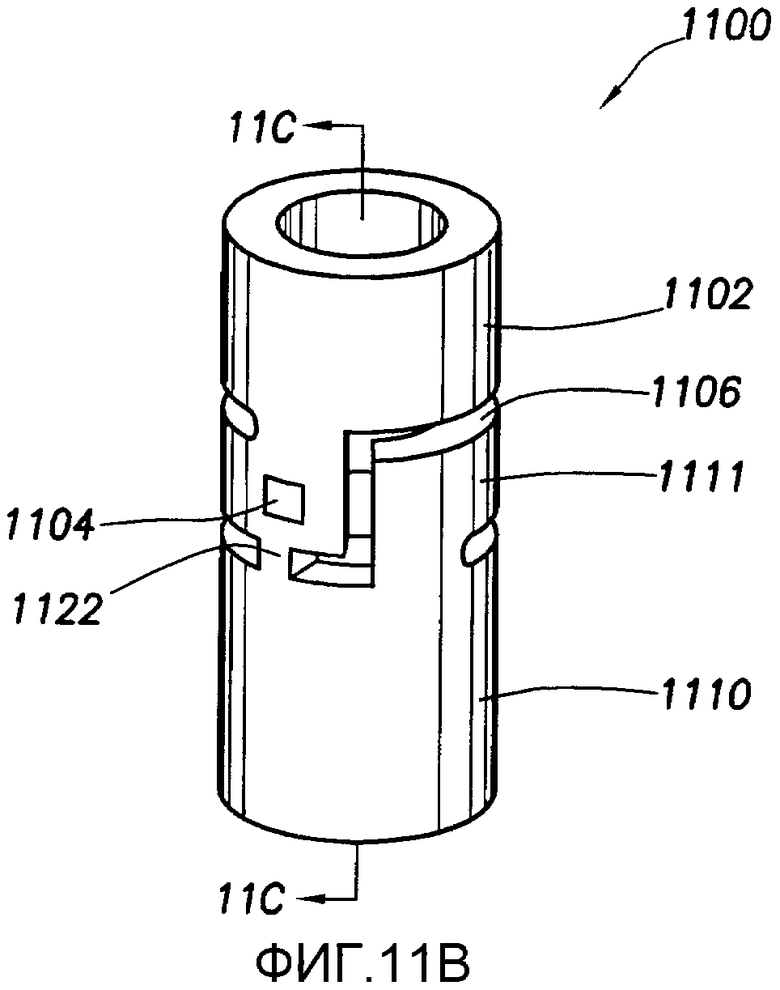

фиг.11А - пространственный вид с разнесением альтернативной скважинной системы датчиков, использующей систему датчика деформации со спиральным вырезом;

фиг.11В - пространственный вид скважинной системы датчиков по фиг.11А;

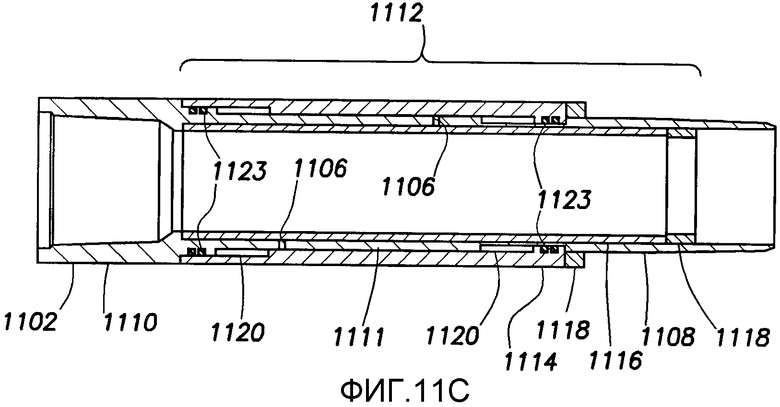

фиг.11С - сечение части скважинной системы датчиков по фиг.11А;

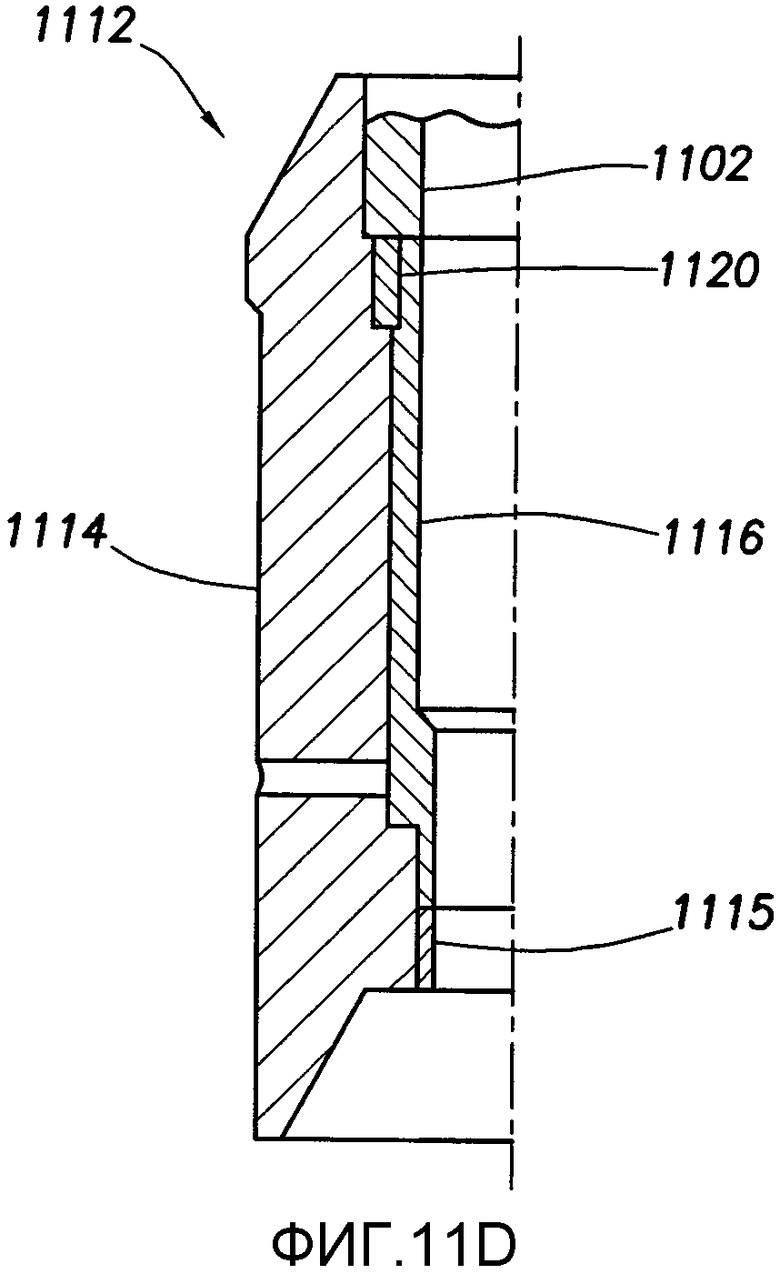

фиг.11D - продольное сечение скважинной системы датчиков по фиг.11А;

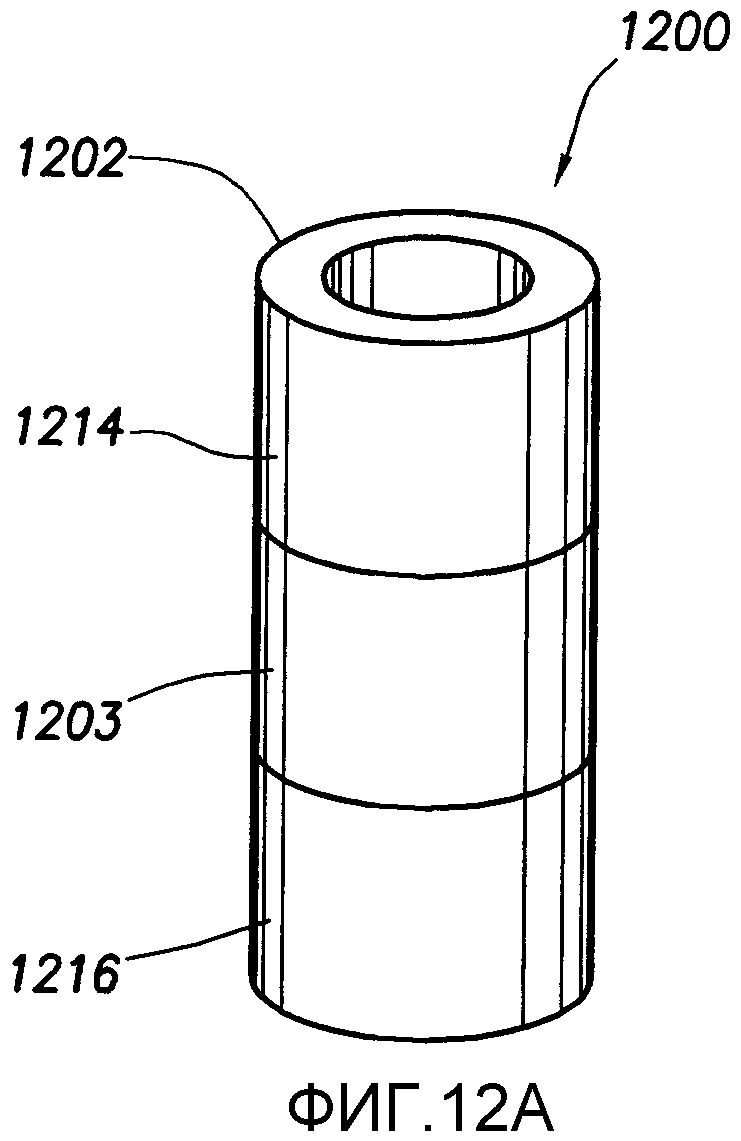

фиг.12А - пространственный вид альтернативной скважинной системы датчиков, использующей систему датчика деформации с центральным элементом;

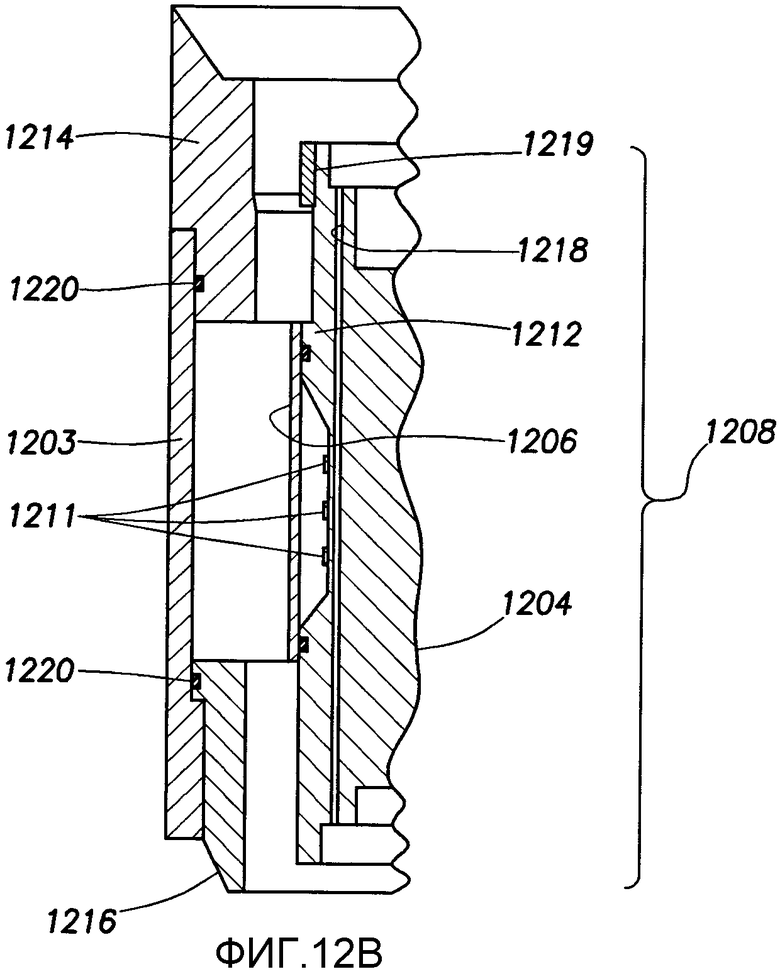

фиг.12В - сечение части скважинной системы датчиков по фиг.12А;

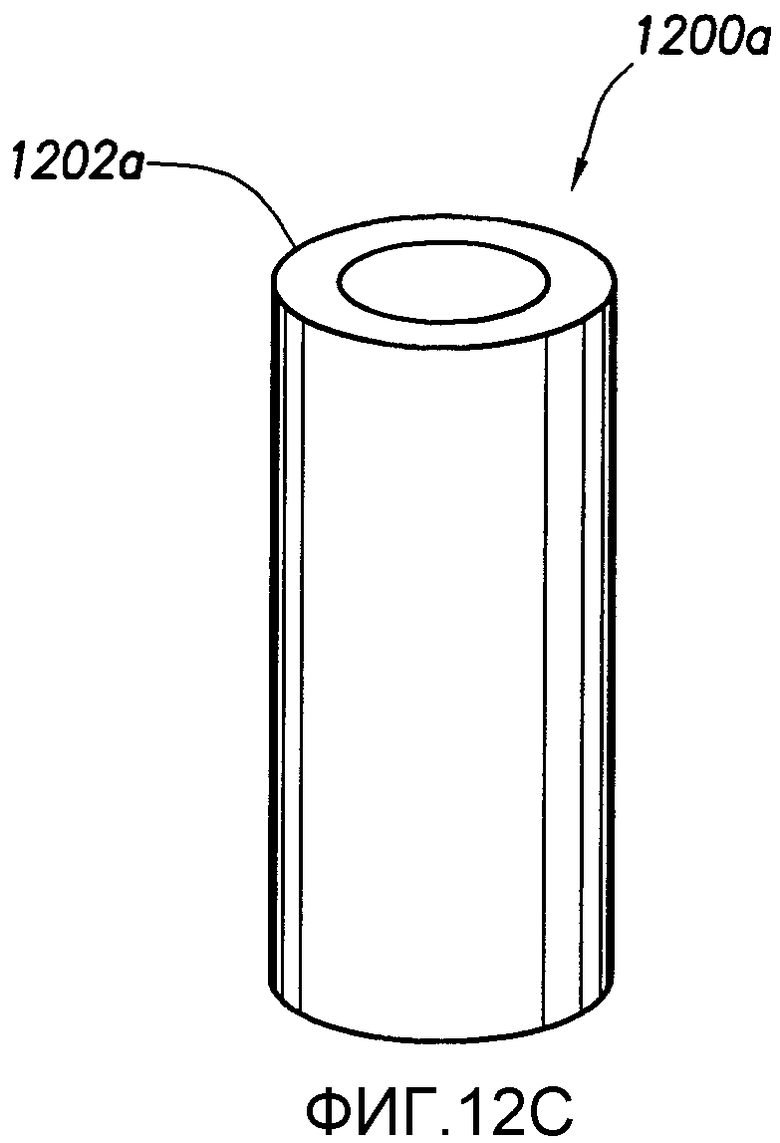

фиг.12С - пространственный вид альтернативной скважинной системы датчиков, использующей систему датчика деформации с датчиком напряжений;

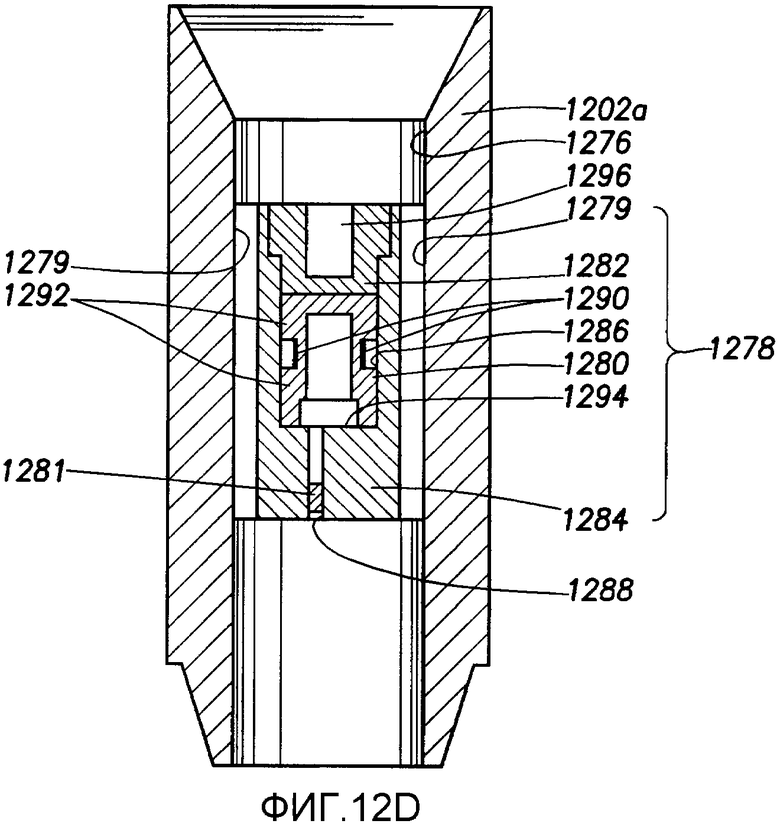

фиг.12D - продольное сечение скважинной системы датчиков по фиг.12С;

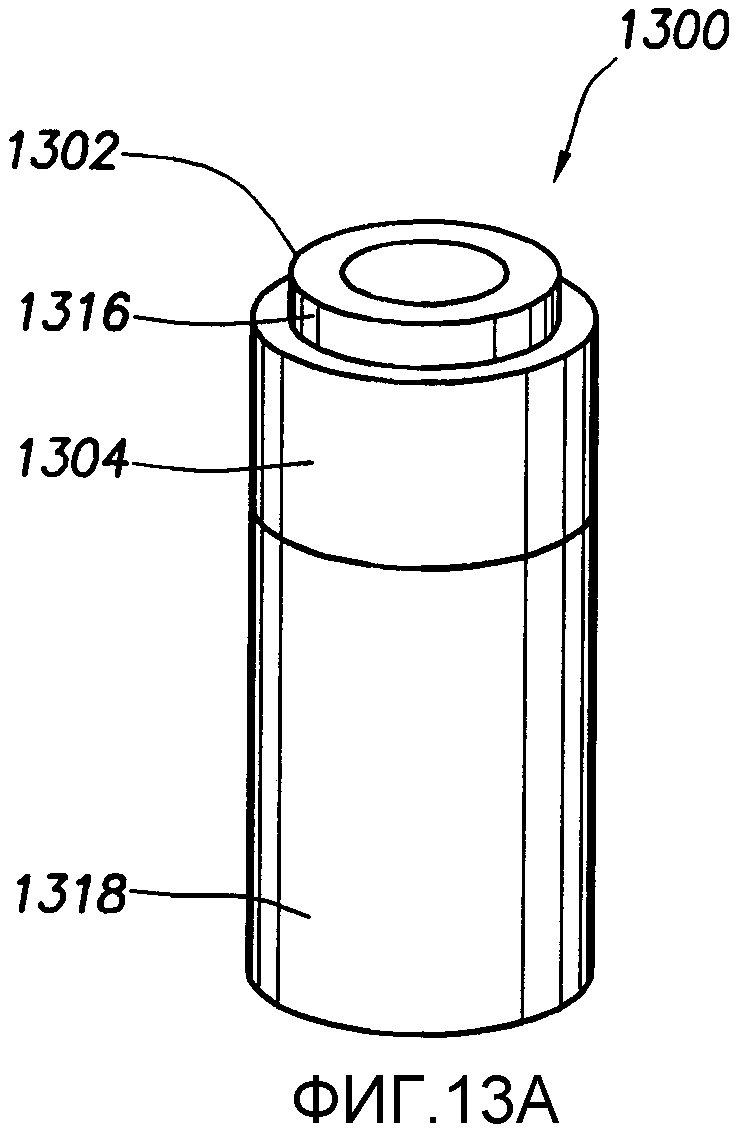

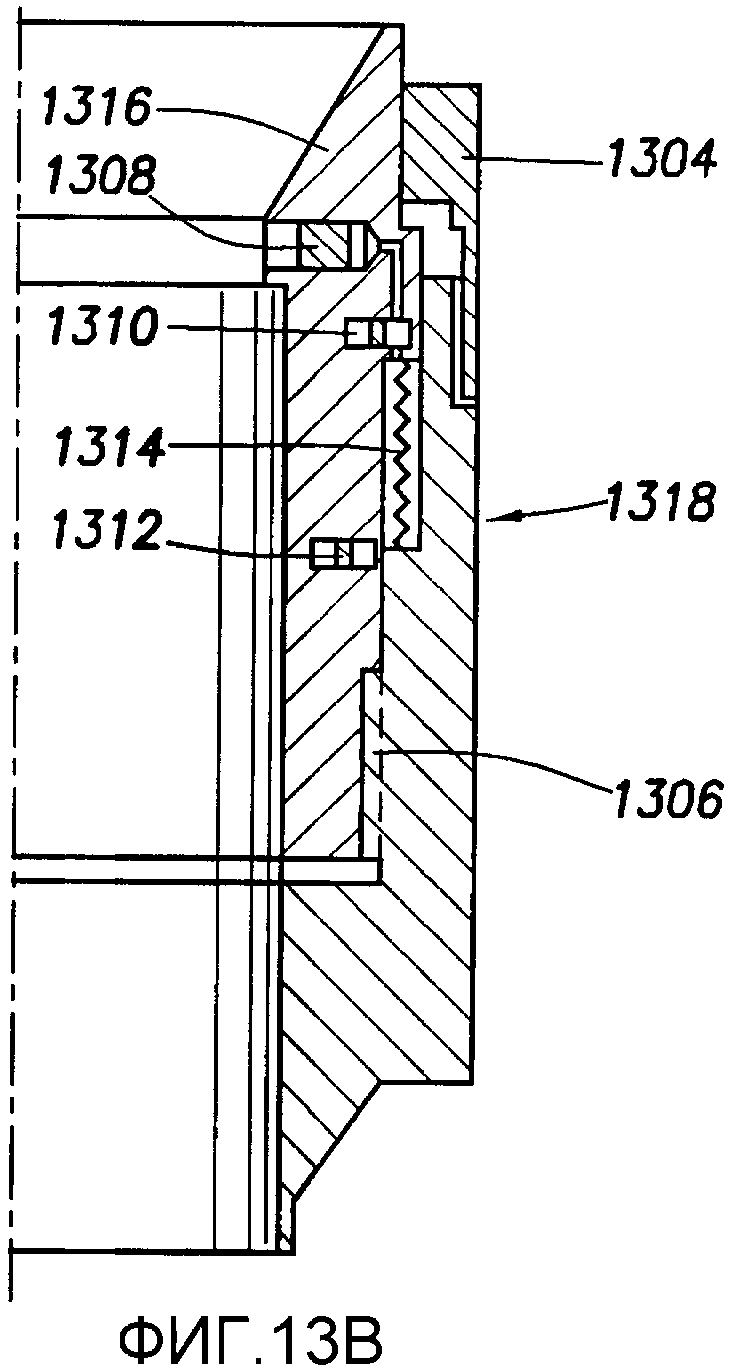

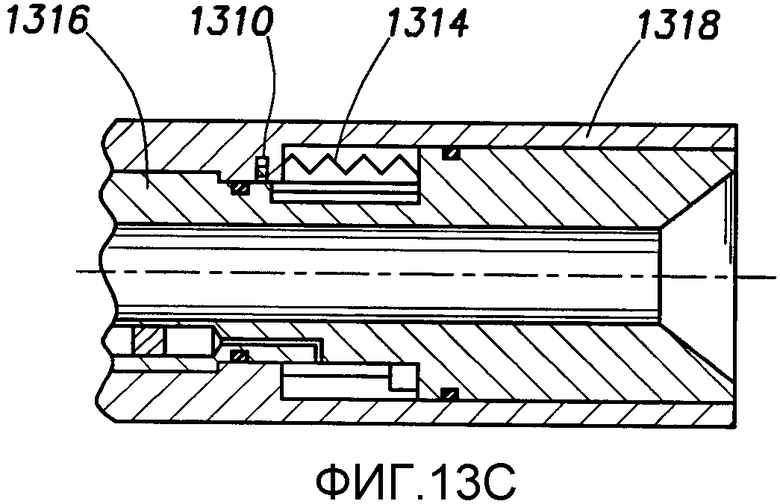

фиг.13А - пространственный вид альтернативной скважинной системы датчиков, использующей систему ударного высвобождающего инструмента (яса);

фиг.13В - вид в сечении части скважинной системы датчиков по фиг.13А;

фиг.13С - продольное сечение скважинной системы датчиков по фиг.13А;

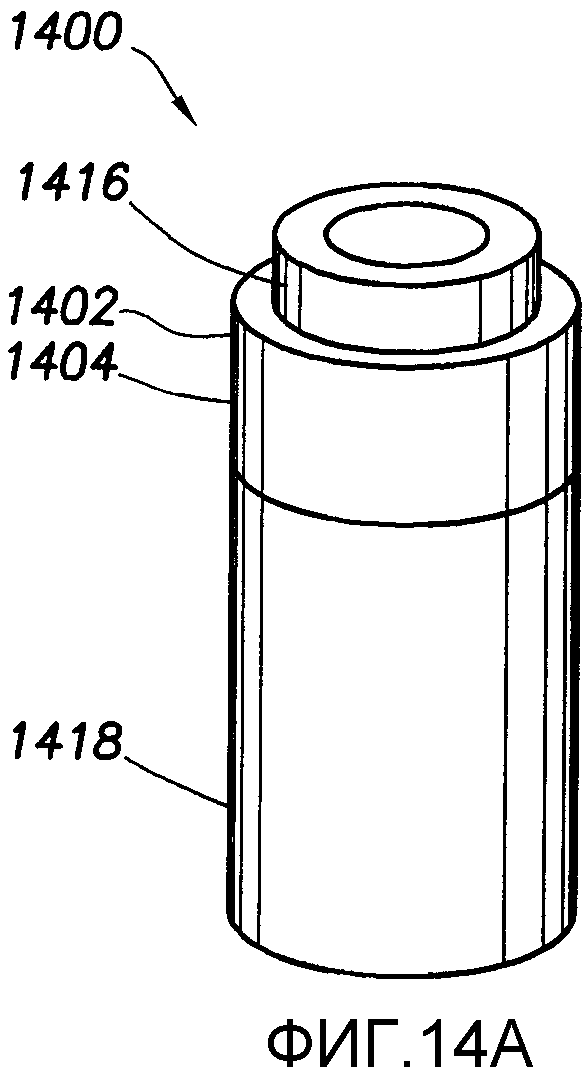

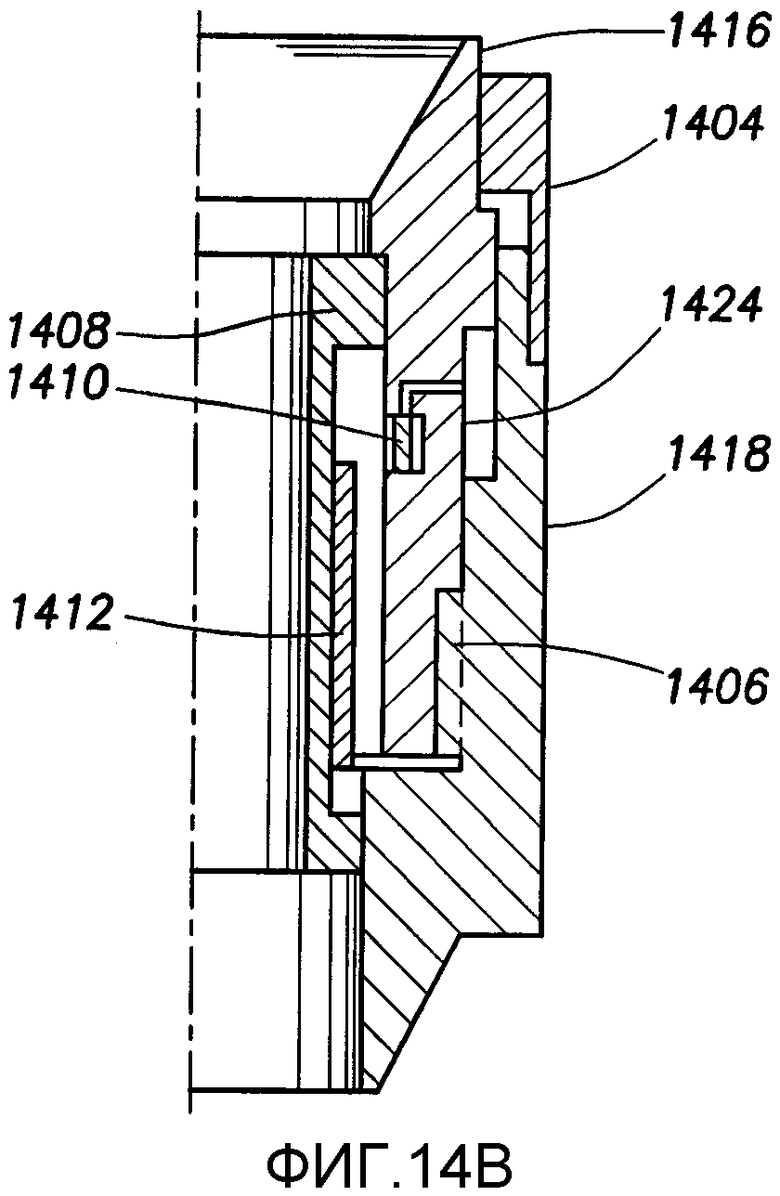

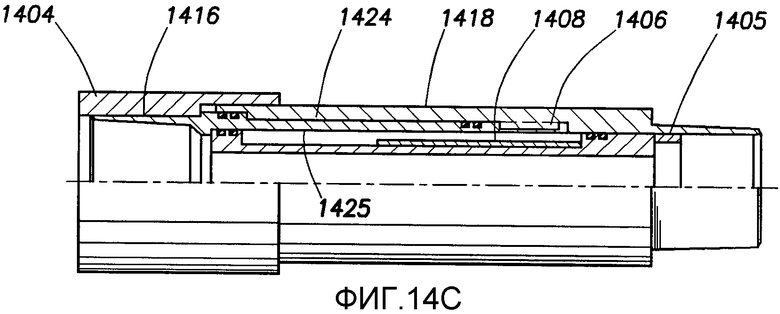

фиг.14А - пространственный вид альтернативной скважинной системы датчиков, использующей систему ударного высвобождающего инструмента (яса) с жидкостной камерой;

фиг.14В - вид в сечении части скважинной системы датчиков по фиг.14А;

фиг.14С - частичное продольное сечение скважинной системы датчиков по фиг.14А;

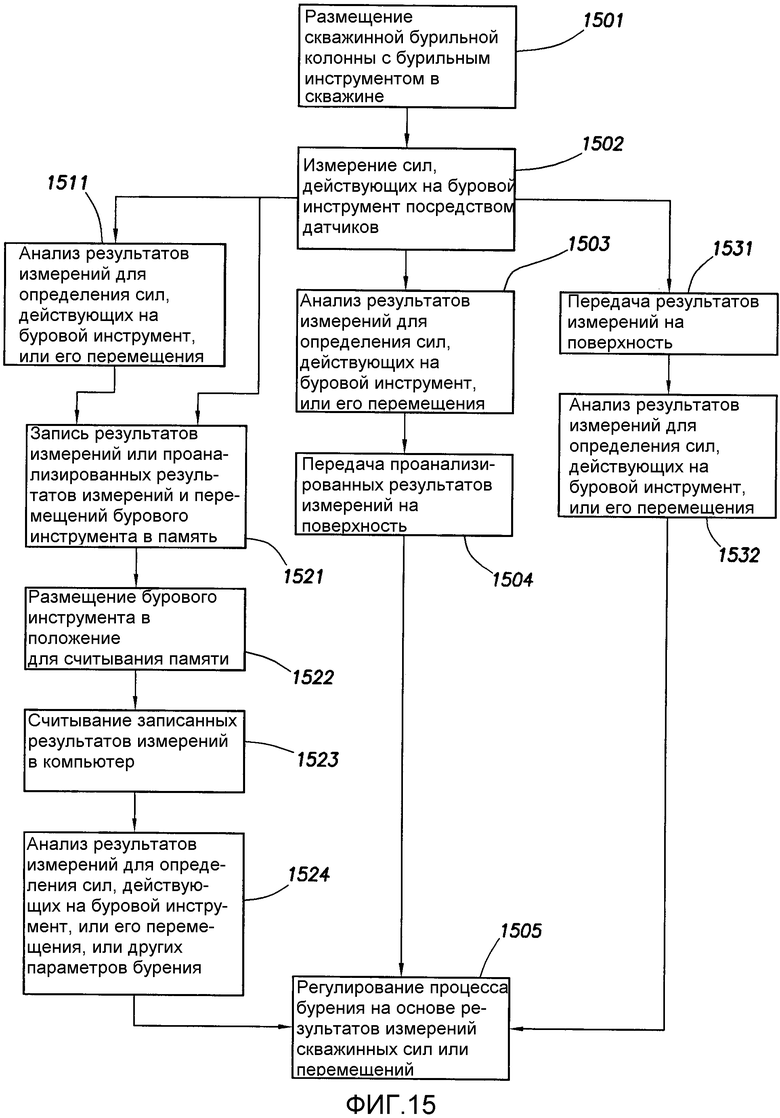

фиг.15 - блок-схема, иллюстрирующая способ осуществления скважинных измерений сил, действующих на буровой инструмент;

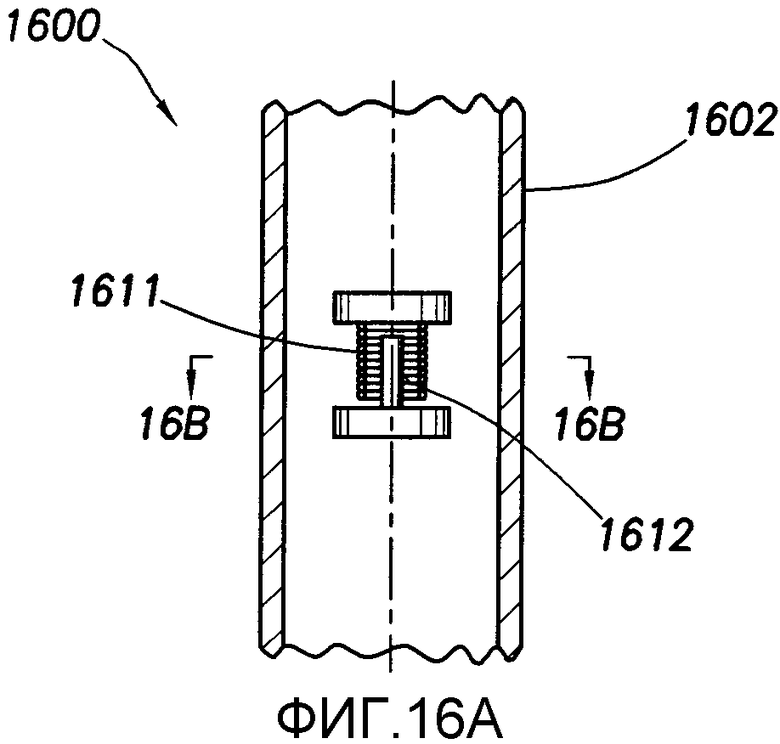

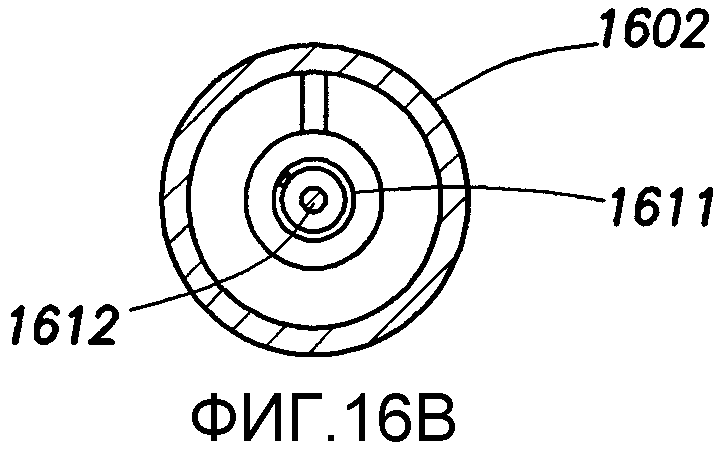

фиг.16А - продольное сечение альтернативной скважинной системы датчиков, использующей линейный переменный дифференциальный трансформатор;

фиг.16В - радиальное сечение скважинной системы датчиков по фиг.16А;

фиг.17 - радиальное сечение альтернативной скважинной системы датчиков, использующей линейный переменный дифференциальный трансформатор с катушкой и сердечником;

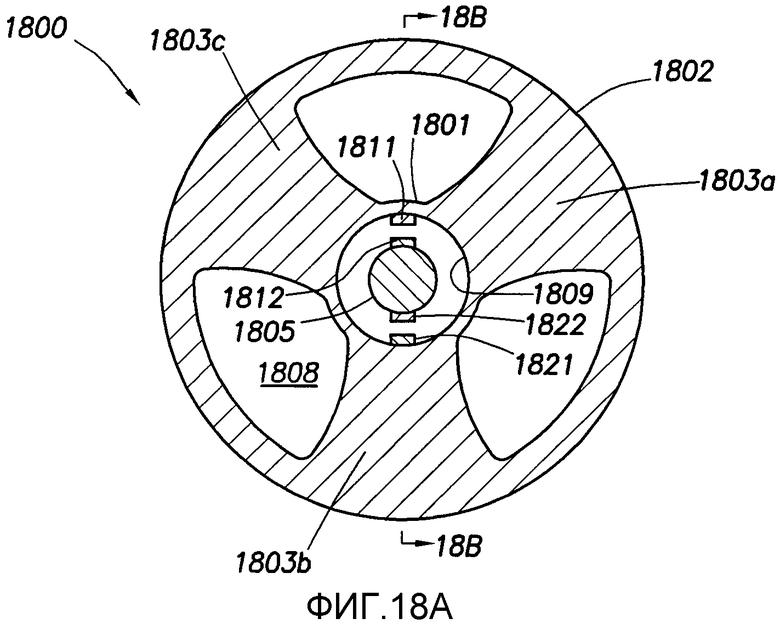

фиг.18А - радиальное сечение альтернативной скважинной системы датчиков, размещенной во втулке удлинителя;

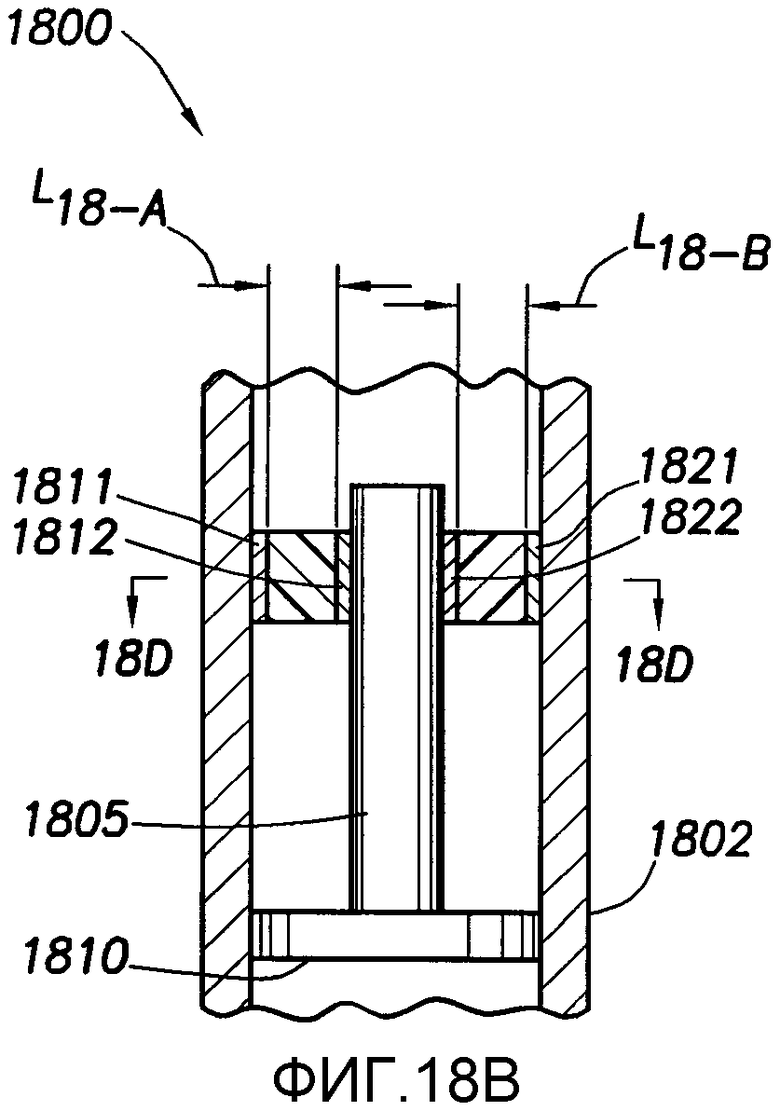

фиг.18В - продольное сечение скважинной системы датчиков по фиг.18А;

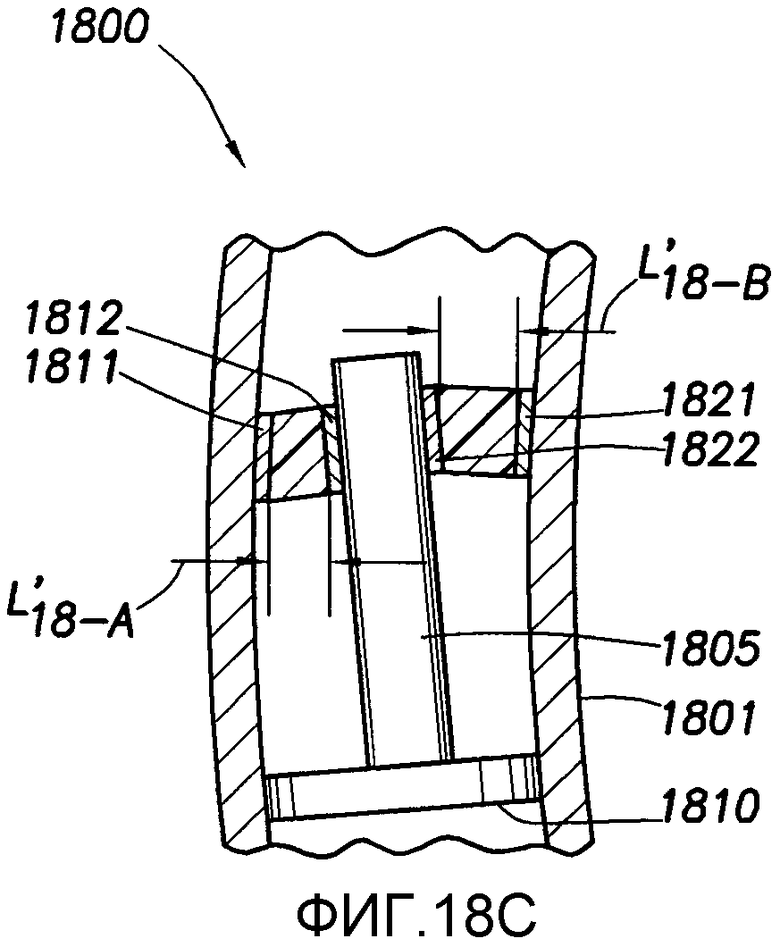

фиг.18С - скважинная система датчиков по фиг.18В с приложенной к ней силой;

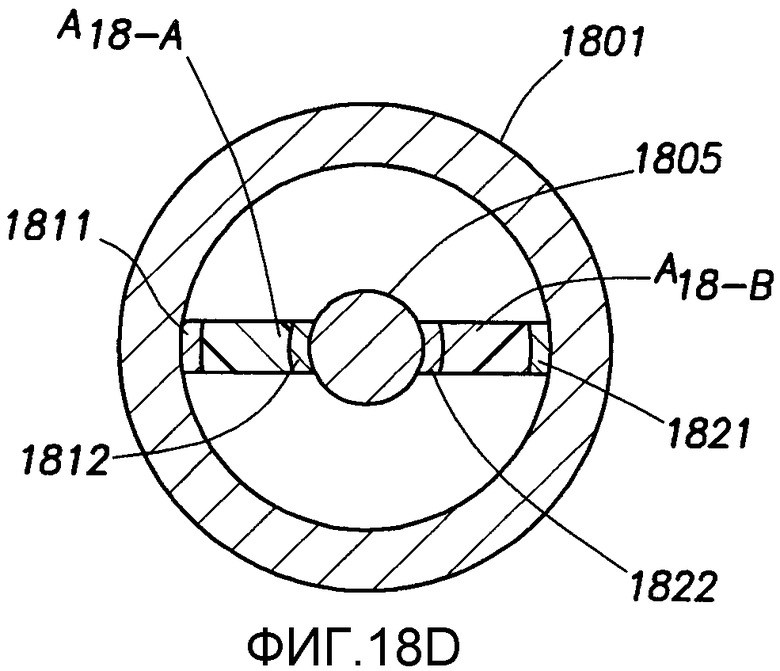

фиг.18D - скважинная система датчиков по фиг.18А, имеющей обкладки конденсатора в выровненном положении;

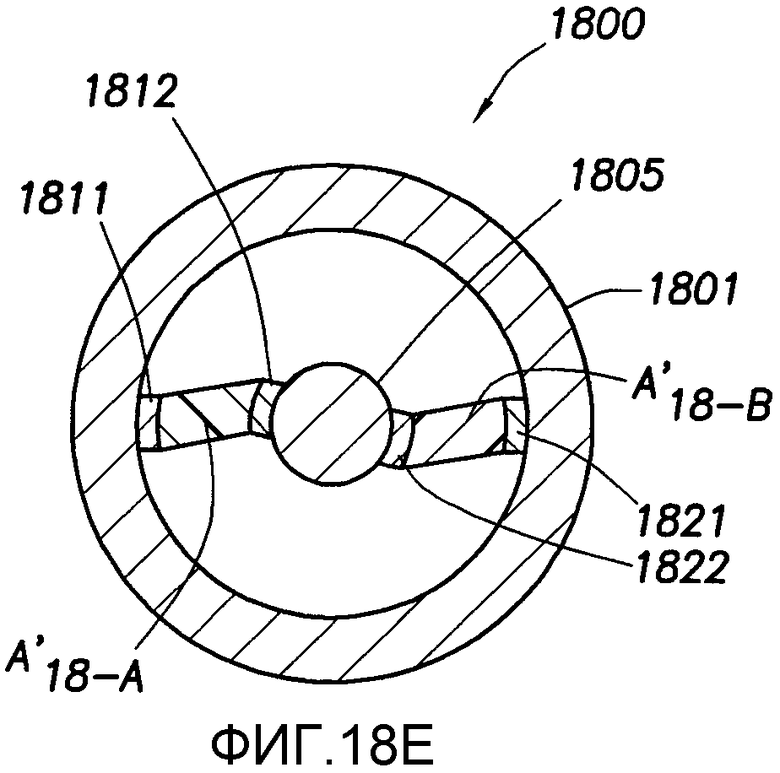

фиг.18Е - скважинная система датчиков по фиг.18D с приложенной к ней силой;

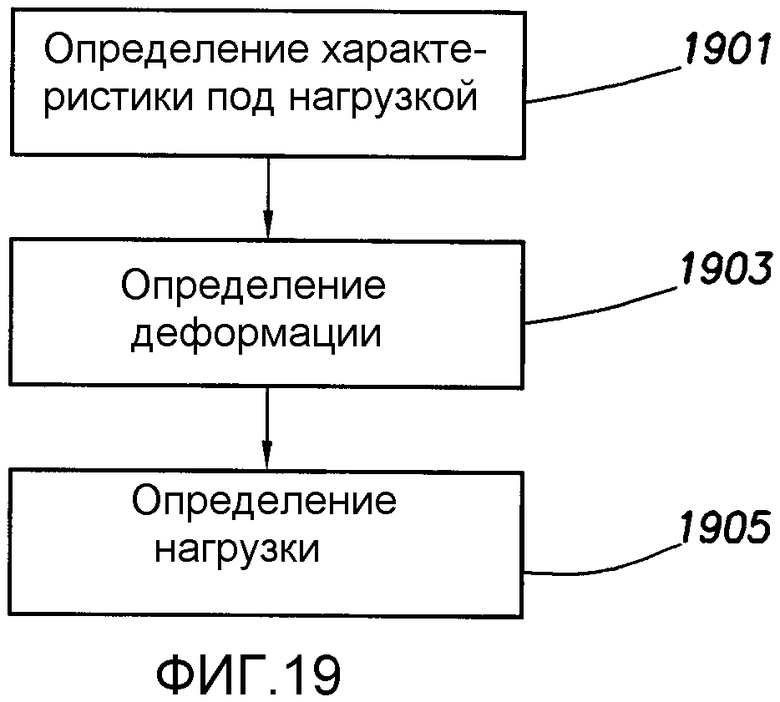

фиг.19 - блок-схема, иллюстрирующая способ определения электрического свойства датчика;

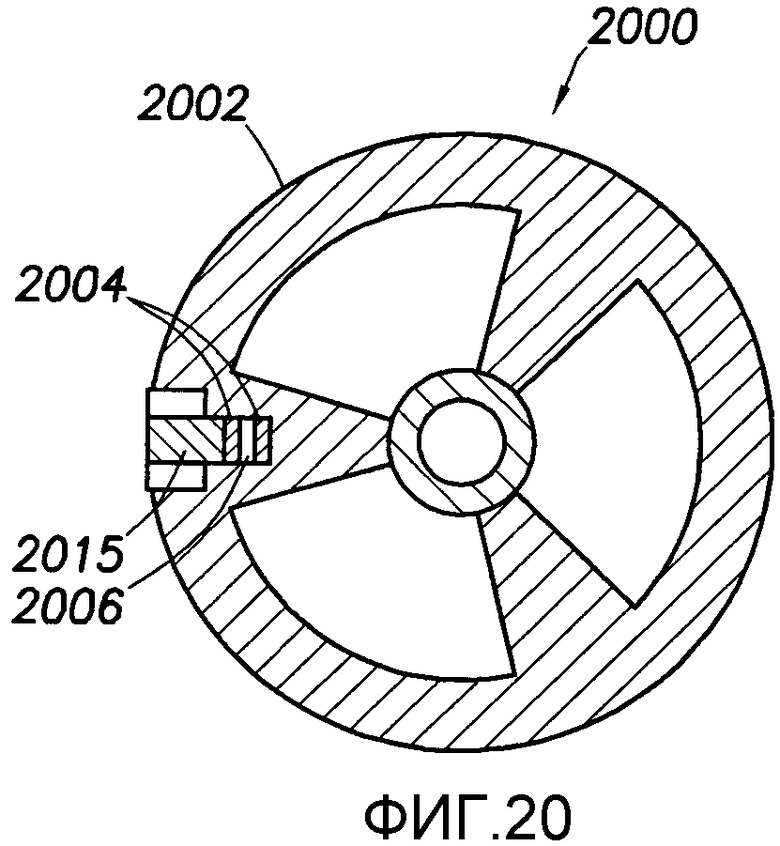

фиг.20 - радиальное сечение альтернативного скважинного датчика для определения влияний теплового расширения и давления;

фиг.21 - радиальное сечение удлинителя скважинного инструмента, имеющего тепловое покрытие;

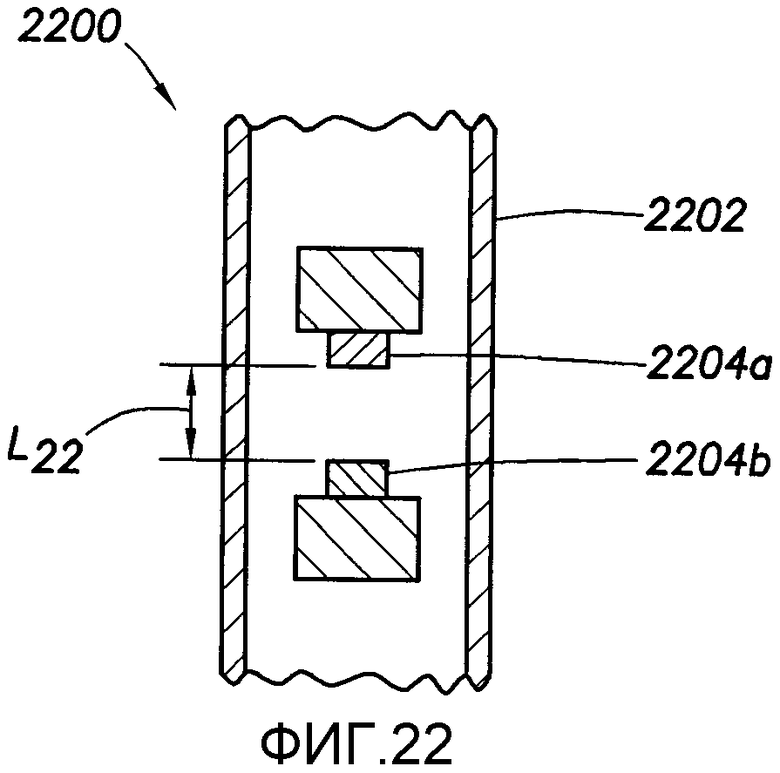

фиг.22 - продольное сечение альтернативной скважинной системы датчиков, использующей неемкостной датчик.

Фиг.1 и 2 изображают обычный буровой инструмент и среду в скважине. Как описано выше, обычный буровой инструмент включает бурильную колонну 104, подвешенную от буровой установки 101. Бурильная колонна образована множеством удлинителей (иногда называемых бурильными трубами), соединенных резьбовым соединением для образования бурильной колонны. Каждый из удлинителей имеет канал для протекания через него (не показано) бурового раствора от поверхности к головке бура. Некоторые такие удлинители, такие как узел 200 низа бурильной колонны (фиг.2) и/или удлинитель 107, снабжены схемами, двигателями или другими системами для выполнения буровых операций. В настоящем изобретении один или более удлинителей могут быть обеспечены системами для выполнения скважинных измерений, таких как измерений параметров нагрузки на головку бура, момента на головку бура и изгиба. Дополнительные параметры, связанные со скважинным инструментом и/или средой в скважине, также могут определяться.

Системы измерения сил

Фиг.4А-14С и 16А-18Е относятся к различным системам измерения сил, размещаемым в одном или более удлинителях для определения сил, действующих на буровой инструмент, таких как силы нагрузки и момента на головку бура и изгибающая сила. В каждом из этих вариантов осуществления системы размещены на удлинителе, в нем или вокруг него для выполнения измерений требуемых параметров.

На фиг.4А-10В показаны различные варианты осуществления емкостной системы, имеющей проводящие пластины, обращенные друг к другу. Емкостная система, представленная на этих чертежах, используется для определения сил, действующих на буровой инструмент, таких как указанные силы. Пластины предпочтительно, но не обязательно, параллельны друг другу и перпендикулярны направлению нагружения.

На фиг.4А-4В показана емкостная система 400. Емкостная система размещена в удлинителе 402, оперативно подсоединяемом к обычной бурильной колонне, такой как бурильная колонна 104, и используемом в обычной среде бурения, как показано на фиг.1 и/или 2. Емкостная система 400 используется для измерения деформации, вызванной силами нагрузки на головку бура, действующими на бурильную колонну.

Емкостная система 400 содержит две пластины 404 и диэлектрик 406. Предпочтительно, как показано на фиг.4А и 4В, пластины 404 и диэлектрик 406 размещены в канале 408, проходящем через удлинитель 402. Канал 408, используемый для протекания через него бурового раствора, определен внутренней поверхностью 412 удлинителя 402. Внутренняя поверхность 412 определяет платформу 407, обеспечивающую поддержку пластин 404 и диэлектрика 406. Как показано на фиг.4А и 4В, пластины 404 и диэлектрик 406 расположены коллинеарно с силами нагрузки на головку бура, действующими на удлинитель 402. Пластины 404 могут быть смонтированы в удлинителе 402 таким образом, что они параллельны друг другу или обращены друг к другу в пределах определенного расстояния L4.

В некоторых вариантах осуществления, предусмотренных здесь, различные обкладки размещены в удлинителе на различных опорах (в некоторых случаях показаны). Однако конфигурация опоры не должна ограничивать изобретение.

Пластины 404 предпочтительно выполнены из проводящего материала, такого как сталь или другой проводящий металл (металлы). Пластины 404 также предпочтительно расположены напротив друг друга с разнесением на расстояние L4. Диэлектрик 406 может представлять собой обычный диэлектрик и размещается между пластинами 404. Пластины 404 размещены таким образом, чтобы их размещение обеспечивало проявление обусловленного физического свойства, называемого емкостью.

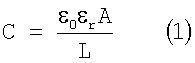

Емкость описывает способность системы проводников и диэлектриков запасать электрическую энергию при наличии разности потенциалов. В простой системе эта емкость С связана с площадью двух обкладок А, расстоянием между двумя обкладками L и диэлектрической постоянной материала между двумя обкладками εr следующим образом:

где ε0 является диэлектрической постоянной вакуума. Диэлектрическая постоянная связана со способностью материала удерживать магнитное поле. В типовом случае диэлектрическая постоянная является константой или прогнозируемой величиной. Таким образом, емкость этой системы может изменяться за счет изменения площади обкладок или расстояния между обкладками.

Емкость измеряется путем приложения переменного тока к одной из обкладок и измерения результирующей разности потенциалов между обкладками. Это характеризуется импедансом Z системы, определяемым следующим образом:

где f - частота переменного тока. Здесь данный принцип применен к измерению сил, действующих на бурильную колонну. Силы, действующие на бурильную колонну, вызывают деформацию бурильной колонны. Эта деформация может быть перенесена и зарегистрирована путем измерения изменяющейся емкости между двумя проводящими пластинами в буровой колонне.

Емкостная система может быть использована для определения сил, действующих на буровой инструмент, таких как сила нагрузки и момента на головку бура и изгибающая сила. Деформация переносится на измерительный прибор через элемент, воспринимающий деформирующую нагрузку. Длина деформирующегося элемента определяется по изменению расстояния между двумя обкладками или по переменному L.

Некоторые известные датчики, такие как датчик нагружения, раскрытый в патенте на имя Das (патент США №5386724, упомянутый в разделе, относящемся к предшествующему уровню техники), используют датчики деформации для измерения деформации удлинителя под нагрузкой. Датчики деформации деформируются вместе с удлинителем, и величина деформации может быть определена из изменения удельного сопротивления датчика деформации. Настоящее изобретение использует другие электрические принципы, такие как емкость, индуктивность, импеданс, для определения сил, которые действуют на удлинитель, на основе величины деформации, испытываемой удлинителем в состоянии под нагрузкой.

Термин «сила» используется в данном описании для ссылки на все нагрузки (например, силы, давления, крутящие моменты и моменты) которые могут быть приложены к головке бура или бурильной колонне. Например, использование термина «сила» не должно интерпретироваться как исключающее крутящий момент или момент. Все эти нагрузки могут вызвать соответствующую деформацию, которую можно измерить с использованием одного или более вариантов осуществления изобретения.

Емкость системы 400 определяется посредством ее конфигурации. Согласно фиг.4А, каждая из пластин 404 имеет площадь поверхности, противолежащей другой пластине. Это определяет емкостную зону системы 400. Таким образом, пластины 404 конденсатора разнесены на расстояние L4. Диэлектрический материал 406 между пластинами 404 конденсатора имеет конкретное значение электрической проницаемости ε4. Эти параметры объединяются для определения удельной емкости датчика, которая может быть определена количественно с использованием уравнения (1), приведенного выше.

На фиг.4В показана система 400 под нагрузкой на головку бура. Удлинитель 402 деформируется - при сжатии - и величина деформации пропорциональна величине нагрузки на головку бура. Деформация сжатия удлинителя 402 перемещает пластины 404 конденсатора ближе друг к другу, так что они оказываются отделенными расстоянием L'4. Расстояние L'4 на фиг.4В меньше, чем расстояние L4 на фиг.4А из-за деформации сжатия.

Пластины 404 перемещаются относительно друг друга вследствие того, что они связаны с удлинителем 402 в различных точках вдоль удлинителя 402. Любая деформация удлинителя 402 будет вызывать соответствующее изменение расстояния L4 между пластинами 404.

Уравнение (1), приведенное выше, показывает, что уменьшение расстояния между пластинами 404 конденсатора (т.е. от L4 до L'4) приводит к увеличению емкости С системы 400. Обнаружение увеличения емкости позволяет определить деформацию, что, в свою очередь, позволит определить силу нагрузки на головку бура. В некоторых случаях, например, когда компьютер используется для вычисления силы нагрузки на головку бура, сила нагрузки на головку бура может быть определена из изменения емкости без специального определения деформации. Такие варианты осуществления не выходят за пределы объема изобретения.

На фиг.4А и 4В пластины 404 по существу параллельны друг другу. В других вариантах осуществления пластины могут быть непараллельными друг другу. Специалисты в данной области техники смогут предложить другие конфигурации пластин без отклонения от объема настоящего изобретения.

На фиг.4В пластины 404 расположены по существу перпендикулярно направлению, в котором действует сила нагрузки на головку бура (т.е. пластины 404 размещены по существу горизонтально и сила нагрузки на головку бура действует по существу вертикально). В этом варианте перемещение пластин 404 конденсатора максимально для деформации бурильной колонны 402 вследствие действия силы нагрузки на головку бура. Хотя этот вариант является предпочтительным, это не требуется во всех вариантах осуществления изобретения.

Следует иметь в виду, что данное описание относительного положения пластин по отношению друг к другу (например, по существу параллельное) и положения пластин относительно направления нагрузки, подлежащей измерению (например, перпендикулярное), применимо к другим вариантам осуществления изобретения. Как описано ниже, другие датчики могут содержать пластины, которые параллельны друг другу и перпендикулярны направлению измеряемой нагрузки. Кроме того, хотя такие конфигурации предпочтительны, будет понятно, что они не требуются во всех вариантах осуществления изобретения.

В некоторых случаях емкость системы определяется посредством соединения системы в цепь с переменным источником питания постоянного тока. Изменения напряжения на датчике позволят определить емкость на основе известного значения источника переменного тока.

В некоторых случаях изменение напряжения на пластинах датчика используется для определения изменения импеданса датчика. Импеданс, обычно обозначаемый как Z, представляет собой то, что элемент цепи проявляет по отношению к электрическому току. Импеданс конденсатора определяется согласно уравнению (2), приведенному выше. Изменение импеданса будет воздействовать на напряжение в соответствии с уравнением (3):

где ZCAP представляет импеданс конденсатора (например, системы 400). Таким образом, изменение напряжения на системе 400 будет указывать на изменение импеданса, которое, в свою очередь, указывает на изменение емкости. Величина изменения емкости связана с деформацией, которая связана с силой нагрузки на головку бура.

Сенсорная система 400 может быть размещена в удлинителе (например, 106 на фиг.2) в узле низа бурильной колонны. В другом варианте осуществления система размещена в отдельном удлинителе, таком как удлинитель 107, показанный на фиг.1 и 2. Местоположение датчика в системе бурения не накладывает ограничений на изобретение.

Другим термином, используемым для описания измерений, которые производятся в процессе бурения, является каротаж (геофизические исследования) во время бурения. Как известно в технике, метод каротажа обычно относится к измерениям, связанным со свойствами пласта и флюидами в пласте. Это контрастирует с методом исследования во время бурения, который обычно относится к измерениям, связанным с головкой бура, таким как температура и давление в скважине, силы нагрузки и момента на головку бура и траектория головки бура. Поскольку один или более вариантов осуществления изобретения относятся к измерению сил на головке бура, в настоящем описании используется термин «исследование во время бурения». Однако следует отметить, что проведение данного различия не свойственно настоящему изобретению. Ссылки на исследование во время бурения не означают исключения использования вариантов осуществления изобретения с буровым инструментом, предусматривающим измерения при каротаже.

Емкость является примером метода, связанного с системой скважинных измерений. Другие бесконтактные устройства измерения смещений также могут быть использованы вместо емкостных, такие как линейный переменный дифференциальный трансформатор, импедансный датчик, дифференциальный датчик переменного магнитного сопротивления, датчик вихревых токов и/или индуктивный датчик. Такие методы могут быть реализованы с использованием двух обмоток в корпусе для формирования измерительного и компенсационного элементов. Когда торец преобразователя приводится в непосредственную близость к железистому или высокопроводящему материалу, магнитное сопротивление измерительной обмотки изменяется, в то время как компенсационная обмотка используется в качестве опорной. Обмотки возбуждаются высокочастотным синусоидальным возбуждающим колебанием, и их дифференциальное магнитное сопротивление измеряется с использованием чувствительного демодулятора. Определение разности выходных сигналов двух катушек обеспечивает меру сигнала местоположения с компенсацией отклонений, вызванных температурой. Железистые мишени изменяют магнитное сопротивление измерительной обмотки путем изменения проницаемости магнитных цепей; проводящие мишени (например, алюминиевые) действуют путем взаимодействия вихревых токов, индуцированных в поверхностном слое мишени полем вокруг измерительной катушки. Пояснение на примере с формулами и теорией, относящейся к данной технологии, содержится на следующем web-сайте, что включено в настоящее описание во всей своей полноте посредством ссылки:

Данный web-сайт содержит информацию, описывающую датчик вихревых токов и его использование для бесконтактного измерения местоположения и смещения. Действуя на принципе магнитной индукции, датчик вихревых токов может измерять местоположение металлической мишени, даже через промежуточные неметаллические материалы, такие как пластики, непроницаемые флюиды и загрязнения. Датчики вихревых токов отличаются прочностью и могут работать в широких температурных диапазонах в загрязненной среде.

В типовом случае датчик смещения, работающий на основе вихревых токов, включает в себя четыре компонента: (1) измерительную обмотку, (2) мишень, (3) электронные средства возбуждения и (4) блок обработки сигнала. Если измерительная обмотка возбуждается переменным током, она генерирует осциллирующее магнитное поле, которое индуцирует вихревые токи в любом рядом расположенном металлическом объекте (например, мишени). Вихревые токи циркулируют в направлении, противоположном направлению тока в обмотке, уменьшая магнитный поток в обмотке и тем самым ее индуктивность. Вихревые токи также могут рассеивать энергию, что увеличивает сопротивление обмотки. Эти электрические принципы могут использоваться для определения смещения мишени относительно обмотки.

Пример теории, относящейся к датчику ЛПДТ (линейный переменный дифференциальный трансформатор), и его функционирование представлены на следующем web-сайте, что включено в настоящее описание во всей своей полноте посредством ссылки: http: //www.macrosensors.com/primerframe.htm

В релевантной части на вышеуказанном web-сайте указано, что линейный переменный дифференциальный трансформатор представляет собой электромеханический преобразователь, который преобразует прямолинейное перемещение в электрический сигнал. В зависимости от конкретной системы датчик ЛПДТ может быть чувствительным к перемещениям порядка величины нескольких миллионных дюйма.

Типовой датчик ЛПДТ содержит катушку и сердечник. Узел катушки состоит из первичной обмотки в центре узла катушки и двух вторичных обмоток по обе стороны от первичной обмотки. В типовом случае обмотки выполнены на термостабильном стекловолокне и заключены в магнитный экран с высокой магнитной проницаемостью. Узел катушки представляет собой стационарную часть датчика ЛПДТ.

Подвижным элементом датчика ЛПДТ является сердечник, который в типовом случае является цилиндрическим элементом, который может перемещаться в узле катушки с некоторым радиальным зазором. Сердечник обычно выполняется из материала с высокой магнитной проницаемостью.

В процессе работы первичная обмотка возбуждается переменным электрическим током, определяемым как первичное возбуждение. Электрический выходной сигнал датчика ЛПДТ представляет собой дифференциальное напряжение между двумя вторичными обмотками, которое изменяется с изменением осевого положения сердечника в узле катушки.

Первичная обмотка датчика ЛПДТ возбуждается источником переменного тока постоянной амплитуды. Вырабатываемый магнитный поток передается через сердечник во вторичные обмотки. Если сердечник смещается ближе к первой вторичной обмотке, то индуцированное напряжение в первой вторичной обмотке будет возрастать, в то время как индуцированное напряжение в другой вторичной обмотке будет снижаться. Это приводит в результате к получению дифференциального напряжения.

Фиг.5А-5С изображают это емкостное применение для устройства измерения момента на головку бура. Фиг.5А-5С показывают альтернативный вариант емкостной системы 500. Эта система 500 та же самая, что и система 400, за исключением того, что система 500 включает проводящие пластины 504 и диэлектрик 506 в альтернативной конфигурации, подвергающейся воздействию вращающих сил момента на головку бура. В этом варианте осуществления элемент, воспринимающий нагрузку, представляет собой удлинитель 502, и сила момента на головку бура переносится через ось удлинителя.

В емкостной системе 500, показанной на Фиг.5А-5С, пластины 504 закреплены вдоль внутренней поверхности удлинителя 502 на опоре или подставке (не показана). Каждая пластина 504 закреплена на внутренней поверхности в различном радиальном положении, и все они продолжаются радиально внутрь к центру удлинителя 502. Пластины 504 размещены так, что по мере вращения инструмента платины 504 перемещаются вдоль оси удлинителя. Иными словами, по мере вращения инструмента расстояние L5 между пластинами будет растягиваться и сокращаться в соответствии с приложенными силами момента на головку бура. На фиг.5В представлено сечение по линии 5В-5А на фиг.5А. Фиг.5В показывает расстояние L5 между параллельными пластинами 504 в их первоначальном положении. На фиг.5С показано расстояние L'5 между параллельными пластинами 504 после приложения вращающей силы момента на головку бура. В этом случае L'5 больше, чем L5.

На фиг.6А и 6В показан данный емкостной вариант для устройства измерения изгибного типа. Фиг.6А и 6В показывают альтернативный вариант емкостной системы 600. Эта система 600 та же самая, что и система 400, за исключением того, что система 600 содержит проводящие пластины 604 и диэлектрик 606 в альтернативной конфигурации, подвергающейся воздействию осевого изгиба. В этом варианте осуществления элементом, несущим нагрузку, является удлинитель 602, и изгиб передается в виде момента по оси удлинителя 602.

В емкостной системе 600, показанной на фиг.6А, пластины 604 установлены на внутренней поверхности удлинителя 602 с разнесением на расстояние L6 вдоль центральной оси удлинителя 602. Пластины 604 размещены перпендикулярно оси удлинителя 602, так что когда инструмент изгибается, пластины 604 перемещаются в соответствии с этим, как показано на фиг.6В. Иными словами, когда инструмент изгибается, расстояние L6 между пластинами 604 будет увеличиваться и сокращаться в соответствии с приложенными изгибающими силами. На фиг.6В показана система 600 и результирующее расстояние L6 между пластинами 604 после приложения изгибающих сил.

Одна или более систем, описанных выше, расположены вдоль оси удлинителя. При таком расположении системы датчиков реагируют на деформации, обусловленные силами нагрузки на головку бура. В некоторых случаях они могут иметь дополнительное преимущество, заключающееся в том, что являются нечувствительными к изгибу. Например, в системе датчиков по фиг.4А эффект сил нагрузки на головку бура будет заключаться в том, что все части пластин 604 конденсатора будут перемещаться ближе друг к другу. Однако если бы удлинитель 403 изгибался, то действие сил привело бы к тому, что пластины 404 сближались бы в одной половине датчика 400 и удалялись бы друг от друга в другой половине датчика 400. Этот эффект будет компенсировать действие изгиба, приводя к тому, что датчик 400 по существу нечувствителен к изгибу.

На фиг.6А и 6В, описанных выше, показана система 600, которая размещена со смещением от оси удлинителя 602. Система расположена в таком положении, что она имеет возможность обнаруживать изгиб бурильной колонны.

На фиг.6С показано радиальное сечение другого удлинителя 602а. Удлинитель 602а такой же, что и показанный на фиг.6А и 6В, за исключением того, что удлинитель 602а включает три системы 610, 620, 630 удлинителя. Каждая система 610, 620, 630 удлинителя на фиг.6С расположена на лепестке 603а, 603b, 603с удлинителя 602а и имеет возможность обнаруживать нагрузки в скважине. Центральная часть или втулка 607 удлинителя 602а может содержать другие датчики или оборудование. Когда удлинитель 602а воспринимает деформацию сжатия, например, вследствие сил нагрузки на головку бура, каждая из систем 610, 620, 630 будет испытывать одинаковое изменение емкости. Однако когда удлинитель 602а изгибается, по меньшей мере в одной из систем 610, 620, 630 будет происходить увеличение расстояния между пластинами (то есть снижение емкости), а по меньшей мере в одной из систем 610, 620, 630 будет происходить уменьшение расстояния между пластинами (то есть увеличение емкости). В зависимости от направления изгиба третий датчик может испытывать либо сжатие, либо растяжение под действием изгиба. Использование трех систем 610, 620, 630 в удлинителе 602а позволяет одновременно определять как силу нагрузки на головку бура, так и изгиб.

На фиг.7А-7D показан данный емкостной вариант для другого устройства измерения изгибного типа. Фиг.7А-7В показывают альтернативный вариант емкостной системы 700. Эта система 700 та же самая, что и система 600, за исключением того, что система 700 содержит проводящие пластины 704 и диэлектрик 706 в альтернативной конфигурации, подвергающейся воздействию осевого изгиба. Дополнительно, в удлинителе размещена платформа 710 для крепления пластин 704. В этом варианте осуществления элементом, несущим нагрузку, является удлинитель 702, и изгиб передается в виде момента по оси удлинителя 602.

В емкостной системе 700, показанной на фиг.7А, пластины 704 установлены на платформе 710, расположенной в канале 708. Платформа 710 имеет основание 716, установленное на внутренней поверхности 712 удлинителя 702, и вал 714, продолжающийся от основания 716 вдоль центральной оси удлинителя 702. Одна из пластин 704 установлена на центральном валу 714, другая пластина 704 установлена на внутренней поверхности 712 на расстоянии L7 от первой пластины. Пластины 704 размещены параллельно оси удлинителя, так что когда инструмент изгибается, пластины 704 перемещаются в соответствии с этим, как показано на фиг.7В. Иными словами, когда инструмент изгибается, расстояние L7 между пластинами 704 будет увеличиваться и сокращаться в соответствии с приложенными изгибающими силами. Как показано на фиг.7В, изгибающая сила, приложенная к удлинителю 702, вводит сдвиг в местоположение удлинителя 702 и платформы 710 вместе с соответствующими пластинами 704, размещенными на ней. Расстояние L'7 является результатом перемещения системы 700.

Фиг.7С-7D показывают альтернативный вариант емкостной системы 700а. Эта система 700а та же самая, что и система 700, за исключением того, что система 700а содержит проводящие пластины 704а и диэлектрик 706а в альтернативной конфигурации, подвергающейся воздействию радиального изгиба. Дополнительно, в удлинителе размещены платформа 710а и опорный элемент 720а для крепления пластин 704а. В этом варианте осуществления элементом, несущим нагрузку, является удлинитель 702а.

В емкостной системе 700а, показанной на фиг.7С, пластины 704а установлены на платформе 710а, расположенной в канале 708а. Платформа 710а имеет основание 716а, установленное на внутренней поверхности 712а удлинителя, и вал 710а, продолжающийся от основания вдоль центральной оси удлинителя. Одна из пластин 704а установлена на центральном валу, другая пластина 704а размещена на опорном элементе 720, установленном на внутренней поверхности 712а на расстоянии L7A от первой пластины с площадью проекции A7A между ними. Пластины 704а размещены перпендикулярно оси удлинителя, так что когда инструмент изгибается, пластины 704а перемещаются параллельно друг другу в соответствии с этим, как показано на фиг.7D. Иными словами, когда инструмент изгибается, расстояние L7A между пластинами 704 будет увеличиваться и сокращаться в соответствии с приложенными радиальными изгибающими силами. Кроме того, параллельное перемещение пластин изменяет площадь между пластинами до A'7A. Как показано на фиг.7D, изгибающая сила, приложенная к удлинителю 702а, вводит сдвиг в местоположение удлинителя 702а и платформы 710 вместе с соответствующими пластинами 704, размещенными на ней. Расстояние L'7A и площадь A'7A являются результатом перемещения системы.

На фиг.8А-8В показан вариант осуществления емкостной системы, содержащей проводящие пластины, параллельные друг другу и расположенные параллельно оси нагружения. Деформация регистрируется по изменению площади проекции между двумя пластинами, по мере того как они перемещаются относительно друг друга. На этих чертежах показан емкостной вариант для устройства измерения нагрузки на головку бура. Фиг.8А и 8В показывают альтернативный вариант емкостной системы 800. Эта система 800 та же самая, что и система 400, за исключением того, что система 800 содержит проводящие пластины 804 и диэлектрик 806 в альтернативной конфигурации. В этом варианте осуществления элементом, несущим нагрузку, является удлинитель 802, и сила нагрузки на головку бура передается в виде момента по оси удлинителя 802.

В емкостной системе 800, показанной на фиг.3А, пластины 804 установлены на платформе 810, расположенной в канале 808, определяемом внутренней поверхностью 812 удлинителя 802. На платформе 810 установлены пластины 804 с площадью A8 между ними. Пластины 804 размещены так, что когда сила нагрузки на головку бура приложена к инструменту, в ответ на это пластины 804 деформируются вдоль оси удлинителя. Иными словами, когда инструмент сжимается или растягивается, площадь A8 между пластинами 804 будет изменяться в соответствии с приложенными силами нагрузки на головку бура. Деформация регистрируется проводящими пластинами 804, деформирующимися пропорционально деформации элемента, несущего нагрузку. Как показано на фиг.8В, пластина затем деформируется во взаимосвязи с деформацией элемента, несущего нагрузку, что приводит к изменению площади А8.

На фиг.9А-9В показан вариант осуществления емкостной системы, содержащей проводящие пластины, параллельные друг другу и перемещающиеся в противоположном направлении относительно друг друга. Деформация регистрируется по изменению площади проекции между двумя пластинами, по мере того как они перемещаются относительно друг друга. На фиг.9А и 9В показан данный вариант для устройства измерения момента на головку бура. Фиг.9 показывает альтернативный вариант емкостной системы 900. Эта система 900 та же самая, что и система 400, за исключением того, что система 900 содержит проводящие пластины 904 и диэлектрик 906 в альтернативной конфигурации. В этом варианте осуществления элементом, несущим нагрузку, является удлинитель 902, а сила момента на головку бура передается по оси удлинителя.

В емкостной системе 900, показанной на фиг.9А и 9В, платформа 910 расположена в канале 908, определяемом внутренней поверхностью 912 удлинителя 902. Платформа 910 установлена на внутренней поверхности 912 и продолжается вдоль канала 908 удлинителя 902. Первая пластина установлена на платформе 910, а вторая пластина размещена рядом с первой пластиной на внутренней поверхности 912 удлинителя 902. Пластины 904 предпочтительно параллельны с площадью перекрытия А9 между ними. Пластины 904 расположены так, что когда к инструменту прикладывается сила момента на головку бура, удлинитель 902 деформируется радиально, и в ответ на это пластины перемещаются взаимосвязанно с деформацией. Иными словами, когда к удлинителю 902 прикладываются силы, пластины 904 поворачиваются относительно друг друга вокруг оси удлинителя в соответствии с приложенными силами момента на головку бура. Деформация удлинителя 902 регистрируется по изменению площади проекции перекрытия датчика. Площадь перекрытия изменяется в соответствии с деформацией удлинителя. На фиг.9А показано положение пластин и площадь А9 между пластинами 904 до приложения силы момента на головку бура. На фиг.9В показано положение пластин и площадь А'9. между пластинами 904 до приложения сил момента на головку бура.

На фиг.10А и 10В показан данный емкостной вариант для устройства измерения изгибного типа. На фиг.10 показан альтернативный вариант емкостной системы 1000. Эта система 1000 та же самая, что и система 600, за исключением того, что система 1000 содержит проводящие пластины 1004 и диэлектрик 1006 в альтернативной конфигурации. В этом варианте осуществления элементом, несущим нагрузку, является удлинитель 1002, и изгиб передается в виде момента по оси удлинителя.

В емкостной системе 1000, показанной на фиг.10А и 10В, пластины 1004 установлены на платформе 1010, расположенной в канале 1008. Платформа 1010 поддерживает пластины 1004 с площадью A10 перекрытия между ними. Пластины 1004 размещены так, что когда изгибающие силы прикладываются к инструменту, то в ответ на это пластины 1004 деформируются радиально к оси удлинителя. Иными словами, когда инструмент изгибается, пластины 1004 поворачиваются относительно друг друга взаимосвязанно с изгибающим моментом, и площадь А10 будет изменяться в соответствии с приложенными изгибающими силами. Деформация удлинителя 1002 регистрируется по изменению площади проекции перекрытия датчика. Площадь перекрытия изменяется в соответствии с деформацией 1002 удлинителя.

Как показано на фиг.4А-10В, емкостная система размещается внутри одного удлинителя. Однако система может размещаться в других местоположениях в буровом инструменте или в нескольких удлинителях. Дополнительно, несколько систем могут содержаться в одном удлинителе и/или размещаться для обеспечения измерений более одного типа сил. Другие датчики могут комбинироваться с одной или более из этих систем для обеспечения измерений, включая, например, давления, температуру в скважине, плотность, манометрическое давление, дифференциальное давление, ударную нагрузку в поперечном направлении, ударную нагрузку при качении, вибрацию, вихревое движение, реверсивное вихревое движение, скачкообразное движение, продольную вибрацию, ускорение и глубину, в числе прочего. Передатчики, компьютеры и другие устройства могут быть связаны с датчиками для обеспечения передачи результатов измерений на поверхность (предпочтительно с высокими скоростями передачи данных), анализа, сжатия и другой обработки для формирования данных и обеспечения выполнения действий в ответ на это.

Датчик деформации

На фиг.11А-11В представлены различные системы датчиков деформации, используемые в буровом инструменте. Каждый из этих вариантов осуществления включает в себя удлинитель, присоединяемый к бурильной колонне, такой как бурильная колонна, показанная на фиг.1 и 2, для измерения скважинных сил, таких как сила нагрузки и момента на головку бура и изгибающие силы, действующих на буровой инструмент.

На фиг.11А-11D показана система 1100 датчиков деформации, включающая в себя удлинитель 1102, имеющий спиральный вырез или зазор 1106, проходящий через него, и датчик 1104 деформации. Удлинитель 1102 может быть снабжен наконечниками с резьбой (не показаны) для оперативного соединения с бурильной колонной, такой как бурильная колонна, показанная на фиг.1 и 2.

Спиральный вырез 1106 в удлинителе используется для усиления сил, приложенных к удлинителю, и/или для снижения влияния гидростатического давления на результаты измерений. Осевая сила, действующая на удлинитель, вследствие веса головки, может быть трансформирована в крутящий момент. Деформация сдвига, обусловленная крутящим моментом, может быть измерена и является линейной функцией веса, приложенного в направлении оси удлинителя.

Зазор 1106 предпочтительно продолжается вокруг центральной части удлинителя для частичного разделения удлинителя на верхнюю часть 1108, нижнюю часть 1110 и центральную часть 1111 между ними. Зазор продолжается через стенку удлинителя для обеспечения в большей степени деформации удлинителя в ответ на силы, приводя в результате к пружиноподобному перемещению. Предпочтительно, как показано пунктирной линией на фиг.11А, часть удлинителя остается единой в секциях 1120 и 1122 для скрепления частей удлинителя вместе. Как показано на фиг.11В, зазор располагается спирально вокруг центральной части удлинителя. Однако можно использовать и другие геометрии и конфигурации.

При использовании зазора способность удлинителя переносить крутящий момент, необходимый для бурения, может быть снижена. Для обеспечения необходимого момента нагрузочная муфта закреплена на удлинителе. Как показано на фиг.11С и 11D, муфта 1112 предпочтительно размещена вокруг удлинителя вдоль зазора. Муфта 1112 имеет внешнюю часть 1114, втулку 1116, резьбовые кольца 1118 и шпонку 1120, передающую крутящий момент. Также может быть предусмотрена стопорная гайка 1115 для закрепления муфты на удлинителе. Уплотнители 1123 предусмотрены для предотвращения проникновения жидкости через втулку. Втулка 1116 предпочтительно закреплена с внутренней стороны удлинителя вдоль зазора.

Внешняя часть 1114 размещена вокруг внешней поверхности удлинителя для обеспечения возможности закрепления частей удлинителя вместе. Внешняя часть передает крутящий момент, приложенный к удлинителю, и снижает осевые силы. Внешняя часть также предотвращает проникновение бурового раствора внутрь удлинителя через зазор. Внутренняя часть 1116 расположена вдоль внутренней поверхности удлинителя для изоляции удлинителя от бурового раствора. Внутренняя часть также изолирует удлинитель от температурных флуктуации. Резьбовые кольца 1118 и стопорная гайка 1115 размещены на внешних поверхностях удлинителя смежно с компонентами муфты для фиксации муфты по месту вокруг удлинителя.

Передающие крутящий момент шпонки 1120 предпочтительно размешены вокруг внешней поверхности удлинителя, смежной с внешней частью. Первая шпонка передает крутящий момент от верхней части удлинителя к муфте. Вторая шпонка передает крутящий момент от муфты на нижнюю часть удлинителя. Шпонки предпочтительно предусмотрены для обеспечения осевого перемещения и/или для разделения внутреннего и внешнего потока бурового раствора.

Датчик 1104 деформации, например металлический фольговый тензодатчик, предпочтительно размещен под углом 45 градусов к оси удлинителя, чтобы измерять деформации сдвига, которые являются функциями измеряемых сил нагрузки и момента на головку бура и изгибающих сил.

На фиг.12А и 12В показана другая возможная конфигурация системы 1200 датчиков деформации, включающей в себя удлинитель 1202, центральный элемент 1208 и муфту 1203 давления. В этом варианте осуществления силы, нормально прикладываемые к удлинителю в процессе буровых операций, прикладываются к центральному элементу. Центральный элемент соединяет первую часть 1214 и вторую часть 1216 удлинителя. Центральный элемент предпочтительно имеет поперечное сечение, меньшее, чем у удлинителя, чтобы усилить деформации, испытываемые при приложении силы к удлинителю и/или центральному элементу.

Центральный элемент 1208 содержит внешнюю оболочку 1206, внутреннюю оболочку 1204, уплотнения 1212, стопорную гайку 1219 и тензодатчики 1211. Центральный элемент 1208 оперативно подсоединяется между первой частью 1214 и второй частью 1216 удлинителя 1202. Соединение предпочтительно неразъемное, так что первая часть, центральный элемент и вторая часть образуют единый компонент. Другая возможность состоит в том, чтобы изготовить часть удлинителя и центральный элемент в виде единого блока и соединить вторую часть удлинителя посредством стопорной гайки (не показано). Хотя муфта давления и ее компоненты изображены как отдельные компоненты, понятно, что такие компоненты могут быть выполнены в виде единого блока.

Предпочтительно в центральном элементе предусмотрен канал 1218, позволяющий жидкости внутри удлинителя протекать в зону вблизи тензодатчиков. Этот поток жидкости деформирует часть центрального элемента, поддерживающего тензодатчики таким образом, что деформация, обусловленная гидростатическим давлением, по существу исключается. Каналы могут быть любой другой геометрии, и зона, в которой размещены крестообразные тензодатчики, может иметь любую другую геометрию, чтобы полная деформация данной зоны, обусловленная гидростатическим давлением, была по существу равна нулю.

Муфта давления прикреплена к внешней секции удлинителя с возможностью скользящего и/или поворотного перемещения относительно нижней части удлинителя. Уплотнения 1220 размещены между частями удлинителя и муфты давления.

Функции удлинителя делятся на функцию передачи нагрузки и функцию восприятия давления и/или разделения бурового раствора. Нагрузочная функция выполняется центральным элементом 1208. Функция восприятия давления и/или разделения бурового раствора выполняется муфтой 1203 давления.

Центральный элемент жестко зафиксирован между частями удлинителя. Центральный элемент передает осевые нагрузки и нагрузки, обусловленные крутящим моментом, воспринимаемые бурильной колонной. Муфта давления поглощает внутреннее и внешнее давление, приложенное к удлинителю, и герметизирует обе части удлинителя. Эта муфта предпочтительно не вносит вклад в жесткость узла по отношению к изгибу.

Деформации удлинителя вследствие гидростатического давления уменьшаются за счет канала 1218. Зона тензодатчиков спроектирована таким образом, что деформации растяжения, обусловленные гидростатическим давлением в канале 1218, накладываются на деформации сжатия и окружные деформации, обусловленные наличием гидростатического давления, действующего на внешний диаметр центрального элемента и торцевые поверхности центрального элемента. Например, может быть реализована деформация свода под датчиками деформации.

Эффекты температурных градиентов под удлинителем и эффект температурного изменения в установившемся состоянии относительно температуры ненапряженного эталона для удлинителя также могут быть снижены и/или предотвращены от переноса на центральный элемент. Хотя сам центральный элемент испытывает деформацию вследствие изменения температуры, стандартный полный мостик сопротивления (не показан) может быть смонтирован на центральном элементе для снижения выходного сигнала датчика, обусловленного температурным изменением. Деформации центрального элемента вследствие изгиба относительно оси удлинителя малы ввиду того, что радиус сенсорного элемента мал в сравнении с радиусом удлинителя.

На фиг.12С и 12D показан другой вариант системы 1200а датчика деформации. Система состоит из удлинителя 1202а, имеющего сквозной канал 1276, и системы 1278 датчика напряжений, размещенной в канале. Зоны 1279 протока предусмотрены между системой датчика напряжений и удлинителем, обеспечивающие протекание через них бурового раствора. Эти каналы и/или зоны протока могут иметь различные геометрии, такие как круговые или нерегулярные.

Система 1278 датчика напряжений включает в себя корпус 1284 датчика напряжений, закрепленный в канале 1276, датчик 1280 напряжений, поршень 1281 и стопорную гайку 1282. Корпус 1284 имеет первую полость 1286, где размещен датчик напряжений, и вторую полость 1288, где размещен поршень. Поршень перемещается через вторую полость для переноса гидростатического давления от первой полости с датчиком напряжений. Датчик напряжений предпочтительно содержит более слабую из зон 1290 датчика деформации, две сильные зоны 1292 и цилиндрическую центральную полость 1294.

Стопорная гайка 1282 удерживает датчик напряжений по месту в процессе работы и жестко соединяет датчик напряжений с удлинителем таким образом, что осевая, окружная и радиальная деформации, а также деформации, обусловленные вращающим моментом, приложенным к удлинителю, переносятся к датчику напряжений. Стопорная гайка может иметь круговую цилиндрическую полость 1296 для модифицирования жесткости стопорной гайки в направлении оси удлинителя.

Геометрия стопорной гайки и датчика напряжений предпочтительно выбрана таким образом, что деформация удлинителя по всей длине узла концентрируется в слабой зоне 1290 стопорной гайки и, следовательно, воспринимается датчиками деформации. Также геометрия цилиндрической полости 1296 в датчике напряжений выбрана таким образом, что деформации, воспринимаемые датчиком напряжений, обусловленные нагрузкой гидростатическим давлением на удлинитель, выравниваются и, следовательно, сводятся к нулю деформациями, которые воспринимаются датчиком напряжений, обусловленными сжимающей нагрузкой на цилиндрическую полость.

Бурильный яс (ударный высвобождающий инструмент)

На фиг.13-14С показаны системы бурильного яса, применяемые в буровом инструменте. Каждый из этих вариантов осуществления реализует бурильный яс, подсоединяемый к бурильной колонне, такой как бурильная колонна, показанная на фиг.1 и 2, для измерения сил в скважине, таких как силы нагрузки и момента на головку бура и изгибающие силы, действующие на буровой инструмент. Бурильные ясы представляют собой устройства, обычно используемые в комбинации с «ловильными» инструментами для удаления прихваченной трубы из скважины. Пример такого бурильного яса описан в патенте США №5033557, переуступленном правопреемнику настоящего изобретения. Бурильные ясы, как упоминается в настоящем документе, воплощают различные аспекты бурильных ясов для использования в целях выполнения различных скважинных измерений.

Бурильный яс 1300, показанный на фиг.13А-13С, включает в себя удлинитель 1302, имеющий верхнюю часть 1316 и нижнюю часть 1318, соединенные с возможностью скольжения относительно друг друга. Бурильный яс также содержит контргайку 1304, шпонку 1306 передачи крутящего момента, поршень 308, датчики 1310, 1312 смещения и пружину 1314. Бурильный яс также может снабжаться рамой и уплотнениями (не показаны).

Перемещение первой и второй частей удлинителя контролируется пружиной или упругим элементом 1314. Контргайка 1314 предусмотрена для предотвращения отделения удлинителя. Датчики 1310, 1312 смещения установлены в удлинитель для измерения расстояния, проходимого между частями воротника. Это расстояние является функцией силы нагрузки на головку бура, которая прикладывается к удлинителю. Поршень 1308 предпочтительно предусмотрен для компенсации давления и предотвращения смещения между частями удлинителя вследствие гидростатического давления. Шпонка передачи крутящего момента также предпочтительно предусмотрена для передачи вращения соответствующей части удлинителя на головку бура.

Части удлинителя соединены для передачи крутящего момента (посредством шпонки 1306). Между частями вводится упругий элемент 1314, такой как пружина или твердое тело, со значительно большей упругостью, чем у стали. Промежуток, в котором размещен упругий элемент, предпочтительно находится под гидростатическим давлением. Когда удлинитель сжимается, упругий элемент деформируется, когда части перемещаются в направлении друг друга. Расстояние измеряется.

Деформации удлинителя, обусловленные факторами, иными, чем вес, такими как тепловое расширение, тепловые градиенты, тепловые переходные процессы, малы по сравнению с деформациями упругого элемента под действием веса. Поэтому необходимо, чтобы компенсация была более точной, чем для решений, когда измеряется деформация самого удлинителя, что на порядок величины меньше для силы нагрузки на головку бура, чем для других нагрузок.

На фиг.14А-14С показан альтернативный вариант 1400 бурильного яса по фиг.13А-С. Бурильный яс 1400 использует конфигурацию жидкостной камеры вместо пружинной конфигурации по фиг.13А-13С. Бурильный яс 1400 включает верхнюю часть 1416, среднюю часть 1404 и нижнюю часть 1418. Бурильный яс 1400 также включает в себя шпонку 1406 передачи крутящего момента, приборное шасси 1408, датчик 1400 давления, плату 1412 электронных схем и контргайку 1405.

Приборное шасси 1408 расположено на внутренней поверхности удлинителя рядом со стыком частей. Приборное шасси предпочтительно предусмотрено для монтажа электронных приборов для измерения давления от датчика. Электронные приборы могут использоваться для передачи данных, собираемых узлом низа бурильной колонны.

Части бурильного удлинителя выполнены с возможностью скольжения относительно друг друга и крепятся посредством контргайки 1405. Части бурильного удлинителя соединены для формирования герметизированного цилиндрического отсека 1424 вокруг периферии бурильного удлинителя. Отсек заполнен гидравлической жидкостью. Давление жидкости возрастает с ростом гидростатического давления и осевого сжатия. Механический упор (не показан) может использоваться для защиты отсека от выбросов давления. Давление жидкости снижается при снижении гидростатического давления и растягивающих осевых нагрузок. Другой механический упор (не показан) также может быть использован для предотвращения разборки частей удлинителя в случае чрезмерных тяговых усилий.

Для измерения давления жидкости в камере может быть предусмотрен датчик давления. Давление в жидкостной камере является функцией силы нагрузки на головку бура, приложенной к удлинителю. Давление и температура жидкости контролируются и устанавливаются во взаимосвязи с изменением объема отсека 1424. Это изменение объема является функцией осевой силы, действующей на удлинитель. Давление бурового раствора может также измеряться и использоваться для компенсации измерения осевой деформации. Эти измерения могут использоваться для дополнительного определения и анализа скважинных сил.

На фиг.15 показана блок-схема возможных этапов, которые могут быть использованы при осуществлении измерений. Скважинные силы могут определяться, как только скважинная бурильная колонна и буровой инструмент оказываются в скважине. Силы, действующие на буровой инструмент, измеряются посредством датчиков (таких как показанные на фиг.4А-14С). Результаты измерений могут передаваться на поверхность с использованием известных телеметрических систем. Результаты измерений анализируются для определения сил. Процессоры или другие устройства могут помещаться в скважине или на поверхности для обработки данных измерений. На основе данных и полученной информации могут приниматься решения, касающиеся процесса бурения.

Способ включает размещение на этапе 1501 бурильной колонны с буровым инструментом в скважине. Затем способ предусматривает измерение на этапе 1502 сил, действующих на буровой инструмент, с использованием датчиков. Это может включать в себя измерения электрической характеристики датчика. Данные связаны с деформацией бурового инструмента, которая связана с нагрузкой на буровой инструмент.

Затем способ включает в себя несколько альтернативных этапов. Например, способ может предусматривать на этапах 1511 и 1503 анализ результатов измерений для определения сил, действующих на буровой инструмент, или для определения перемещения бурового инструмента. В некоторых случаях определение сил включает в себя определение деформации бурового инструмента под нагрузкой. Альтернативно, нагрузка может быть определена без конкретного определения деформации бурового инструмента.

Еще один альтернативный этап, выполняемый после этапа 1502, включает в себя передачу на этапе 1504 результатов измерений на землю. Это может быть осуществлено с использованием любого телеметрического метода, известного в технике, например, с использованием телеметрической системы с гидроимпульсным каналом связи. Наконец, способ может включать настройку на этапе 1505 параметров бурения на основе результатов измерений скважинных сил, нагрузок и перемещений.

В другой альтернативной последовательности способ может включать в себя регистрацию на этапе 1521 результатов измерений или проанализированных результатов измерений в памяти. Это может быть сделано с использованием результатов измерений с этапа 1502 или с использованием проанализированных результатов измерений с этапа 1511.

В другом альтернативном способе результаты измерений на этапе 1531 могут быть переданы на поверхность, где они могут анализироваться на этапе 1532 для определения сил и нагрузок, действующих на буровой инструмент. Параметры бурения могут затем подстраиваться на основе результатов измерений скважинных нагрузок.

Средства измерений, осуществляемых посредством бурового инструмента, могут включать комбинацию акселерометров, магнетометров, гироскопов и/или других датчиков. Например, такая комбинация может включать трехосевой магнетометр, трехосевой акселерометр и угловой акселерометр для определения углового положения, азимутального положения, угла наклона, сил нагрузки и момента на головку бура, кругового давления, внутреннего давления, температуры бурового раствора, температуры удлинителя, нестационарной температуры, градиентов температуры в удлинителе и других параметров. Измерения предпочтительно выполняются с высокой частотой отсчетов, например, около 1 кГц.

На фиг.16А показана система 1600, соответствующая изобретению, которая использует линейный переменный дифференциальный трансформатор для определения сжимающей деформации. Система 1600 размещена в удлинителе 1602 и включает в себя круговую «катушку» 1611 и цилиндрический «сердечник» 1612. Сердечник 1612 может перемещаться в катушке 1611. На фиг.16В показано радиальное сечение датчика 1600 по линии 16В-16В на фиг.16А. Сердечник 1612 размещен внутри катушки 1611, и весь датчик расположен по оси удлинителя.

Катушка 1611 представляет собой полый цилиндр, который включает первичную обмотку в центре и две вторичные обмотки вблизи концов цилиндра (обмотки хорошо известны в технике и на чертежах не показаны). Сердечник 1612 может выполняться из магнитопроницаемого материала и имеет такие размеры, что может перемещаться в осевом направлении в катушке 1611 без контакта между обоими. Первичная обмотка возбуждается переменным током, и выходной сигнал, представляющий собой дифференциальное напряжение между двумя вторичными обмотками, связан с положением сердечника 1612 в катушке 1611. За счет связи катушки 1611 и сердечника 1612 в различных осевых точках в удлинителе 1602 сердечник 1612 и катушка 1611 будут перемещаться относительно друг друга, когда удлинитель 1602 испытывает деформацию под действием нагрузки, такой как сила нагрузки на головку бура. Величина перемещения связана с величиной силы нагрузки на головку бура, которая затем может быть определена.

Система, показанная на фиг.16А и 16В, использует принцип индукции для определения деформации. То есть, при переменном источнике питания постоянного тока изменения в измеренном дифференциальном напряжении указывают на изменения в индуктивности датчика. Соотношение между импедансом и индуктивностью показано в уравнении (4):

где L - индуктивность датчика. Поскольку изменение индуктивности вызвано перемещением сердечника 1612 в катушке 1612, то изменение импеданса связано с величиной деформации и силой нагрузки на головку бура.

На фиг.17 показана альтернативная система 1700 датчиков, используемая при бурении, на основе ЛПДТ. Система 1700 подобна системе 500 по фиг.16А-В, за исключением того, что катушка 1711 и сердечник 1712 выполнены дугообразными или искривленными таким образом, что они могут перемещаться относительно друг друга, когда удлинитель 1702 испытывает действие силы момента на головку бура. В некоторых вариантах осуществления катушка 1711 и сердечник 1712 связаны с удлинителем 1702 в различных осевых местоположениях, так что деформация удлинителя 1702 под воздействием силы момента на головку бура будет создавать относительный момент между катушкой 1711 и сердечником 1712. Например, опора 1721 может быть связана с удлинителем 1702 в осевом местоположении, ином, чем опора 1722.

На фиг.18А показано радиальное сечение системы 1800 датчиков. Система 1800 датчиков размещена в центральной втулке 1801 удлинителя 1802, вдоль оси удлинителя 1802. Система 1800 датчиков содержит четыре конденсаторные пластины 1811, 1812, 1821, 1822. Первая конденсаторная пластина 1811 и третья конденсаторная пластина 1821 расположены на внутренней стенке 1809 со смещением на 180 градусов. Колонна 1805 размещена в центре удлинителя 1802. Вторая конденсаторная пластина 1812 и четвертая конденсаторная пластина 1822 закреплены на колонне 1805 таким образом, что они разнесены на 180 градусов и противоположны первой конденсаторной пластине 1811 и третьей конденсаторной пластине 1821 соответственно. Три лепестка 1803а, 1803b, 1803с, 1803d удлинителя 1802 продолжаются внутрь, но при этом обеспечивается протекание бурового раствора через каналы 1808.

На фиг.18В показано продольное сечение системы 1800 датчиков по линии 18В-18В на фиг.18А. Первая пластина 1811 и вторая пластина 1812 разнесены на расстояние L18-A. Третья пластина 1821 и четвертая пластина 1822 разнесены на расстояние L18-В. В некоторых вариантах расстояния L18-A, L18-В примерно одинаковы в исходном или не изогнутом состоянии, хотя расстояния L18-A, L18-В не обязательно должны быть теми же самыми.

На фиг.18С показано сечение системы 1800 датчиков (и удлинитель 1802 по фиг.18А) под воздействием изгибающей силы. Колонна 1805 конфигурирована таким образом, что она не будет изгибаться, даже если удлинитель испытывает изгиб. Ввиду такой конфигурации расстояние L'18-A между первой пластиной 1811 и второй пластиной 1812 короче, чем расстояние L18-A в ненапряженном состоянии (показано на фиг.18В). Уменьшенное расстояние L'18-А уменьшает емкость между первой пластиной 1811 и второй пластиной 1812 в соответствии с уравнением (1).

В состоянии изгиба, показанном на фиг.18С, расстояние L'18-B между третьей пластиной 1821 и четвертой пластиной 1822 больше, чем расстояние L18-В между третьей пластиной 1821 и четвертой пластиной 1822 в ненапряженном состоянии (показано на фиг.18В). Это увеличение расстояния будет уменьшать емкость между третьей пластиной 1821 и четвертой пластиной 1822 в соответствии с уравнением (1).

При использовании датчика, показанного на фиг.18А-18С, изгиб удлинителя 1802 может быть определен из изменения емкости пары пластин конденсатора. Изменение емкости между первой пластиной 1811 и второй пластиной 1812 будет указывать на изгиб удлинителя 1802. Таким же образом, изменение емкости между третьей пластиной 1821 и четвертой пластиной 1822 будет указывать на изгиб удлинителя 1802. Изменение емкости связано с деформацией изгиба. Две пары пластин конденсатора (то есть 1811-1812, 1821-1822) вносят избыточность в измерение изгиба. Система могла бы быть выполнена с использованием только одной пары пластин.

Датчик, показанный на фиг.18А-18С, также обеспечивает возможность определения силы момента на головку бура. Фиг.18D показывает сечение системы датчиков по фиг.18В по линии 18D-18D, где первая пластина 1811 и третья пластина 1821 связаны с внутренней поверхностью 1809 в одной осевой точке. Вторая пластина 1812 и четвертая пластина 1822 связаны с колонной 1806, которая связана с удлинителем 1802 в осевой точке, иной, чем для первой пластины 1811 и третьей пластины 1821. Когда удлинитель 1802 (фиг.18А) подвергается действию силы момента на головку бура, результирующая деформация и отличающиеся осевые местоположения, где пластины связаны с удлинителем 1802, будут вызывать перемещение первой пластины 1811 и третьей пластины 1821 относительно второй пластины 1821 и четвертой пластины 1822.

В ненапряженном состоянии или в состоянии без приложения крутящего момента, показанном на фиг.18D, первая пластина 1811 и вторая пластина 1812 имеют емкостную площадь A18-A, а третья пластина 1821 и четвертая пластина 1822 имеют емкостную площадь A18-B. На фиг.18Е показано сечение системы 1800 датчиков по фиг.18С в состоянии приложения крутящего момента к удлинителю 1802, например, силы момента на головку бура. Первая конденсаторная пластина 1811 повернута относительно второй конденсаторной пластины 1812. Относительное перемещение вызывает то, что емкостная площадь сократилась с A18-A (на фиг.18Е) до A'18-A. Аналогично, приложенный крутящий момент вызывает перемещение третьей пластины 1821 относительно четвертой пластины 1822. Относительное перемещение вызывает то, что емкостная площадь уменьшилась с A18-B (на фиг.18Е) до A'18-B.

Уравнение (1) показывает, что сокращение емкостной площади между двумя конденсаторными пластинами приводит к уменьшению емкости между пластинами. Таким образом, когда крутящий момент прикладывается к удлинителю, результирующая деформация может быть определена исходя из изменения емкости между двумя конденсаторными пластинами (например, первой пластины 1811 и второй пластины 1812).

Конкретная конфигурация, показанная на фиг.18А-18Е, позволяет определять как силы момента на головку бура, так и изгиба удлинителя. Изгиб удлинителя вызывает увеличение емкости одной из пар конденсаторных пластин и уменьшение емкости другой пары конденсаторных пластин. Сила момента на головку бура вызывает уменьшение емкости обеих пар конденсаторных пластин. Ввиду такого различия любые изменения емкости пар конденсаторных пластин могут быть разделены на те, которые обусловлены силой момента на головку бура, и те, которые обусловлены изгибом удлинителя.

Фиг.18А-18Е показывают датчик с двумя парами конденсаторных пластин. Могут быть созданы другие варианты выполнения, которые используют только одну пару или более двух пар конденсаторных пластин, без отклонения от объема изобретения. В конкретном варианте выполнения с использованием только одной пары конденсаторных пластин датчик не сможет обеспечить измерение как силы момента на головку бура, так и изгиба. Тем не менее, такие варианты осуществления не выходят за пределы объема изобретения. Также изобретение не ограничено использованием конденсаторных пластин, которые разнесены на 180 градусов. Данное конкретное разнесение представлено только как возможный пример. Первая конденсаторная пластина 1011 и вторая конденсаторная пластина 1021 показаны с максимальной емкостной площадью в ненагруженном состоянии (фиг.10D). Могут быть предложены другие варианты осуществления с другими конфигурациями конденсаторных пластин без отклонения от объема изобретения.

Фиг.19 иллюстрирует способ в соответствии с одним или более вариантами осуществления изобретения. Способ включает определение электрической характеристики датчика, когда бурильная колонна находится в нагруженном состоянии, на этапе 1901. Способ также включает определение величины нагрузки на бурильную колонну на основе различия между электрической характеристикой датчика, когда бурильная колонна находится в нагруженном состоянии, и электрической характеристикой датчика, когда бурильная колонна находится в ненагруженном состоянии, на этапе 1905.

Нагрузка может быть определена, поскольку различие в электрической характеристике датчика между ненагруженным состоянием и нагруженным состоянием связано с деформацией удлинителя. Деформация, в свою очередь, связана с нагрузкой.

В некоторых вариантах способ включает определение величины деформации удлинителя на этапе 1903. Это может быть предпочтительным, поскольку это позволяет определить напряжение и деформацию удлинителя.

Удлинитель или узел низа бурильной колонны может включать любое число вариантов осуществления датчика согласно изобретению. Использование множества вариантов осуществления датчиков может обеспечить возможность одновременного определения сил нагрузки и момента на головку бура и изгиба, а также других сил, которые действуют на бурильную колонну в процессе бурения. Например, удлинитель может включать в себя вариант осуществления датчика, который подобен варианту, показанному на фиг.4А, а также вариант осуществления датчика, подобный варианту, показанному на фиг.18А.

Вариации температуры и давления могут оказывать существенное влияние на деформацию удлинителя. Например, температура в скважине может изменяться от 50 до 200°С и гидростатическое давление, которое растет с глубиной, может иметь величину до 30000 фунт/кв.дюйм в глубоких скважинах. Тепловое растяжение и сжатие вследствие гидростатического давления может вызвать деформации, которые на несколько порядков величины выше, чем деформации, обусловленные силой нагрузки на головку бура. Таким образом, например, расстояние между конденсаторными пластинами 404 на фиг.4 является суммой действий силы нагрузки на головку бура, теплового растяжения и гидростатического сжатия. Компенсация эффектов теплового растяжения и давления обеспечит более точные измерения сил, действующих в скважине.

На фиг.20 показана система 2000 датчиков для определения эффектов теплового растяжения и давления. Две конденсаторные пластины 2004 размещены в удлинителе 2002. Конденсаторные пластины 2004 ориентированы вертикально и разнесены в радиальном направлении. Опора 2015 размещена за самой дальней от центра пластиной 2004, а диэлектрический материал 2006 размещен между пластинами 2004. Когда гидростатическое давление возрастает, опора 2015 и остальная часть удлинителя 2002 перемещают пластины 2004 ближе друг к другу. Эта деформация вызывает соответствующее увеличение емкости системы 2000.

Система 2000 также реагирует на температурные изменения, которые вызывают тепловые растяжения в удлинителе 2002. Поскольку система размещена в удлинителе 2002, она будет растягиваться и сжиматься вместе с удлинителем 2002 в соответствии с изменениями температуры и давления.

Ввиду вертикальной ориентации пластин 2004 и ввиду того, что они связаны с удлинителем по существу в одном и том же осевом местоположении, система 2000 будет относительно нечувствительной к деформациям, обусловленным действием сил нагрузки и момента на головку бура и изгибающих моментов. Система 2000 наиболее чувствительна к эффектам теплового расширения и давления. Это обеспечивает возможность точного определения скважинных сил с использованием данных, относящихся к эффектам теплового расширения и давления, при определении сил нагрузки и момента на головку бура и/или изгибающих моментов на основе других датчиков в удлинителе 2002.

На фиг.21 показан удлинитель 2102 с теплозащитным покрытием 2101. Этот удлинитель может использоваться в комбинации с различными системами датчиков, описанными выше. Поскольку удлинитель 2102 является металлическим, он будет очень хорошо проводить тепло. Если имеются значительные температурные градиенты между внутренними структурами удлинителя и окружающей средой в скважине, то теплопроводный удлинитель 2102 будет проводить тепловую энергию. Это обеспечит эффекты теплового расширения.

Теплозащитное покрытие 2101 изолирует удлинитель 2102 от температурных градиентов. Падение температуры будет восприниматься на изолирующем материале, а не на самом удлинителе 2102. Имеется много материалов, известных в технике, которые подходят для использования. Например, некоторые типы резины или эластомеров могут изолировать удлинитель 2102 и противодействовать жестким условиям среды в скважине. Могут использоваться и другие материалы, такие как стекловолокно.

На фиг.22 показана еще одна система 2200 датчиков, соответствующая изобретению. Удлинитель 2202 содержит первый чувствительный элемент 2204а и второй чувствительный элемент 2204b. Конфигурация, показанная на фиг.22, подобна конфигурации по фиг.4, за исключением того, что система датчиков по фиг.22 не использует конденсатор для определения деформации (т.е. изменения L22 под нагрузкой). Вместо этого датчик по фиг.22 может использовать датчик вихревых токов, инфракрасный датчик или ультразвуковой датчик.

Согласно фиг.22, система 2200 датчика может включать в себя датчик вихревого тока с катушкой в чувствительном элементе 2204а и мишенью в чувствительном элементе 2204b. Такой датчик 2200 не требует диэлектрического материала между чувствительными элементами 2204a, b, если там нет металлических материалов. Электронные схемы возбуждения и блок обработки сигналов не показаны на фиг.22, но специалистам в данной области техники должно быть понятно, что данные элементы датчика вихревых токов могут быть включены обычным известным способом.