Область техники

Настоящее изобретение относится к устройству в соответствии с ограничительной частью пункта 1 формулы изобретения. Кроме того, изобретение относится к сельскохозяйственной рабочей машине в соответствии с ограничительной частью пункта 13 формулы изобретения.

Уровень техники

На сельскохозяйственных рабочих машинах, таких как тягачи, уборочные машины, навесные агрегаты и подобные машины, в самых различных исполнениях используются приводимые во вращение элементы, в частности, валы привода самых различных аппаратов для передачи на них механической приводной мощности. При этом, - как и в других областях машиностроения, - в зависимости от конкретных целей использования часто существует потребность в том, чтобы иметь возможность определять крутящий момент, передаваемый от компонента машины (в частности, от вала).

Известным образом это может осуществляться путем восприятия скручивания самого компонента машины. Поскольку из скручивания, то есть упругого поворота компонента машины, - при условии известности свойств материала и геометрии компонента машины, - можно вычислить момент кручения, воздействующий на компонент машины. Так, например, в случае вала можно при этом определять передаваемый через вал крутящий момент, который пропорционально соответствует моменту кручения, воздействующему на компонент машины.

В принципе скручивание вращающегося компонента машины может восприниматься неподвижной системой датчиков путем того, что осуществляется очень точное восприятие углов поворота компонента машины в двух его областях, отстоящих друг от друга. Посредством одновременного сравнения угла поворота отстоящих друг от друга областей может быть определено скручивание компонента машины. Недостатком этого способа являются требуемые затраты на восприятие угла поворота в двух отстоящих друг от друга областях, - кроме прочего в отношении конструктивного пространства и затрат. Кроме того, при высоком числе оборотов точное измерение невозможно или возможно только при значительных затратах на средства измерительной техники.

С другой стороны, можно воспринимать передаваемый компонентом машины крутящий момент посредством измерения скручивания на компоненте машины, например, с помощью расположенных на нем полос измерения растяжения. Однако этот способ восприятия имеет недостаток, заключающийся в трудности правильной и свободной от помех передачи измерительных сигналов от вращающегося места измерения.

Другой вид измерения крутящего момента известен из патентного документа DE 3708103 A1. Так например, на фиг. 7 этого документа показано устройство для восприятия скручивания вала. Для этого на валу расположен с возможностью осевого смещения кольцевой исполнительный элемент, который на обоих концах соединен с отстоящими друг от друга по оси областями вала с помощью упругих винтовых спиральных конструкций (взаимно противоположного хода). Скручивание вала, вызываемое передаваемым крутящим моментом, приводит к смещению центрального исполнительного элемента в осевом направлении. При этом смещение увеличивается при увеличении скручивания или уменьшается при уменьшении скручивания, так что степень смещения исполнительного элемента может рассматриваться в качестве величины для определения скручивания. Посредством восприятия, например, индуктивного восприятия смещения исполнительного элемента датчиком, может определяться скручивание вала и передаваемый валом крутящий момент.

Для множества процессов управления и регулирования в сельскохозяйственных машинах на практике часто бывает желательно знать не только передаваемый компонентом машины крутящий момент, но также его число оборотов. До сих пор определение числа оборотов осуществляется отдельной системой датчиков (датчиком числа оборотов). Она требует конструктивного пространства, а необходимые средства измерительной техники связаны с немалыми затратами.

Раскрытие изобретения

Задача настоящего изобретения заключается в том, чтобы предложить устройство для определения механического состояния приводимого во вращение вокруг оси компонента машины, которое при относительно компактной компоновке и низких конструктивных затратах позволяет помимо определения крутящего момента определять также число оборотов компонента машины.

Решение поставленной задачи достигается в устройстве, обладающем признаками по пункту 1 формулы изобретения. Устройство отличается тем, что исполнительный элемент снабжен меткой, которая выполнена с возможностью восприятия датчиком для восприятия осевого смещения исполнительного элемента, причем из числа воспринятых меток в единицу времени может быть определено число оборотов компонента машины.

При этом в соответствии с изобретением было установлено, что с помощью конструктивно простых средств помимо восприятия скручивания компонента машины может осуществляться также восприятие числа оборотов, когда исполнительный элемент, осевое смещение которого воспринимается для определения скручивания компонента машины, снабжен меткой, которая выполнена с возможностью восприятия тем же самым датчиком и дополнительно обеспечивает возможность определения числа оборотов. В принципе метка может быть маркировкой любого вида, которая может восприниматься датчиком для цели определения числа оборотов. Для этого целесообразно расположение метки на окружной области исполнительного элемента. Такое расположение обеспечивает возможность того, что генерируемый датчиком измерительный сигнал позволяет выводить не только информацию об осевом смещении исполнительного элемента, но также информацию о числе оборотов компонента машины. Если исполнительный элемент снабжен, например, меткой на окружной области, то за каждый полный оборот компонента машины она проходит мимо датчика точно один раз. Подлежащая расчету величина, обратная длительности одного оборота, соответствует числу оборотов компонента машины.

Возможно оснащение исполнительного элемента не только одной описанной меткой, а множеством меток, распределенных по окружной периферии. Благодаря более высокому числу меток вследствие меньших и более частых интервалов измерений может быть повышена точность измерения, особенно при относительно низких числах оборотов.

Согласно предпочтительному примеру выполнения устройства метка сконфигурирована таким образом, чтобы обеспечить возможность определения как осевого смещения исполнительного элемента, так и числа оборотов компонента машины из измерительных сигналов датчика. Другими словами, метка выполнена такой, что по ней могут выводиться два вида информации, а именно скручивание (соответствующе осевому смещению исполнительного элемента) и число оборотов компонента машины (соответствующее частоте воспринимаемых меток). Преобразование может выполняться технически различным образом.

Предпочтительная возможность выполнения предусматривает, что метка образована посредством признака, который может восприниматься предназначенным для исполнительного элемента датчиком. В принципе признак может быть выполнен различным образом, чтобы обеспечивать возможность адекватного восприятия, например, посредством оптически воспринимаемой конфигурации поверхности исполнительного элемента (например, примерно треугольной выемкой и/или цветным выполнением поверхности исполнительного элемента), посредством, по меньшей мере, частичного намагничивания исполнительного элемента и/или посредством другого физически воспринимаемого выполнения. При этом во избежание потерь на трение предпочтительно используются бесконтактные принципы восприятия. Предпочтительно датчик является датчиком, пригодным для соответствующего восприятия признака, таким как оптический, магнитный, емкостный и/или электрический датчик. Возможны различные типы восприятия при условии обеспечения того, что при этом могут восприниматься как осевое смещение исполнительного элемента, так и число оборотов компонента машины.

В целесообразном примере выполнения предусмотренный признак образован на окружной поверхности исполнительного элемента и по отношению к осевому направлению имеет сужающуюся окружную протяженность, так что при проходе мимо датчика генерируемый измерительный сигнал, в частности, его длительность по времени, дает информацию об осевом смещении исполнительного элемента. При этом особенно предпочтительно признак может иметь такую форму, что длительность измерительного сигнала примерно пропорциональна скручиванию компонента машины. Другими словами, соответствующая форма признака может компенсировать нелинейное осевое смещение исполнительного элемента. Такая форма может достигаться, например, путем образования на исполнительном элементе выемки и/или путем других признаков воздействия на его поверхность.

Согласно альтернативному примеру выполнения смещение исполнительного элемента могло бы определяться с помощью так называемой спекл-интерферометрии. Для этого поверхность исполнительного элемента, например, считывается лазерным светом, чтобы воспринимать осевое смещение исполнительного элемента на основе отражения света на шершавой поверхности исполнительного элемента.

Для того, чтобы из генерируемых измерительных сигналов можно было выводить полезную информацию, предпочтительно предусмотрено вычислительное устройство, которое выполнено с возможностью определения из измерительного сигнала, в частности, из его длительности по времени, момента кручения, воздействующего на компонент машины, - а вместе с ним и крутящего момента, передаваемого компонентом машины.

Дополнительно или альтернативно предусмотрено вычислительное устройство, которое выполнено с возможностью определения из числа воспринятых измерительных сигналов в единицу времени числа оборотов компонента машины.

Согласно предпочтительному использованию устройства указанное вычислительное устройство дополнительно выполнено с возможностью определения механической мощности, передаваемой через компонент машины, посредством умножения момента кручения на число оборотов компонента машины. В этом случае описанное устройство представляет собой особенно компактное устройство измерения мощности, которое с помощью всего одного датчика определяет как число оборотов и крутящий момент компонента машины, так и передаваемую им мощность.

В конструктивном отношении могут использоваться различные средства для преобразования скручивания компонента машины в осевое смещение исполнительного элемента. В предпочтительном решении по развитию изобретения предусмотрено, что исполнительный элемент выполнен в виде полого тела, в частности, в виде полого вала и/или в виде кольцевого тела, через которое проходит компонент машины, причем исполнительный элемент соединен с компонентом машины посредством упругой винтовой спиральной конструкции. При этом упругая винтовая спиральная конструкция, в качестве которой в простейшем случае может использоваться винтовая спиральная пружина, обеспечивает принудительное преобразование скручивания компонента машины в осевое смещение исполнительного элемента. Поскольку это преобразование осуществляется чисто механическим путем, не требуется никакого внешнего обеспечения энергией. Далее, уже при относительно небольшом скручивании достигается сравнительно сильное и поэтому легко воспринимаемое датчиком осевое отклонение, поскольку форма винтовой спирали, - при условии относительно небольшого шага винтовой спирали, - обеспечивает усиление при преобразовании поворотного движения (скручивания) в поступательное движение (осевое смещение); в более широком смысле при этом действует эффект коленчатого рычага. Предпочтительно исполнительный элемент и упругая винтовая спиральная конструкция выполнены в виде единого полого тела.

В дальнейшем конструктивно выгодном решении предусмотрено, что исполнительный элемент в первом осевом направлении соединен с компонентом машины посредством упругой винтовой спиральной конструкции левого хода, а во втором осевом направлении, противоположном первому осевому направлению, соединен с компонентом машины посредством упругой винтовой спиральной конструкции правого хода. В этом случае исполнительный элемент на двух концах соединен с компонентом машины с помощью винтовых спиральных конструкций взаимно противоположного хода, что дает особенно точную и симметричную характеристику реакции (действующей в обоих направлениях нагрузки).

Указанное устройство может использоваться для приводимых во вращение компонентов машин, таких как валы, в различных областях машиностроения. Можно считать особым преимуществом устройства то, что при особенной конструктивной компактности и единственном датчике оно позволяет определять как передаваемый компонентом машины крутящий момент, так и его число оборотов.

Вследствие указанных преимуществ и существующей потребности в простом и надежном решении изобретение относится также к сельскохозяйственной рабочей машине, в частности, транспортному средству, навесному агрегату, уборочной машине или подобным машинам, оснащенным описанным устройством. В контексте изобретения в качестве компонента машины могут рассматриваться предпочтительно передающие мощность приводимые во вращение конструктивные компоненты, такие как валы.

Краткий перечень чертежей

Далее изобретение будет пояснено на примере осуществления со ссылками на прилагаемые чертежи. На чертежах:

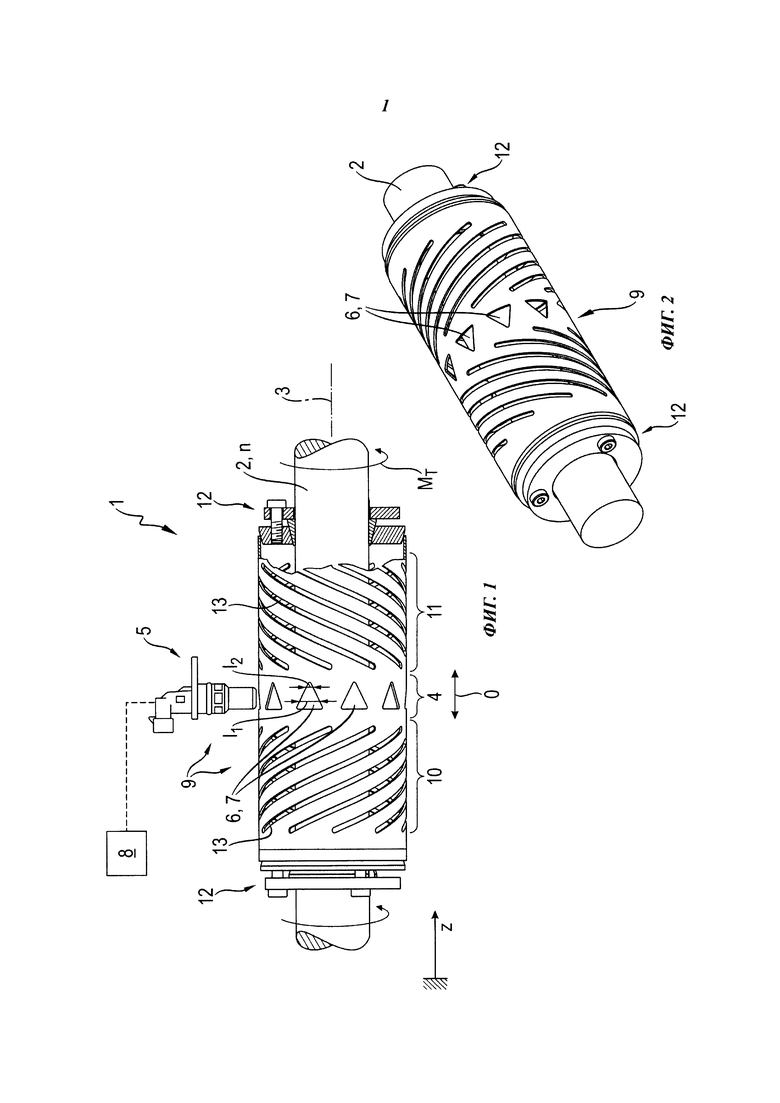

фиг. 1 изображает в упрощенном виде на виде сбоку пример выполнения устройства по изобретению,

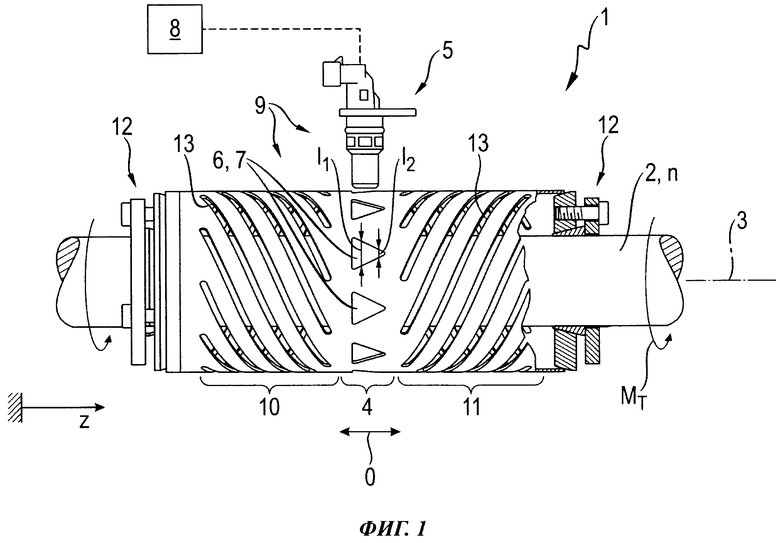

фиг. 2 изображает часть устройства по фиг. 1 в перспективе.

Осуществление изобретения

На фиг. 1 показано на виде сбоку устройство 1 для восприятия механического состояния вала 2 в соответствии с примером выполнения изобретения. Вал 2 может вращаться вокруг оси 3, в частности, для передачи механической мощности между (здесь не показанными) компонентами машины. Это может быть, например, вал приводной трансмиссии (например, привода ходовой части) сельскохозяйственной рабочей машины.

В состоянии вращения, например, когда вал 2 непосредственно или опосредованно приводится от приводного двигателя, он вращается с числом n оборотов вокруг оси 3. Когда вал 2 используется для привода других компонентов машины, например, колеса, служащего для передвижения транспортного средства (или любого другого потребителя), он находится в механически нагруженном состоянии, так как передает крутящий момент, который оказывает на вал 2 обратное действие в качестве момента МT кручения. При этом момент МT кручения приводит к упругому повороту, то есть к скручиванию вала 2 вокруг оси 3. Поскольку упругое скручивание вала 2 пропорционально моменту Мт кручения, посредством измерения скручивания вала 2 можно определять момент Мт кручения, - и вместе с ним определять крутящий момент, передаваемый валом 2. Этот принцип используется в устройстве 1 по изобретению.

Устройство 1 содержит средства 9, 10, 11, 12, с помощью которых скручивание вала 2 преобразуется в осевое смещение исполнительного элемента 4, подвижно установленного на валу 2. Для этого в показанном примере выполнения на валу 2 расположены два отстоящих друг от друга по оси устройства 12 жесткого крепления. Между двумя устройствами 12 крепления проходит полое тело в виде полого вала 9, концы которого соединены с валом 2 устройствами 12 крепления. Вал 2 проходит насквозь через полый вал 9, причем полый вал 9, по меньшей мере, в центральной области имеет внутренний диаметр, который, по меньшей мере, немного превышает наружный диаметр вала 2 в этом месте, так что эта центральная область не находится в контакте с окружной поверхностью вала 2. Полый вал 9 подразделен в осевом направлении z на несколько участков. На соответствующих концевых участках полый вал 9, - как уже было указано, - с помощью устройств12 крепления жестко соединен с валом 2. Лежащие между ними участки 10, 4, 11 полого вала 9 вследствие большего внутреннего диаметра полого вала 9 отстоят от вала 2 и могут перемещаться по оси относительно него. Центральная область полого вала 9 образована кольцевым исполнительным элементом 4, который на каждой из двух боковых сторон примыкает к упругой винтовой спиральной конструкции 10, 11 и удерживается ею. Каждая упругая винтовая спиральная конструкция 10, 11 на своем дальнем от исполнительного элемента 4 конце соединена с валом 2 устройством 12 крепления.

Как можно понять из фиг. 1, исполнительный элемент 4 и упругие винтовые спиральные конструкции 10, 11 выполнены в виде единого полого тела (полого вала 9). При этом упругая винтовая спиральная конструкция 10, 11 образована посредством того, что в изначально сплошной окружной поверхности полого вала 9 на соответствующем участке формируют множество удлиненных параллельных друг другу прорезей 13, проходящих наклонно к осевому направлению z под острым углом. При этом оставшиеся между прорезями 13 перемычки материала принимают винтовой (или «спиральный») ход. При этом винтовые спиральные конструкции 10 и 11 имеют взаимно противоположный ход. По отношению к данному осевому направлению z исполнительный элемент 4 соединен с валом 2 посредством упругой винтовой спиральной конструкции 11 с левым ходом винтовой спирали. В противоположном направлении («-z») исполнительный элемент 4 соединен с валом 2 посредством упругой винтовой спиральной конструкции 10 с правым ходом винтовой спирали.

Каждая винтовая спиральная конструкция 10, 11 воздействует на подвижный в осевом направлении исполнительный элемент 4 подобно множеству параллельных винтовых спиральных пружин. Уже при относительно малом скручивании вала 2 два концевых устройства 12 крепления полого вала 9 поворачиваются относительно друг друга. В зависимости от направления и величины этого поворота противоположные друг другу винтовые спиральные конструкции 10, 11, которые соединены между собой исполнительным элементом 4, вызывают осевое смещение подвижного исполнительного элемента 4. Из направления и величины осевого смещения исполнительного элемента 4 (его нулевое положение обозначено «0») может считываться направление и величина скручивания вала 2. Для этого устройство 1 содержит неподвижно расположенный датчик 5. В принципе он может быть любым датчиком, подходящим для цели использования, которая еще будет описана, - например, он может быть оптическим датчиком (например, лазером), емкостным, электрическим, магнитным или другим датчиком. Согласно показанному предпочтительному примеру выполнения здесь использован магнитный датчик. Датчик 5 выполнен с возможностью воспринимать осевое смещение исполнительного элемента 4, которое вследствие описанных механических взаимосвязей соотносится с моментом МT кручения, воздействующим на вал 2. Одновременно датчик 5 может воспринимать число n оборотов вала 2. Для обеспечения этой возможности исполнительный элемент 4 снабжен специальными метками 6, которые могут восприниматься датчиком 5.

Таким образом, исполнительный элемент 4 снабжен множеством меток 6, которые равномерно распределены на его окружной периферии. При этом за счет своей особенной формы метка 6 выполнена такой, что из измерительных сигналов считывающего метку датчика 5 может определяться как осевое смещение исполнительного элемента 4, так и число n оборотов вала 2. В показанном примере выполнения метка 6 образована посредством выемки 7 материала примерно треугольной формы на окружной поверхности полого тела 9. Выемка 7 имеет основную форму равностороннего (с учетом кривизны - «выгнутого») треугольника, основание которого проходит в радиальной плоскости по отношению к оси 3. Соответственно выемка 7 имеет окружную протяженность I, которая сужается в осевом направлении z, Это показано на фиг. 1 величинами I1 и I2, причем по мере прироста осевого направления z окружная протяженность I выемок 7 уменьшается от большей величины I1 к меньшей величине I2. Эффект от такой конфигурации заключается в том, что измерительный сигнал, который генерируется датчиком 5 при проходе метки 6 мимо датчика, имеет различную длительность. При этом длительность измерительного сигнала датчика 5 от прохода метки 6 дает информацию о том, имеет ли место осевое смещение исполнительного элемента 4 в осевом направлении, какую величину и какое направление имеет это смещение. Благодаря особой форме метки 6 из длительности измерительного сигнала можно сделать заключение о степени скручивания вала 2.

Выемки 7 могут иметь различную форму. Согласно предпочтительному решению по развитию изобретения их форма может быть такой, что длительность измерительного сигнала примерно пропорциональна скручиванию компонента машины. В этом случае форма выемки может благоприятным образом компенсировать практическую нелинейность осевого смещения исполнительного элемента.

Для определения момента МT кручения служит вычислительное устройство 8, к которому подаются сигналы от датчика 5. Оно может приводиться в действие для определения действующего на вал 2 момента МT кручения из длительности по времени измерительного сигнала.

Одновременно вычислительное устройство 8 может приводиться в действие для того, чтобы из воспринятого датчиком 5 числа измерительных сигналов в единицу времени определять число n оборотов вала 2. Таким образом, в соответствии с изобретением с помощью одного (единственного) датчика 5 устройства 1 может определяться как момент МТ кручения, так и число n оборотов вала 2.

Может быть предусмотрено, что вычислительное устройство 8 дополнительно производит умножение момента МТ кручения на число n оборотов вала 2 для определения передаваемой на вал 2 механической мощности. В этом случае устройство 1 может использоваться также в качестве датчика мощности.

На фиг. 2 показано в перспективе устройство по фиг. 1 без датчика 5. Показано, что вал 2 с укрепленным на нем полым валом 9 может образовывать относительно компактный и прочный конструктивный узел. Вал 2 практически не ослабляется при наличии окружающего его полого вала 9. Устройства 12 крепления могут быть, например, напрессованы на вал 2 горячей посадкой.

Перечень позиций

1 Устройство

2 Вал

3 Ось

4 Исполнительный элемент

5 Датчик

6 Метка

7 Выемка

8 Вычислительное устройство

9 Полый вал

10 Винтовая спираль правого хода

11 Винтовая спираль левого хода

12 Устройство крепления

13 Продольная протяженность

I1, I2 Окружная протяженность

N Число оборотов

МT Момент кручения

| название | год | авторы | номер документа |

|---|---|---|---|

| СПИРАЛЬНЫЙ ГИДРАВЛИЧЕСКИЙ ПРИВОД | 2021 |

|

RU2769486C1 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ ВАЛОВ РОТОРНЫХ МАШИН, ПЕРЕДАЮЩИХ КРУТИЛЬНЫЕ НАГРУЗКИ | 2002 |

|

RU2239803C2 |

| СПОСОБ ПОГРУЖЕНИЯ ВИНТОВОЙ СВАИ В ГРУНТ И ВИНТОВАЯ СВАЯ, ПОГРУЖАЕМАЯ ДАННЫМ СПОСОБОМ | 2003 |

|

RU2244065C1 |

| СПОСОБ ИЗМЕРЕНИЯ КРУТЯЩЕГО МОМЕНТА НА ВАЛУ ДВИГАТЕЛЯ | 2019 |

|

RU2722339C1 |

| СПОСОБ ИЗМЕРЕНИЯ КРУТЯЩЕГО МОМЕНТА | 2004 |

|

RU2265809C1 |

| ПОГРУЖНОЙ СИНХРОННЫЙ ЭЛЕКТРОДВИГАТЕЛЬ | 2006 |

|

RU2321141C1 |

| УСТРОЙСТВО КОМПЕНСАЦИИ ВЕСА ПОДЪЕМНЫХ ВОРОТ С, ПО МЕНЬШЕЙ МЕРЕ, ОДНОЙ НАЖИМНОЙ ПРУЖИНОЙ | 2012 |

|

RU2640181C2 |

| МАШИНА ДЛЯ ОБВЯЗКИ АРМАТУРНЫХ ПРУТКОВ | 2009 |

|

RU2490086C2 |

| ФОРМОВОЧНАЯ МАШИНА ДЛЯ РОТАЦИОННОГО ВЫДАВЛИВАНИЯ/РАСКАТКИ И СПОСОБ РОТАЦИОННОГО ВЫДАВЛИВАНИЯ/РАСКАТКИ | 2016 |

|

RU2698236C2 |

| Устройство измерения крутящего момента вала | 2022 |

|

RU2795384C1 |

Предложенная группа изобретений относится к средствам для определения параметров вращающегося вала, преимущественно сельскохозяйственных машин. Устройство (1) для определения механического состояния приводимого во вращение вокруг оси (3) компонента машины, в частности вала (2), содержит исполнительный элемент (4), расположенный на компоненте (2) машины с возможностью осевого перемещения, средства (9, 10, 11, 12) для преобразования скручивания компонента (2) машины в осевое смещение исполнительного элемента (4) и расположенный неподвижно относительно компонента (2) машины датчик (5) для восприятия осевого смещения исполнительного элемента (4), и отличается тем, что исполнительный элемент (4) снабжен меткой (6), которая выполнена с возможностью восприятия датчиком (5) для восприятия осевого смещения исполнительного элемента (4), причем из числа воспринятых меток (6) в единицу времени может быть определено число (n) оборотов компонента (2) машины. Данные изобретения позволяют одновременно контролировать как осевое смещение, так и число оборотов вращающегося компонента машины, упрощая при этом конструкцию контролирующего устройства. 2 н. и 11 з.п. ф-лы. 2 ил.

1. Устройство (1) для определения механического состояния приводимого во вращение вокруг оси (3) компонента машины, в частности вала (2), содержащее исполнительный элемент (4), расположенный на компоненте (2) машины с возможностью осевого перемещения, средства (9, 10, 11, 12) для преобразования скручивания компонента (2) машины в осевое смещение исполнительного элемента (4) и расположенный неподвижно относительно компонента (2) машины датчик (5) для восприятия осевого смещения исполнительного элемента (4), отличающееся тем, что исполнительный элемент (4) снабжен меткой (6), которая выполнена с возможностью восприятия датчиком (5) для восприятия осевого смещения исполнительного элемента (4), причем обеспечена возможность определения числа (n) оборотов компонента (2) машины из числа воспринятых меток (6) в единицу времени.

2. Устройство по п. 1, отличающееся тем, что метка (6) сконфигурирована таким образом, чтобы обеспечить возможность определения как осевого смещения исполнительного элемента (4), так и числа (n) оборотов компонента машины из измерительных сигналов датчика (5).

3. Устройство по п. 1 или 2, отличающееся тем, что для исполнительного элемента (4) предусмотрено множество меток (6), распределенных по окружной периферии.

4. Устройство по п. 1, отличающееся тем, что метка (6) образована посредством признака, который может восприниматься предназначенным для исполнительного элемента (4) датчиком, в частности посредством оптически воспринимаемой конфигурации (7) поверхности исполнительного элемента (4), посредством по меньшей мере частичного намагничивания исполнительного элемента (4) и/или посредством других физически воспринимаемых свойств исполнительного элемента (4).

5. Устройство по п. 4, отличающееся тем, что признак (7) образован на окружной поверхности исполнительного элемента (4) и по отношению к осевому направлению (z) имеет сужающуюся окружную протяженность (I), так что длительность измерительного сигнала дает информацию об осевом смещении исполнительного элемента (4).

6. Устройство по п. 4 или 5, отличающееся тем, что признак (7) имеет такую форму, что длительность измерительного сигнала примерно пропорциональна скручиванию компонента машины.

7. Устройство по п. 1, отличающееся тем, что предусмотрено вычислительное устройство (8), выполненное с возможностью определения из измерительного сигнала, в частности из его длительности по времени, момента (Мт) кручения, воздействующего на компонент (2) машины.

8. Устройство по п. 1, отличающееся тем, что предусмотрено вычислительное устройство (8), выполненное с возможностью определения из числа воспринятых измерительных сигналов в единицу времени числа (n) оборотов компонента (2) машины.

9. Устройство по п. 7 или 8, отличающееся тем, что вычислительное устройство (8) выполнено с возможностью определения, посредством умножения момента (Мт) кручения на число (n) оборотов компонента (2) машины, механической мощности, передаваемой через компонент (2) машины.

10. Устройство по п. 1, отличающееся тем, что исполнительный элемент (4) выполнен в виде полого тела, в частности в виде полого вала (9) и/или в виде кольцевого тела, через которое проходит компонент (2) машины, причем исполнительный элемент (4) соединен с (2) компонентом машины посредством упругой винтовой спиральной конструкции (10, 11).

11. Устройство по п. 10, отличающееся тем, что исполнительный элемент (4) и упругая винтовая спиральная конструкция (10, 11) выполнены в виде единого полого тела (9).

12. Устройство по любому из пп. 1, 2, 4, 5, 7, 8, 10, 11, отличающееся тем, что исполнительный элемент (4) в первом осевом направлении (z) соединен с компонентом (2) машины посредством упругой винтовой спиральной конструкции (10, 11) левого хода, а во втором осевом направлении (-z), противоположном первому осевому направлению (z), соединен с компонентом (2) машины посредством упругой винтовой спиральной конструкции (10, 11) правого хода.

13. Сельскохозяйственная рабочая машина, в частности транспортное средство, навесной агрегат, уборочная машина или подобная машина, оснащенная устройством по п. 1.

| DE 3708103 A1, 08.10.1987 | |||

| US 5452616 A, 26.09.1995 | |||

| US 8001848 B2, 23.08.2011 | |||

| DE 3002947 A1, 30.07.1981 | |||

| DE 19817886 A1, 28.10.1999 | |||

| Устройство для измерения нестабильности скорости вращения вала | 1977 |

|

SU678424A1 |

Авторы

Даты

2018-12-17—Публикация

2014-12-29—Подача