(54) САМООТВЕРЖДАЮЩАЯСЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Отверждающаяся полимерная композиция | 1980 |

|

SU975745A1 |

| Композиция для крепления анкерных болтов в бетоне | 1990 |

|

SU1728279A1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ КРЕПЛЕНИЯ АНКЕРНЫХ БОЛТОВ В БЕТОНЕ | 1994 |

|

RU2088546C1 |

| САМООТВЕРЖДАЮЩАЯСЯ КОМПОЗИЦИЯ ДЛЯ КРЕПЛЕНИЯ АНКЕРНЫХ БОЛТОВ В БЕТОНЕ | 1994 |

|

RU2074140C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОГО ПОЛИВИНИЛХЛОРИДА | 1972 |

|

SU359834A1 |

| Способ получения полимерных покрытий | 1974 |

|

SU497176A1 |

| САМООТВЕРЖДАЮЩАЯСЯ КОМПОЗИЦИЯ | 1997 |

|

RU2120455C1 |

| Способ изготовления форм для производства керамических изделий | 1975 |

|

SU585188A1 |

| КОМПОЗИЦИЯ ДЛЯ БИОМЕДИЦИНСКОГО МАТЕРИАЛА, СПОСОБ ЕГО ПОЛУЧЕНИЯ И МАТЕРИАЛ БИОМЕДИЦИНСКОГО НАЗНАЧЕНИЯ | 2005 |

|

RU2281300C1 |

| Электроизоляционная композиция холодного отверждения | 1979 |

|

SU773740A1 |

1

Изобретение относится к получению самоотверждающихся полимерных композиций, применяемых для изготовления пластмассовых форм для производства керамических изделий.

Известна самоотверждаюшаяся полимер- s

ная композиция, включающая полиметилмета- крилат,метилметакрилат, перекись бензоипа, диметиланипин, поливинипхлорид и наполнитель - графит.

Эти композиции используют для получения монолитных изделий. Они обладают пло- ю хой газо- и паропроницаемостью.

Целью изобретения является получение газо- р паропроницаемых изделий с микрокапиллярной структурой, повышение текучести состава и увеличение срока службы по- 15 лучаемых форм.

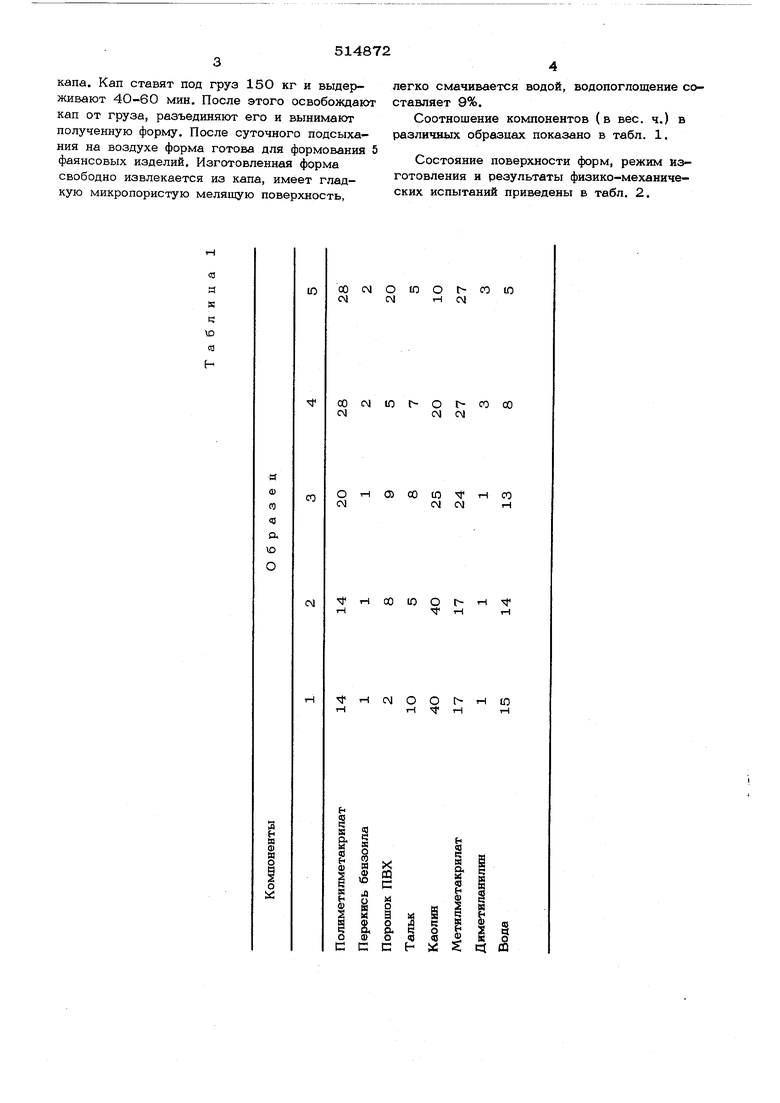

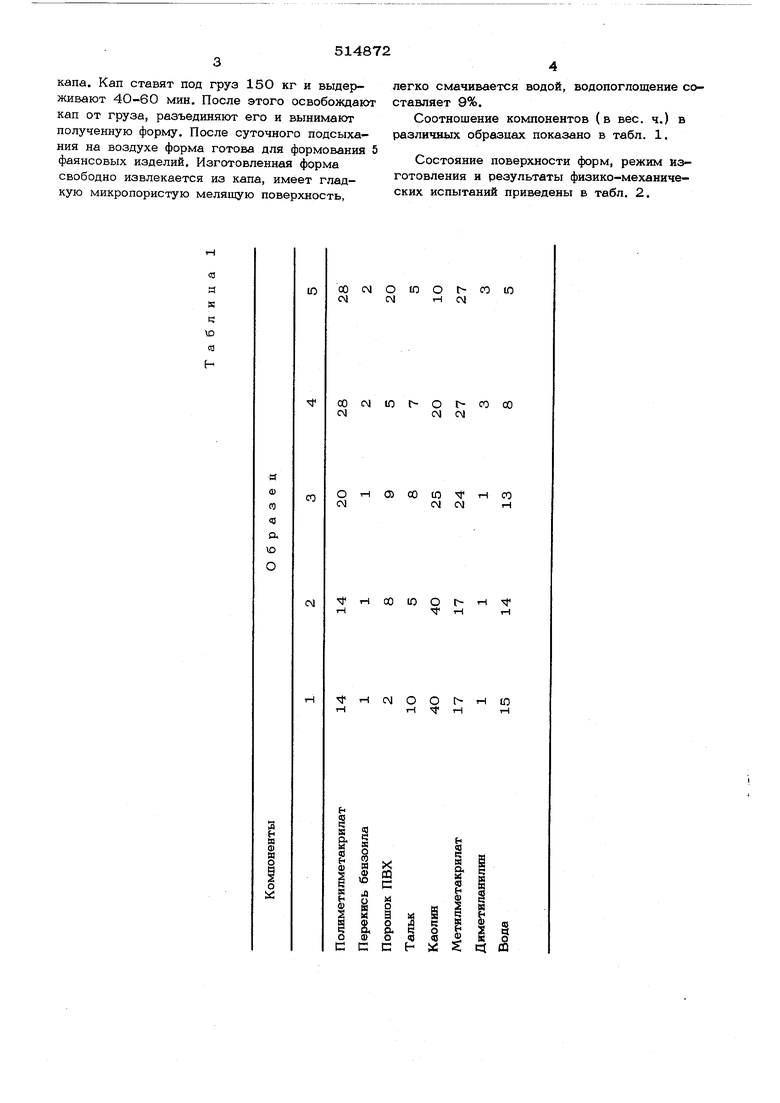

Это достигается тем, что в состав композиции вводят воду и в качестве наполнителя берут смесь талька с каолином. Компоненты композиции берут в следующем соот- 20 ношении, вес. ч.

Полиметилметакрилат14-28

Метилметакрилат17-27

Перекись бензоила1-2

Диметиланилин1...325

2-20 5-15 1О-40 5-4О.

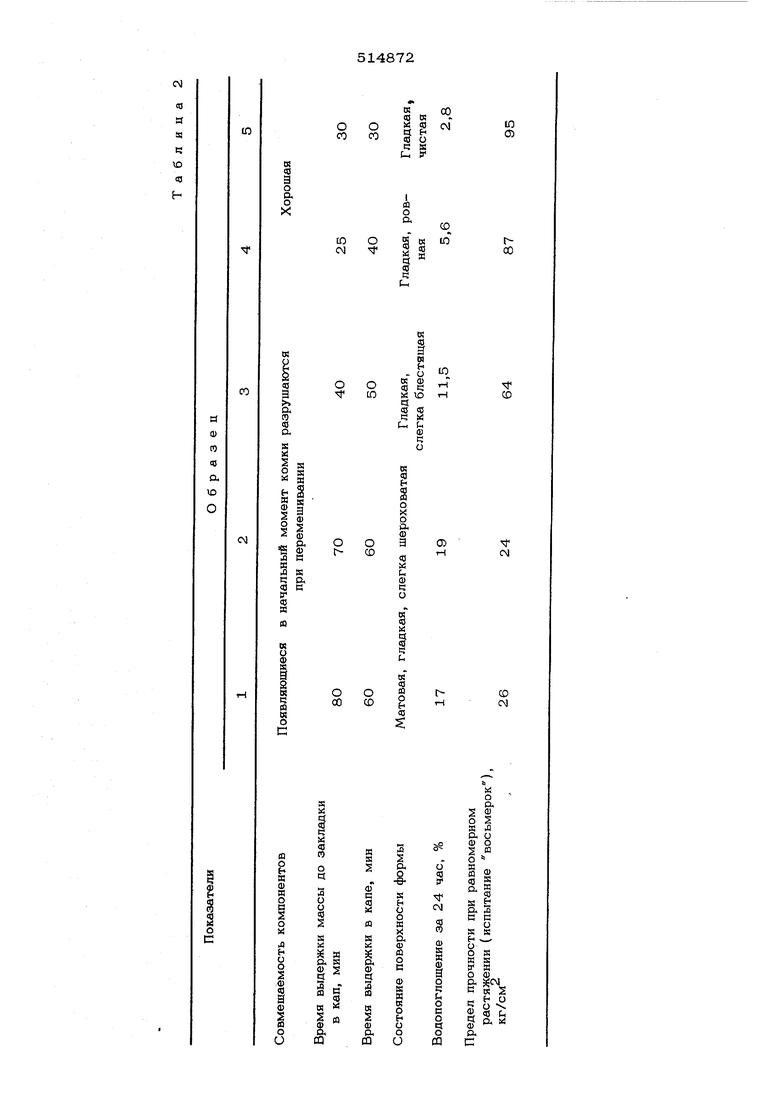

П р и М е р. В эмалированной емкости смешивают Полиметилметакрилат (264 г), эмульсионный поливинилхлорид марки Е-62 (113 г), тальк (95 г), каолин (ЗО8 г), затем в тщательно перемешанную смесь порошков добавляют 165 мл воды и снова перемешивают до полного смачивания водой сыпучей массы. После увлажнения в смесь порошков добавляют ЗО7 г метилметакрилата и перемешивают до получения однородной массы. В закрытой емкости полученную массу выдерживают 30-50 мин, затем, еще раз перемешав в течение нескольких минут, оставляют созревать до тех пор, пока она не приобретет способности комковаться. Посл этого собирают массу в комок и, пригладив одну сторону, закладывают на среднюю часть гипсовой матрицы, предварительно протертой замасленной машинным маслом ветощью. Выравнивают массу на поверхности матрицы и прикладывают вторую половину 3 капа. Кап ставят под груз 15О кг и выдерживают 40-60 мин. После этого освобождаю кап от груза, разъединяют его и вынимают полученную форму. После суточного подсыхания на воздухе форма готова для формования фаянсовых изделий. Изготовленная форма свободно извлекается из капа, имеет гладкую микропористую мелящую поверхность, легко смачивается водой, водопоглощение составляет 9%. Соотношение компонентов (в вес. ч.) в различных образцах показано в табл. 1. Состояние поверхности форм, режим изготовления и результаты физико-механических испытаний приведены в табл. 2.

514872

ts

формула изобретениядополнительно содержит воду и в качестве

Самоотверждаюшаяся полимерная компо-следующем соотношении компонентов, вес. ч:

зиция включающая попиметипметакрипат, ме-Полиметилметакрилат 14-28

типметакрипат перекись бензоила, диметипани-Метилметакрилат 17-27

ЛИН, поливинилхлорид и напопнитель, о т я и-Перекись бензоила 1-2

ч а ю ш а с я тем, что, с целью полученияДиметиланилин , 1-3

газо- и паропроницаемых изделий с микрока-Поливинилхлорид 2-20

шшлярной структурой, придания высокойВода 5-15

текучести формуемой массе и увеличения юКаолин 10-40

срока службы получаемых форм, композипияТальк 5-40.

наполнителя смесь каолина и талька при

Авторы

Даты

1976-05-25—Публикация

1974-02-06—Подача