ДаНйоё Изобрё1еиие относится к способу получения модифицированного поливинилхлорида.

Известен способ получения модифицированного поливинилхлорида путем суспензионной полимеризации викилхлорида до степени конверсии, равной по меньшей мере 60%, с последующим введением метилметакрилата и дополимеризацией полученной смеси.

Однако этот способ не позвлояет получать продукты, характеризующиеся высокой текучестью расплава.

Предлагаемый способ отличается от известного тем, что после завершения стадии полимеризации винилхлорида до заданной степени конверсии оставшийся винилхлорид полностью удаляют из системы, вводят агент передачи цепи и предварительно приготовленный раствор инициатора полимеризации в метилметакрилате.

Метилметакрилат вводить в смеси с сомономером, выбранным из rpyinnbi, состоящей из алкилметакрилатов, содержащих в алкильном радикале 2-3 атома углерода, алкилакрилатов, содержащих в алкильном радикале 1-12 атомов углерода, глицидилакрилата, глицидилметакрилата, или со смесью этих сомономеров, причем соотношение метилметакрилата и сомономера равно 80-100 : 20-0.

Метилметакрилат или его смесь с семеномерами вводят в количестве 20-100%, предпочтительно 25-66%, от веса поливинилхлорида, полученного на первой стадии процесса.

ПрИ добавлении модифицированного полиакрилатом поливинилхлорида в полихлорвиниловые смолы в концентрации от 1 до 10% от общего веса смеси смеси получаются композиции, которые легче поддаются переработке,

чем немодифицированный поливинилхлорид.

При осуществлении суспензионной полимеризации винилхлорида, винилхлерид илИ смесь винилхлорида с меньшим количеством соответствующего сомономера, например виНилацетата или низшего алкилакрилата, смешивают с суспендирующим средством, которое берут в количестве от 0,01 до 5% от общего веса меномерной смеси. Таким суспендирующим средством является, например, метилцеллюлоза, оксиэтилцеллюлоза, оксипропилцеллюлоза, карбексиметилцеллюлоза, тальк, глинозем, поливиниловый спирт, желатина и т. п. Размеры частиц образующегося поливинилхлерида зависят от концентрации содержащегося в системе суспендирующего средства. Поэтому выбранное суспендирующее средство нужно вносить в концентрации, находящейся в указанных пределах. Так, например, при превышении максимальобразующиеся частицы поливинилхлорида будут иметь размеры ниже требуемого интервала (т. е. как об этом сказано в дальнейшем) - ниже интервала в 5-150 мк. И наоборот, при концентрации суспендирующего средства ниже нижнего предела образуются слишком крупные частицы поливинилхлорида.

Кроме того, для полимеризации вянилхлорида или его сомономеров в системе должен содержаться растворимый в мономере свободно-радикальный инициатор, например 2,2-азобисизобутиронИтрил, перекись лауроила, перекись бензоила или дикарбонат перекиси изопропила, в количестве от 0,01 до 3% от общего веса мономера.

Полимеризацию осуществляют нагреванием при температуре от 20 до 90° С в течение 3- 15 час при перемещивании, которое продолжают до конца реакции. Скорость перемешивания в процессе полимеризации винилхлорнда также является важным фактором, влияющим на размеры частиц образующегося поливинилхлорида.

Так, например, при недостаточном перемешивании получаются слишком крупные частицы поливинилхлорида.

Разнообразие размеров и конфигурация реакторов и мещалок, используемых при полимеризации, не позволяет установить интервалы скорости перемешивания, необходимой на первой стадии патентуемого процесса. Поэтому скорость перемешивания при данных специфических условиях реакции будет в значительной мере зависеть от таких факторов, как концентрация суспендирующего средства в системе, от конструкции мешалки, например формы лопастей, от конструкции реактора, например конструкции и количества перегородок. Таким образом можно легко подобрать условия, позволяющие получить частицы поливинилхлорида в указанном интервале от 5 до 150 мк, и предпочтительно размером от 25 до 80 мк.

Размер частиц поливинилхлорида является рещающим моментом при осуществлении данного способа. Причина этого не вполне установлена, но, по-видимому, акриловый эфир т. е. метилметакрилат и любые прочие мономеры к,ак-то неправильно абсорбируются на частицах поливинилхлорида крупнее указанного максимума в 150 мк, и поэтому не могут эффективно полимеризоваться.

Точно так же необходимо, чтобы частицы конечного продукта, т. е. модифицированного полиакрилатом поливинилхлорида, обладали размерами частиц в известных пределах.

Необходимо, чтобы частицы имели размеры в интервалах от 10 мк до максимального размера и чтобы не более чем 15 вес. % продукта имели частицы крупнее 150 мк. Предпочтителен интервал 40-150 мк. В случае, если частицы вспомогательного вещества будут иметь размеры значительно ниже минимального размера, их трудно выделить при помощи обычного оборудования. И, наоборот, при очень крупных размерах частиц вспомогательного

вещества, образуются «рыбий глаз и прочие дефекты, свойственные полихлорвиниловым композициям.

Для обеспечения возможности получения частиц указанных желательных размеров по патентуемому способу, необходимо использовать стадию предварительного смещения акрнлатных мономеров, т. е. метилметакрилата и прочих сомономеров со свежей порцией

инициатора, прежде чем вносить любой из последних ингредиентов в ранее приготовленный поливинилхлорнд.

Полимеризацию добавляемого затем мономера акрилового эфира инициируют обычным

растворимым в мономере, например маслорастворимым свободнорадикальным, инициатором. К таким инициаторам относятся: 2,2-азобисизобутиронитрил, перекись лауроила, перекись бензоила, пивалат перекись трег-бутила,

дикарбонат перекиси изопропила.

Для регулирования текучести расплава образующегося модифицированного полиакрилатом поливинилхлорида в процессе полимеризации метилметакрилата и других сомономеров вводят агенты передачи цепи, которые можно выбрать из группы, включающей:

хлорпроизводные алифатических углеводородов, например, четыреххлористый углерод, хлороформ, хлористый метилен, хлористый бутил, метилхлороформ, хлористый пропилен и трихлорэтилен;

ароматические углеводороды, например толуол, ксилол, мезитилен, кумол, этилбензол, г/эег-бутилбензол и хлорбензол;

альдегиды, например ацетальдегид, пропионовый альдегид, бензальдегид и кротоновый альдегид;

алифатические и циклические кетоны, например метилэтилкетон, ацетон, диэтиякетон, метилизобутилкетон и циклогексанон;

циклические простые эфиры, например диоксан и тетрагидрофуран;

алкильные эфиры алифатических карбоновых кислот, например метилизобутират и этилацетат;

алифатические спирты, например втор-бутанол, tt-бутанол, изобутанол и трег-бутанол;

алифатические карбоновые кислоты, например уксусная кислота;

циклические углеводороды, например метилциклогексан, и более предпочтительно;

моно- и диполимеркаптаны, включая мономеркаптаны, как метилмеркаптан, этилмеркаптан, пропилмеркаптан, н-бутилмеркаптан, н- и трет-бугилмеркаптан, к- и третпентилмеркаптан, гексилмеркаптан, «- и третгептилмеркаптан, н- и трет-октилмеркаптан, н- и грег-децилмеркаптан, «-додецил, лаурил и трег-додецилмеркаптан, «-тетрадецилмеркаптан, н- и грег-гексамеркаптан, н- и третпентакозилмеркаптан, н- и грет-октакозилмеркаптан, н- и трет-триконилмеркаптан и их смеси. Из группы мономеркаптанов целесообразно употреблять лаурилмеркаптан.

К прочим пригодным к использованию мономеркаптанам относятся:

тиоуксусная кислота, 1-меркапто-2-бутаноп, метилмеркаптоацетат, этилмеркаптотиоацетат, 1 -меркапто-2-этоксиэтан, диэтилмеркаптоэтилфосфортритиоат, 2-меркаптоэтилацетамиддиметиламинометилмеркаптан, цистеамин, меркаптометилтиопропан, мономеркаптоциклогексан, бензилмеркаитан, цистеин и меркаптоэтанол.

Из соответствующих димеркаптановых переносчиков цепи можно назвать этандитиол, 2,3димеркаптопропанол, декандитиол-1,10 и т. п. Из соответствующих полимеркаптановых пе-15 реносчиков цепи, содержащих свыше трех меркаптановых групп в молекуле, относятся: тетра - (7-меркаптогептаноат)-пентаэритрита, триглицерид меркаптоуксусной кислоты, три - (р-меркаптопропионат) - пентаэритрита,20 тетра-(р-меркаптопропионат) - пентаэритрита, три-(а-меркаптоацетат)-целлюлозы, 1,2,3-пропантритиол, 1,2,3,4-неопентантетратиол, 1,2,3,4, 5,6-меркаптополи- (этиленокси) -этил (сорбит), три-(а-меркаптоацетат) - 1,1,1-триметилпропа- 25 на) или также 1,1,1-триметилпропановый эфир три- (а-меркаптоуксусной) -кислоты, гекса- (3меркаптопропионат) -дипентаэритрита, 1,2,3трис-(а-меркаптоацетил)-пропан; тетра-(амеркаптоацетат) - тиопентаэритрита, 1,6,10- зо тримеркаптоциклододекан, 1,2,3,4,5,6-гексамеркаптациклогексан, Ы,М ,М,М -тетра-(2-меркаптоэтил)-пиромеллитамид, три-(2-меркаптоэтил)-нитриолотриацетат, три-(а-меркаптоацетат)-пентаэритрита, тетра-(сс-меркаптоаце- 35 тат)-пентаэритрита, три-(п-меркаптометилфенил)-метан, 2,2,7,7-тетракис-(меркаптометил)4,5-димеркаптооктан, 5,5,5 - три-(меркаптоэтил) -фосфортритиоат, пента- (р-меркаптопропионат)-ксилит и т. п. Представителями низкомолекулярных полимерных веществ, содержащих минимум 3 группы меркаптана (меркаптановые группы) в молекуле являются гомополимеры и сополимеры45 винилтиола, например поливинилтиол. В качестве переносчиков цепи в соответствии с патентуемым способом могут быть также использованы другие полимерные тиолы, например полимеркаптановый эфир глицерина-этилен-50 гликоля. Из вышеуказанной группы лучшие результаты получаются, однако, при употреблении низкомолекулярных полимеркаптанов, содержащих 3-5 меркаптановых групп в молекуле,55 например таких, как тетратиогликолят пентаэритрита, тетра-(3-меркаптопропионат)-пентаэритрита, три-(3-меркаптопропионат)-триметилолэтана, пента-(р-меркаптопропионат)клитола, тритиогликоляттриметилолэтана,60 три-(3-меркаптопропионат) - триметилолпропана и тритиогликоляттриметилолпропана. Последние полимеркаптаны предпочтительны, так как они более способствуют ускорению полимеризации.

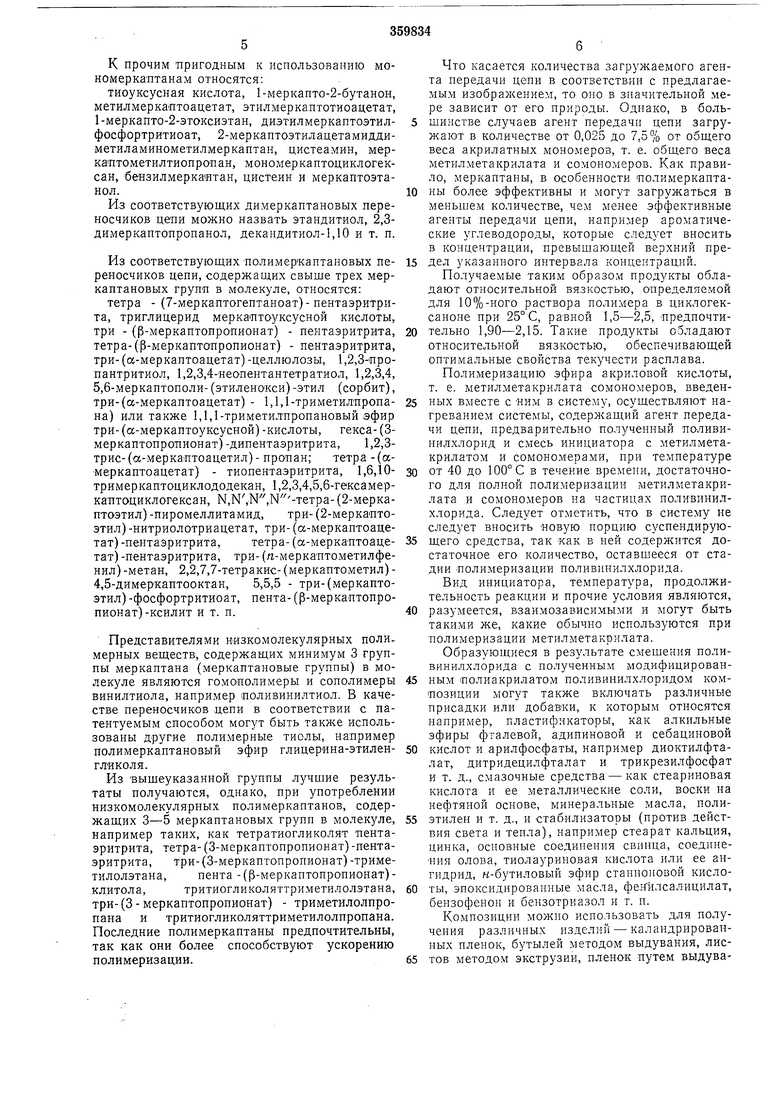

Что касается количества загружаемого агента передачи цепи в соответствии с предлагаемым изображением, то оно в значительной мере зависит от его природы. Однако, в большинстве случаев агент передачи цепи загружают в количестве от 0,025 до 7,5% от общего веса акрилатных мономеров, т. е. общего веса метилметакрилата и сомономеров. Как правило, меркаптаны, в особенности полимеркаптаны более эффективны и могут загружаться в меньшем количестве, чем менее эффективные агенты нередачи цепи, например ароматические углеводороды, которые следует вносить 40 65 в концентрации, превышающей верхний предел указанного интервала концентраций, Получаемые таким образом продукты обладают относительной вязкостью, определяемой для 10%-ного раствора полимера в циклогексаноне при 25° С, равной 1,5-2,5, предпочтительно 1,90-2,15. Такие продукты обладают относительной вязкостью, обеспечивающей оптимальные свойства текучести расплава. Полимеризацию эфира акриловой кислоты, т. е. метилметакрилата сомономеров, введенных вместе с ним в систему, осуществляют нагреванием системы, содержащий агент передачи цепи, предварительно полученный поливинилхлорид и смесь инициатора с метилметакрилатом и сомономерами, при температуре от 40 до 100° С в течение времени, достаточного для полной полимеризации метилметакрилата и сомономеров на частицах поливинилхлорида. Следует отметить, что в систему не следует вносить новую порцию суспендирующего средства, так как в ней содержится достаточное его количество, оставшееся от стадии полимеризации поливинилхлорида. Вид инициатора, температура, продолжительность реакции и прочие условия являются, разумеется, взаимозависимыми и могут быть такими же, какие обычно используются при полимеризации метилметакрилата. Образующиеся в результате смешения поливинилхлорида с полученным модифицированным полиакрилатом поливинилхлоридом композиции могут также включать различные присадки или добавки, к которым относятся например, пластификаторы, как алкильные эфиры фталевой, адипиновой и себациновой кислот и арилфосфаты, например диоктилфталат, дитридецилфталат и трикрезилфосфат и т. д., смазочные средства - как стеариновая кислота и ее металлические соли, воски на нефтяной основе, минеральные масла, полиэтилен и т. д., и стабилизаторы (против действия света и тепла), например стеарат кальция, цинка, основные соединения свинца, соедннепия олова, тиолауриновая кислота или ее ангидрид, к-бутиловый эфир станионовой кислоты, эпоксидировапные масла, феПйлсалицилат, бензофенон и бензотриазол и т. п. Композиции можно использовать для получения различных изделий - каландрированных пленок, бутылей методом выдувания, листов методом экструзии, пленок путем выдувания, экструдированных изделий и труб и т. д. и при осуществлении таких процессов, как литье ПОД давлением, нанесением покрытий жидким слоем, электростатическое напыление и ротационное покрытие и т. п. Пример 1. А. В реактор емкостью в 75,706 л загружают следуюпдие компоненты, ч.: винилхлорид вода метилцеллюлоза (1 %-ный водный раствор) 2,2-азобисизобутиронитрилПолимеризацию продолжают 5,5 час при 60° С перемешивании со скоростью 300 об/мин и получают частицы поливинилхлорида средним размером 25-50 мк. Б. После завершения вышеописанной реакции (80-85% конверсии) удаляют весь избыточный винилхлорид, вносят 0,09 ч. лаурилмеркзптана, затем 90 ч. метилметакрилата вместе с предварительно смешанными с метилметакрилатом 0,063 ч. 2,2-азобисизобутиронитрила. Продолжают полимеризацию при скорости перемешивания в 300 об/мин при 75 С, Пока метилметакрилат не прополимеризуется в или на частицах поливинилхлорида (около 5 час). Относительная вязкость полученного продукта равна 2,00. Продукт обладает отличной текучестью расплава. Не более 10 вес. % частиц модифицированного полиакрилатом поливинилхлорида имеет размер свыше 150 мк. Пример 2. Повтоояют опыт, описанный в части А примера 1, получая в этом случае 210 вес. ч. поливинилхлорида в виде суспензии, с частицами размером от 50 до 80 мк, причем поливинилхлорид суспендирован в 900 ч. воды. После удаления непрореагировавшего винилхлорида вносят 0,20 ч. тетратиогликолята пентаэритрита, затем 90 ч. метилметакрилата, предварительно смешанного с 0,18 ч. перекиси лауроила. Смесь мономера с инициатором быстро вводится в водную систему при перемешивании и нагревании при 90°. В течение 2 час метилметакрилат полимеризуется в или на частицах поливинилхлорида, полученный; продукт содержит, по данным анализа, 76%, поливинилхлорида и 24% полиметилметакри-лата. Относительная вязкость продукта равна 1,90; не более 10 вес. % частиц имеет размер,, превышаюший 150 мк. Полученный материал характеризуется отличной текучестью расплава. Пример 3. Повторяют операцию, описанную в примере 2. Однако в этом случае вместо 90 вес. ч. метилметакрилата и 0,2 ч. тетратиогликолята пентаэритрита берут, соответственно:5 ч. толуола и смесь, содержащую 90 вес. % метилметакрилата и 10 вес. % этилакрилата; 2ч. ацетальдегида и смесь, содержаш.ую 85 вес. % метилметакрилата и 5 вес. % глицидилметакрилата и 3ч. метилэтилкетона и смесь, состоящую из 80 вес. % метилметакрилата и 20 вес. % этилметакрилата. Каждую из этих смесей мономеров, прежде чем вносить в суспензию предварительно полученного поливинилхлорида, смешивают с 0,063 ч. 2,2-азобисизобутиронитрила. Конечный продукт характеризуется относительной вязкостью 2,00, а размеры частиц таковы, что не более 10 вес. % имеет размер, превышающий 150 .-ик. Каждый из продуктов характеризуется отличной текучестью расплава. Пример 4. Повторяют описанный в примере 1 опыт, варьируя количество метилметакрилата в каждом случае так, чтобы образую щиеся продукты содержали: полимер с соотношением поливинилхлорида к полиметилметакрилату 85 : 15; 50 : 50 и 80 : 20. В каждом случает относительная вязкость продукта равна 2,10. Полихлорвиниловые композиции, содержащие полученные продукты, обнаруживают отличную текучесть расплава. Условия опытов и результата даны в табл. 1. Таблица 1

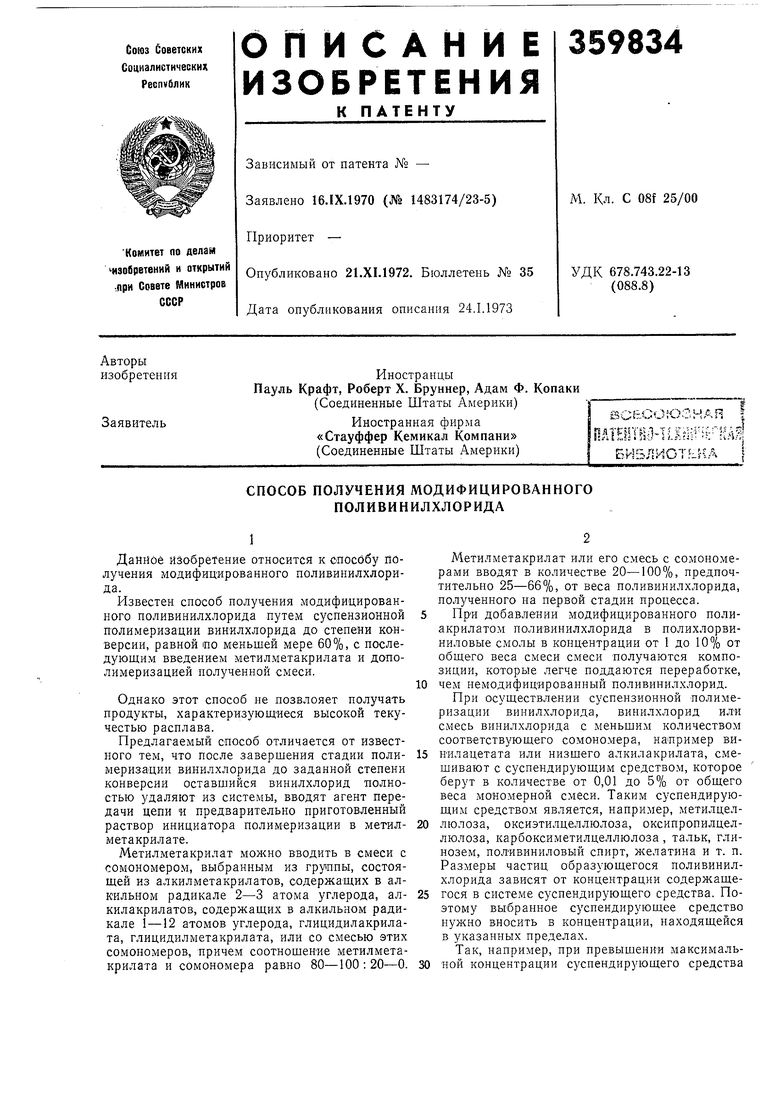

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ И СОПОЛИМЕРОВ ГАЛОИДПРОИЗВОДНЫХ ЭТИЛЕНА | 1973 |

|

SU365070A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГОМОПОЛИМЕРОВ И СОПОЛИМЕРОВ ВИНИЛЬНЫХ СОЕДИНЕНИЙ | 1971 |

|

SU309526A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРИВИТЫХ СОПОЛИМЕРОВ | 1971 |

|

SU312423A1 |

| ВСЕСОЮЗНА.Я | 1972 |

|

SU328592A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭМУЛЬГАТОРОВ ДЛЯ ВОДНО- ЭМУЛЬСИОННОЙ ПОЛИМЕРИЗАЦИИ КАУЧУКА | 1970 |

|

SU268308A1 |

| ФОТОЧУВСТВИТЕЛЬНЫЙ СВЯЗУЮЩИЙ СЛОЙ | 1973 |

|

SU398062A1 |

| СПОСОБ ПОЛУЧЕНИЯ МИКРОКАПСУЛ | 1972 |

|

SU339029A1 |

| ФОРМОВОЧНАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1972 |

|

SU326778A1 |

| СНОСОВ ПОЛУЧЕНИЯ ФОТОТЕРМОГРАФИЧЕСКИХ РЕПРОДУКЦИЙ | 1969 |

|

SU242788A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛАСТИЗОЛЯ | 1970 |

|

SU286655A1 |

Это вещество описано в примере 1.

Пример 5. Получение модифицированного полиакрилатом поливинилхлорида. Соблюдают размеры частиц в интервале от 10 мк до

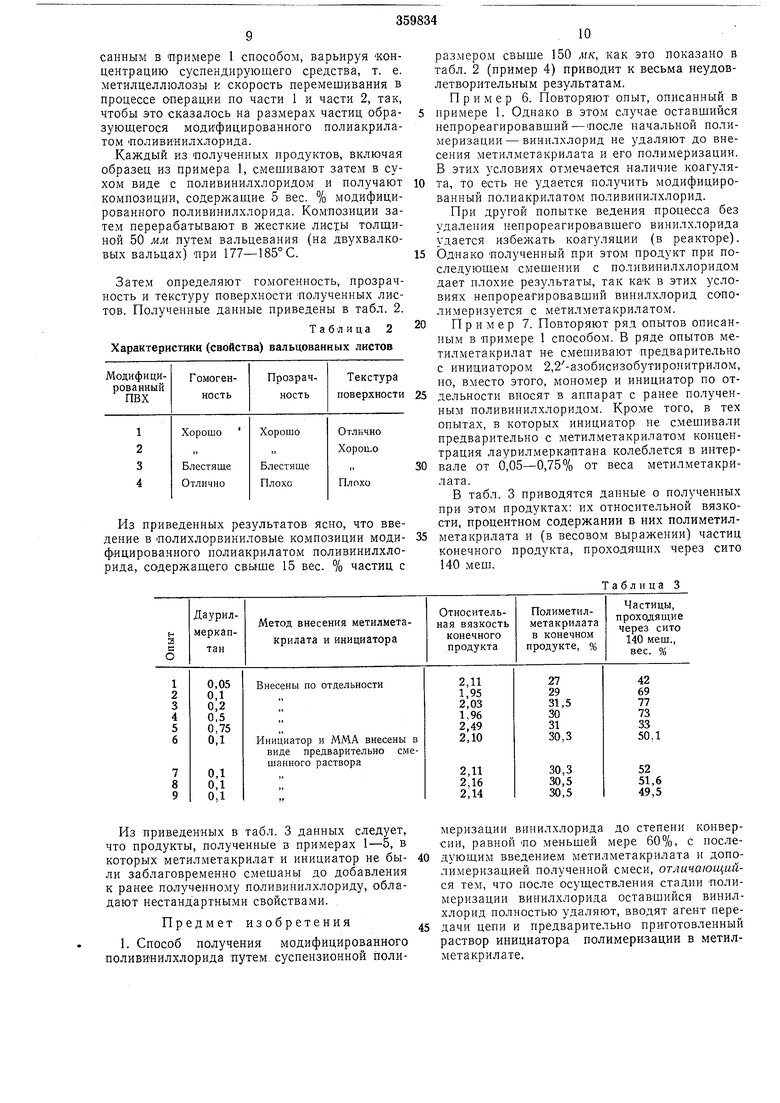

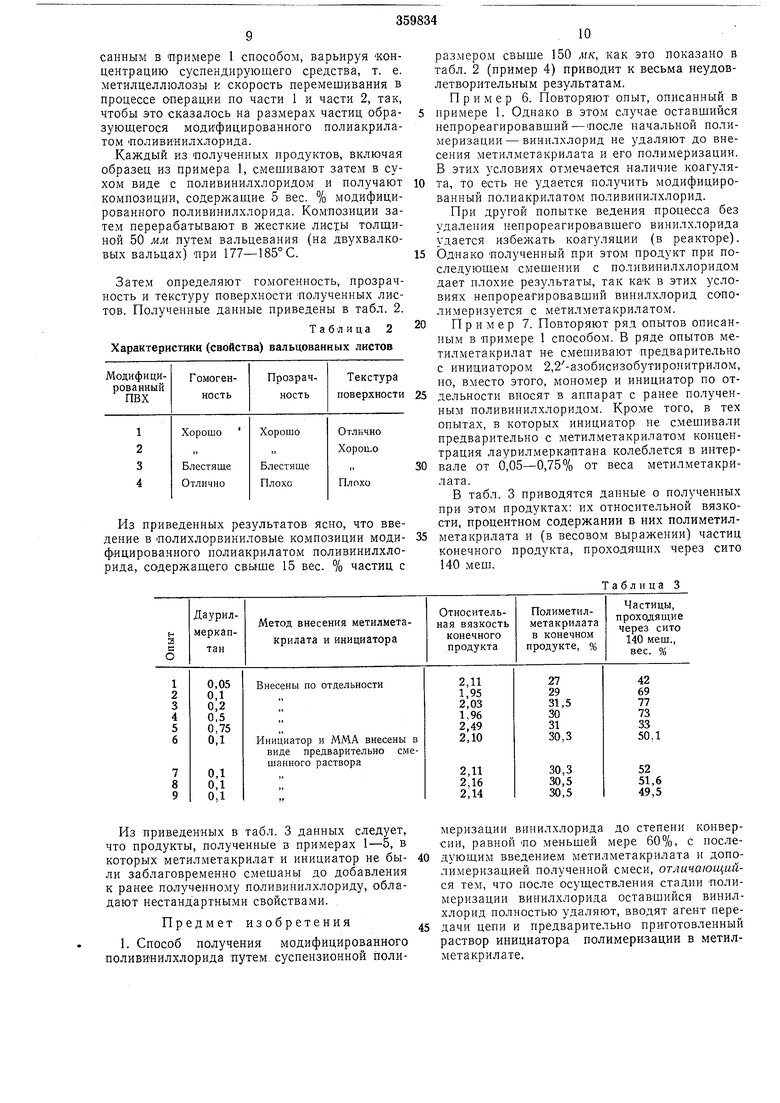

максимума, так чтобы не более 15 вес. % частиц могли иметь размер более 150 мк. Проводят три опыта по полимеризации описанным в примере 1 способом, варьируя концентрацию суспендирующего средства, т. е. метилцеллюлозы к скорость перемешивания в процессе операции по части 1 и части 2, так, чтобы это сказалось на размерах частиц образующегося модифицированного полиакрилатом Поливи-нилхлорида.

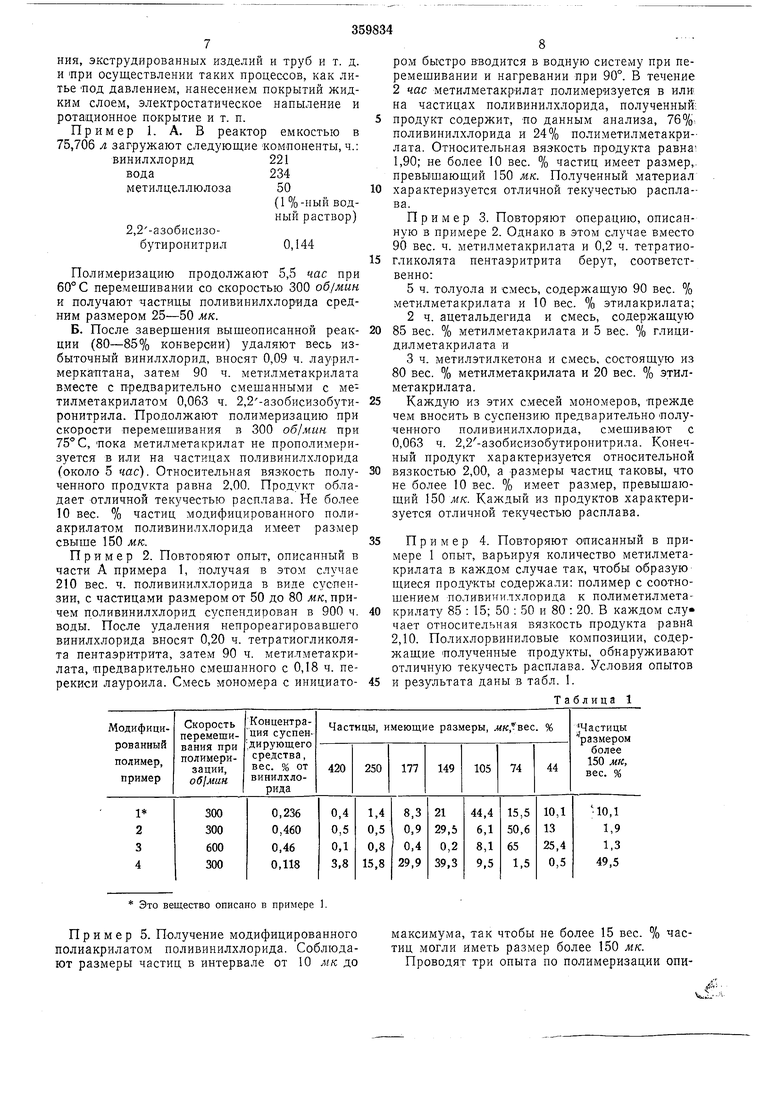

Каждый из полученных продуктов, включая образец из примера 1, смешивают затем в сухом виде с поливинилхлоридом и получают композиции, содержащие 5 вес. % модифицированного поливинилхлорида. Композиции затем перерабатывают в жесткие лисхы толщиной 50 мм путем вальцевания (на двухвалковых вальцах) при 177-185° С.

Затем определяют гомогенность, прозрачность и текстуру поверхности полученных листов. Полученные данные приведены в табл. 2.

Таблица 2 Характеристики (свойства) вальцованных листов

Из приведенных результатов ясно, что введение в Полихлорвиниловые композиции модифицированного полиакрилатом поливинилхлорида, содержащего свыще 15 вес. % частиц с

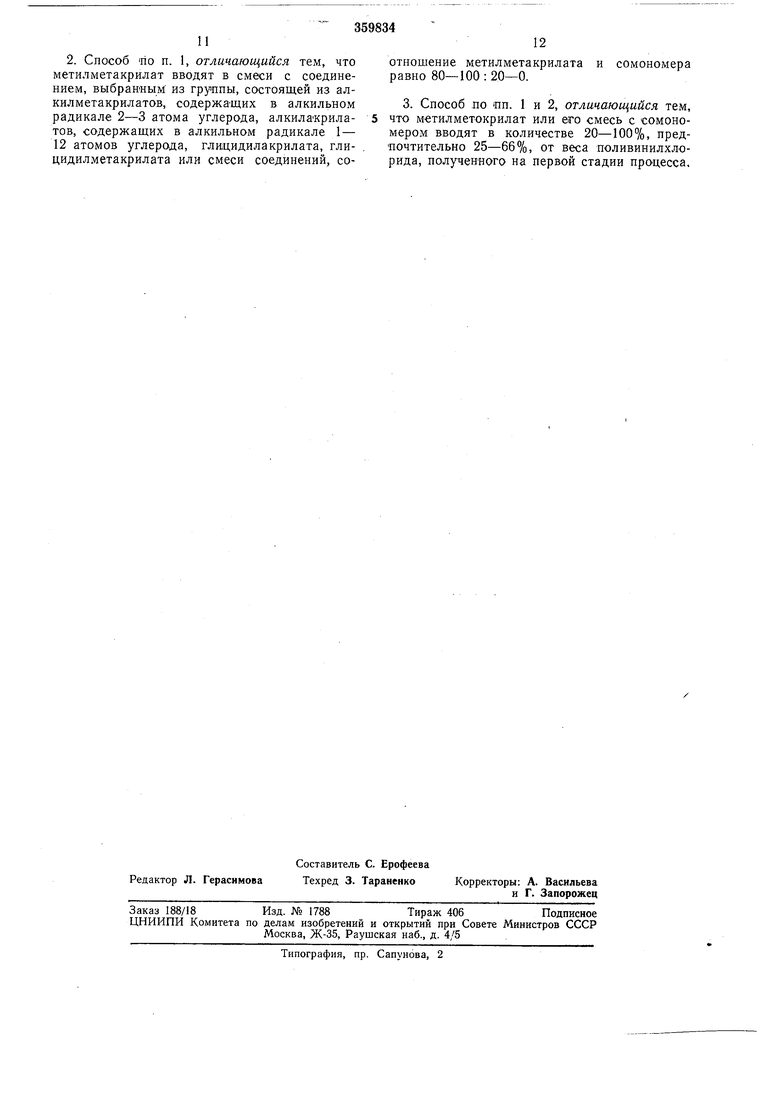

Из приведенных в табл. 3 данных следует, что продукты, полученные в примерах 1-5, в которых метилметакрилат и инициатор не были заблаговременно с.мещаны до добавления к ранее полученному поливинилхлориду, обладают нестандартны.ми свойствами.

Предмет изобретения

размером свыше 150 мк, как это показано в табл. 2 (пример 4) приводит к весьма неудовлетворительным результатам.

Пример 6. Повторяют опыт, описанный в примере 1. Однако в этом случае оставшийся непрореагировавший-после начальной полимеризации - винилхлорид не удаляют до внесения метилметакрилата и его полимеризации. В этих условиях отмечается наличие коагулята, то есть не удается получить модифицированный полиакрилатом поливинилхлорид.

При другой попытке ведения процесса без удаления непрореагировавшего винилхлорида удается избежать коагуляции (в реакторе).

Однако полученный при этом продукт при последующем смешении с поливинилхлоридом дает плохие результаты, так каК в этих условиях непрореагировавший винилхлорид сополимеризуется с метилметакрилатом.

П р и м е р 7. Повторяют ряд опытов описанным в примере 1 способом. В ряде опытов метилметакрилат не смешивают предварительно с инициатором 2,2-азобисизобутиронитрилом, но, вместо этого, мономер и инициатор по отдельности вносят в аппарат с ранее полученным поливинилхлоридом. Кроме того, в тех опытах, в которых инициатор не смешивали предварительно с метилметакрилатом концентрация лаурилмеркаптана колеблется в интервале от 0,05-0,75% от веса метилметакрилата.

В табл. 3 приводятся данные о полученных при этом продуктах: их относительной вязкости, процентном содержании в них полиметилметакрилата и (в весовом выражении) частиц конечного продукта, проходящих через сито 140 меш.

Таблица 3

меризации винилхлорида до степени конверсии, равной по меньшей мере 60%, с последующим введением метилметакрилата и дополимеризадией полученной смеси, отличающийся тем, что после осуществления стадии полимеризации винилхлорида оставшийся винилхлорид полностью удаляют, вводят агент передачи цепи и предварительно приготовленный раствор инициатора полимеризации в метилметакрилате.

И12

метилметакрилат вводят в смеси с соедине-равно 80-100 : 20-0. нием, выбранньш из группы, состоящей из алкилметакрилатов, содержащих в алкильном3. Способ ло пп. 1 и 2, отличающийся тем,

радикале 2-3 атома углерода, алкилакрила- 5что метилметокрилат или его смесь с сомонотов, содержащих в алкильном радикале 1-мером вводят в количестве 20-100%, пред12 атомов углерода, гли;цидилакрилата, гли- .почтительно 25-66%, от веса поливинилхлоцидилметакрилата или смеси соединений, со-рида, полученного на первой стадии процесса.

Авторы

Даты

1972-01-01—Публикация