.1

Изобретение относится к области микроэлектроники и может быть использовано ири изготовлении вакуумных интегральных схем, в которых необходимо обеспечить различную толщину отдельных элементов этого микрорельефа. Такая необходимость возникает для создания опорных столбиков закрепления навесного катода активных вакуумных микро.элементов. Задавая различную толщину осажденного слоя, можно регулировать расстояние от навесного катода до несущей подложки, что необходимо для получения требуемых электронных параметров.

Известен способ селективного электролитического осаждения металла преимущественно при изготовлении рельефа заданной конфрггурации интегральных схем, включающий металлизацию диэлектрической подложки, формирование в слое металлизации рельефа в виде отдельных микроучастков, .например, методом фотолитографии с последующим осаждением металла на ми1кроучастках.

Однако известный способ не позволяет изготовить пленочный микрорельеф наперед заданной высоты и пространственной формы. Это связано с тем, что без введения дополнительных операций и измерения порядка общих операций изготовление микрорельефа произвольной конфигурации невозможно.

С целью повыщения точности получения

рельефа слолшой пространственной формы в едином цикле осаждения, после формирования в слое металлизации рельефа в виде отдельных микроучастков, подключают источник тока к микроучастку в зоне наибольшей высоты получаемого рельефа, опускают подложку в электролит, осаждают на выбранном микроучастке слой металла толщиной, равной разности высот рельефа на данном микроучастке и на соседнем микроучастке и обеспечивающей замыкание осажденного металла с соседним микроучастком, после чего проверяют одновременное осаждение металла на замкнутых микроучастках до заданной толщины, обеспечивающей последовательное замыкаиие осажденного металла с соответствующим соседним микроучастком до полного получения рельефа заданной конфигурации. Причем при осаждении Д1еталла на электролит накладывают ультразвуковое и магнитное поля.

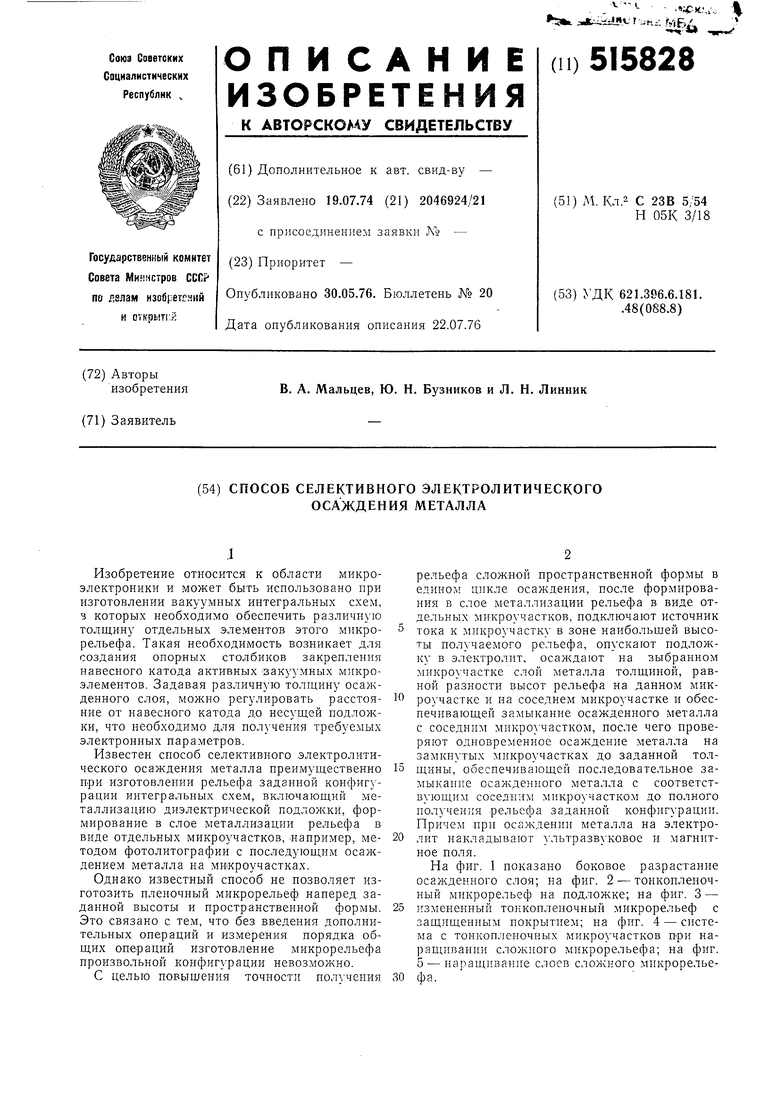

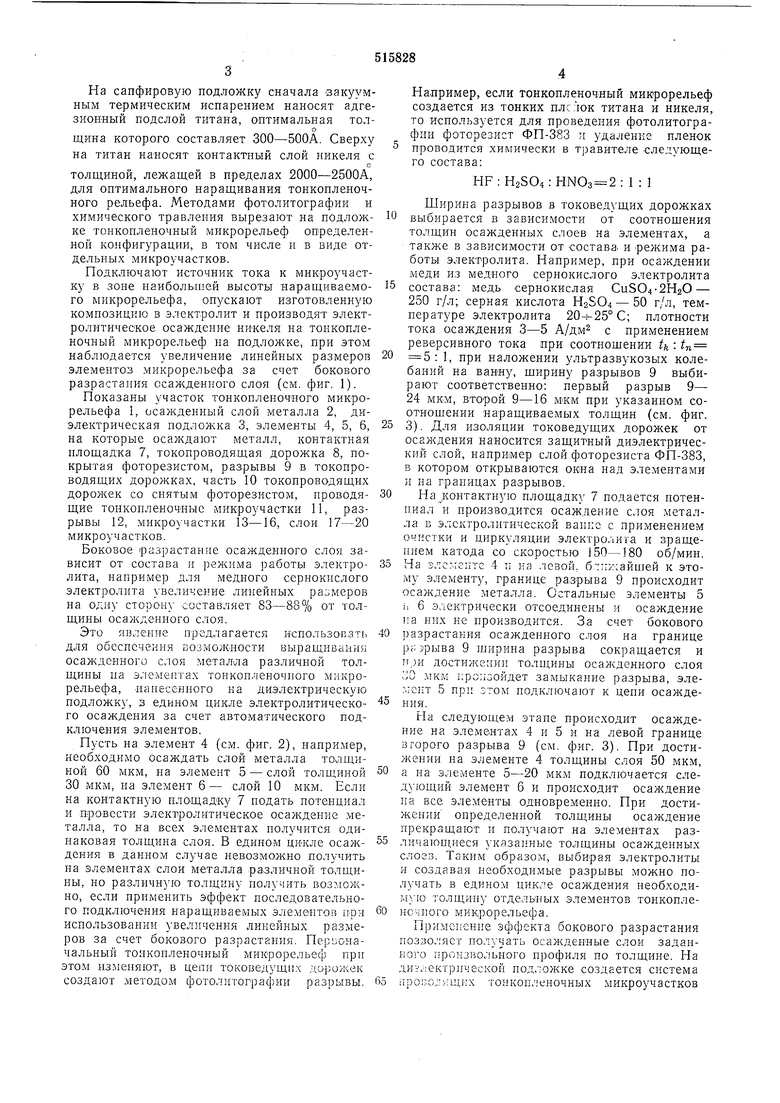

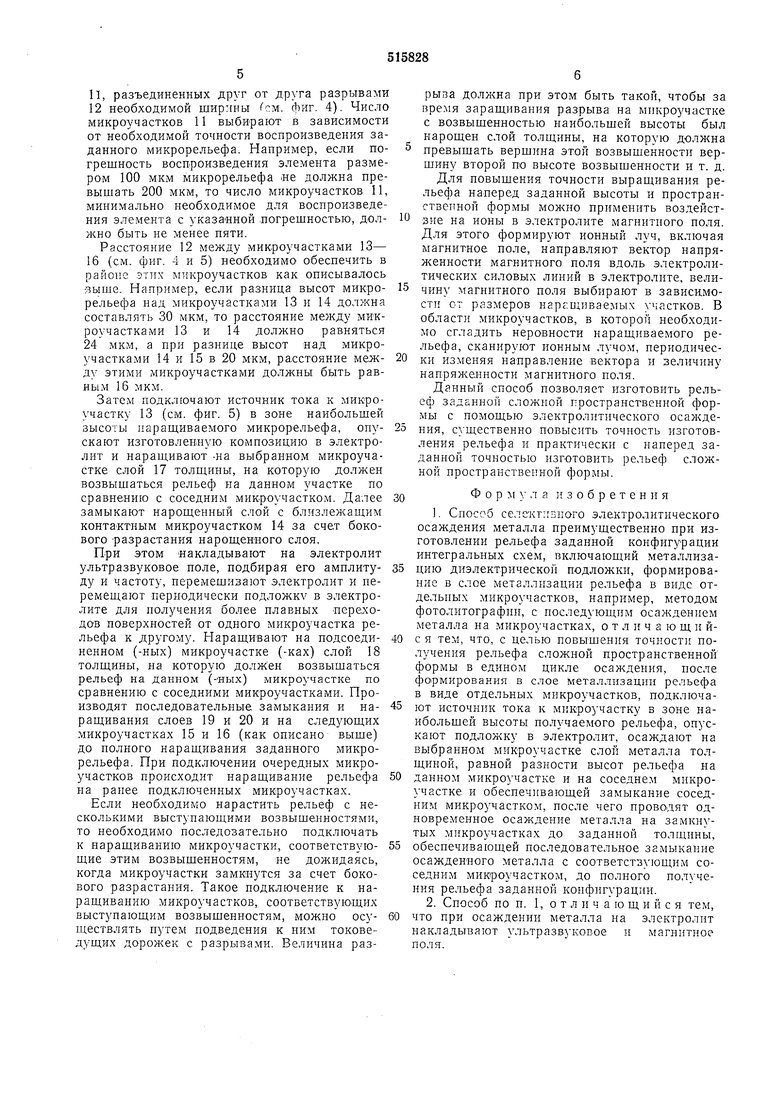

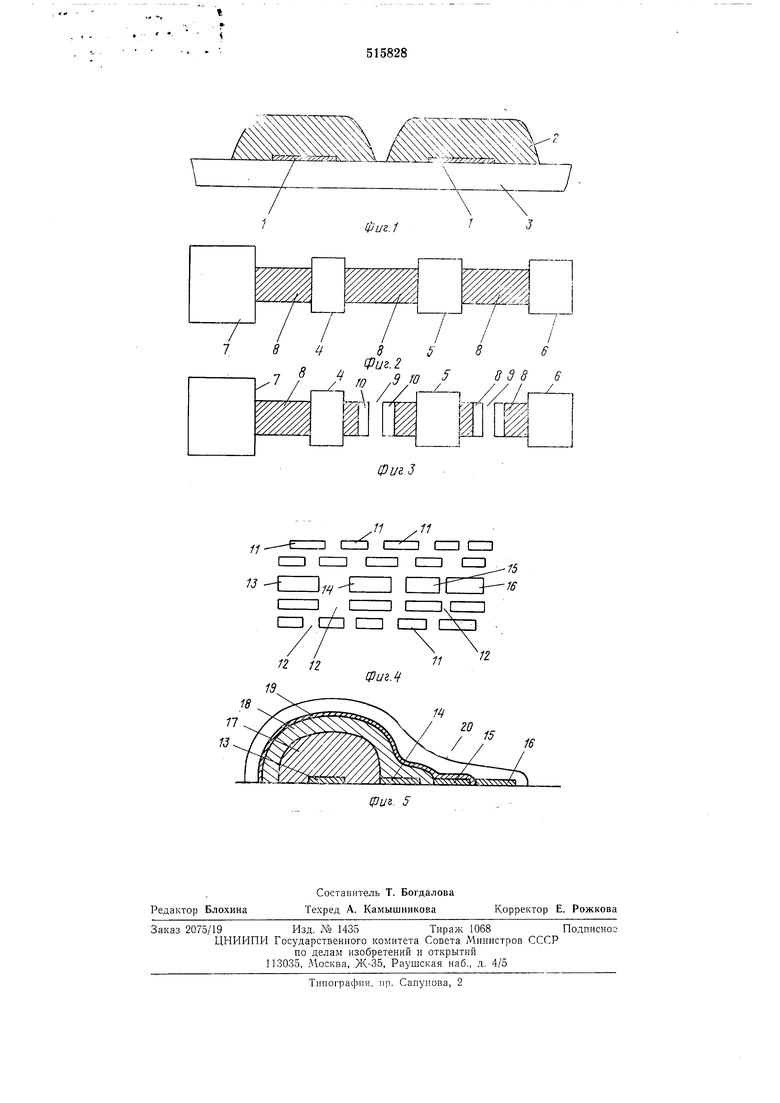

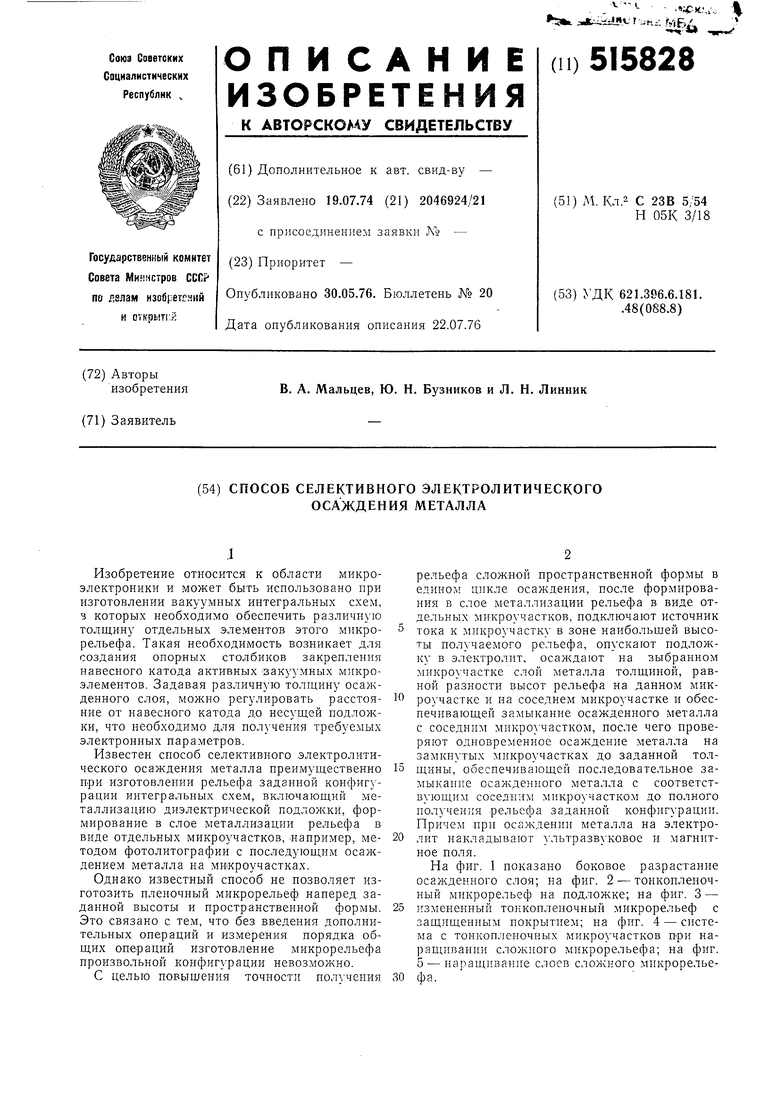

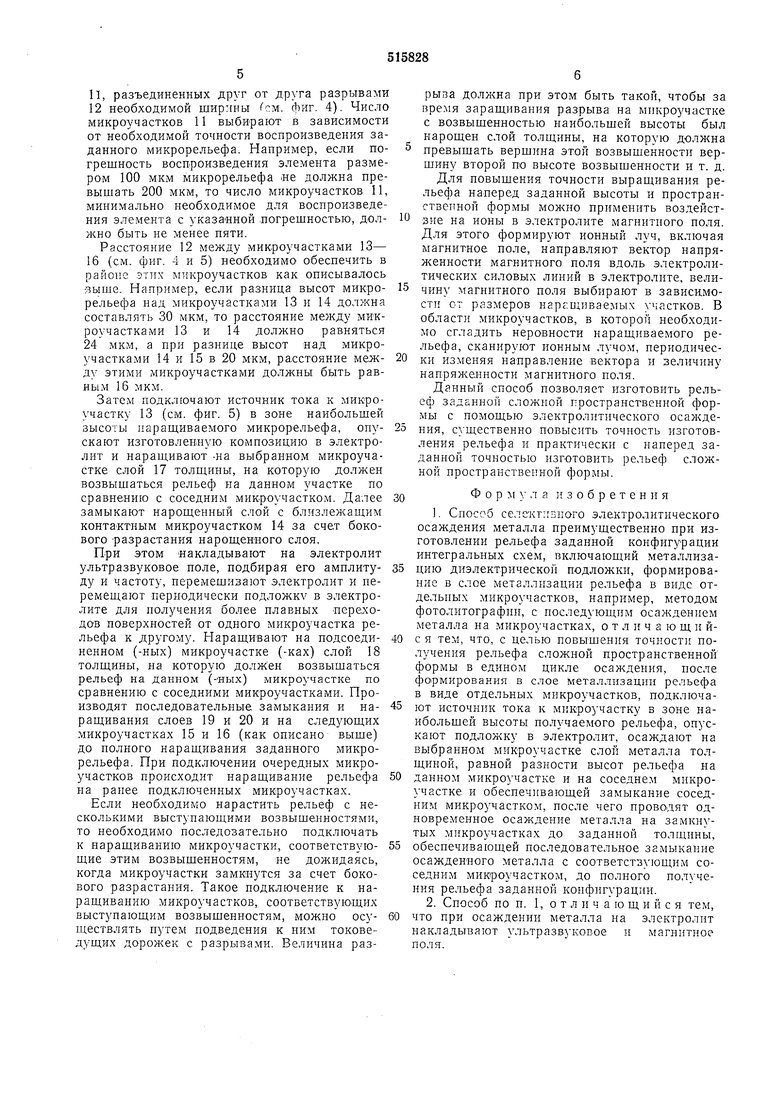

На фиг. 1 показано боковое разрастание осажденного слоя; на фиг. 2 - тонкопленочный микрорельеф на подложке; на фиг. 3 -

измененный тонкопленочный микрорельеф с защищенным покрытием; па фиг. 4 - система с тонкоплеяочных микроучастков ври наращивании сложного микрорельефа; на фиг. 5 - наращивание слоев сложного микрорелье0 фа.

На сапфировую подложку сначала -закуумным термическим испарением наносят адгезионный подслой титана, оптимальная толО

щина которого составляет 300-500А. Сверху на титан наносят контактный слой никеля с

толщиной, лежащей в пределах 2000-2500А, для оптимального наращивания тонкопленочного рельефа. Методами фотолитографии и химического травления вырезают на подложке тонкопленочный микрорельеф определенной конфигурации, в том числе и в виде отдельных микроучастков.

Подключают источник тока к микроучастку в зоне наибольшей высоты наращиваемого микрорельефа, опзскают изготовленную комиозицию в электролит и производят электролитическое осаждение никеля на тоикопленочный микрорельеф на подложке, при этом наблюдается увеличение линейных размеров элементов микрорельефа за счет бокового разрастания осажденного слоя (см. фиг. 1).

Показаны участок тонконленочного микрорельефа 1, осажденный слой металла 2, диэлектрическая подложка 3, элементы 4, 5, 6, на которые осаждают металл, контактная площадка 7, токопроводящая дорожка 8, покрытая фоторезистом, разрывы 9 в токопроводящих дорожках, часть 10 токопроводящих дорожек со снятым фоторезистом, проводящие тонкопленочные микроучастки 11, разрывы 12, микроучастки 13-16, слои 17-20 микроучастков.

Боковое разрастание осажденного слоя зависит от состава и режима работы электролита, например для медного сернокислого электролита увеличение линейных размеров на одну сторону составляет 83-88% от толщииы осажденного слоя.

Это явление предлагается использовать для обссиечени.ч возможности выращивания осажденного слоя металла различной толщины па элементах тонкопленочного микрорельефа, нанесенного на диэлектрическую подложку, в едином цикле электролитического осаждения за счет автоматического подключения элементов.

Пусть на элемент 4 (см. фиг. 2), например, необходимо осаждать слой металла толщиной 60 мкм, на элемент 5 - слой толщиной 30 мкм, на элемент 6- слой 10 мкм. Если на контактную площадку 7 подать потенциал и провести электролитическое осаждение металла, то на всех элементах нолучится одинаковая толщина слоя. В едином цикле осаждения в данном случае невозможно получить на элементах слои металла различной толщины, но различную толщину получить возможно, если применить эффект последовательного подключения наращиваемых элементов при использоваиии увеличения линейных размеров за счет бокового разрастания. Первоначальный тоикопленочный микрорельеф при этом изменяют, в цепи токоведущих создают методом фотолитографии разрывы.

Например, если тонкопленочный микрорельеф создается из тонких плслок титана и никеля, то используется для ироведения фотолитографии фоторезист ФП-383 и удаление пленок проводится химически в травителе следующего состава:

HF:H2SO4:HNO3 -2: 1 : 1

Ширина разрывов в токовед}щих дорожках выбирается в зависимости от соотношения толщин осажденных слоев на элементах, а также в зависимости от состава, и режима работы электролита. Например, при осаждении меди из медного сернокислого электролита состава: медь сернокислая CuSO4-2H2O - 250 г/л; серная кислота H2SO4 - 50 г/л, температуре электролита 20н-25°С; плотности тока осаждения 3-5 А/дм с применением реверсивного тока нри соотнощении tk.tn

5: 1, при наложении ультразвуковых колебаиий на ванну, ширину разрывов 9 выбирают соответственно: первый разрыв 9- 24 мкм, второй 9-16 Мкм при указанном соотношении наращиваемых толщин (см. фиг.

3). Для изоляции токоведущих дорожек от осаждения наносится защитный диэлектрический слой, например слой фоторезиста ФП-383, в котором открываются окна над элементами и на границах разрывов.

На {онтактную площадку 7 подается потенциал и производится осаждение слоя металла в электролитической ванке с применением очистки и циркуляции электролита и вращеаием катода со скоростью 150-180 об/мин.

На злсментс 4 и на левой, блихсайшей к этому элементу, границе разрыва 9 происходит осаждение металла. Остальные элементы 5 :: 6 электрически отсоединены и осаждение па них не производится. За счет бокового

разрастания осажденного слоя на границе р :зрыва 9 ширииа разрыва сокращается и 1,.1и достижении толщины осажденного слоя .:JO .км кро;;зойдет замыкание разрыва, элел;е11т 5 при зтом подключают к цепи осаждения.

На следующем этане происходит осаждение на элементах 4 и 5 и на левой границе второго разрыва 9 (см. фиг. 3). При достижении на элементе 4 толщииы слоя 50 мкм,

а на элементе 5-20 мкм подключается следующий элемент 6 и происходит осаждение на все элементы одновременно. При достижении определенной толщины осаждение прекращают и получают на элементах различающиеся указанные толщины осажденных слоев. Таким образо.м, выбирая электролиты и создавая необходимые разрывы можио нолучать в едином цикле осаждения необходимую толщину отдельных элементов тоиконленочного микрорельефа.

Применение эффекта бокового разрастания поз.зо,гяст получать осажденные слои заданного произвольного профиля по толщине. На диэлектрической подложке создается система

про:.;о;-;.;щкх тонкопленочных микроучастков

II, разъединенных друг от друга разрывами 12 необходимой ширины Сем. фиг. 4). Число микроучастков 11 выбирают в зависимости от необходимо точности воспроизведения заданного микрорельефа. Наиример, если погрешность воснроизведения элемента размером 100 мкм микрорельефа «е должна превышать 200 мкм, то число микроучастков 11, минимально необходимое для воспроизведения элемента с указанной .погрешностью, должно быть не менее пяти.

Расстояние 12 между микроучастками 13- 16 (см. фиг. 4 и 5) необходимо обеспечить в районе этих микроучастков как описывалось зыше. Например, если разница высот микрорельефа над микроучастками 13 и 14 должна составлять 30 мкм, то расстояние между микроучастками 13 и 14 должно равняться 24 мкм, а при разнице высот над микроучастками 14 и 15 в 20 мкм, расстояние между этими микроучастками должны быть равным 16 мкм.

Затем подключают источник тока к микроучастку 13 (см. фиг. 5) в зоне наибольшей высоты наращиваемого микрорельефа, опуекают изготовленную композицию в электролит и нарашивают -на выбранном микроучастке слой 17 толщины, на которую должен возвышаться рельеф на данном участке по сравнению с соседним микроучастком. Далее замыкают нарощенный слой с близлежащим контактным микроучастком 14 за счет бокового разрастания нарощенного слоя.

При этом накладывают на электролит ультразвуковое ноле, подбирая его амнлитуду и частоту, неремешизают электролит и перемещают периодически ПОДЛОЖКУ в электролите для получения более нлавных -переходов поверхностей от одного микроучастка рельефа к другому. Наращивают на подсоединенном (-ных) микроучастке (-ках) слой 18 толщины, на которую должен возвышаться рельеф на данном (-яых) микроучастке по сравнению с соседними микроучастками. Производят последовательные замыкания и наращивания слоев 19 и 20 и на следующих микроучастках 15 и 16 (как описано выше) до полного наращивания заданного микрорельефа. При подключении очередных микроучастков происходит наращивание рельефа на ранее подключенных микроучастках.

Если необходимо нарастить рельеф с несколькими выступающими возвышенностями, то необходимо последовательно подключать к наращиванию микроучастки, соответствующие этим возвышенностям, не дол идаясь, когда микроучастки замкнутся за счет бокового разрастания. Такое подключение к наращиванию микроучастков, соответствующих выступающим возвышенностям, можно осуществлять путем подведения к ним токоведущих дорожек с разрывами. Величина разрыва должна при этом быть такой, чтобы за время заращивания разрыва на мнкроучастке с возвышенностью наибольшей высоты был нарощен слой толщины, на которую должна превышать вершина этой возвышенности вершину второй по высоте возвышенности и т. д.

Для повышения точности выращивания рельефа наперед заданной высоты и пространственной формы можно применить воздействие на ионы в электролите магнитного ноля. Для этого формируют ионный луч, включая магнитное поле, направляют вектор напряженности магнитного поля вдоль электролитических силовых линий в электролите, величину магнитного поля выбирают в зависимости от размеров нарс.ии1ваемых участков. В области микроучастков, в которой необходимо сгладить неровности наращиваемого рельефа, сканируют ионным лучом, периодически изменяя направление вектора и величину напряженности магнитного поля.

Данный способ позволяет изготовить рельеф заданной сложной пространственной формы с помощью электролитического осаждения, существенно повысить точность изготовления рельефа и практически с наперед заданной точностью изготовить рельеф сложной пространственной формы.

Формула изобретения

1. Способ селект; зиого электролитического осаждения металла преимущественно при изготовлении рельефа заданной конфигурации интегральных схем, включающий металлизацию диэлектрической подложки, формирование в слое металлизации рельефа в виде отдельных микроучастков, например, методом фотолитографии, с последующим осаждением металла на микроучастках, о т л и ч а ю щ и йс я тем, что, с целью повышения точности получения рельефа сложной пространственной формы в едином цикле Осаждения, носле формирования в слое металлизации рельефа в виде отдельных микроучастков, подключают источник тока к микроучастку в зоне наибольшей высоты получаемого рельефа, опускают подложку в электролит, осаждают на выбранном микроучастке слой металла толщиной, равной разности высот рельефа на данном микролчастке и на соседнем микроучастке и обеспечивающей замыкание соседним микроучастком, после чего проводят одновременное осан-сдение металла на замкнутых микроучастках до заданной толщины, обеспечивающей последовательное замыкание осажденного металла с соответствующим соседним микроучастком, до полного получения рельефа заданной конфигурации.

2. Способ по п. 1, о т л и ч а ю щ и и с я тем, что при осаждении металла на электролит накладывают ультразвуковое и магнитное поля.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВЫХ ПРИБОРОВ | 1993 |

|

RU2061278C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИНТЕГРАЛЬНОГО ПРИБОРА СВЧ | 1987 |

|

RU2076396C1 |

| Способ получения матрицы для изготовления линзовых растров | 1989 |

|

SU1675836A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНТАКТОВ ФОТОПРЕОБРАЗОВАТЕЛЯ | 2007 |

|

RU2357326C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОПЛЕНОЧНОЙ МИКРОСХЕМЫ | 1991 |

|

RU2040131C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОПЛЕНОЧНЫХ МНОГОУРОВНЕВЫХ ПЛАТ ДЛЯ МНОГОКРИСТАЛЬНЫХ МОДУЛЕЙ, ГИБРИДНЫХ ИНТЕГРАЛЬНЫХ СХЕМ И МИКРОСБОРОК | 2011 |

|

RU2459314C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ РАДИОЭЛЕКТРОННЫХ КОМПОНЕНТОВ | 2023 |

|

RU2826900C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБРИДНЫХ ИНТЕГРАЛЬНЫХ СХЕМ И ПЕЧАТНЫХ ПЛАТ НА ПОЛИМЕРНОЙ ПОДЛОЖКЕ | 1998 |

|

RU2138140C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ ТОНКОСТЕННЫХ ИЗДЕЛИЙ С ОТВЕРСТИЯМИ | 2009 |

|

RU2406789C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОСКОВОЙ ПЛАТЫ НА ДИЭЛЕКТРИЧЕСКОЙ ПОДЛОЖКЕ | 2006 |

|

RU2338341C2 |

Авторы

Даты

1976-05-30—Публикация

1974-07-19—Подача