1

Изобретблиз относится к области металловедения, в частности к исследованиям изменения склонности металлов и сплавов к хрупкому разрушению в процессе упрочнелия термической или термомеханической обработкой.

Показателем склонности к xpynKO iy разрушению служит вязкость разрушения , позволяющая оцзнить размер до пустимого ;:гфекта в материале или обоснованно вы бирать рабочие напряжения при известном размере дефекта (трешины) в стрлктуре.

Известен способ исследования изменения вязкости разрун1ения но значениям на серии образцов, прошедших упрочнение термической или термической в сочетании с пластической деформацией обработкой, причем на каждом образце делают надрез, выращивают ис.ходную трещину н нроводят испытание на статическое нагружение.

Ооновным недостатком сушествуюн;его метода оценки влияния режимов тер.мической обработки на вязкость разрушения является значительный разброс получаемых данных, трудоемкость поиска оптимального режима и большой расход материала. Получаемые результаты являются относительными.

Целью изобретения является устранение вышеуказанных недостатков за счет получения данных на одном образце.

Псставлергаая цель достигается тем, что испытуемый образец многократно нагружают до момента срыва трещины с места, затем лпрочняют ло заданному , снова нарашивают трещину и подвергают статическому нагружению.

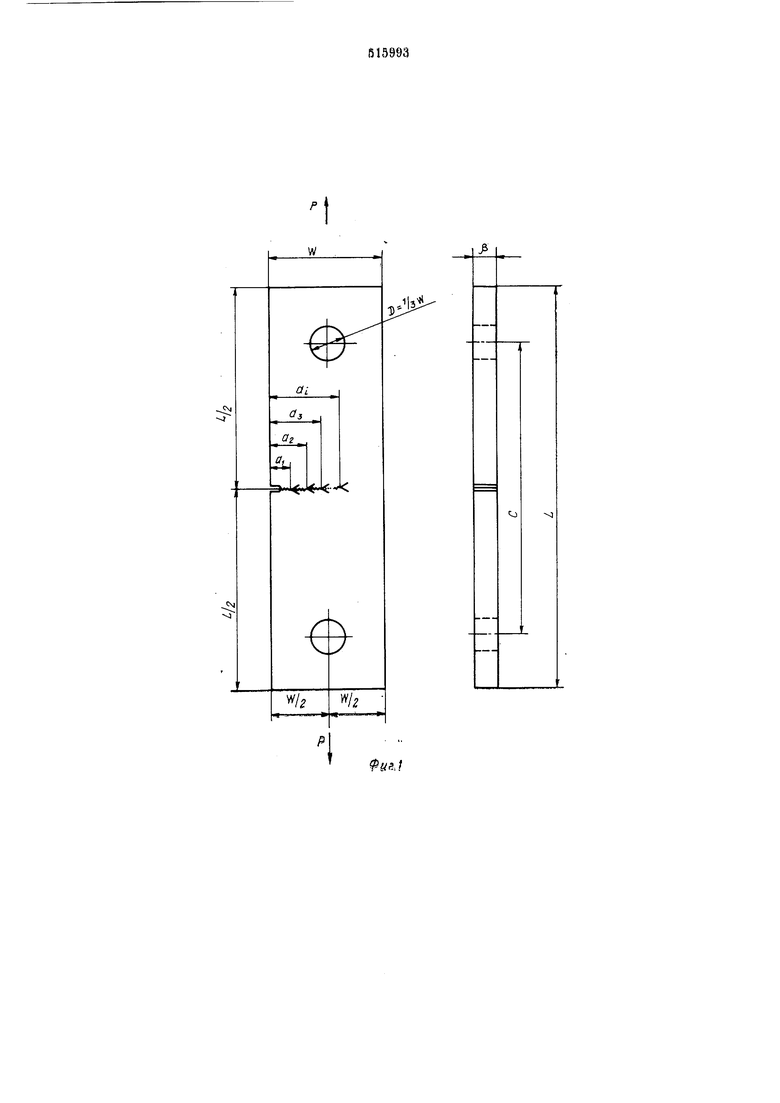

На фиг. 1 представлен один из видов образцов, пр1:меняемых з практике для определения /Cic; ца фиг. 2 - результаты испытаний.

Образец, в виде пластины, предварительно обработанный но заданному режиму, надрезают с одной стороны. От надреза выращивают исходную трещину длиной Oi. Подготовленный образец подвергают испытаниям на статическое нагружение (растяжение или изгиб) до момента срыва трещины с места, затем образец разгружают, снимают с машины и термообрабатывают по новому режиму. После этого трещицу наращивают до длины аз, 1 затем образец снова испытывают, соблюдая норядок первого испытания.

Ниже 1нриведены примеры осуществления способа для сплавов Д16 и ВАД23.

Пластины из силава Д16 после закалки подвергались естественному старению в общей сложности в течение 72 час. а из сплава ВАД23--искусственному старению при170°С 12 час. Через определенные промежутки один и тот же образец каждого сплава был подвергнут 4-кратному испытанию.

Порядок лшогократного использования одного и того же образца сплава Д16 следующий.

Сначала образец указанной формы после закалки старился лри комнатной температуре в течение заданного времени, после чего от надреза выращивалась усталостная трещина длиною «1 (фиг. 1).

Подготовленный таким о бразом образец использовался на статическое растяжение, но до ПОЛНОГО разрушения не доводился, а носле первого срыва трещины (знание нагрузки при первом срыве трещины уже достаточно для определения Kic) образец разгружался и снимался с ис-пыта, (фиг. 2, точка 1). Зате.м образец выдерживался (старился) цри комнатной температуре дополнительпо заданное время, и потом наращивалась трещииа до длины «2С исходной длиной трещины образец подвергали вторичному нагружению до срыва повой трещины (определяли второе значение на том же образце - фиг. 2, точка 2) и т. д. Прирост трещины нри повторном ее пара должен превышать зону искажения, полученную при первом статическом нагружении.

Порядок многократного использования одлого и того же образца сплава ВАД23 следующий.

Порядок мпогократного ислользования одного и того же образца при исследовании влияния вр-емени выдержки материала из сплава в процессе искусственного старения сохраняется тот же.

Проверялся режим тер,мической обработки деформированных полуфабрикатов сплава ВАД23 (170°С, выдержки 4, 6, 9 и 12 час). Полученные результаты по изменению вязкости разрушения (/Cic) в процессе естественного (Д16) и искусственного (ВАД23) старения представлены на фиг. 2.

Поверхность излома образцов, полученная в результате использования данного способа.

позволяет с помощью инструментального микроскола вполне определенно и достаточно точно установить все размеры соответствующих длин трещин. Эти же размеры можно определить по фотографиям изломов (фиг. 2).

При необходимости выявления зависимо1сти Kic от температуры старения при постоянной выдержке один образец после каждого определения перезакаливается и старится то же время при другой темнературе и затем снова определяется KicПреимуществами предлагаемого способа являются: влияние фактора, например температуры или времени старения, на /Cic выявляется в чистом виде; материальные затраты на исследования сокращаются; ошибки экспери.:енга существенно снижаются.

Формула изобретения

1.Способ исследования изменения вязкости разрушения в процессе уцрочнения, включаюнигй получение ашдреза на образце, выращивание исходной трещины и статическое нагружение, отличающийся тем, что, с целью получения данных из.менения вязкости разрушения на одном образце, испытуемый образец нагружают до момента срыва трещины с места, после чего нодвергают упрочHeiMMio по задапному режиму, снова наращивают трещину и подвергают статическому нагружению.

2.Способ по н. 1, отличающийся тем, что конытуемый образец многократно нагружают до момента срыва трещины с места, после чего подвергают упрочнению но заданному режиму, снова наращивают трещину и подвергают статическо му нагружению.

3.Способ по пп. 1 и 2, отличающийся тем, что образец подвергают упрочнению термической обработкой.

4.Способ по п. 1 и 2, отличающийся тем, что образец подвергают унрочнению термической обработкой в сочетании с пластической деформацией.

W

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения вязкости разрушения материала в условиях плоской деформации | 1976 |

|

SU575544A1 |

| Способ определения критических параметров трещиностойкости конструкционных материалов | 1990 |

|

SU1753336A1 |

| Способ механико-термической обработки конструкционных сплавов | 1990 |

|

SU1786132A1 |

| Способ определения параметров раз-РушЕНия МАТЕРиАлОВ | 1976 |

|

SU798534A1 |

| Способ определения вязкости разрушения материала | 1979 |

|

SU920442A1 |

| СПЛАВЫ СЕРИИ 2000 С ПОВЫШЕННЫМИ ХАРАКТЕРИСТИКАМИ СТОЙКОСТИ К ПОВРЕЖДЕНИЯМ ДЛЯ АЭРОКОСМИЧЕСКОГО ПРИМЕНЕНИЯ | 2006 |

|

RU2418877C2 |

| Способ испытания материала на трещиностойкость | 1988 |

|

SU1562749A1 |

| Способ оценки склонности материалов к хрупкому разрушению | 1976 |

|

SU729485A1 |

| Образец для испытания на трещиностойкость | 1990 |

|

SU1747993A1 |

| Способ исследования циклической прочности ферромагнитных материалов | 1983 |

|

SU1133496A1 |

c/..

1г

г

114 I ...1 fc

J4

80

5

72

Время WC

/

Авторы

Даты

1976-05-30—Публикация

1972-01-06—Подача