Генераторы для газификации низкокалорийного угля во взвешенном состоянии (генераторы типа Винклер и ГИЛ) обладают тем существенным недостатком, что, объединяя в одном рабочем аппарате несколько разнородных процессов (собственно газификацию во взвешенном слое, конверсию метана и его гомологов, дополнительную газификацию унесенного газом непрореагировавшего углерода), вызывают чрезвычайные усложнения конструкции и удорожание строительства.

В соответствии с технологическим заданием генераторы указанного типа строятся весьма высокими (20-24 м} и имеют в верхней своей части сильно расширенный объем, в котором завершаются процессы конверсии метана и дополнительной газификации унесенного углерода.

Получается чрезвычайно громоздкая надстройка куполообразного типа с диаметром сечения, в два раза превосходящим диаметр нижней части шахты собственно газификации.

Для придания устойчивости такого рода сооружениям необходимы специальные конструктивные мероприятия, требующие большого расхода металла и вызывающие весьма значительное удорожание. Однако, нет необходимости сосредоточить все перечисленные последовательные процессы в одном рабочем аппарате. Это не вызывается ни соображениями технической целесообразности, ни своеобразными требованиями данного технологического процесса.

Можно, не нарушая эффективности отдельных фаз данного процесса, провести весь процесс последовательно в двух отдельных аппаратах:

а)в шахте для газификации „собственно в генераторе и

б)в специальном конверторе, выполняющем функцию верхней расширенной части генератора Винклера и составляющем неразрывное целое с „собственно генератором.

Можно итти дальше и объединить работу двух или нескольких генераторов с одним конвертором и получить образом значительное упрощение генераторной установки без ущерба для технологической эффективности.

При этом высота отдельных аппаратов получается не больше высоты обычных генераторов (5-8 м).

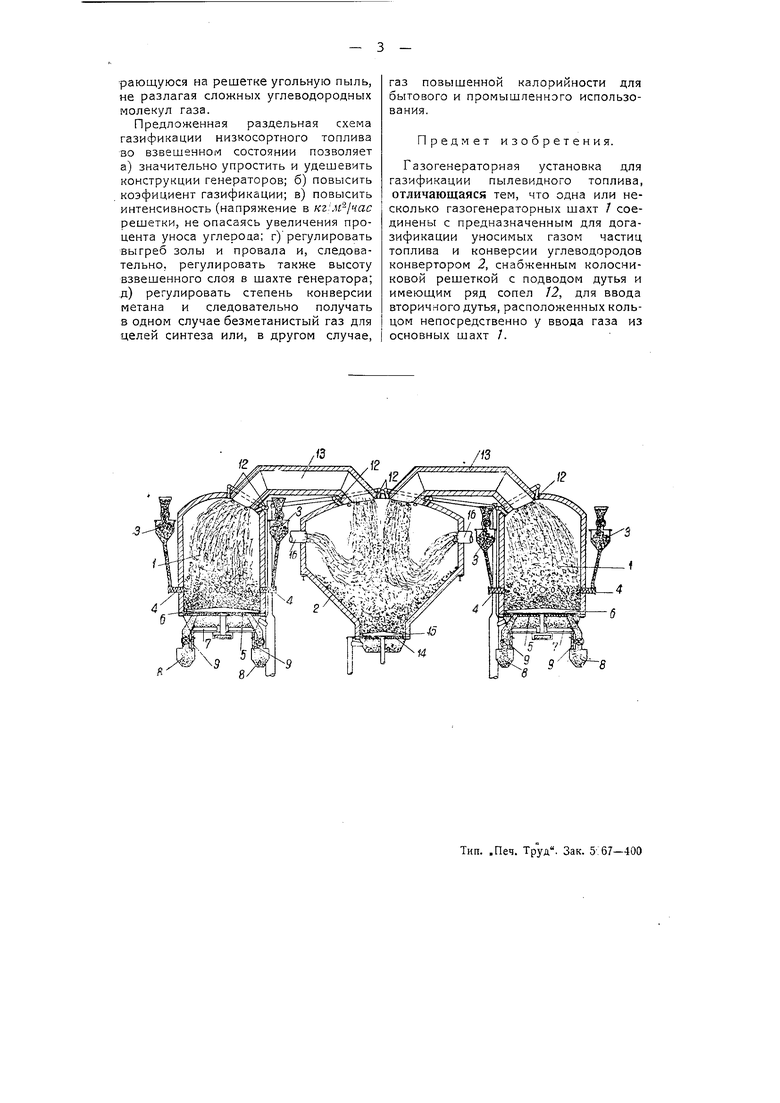

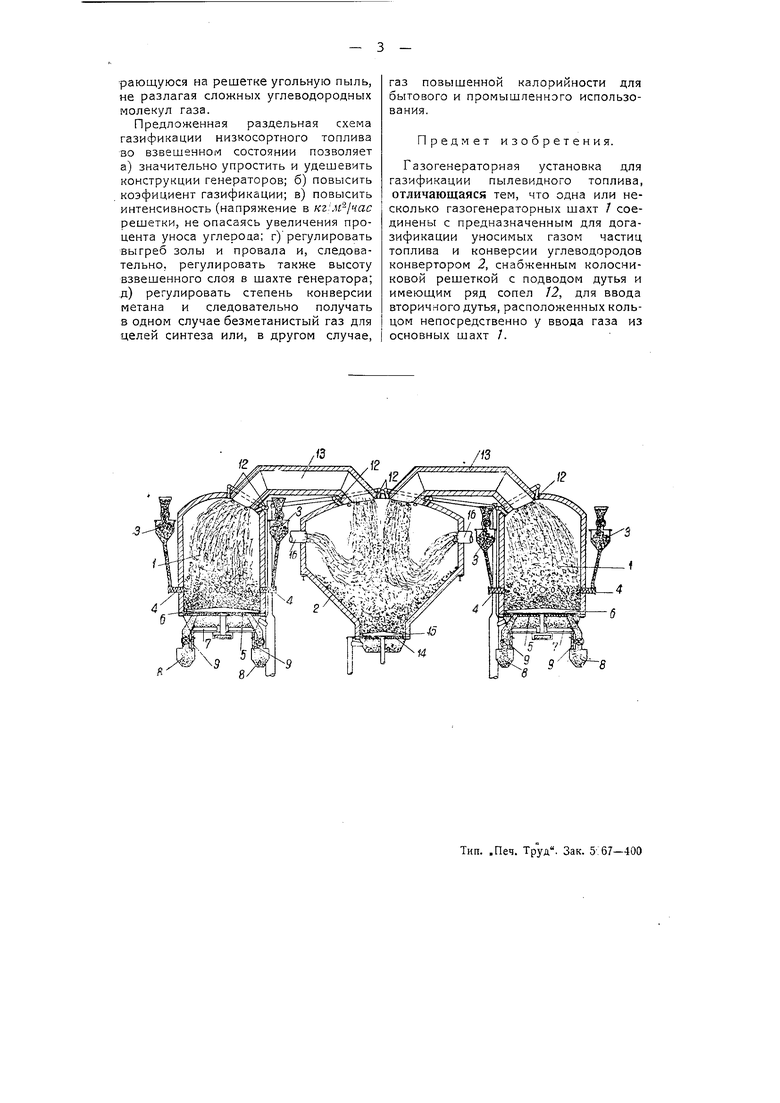

Схема рабочего процесса комбинированной газогенераторной установки,.

схематически представленная на прилагаемом чертеже, следующая: подсушенное и мелко дробленое топливо, как обычно, подается из бункера 3 шнеками 4 непосредственно во взвешенный слой „собственно генератора, снабженного решеткой 5 специальной конструкции, врашающейся лопастью 6 и приспособлениями , 8, 9 для спуска и сбора золы и провала.

Зола сгребается лопастью 6, проваливается непосредственно с решетки 5 через специальные карманы, расположенные по периферии ее, и выводится в отдельный зольный бункер 8., снабженный звездочкой.

Регулируя скорость вращения звездочки, можно поддерживать слой золы (зольную подушку) в генераторе на определенной высоте и установить также определенную высоту взвешенного слоя.

Диаметр генератора при целесообразном устройстве распределения дутья под решетку может иметь величину 4-5 м.

Получающийся газ вместе с твердыми частицами непрореагировавшего угля отводится через шахту 7, газоход 13 в конвертор 2. При выходе из шахты газификации и при входе в конвертор газовый поток перехватывается рядом фурм 12 для вторичного дутья. Подавая вторичное дутье в точки, где газовый поток подвергается максимальному сужению, получается возможность более глубокого проникновения дутья в толщу газа и, следовательно, более полной обработки массы газа. Такая подача вторичного дутья целесообразнее, чем подача по периферии шахты газификации и расширенного верхнего реакционного объема, где обработке подвергается лишь периферийный слой газового потока и где с увеличением диаметра шахты ухудшаются условия воздействия дополнительного дутья.

Как указано выше, из газопровода 13 газовый поток, обладающий значительной линейной скоростью, устремляется в конвертор 2. Конструкция последнего не стеснена тяжелыми условиями как у системы Винклера и ГИЯ и может получить требуемые по условиям процесса габариты.

При входе в конвертор газовый поток сразу теряет свою линейную скорость, твердые же и взвешенные частицы угля и золы, обладающие сравнительно большей удельной массой, и, следовательно, большим количеством движения, продолжают по инерции двигаться поступательно, не меняя своей скорости, выпадают из газового потока и собираются на решетке 14 конвертора, где могут быть прогазифицированы посредством дополнительного дутья, подаваемого под решетку.

Газ из конвертора отводится по трубам 16.

Для равномерного распределения угольной мелочи по решетке и выгреба золы и провала низ конвертора снабжен лопастью 15 и приспособлениями для выгребания и сбора золы и провала, как и собственно генератор (на чертеже не указаны).

Дозируя соответствующим образом дутье, можно не только прогазифицировать накопляющуюся на решетке конвертора раскаленную угольную мелочь, но и воздействовать на всю массу газа в конверторе (по всему зеркалу решетки).

Возможность в отдельном конверторе более полно уловить и прогазифицировать увлеченные газовым потоком из генератора твердые взвешенные частицы топлива, помимо того, что повышает коэфициент газификации генераторной установки, позволяет еще более сильно интенсифицировать основной процесс газиификации в генераторе (увеличить напряжение на 1 Ai сечения), так как при данной схеме значительно уменьшается опасность увеличения процента уноса.

Описанная система дает еще возможность получать газ большей калорийности с повышенным содержанием метана, поскольку имеются приспособления для отдельной газификации увлеченной газами угольной пыли на решетке конвертора, не затрагивая основной массы газа.

Так, включая работу фурм для вторичного Дутья и подавая вторичное дутье в строго дозированном виде исключительно под решетку конвертора, можно превратить в газ собирающуюся на решетке угольную пыль, не разлагая сложных углеводородных молекул газа.

Предложенная раздельная схема газификации низкосортного топлива во взвешенном состоянии позволяет а) значительно упростить и удешевить конструкции генераторов; б) повысить коэфициент газификации; в) повысить интенсивность (напряжение в решетки, не опасаясь увеличения процента уноса углерода; г)регулировать выгреб золы и провала и, следовательно, регулировать также высоту взвешенного слоя в шахте генератора; д) регулировать степень конверсии метана и следовательно получать S одном случае безметанистый газ дпя целей синтеза или, в другом случае,

газ повышенной калорийности для бытового и промышленного использования.

редмет изооретения.

Газогенераторная установка для газификации пылевидного топлива, отличающаяся тем, что одна или несколько газогенераторных шахт 7 соединены с предназначенным для догазификации уносимых газом частиц топлива и конверсии углеводородов конвертором 2, снабженным колосниковой решеткой с подводом дутья и имеющим ряд сопел /2, для ввода вторичного дутья, расположенных кольцом непосредственно у ввода газа из основных шахт /.

Авторы

Даты

1937-01-01—Публикация

1936-07-26—Подача