Предлагаемое непрерывно действующее устройство для термической обработки угля и других битуминозных видов топлива имеет целью дать возможность в промышленном масштабе вести термическую эксплоатацию данного вида топлива с максимальным выходом продуктов в твердой, жидкой и газовой фазах, в соответствии с индивидуальными особенностями того или другого вида горючего.

Для получения требуемого эффекта работы печи, конструкции печей приданы такие формы, которые исключают наличие больших соприкасающихся с воздухом поверхностей и дают возможность блокировать отдельные агрегаты печей в батареи. Обогрев печи ведется таким образом, что дымовые газы омывают поверхность стен камер, через которые происходит передача тепла коксующемуся слою угля не односторонне снаружи, как обычно в печах для термической обработки бурого угля, а двухсторонне, - по аналогии с методами обогрева коксовых печей для каменного угля. Унос тепла уходящими дымовыми газами, служащими для обогрева печи, снижается путем регенерирования его в специально сконструированных для этой цели регенераторах.

Конструкция печей приспособлена к ведению процесса в таком направлении, которое обеспечило бы получение максимального выхода продуктов в газовой фазе, притом обогащенной составными частями, необходимыми для синтеза, путем использования каталитической способности кокса и полукокса из некоторых сортов углей, с целью расщепления и крэкирования тяжелых углеводородов и смолообразных продуктов, содержащихся в газе. Кроме того, является возможным непрерывной газификацией превращать в водяной газ получающийся в нижней части печи твердый продукт, представляющий собою, вследствие своих специфических физических свойств (легкой воспламеняемости, повышенной зольности) сомнительную ценность для использования в топках как в кускообразном виде, так и в пылевидном состоянии. Создается возможность получать перманентно водяной газ в самой печи, путем взаимодействия кокса с водяным паром. Высокая реактивная способность кокса некоторых видов углей обеспечивает эту возможность при более пониженных температурах, чем при работе с каменным углем, а именно, при 800-850°. Ведение процесса при этой температуре дает еще больший плюс, так как предохраняет от обжига «замертво» золу угля. В виду этого зола легко может быть обработана обычными заводскими методами на окись алюминия вследствие высокого содержания последней в золе (до 45-55%), не уступающего среднему проценту Al2O3 в бокситах, и может явиться мощным источником сырья для алюминиевой промышленности.

Используя упомянутую каталитическую способность кокса или полукокса на месте в самой печи, можно добиться расщепления (крэкинга) выделяющихся паров смолы и тяжелых углеводородов и превращения их в перманентные газы, а также конверсии метана и его гомологов в присутствии выделяющихся одновременно с ними в первоначальной стадии процесса в верхней части печи водяных паров и углекислоты или же в присутствии водяных паров, вводимых извне в насыщенном или перегретом виде в соответствующую зону печи. Особенной эффективности можно ожидать в случае контактирования выделяющихся in statu nascendi продуктов с водяным паром в присутствии каталитической среды, - кокса или полукокса.

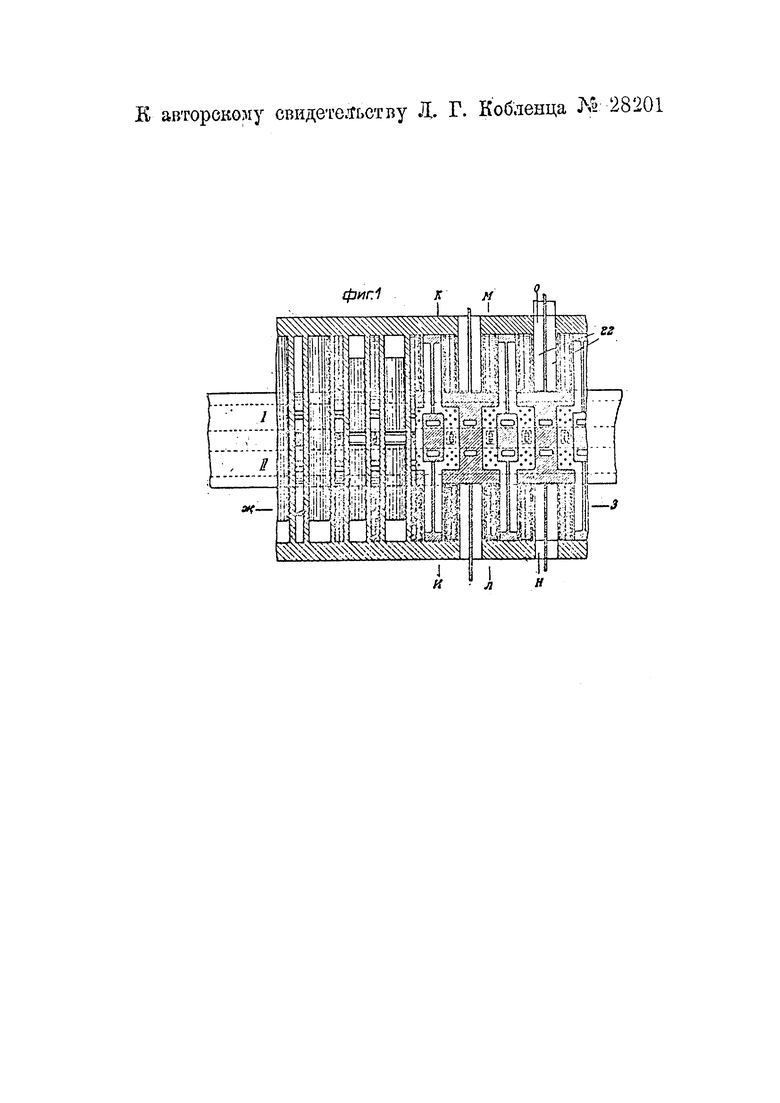

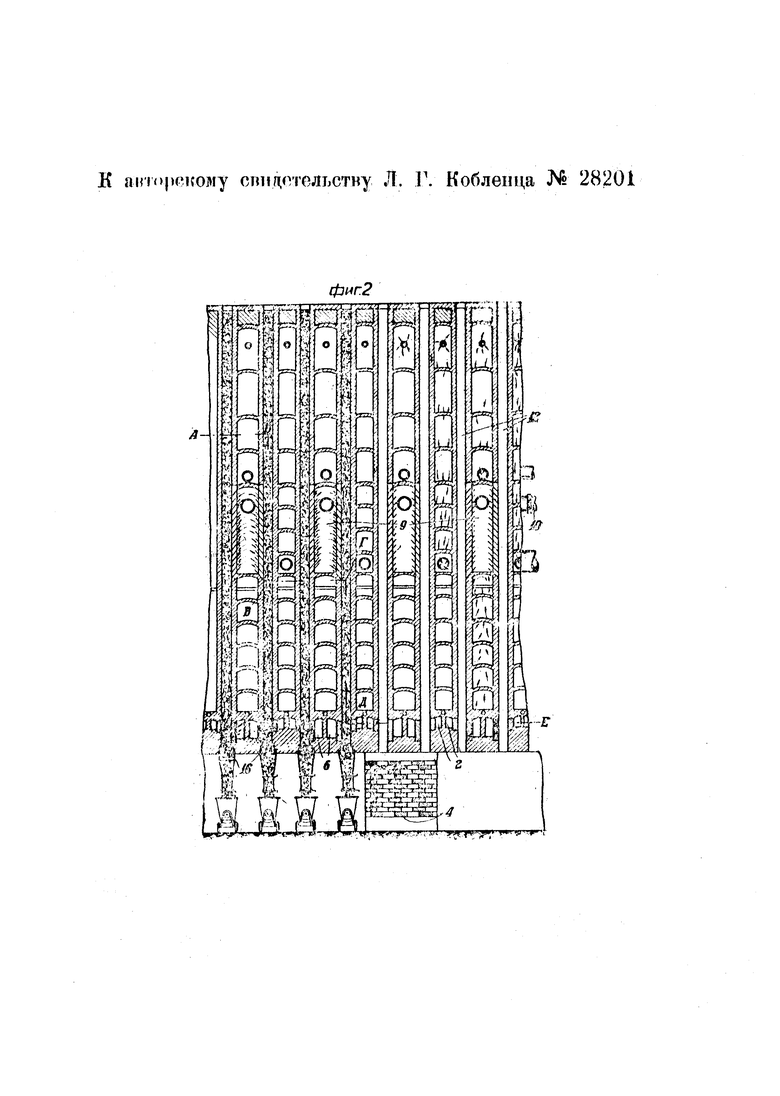

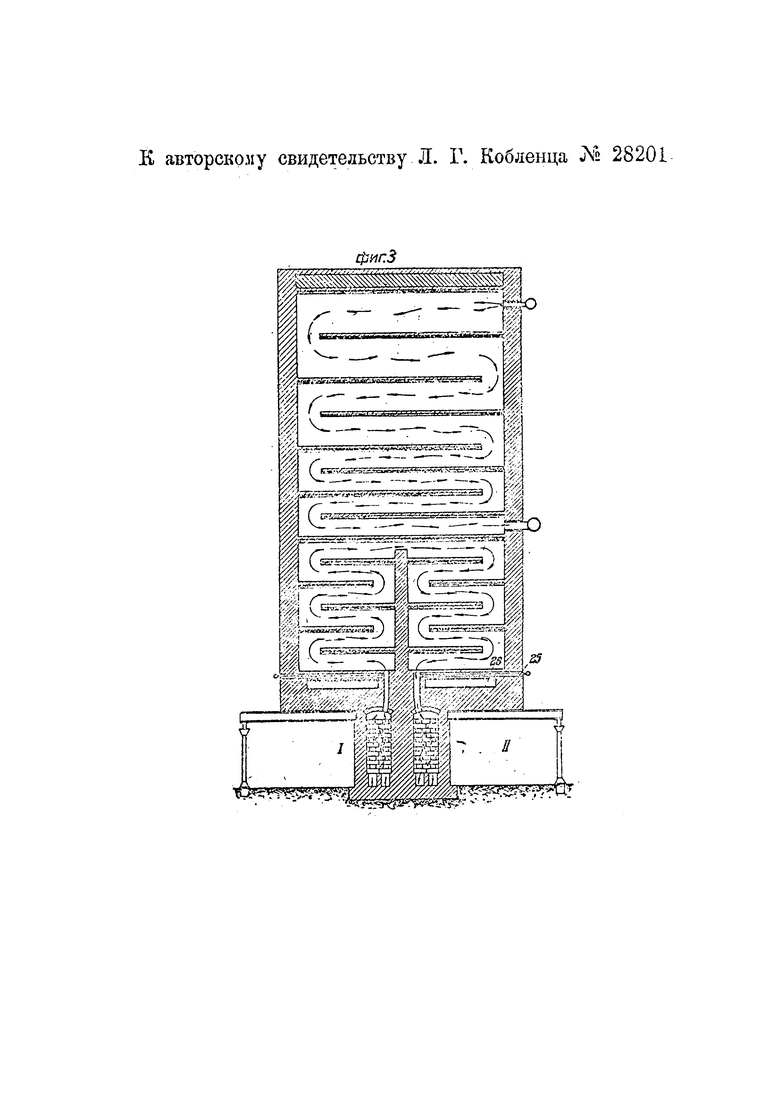

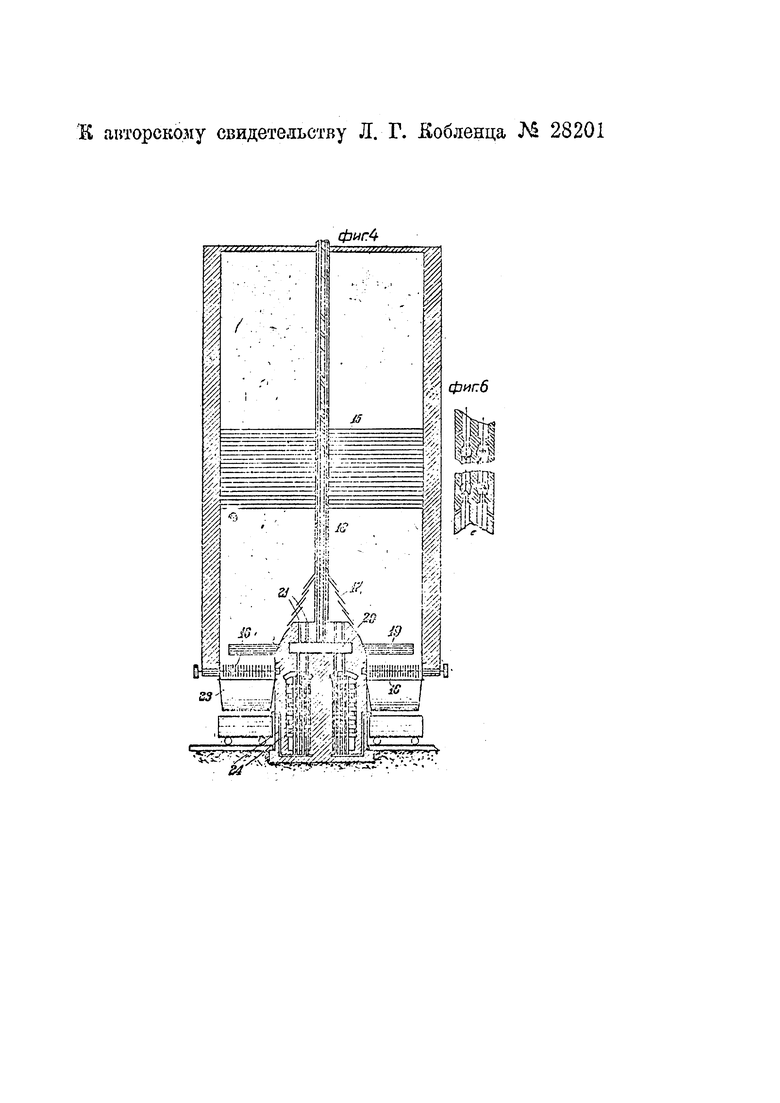

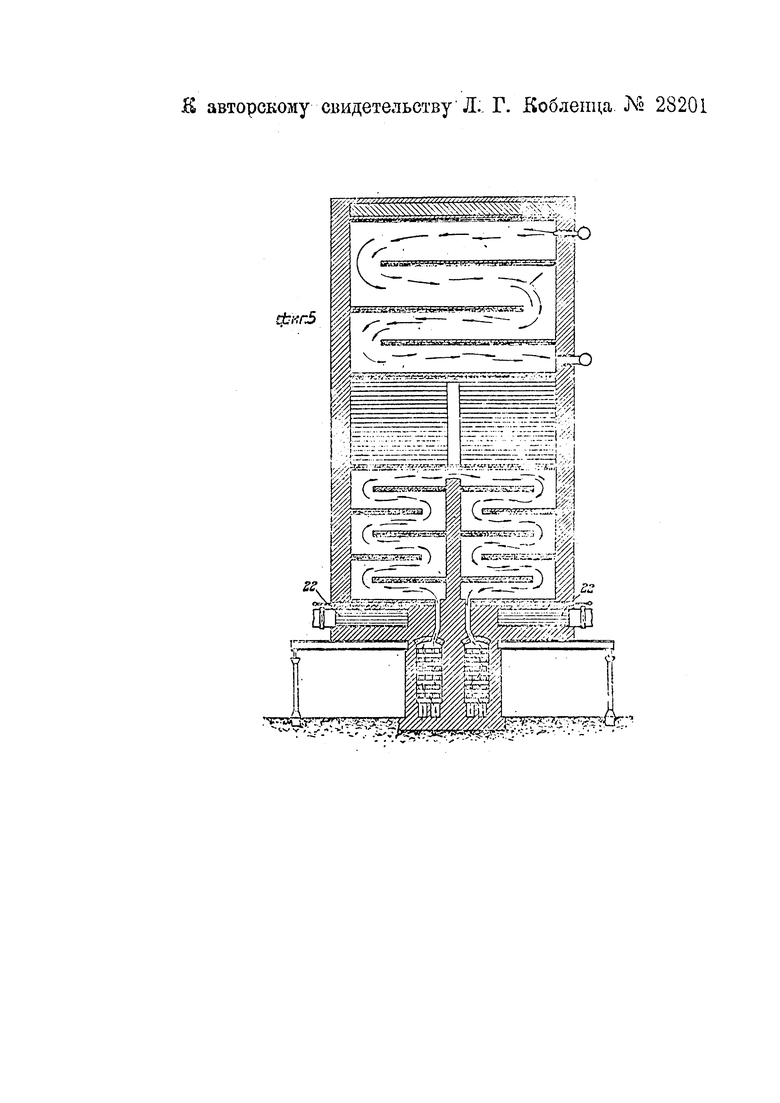

На чертеже фиг. 1 изображает горизонтальный разрез по линии АБВГДЕ на фиг. 2; фиг. 2 - вертикальный разрез по линии ЖЗ на фиг. 1; фиг. 3 - то же по линии ИК на фиг. 1; фиг. 4 - то же по линии ЛМ на фиг. 1; фиг. 5 - то же по линии НО на фиг. 1; фиг. 6 - деталь распределителя пара.

Форма печи (фиг. 1) - прямоугольная, чем предполагается обеспечивать компактность конструкции - объединение ряда печей в батареи и сведение к минимуму лучеиспускающей поверхности. Каждая печь состоит из комбинации двух параллельно расположенных камер, работа которых тесно связана друг с другом и координируется, в зависимости от желательного направления процесса термической обработки угля. Таким образом представляется возможным вести процесс так, что выделяющиеся из одной камеры (швель-камеры) газообразные продукты и пары смолы направляются через соседнюю (крэкинг-камеру), в которой находится нагретый до соответствующей оптимальной температуры кокс или полукокс, используемые как катализаторы для проведения тех или других пирогенетических процессов.

Каждая рабочая камера обогревается извне с двух сторон дымовыми газами, получающимися в итоге сжигания подводимого в печь воздушно-генераторного газа. Газ подводится в две различные точки по высоте печи, так что имеется возможность регулировать раздельный обогрев верхней и нижней части печи. Рабочие камеры и камеры для обогрева чередуются между собою. Ход дымовых газов - горизонтальный, зигзагообразный. В случае, когда по условиям процесса в нижней части печи понадобится более высокий нагрев, чем может дать генераторный газ при обычном сжигании, можно прибегнуть к подогреву воздуха, требуемого для сжигания газа, проводя последний через камеру регенератора.

В нижней части печи сжигание генераторного газа происходит на уровне первого дымового канала. Нечетный нагревательный простенок камер в нижней части снабжен каналами 2 (фиг. 2) для питания перегретым паром нижних зон камер.

Четный и нагревательный простенок камеры печи в нижней части снабжен каналами 6 для отвода крэкированных и конвертированных продуктов дестилляции. Четный нагревательный простенок двух соседних камер снабжен сборной камерой 9 с боковыми поверхностями в виде жалюзиобразной решетки, с целью отвода продуктов дестилляции из камер печей или их перепуска из камеры швелевания в крэкинг-камеру. Каждая камера разделена на две продольные части поперечной перегородкой 18 (фиг. 4), снабженной расположенными по ее высоте каналами с ответвлениями для непосредственного питания перегретым паром различных зон печи.

Образующиеся продукты горения поднимаются зигзагообразно через шесть горизонтальных дымоходов, омывая сперва одну продольную половину печи, затем также опускаются по зигзагообразной линии, омывая вторую половину печи. В боров дымовой трубы они попадают, отдавая свое тепло насадке 4 регенератора. Регенераторы I и II (фиг. 1) представляют собою две идущих рядом под батареей печи камеры (канала), расположенные симметрично к средней поперечной оси батареи и под прямым углом к продольной оси каждой отдельной рабочей камеры. Работа регенераторов и подогрев в них свежего воздуха чередуется как в аналогичных устройствах в регенеративных печах. С каждой стороны регенераторов имеется свободное пространство для установки под печью разгрузочных механизмов и откаточных приспособлений для получаемого кокса, полукокса или золы.

Каждая рабочая камера печи разделена поперечной шамотовой перегородкой на две продольные части.

Подвозимый в специальных вагонетках уголь всыпается одновременно во всех четырех долях объединенной камеры. Вследствие наличия в нижней части каждой доли рабочей камеры вращающейся решетки 16 (фиг. 4) типа "Ву-даль-Дакгейм", снабженной приспособлением для урегулирования скорости вращения ее, имеется возможность контролировать скорость движения шихты угля в рабочих камерах и регулировать ход тех или других вариантов процесса пирогенизации угля.

Загруженный в печь уголь с установленной для каждого конкретного случая оптимальной скоростью спускается вниз, проходя последовательно различные температурные зоны печи. В верхней части ее он подвергается сушке и затем, аккумулировав достаточное количество тепла, дает эффект смоловыделения. Своеобразность последнего процесса в достаточной степени изучена и конструктивной задачей предлагаемого устройства было обеспечить возможность выделения смолы или путем быстрого удаления ее из обогреваемых зон печи и получения ее в нерасщепленном виде, или же обеспечить использование для обогащения получающегося газа.

Для этой цели, на отрезке зоны смоловыделения, по высоте печи с каждой стороны рабочей камеры имеется жалюзиобразная решетка 15 (фиг. 4), через которую отводятся из печи газообразные смолосодержащие продукты. Последние непосредственно попадают в сборную камеру 9 (фиг. 2), лежащую между двумя соседними швель-камерами 12 (фиг. 2). Продолжением этой сборной камеры является газоотводящая труба 10, снабженная особым затвором и гидравликой. Из зоны смоловыделения уголь попадает в нижнюю часть рабочей камеры, занимающую высоту шести дымовых ходов. При прохождении последней происходит окончательное выделение смолообразных продуктов из частиц угля, прошедших вышележащую зону без достаточного прогрева, необходимого для смолообразования, и завершаются процессы термической обработки угля. Смотря по температурам, устанавливаемым в этой части печи, получается в виде конечного продукта полукокс или кокс.

В нижней своей части каждая отдельная продольная доля рабочей камеры суживается так, что нижний открытый конец, через который происходит выгрузка продуктов, имеет длину, соответствующую удобному ходу работы. Сужение нижней части каждой доли происходит постепенно на высоте трех нижних дымовых ходов, так что эта часть печи оконтуровывается тремя вертикальными стенками камеры, остающимися без изменения, и наклонной стенкой поперечной перегородки, разделяющей рабочую камеру на две продольные доли. Эта наклонная стенка составлена из отдельных плиточек 17 из огнеупорного материала, образующих зазоры, через которые подводится пар к нижней чести печи. Подводка пара в печь производится целой системой каналов, обеспечивающих снабжение паром различных зон рабочей камеры, - как нижних, так и верхних. Имеется возможность вводить в процесс также пар в перегретом виде, используя теплоту уходящих дымовых газов. Для этой цели в регенераторах, расположенных под батареей печей, устроена система из рекуперативных трубок, через которые проходит подаваемый насыщенный пар. Перегреваясь в них, пар попадает в сборный распределительный канал 20 (фиг. 4), расположенный в нижней части рабочих камер непосредственно над регенераторами I и II (фиг. 3). Из этого распределительного канала перегретый пар идет в каналы 19, расположенные под дымовыми каналами и разделенные продольной перегородкой на доли. Назначение этих каналов - снабжать перегретым паром самую нижнюю часть рабочей камеры. Кроме того пар идет в камеру 21, образованную наклонно расположенными плитками 17 и стенкой поперечной перегородки 18 рабочей камеры. Через описанные выше зазоры пар попадает в зону, лежащую на высоте первых трех дымоходов.

Пар проходит также в особые каналы, проложенные по всей высоте камеры в поперечной перегородке 18, разделяющей рабочую камеру на две продольные части. Посредством устроенных в этих каналах приспособлений для распределения поступающего в них пара (фиг. 6) имеется возможность направлять перегретый пар в различные зоны печи, а также в сборную камеру для смолы.

Под дымовыми каналами, находящимися под сборной камерой для смолы, расположены разделенные также продольной перегородкой каналы 12 (фиг. 1, 2 и 5), предназначенные для вывода конвертированного газа.

Для получения, при помощи предлагаемого устройства, полукокса низкотемпературной смолы и швель-газа открывают вентиль газовыводящей из сборной камеры трубы. Швель-газ в момент выделения (in statu nascendi) выводится из печи и содержащаяся в нем смола конденсируется в соответствующих смолоотделителях или электрофильтрах. Скорость спускания угля в двух соседних камерах, составляющих единый агрегат, регулируемая нижней вращающейся решеткой 16, получается одинаковой. Обогрев нижней части печи производится в слабой степени (сжигание генераторного газа холодным воздухом) при чем все вентили для пара закрываются. Полукокс попадает в ящик 23, вмещающий вращающуюся решетку 16 и, по мере наполнения в ней, выгружается в подводимую снизу вагонетку 24 (фиг. 4).

Конструкция печи дает возможность держать нижнюю зону ее в температурном пределе, близком к 1000°, что достигается сжиганием вводимого через канал 25 (фиг. 3) генераторного газа с подогретым в регенераторах воздухом. Спускающийся уголь, пройдя стадию полукоксования, подвергается дальнейшему температурному воздействию и в конечном итоге происходит выделение смолы из угольных частиц, не успевших достаточно хорошо прогреться, а также образование высокотемпературного кокса. Выделяющаяся в этой зоне смола будет содержать продукты вторичного расщепления (нафталины, антрацены и другие соединения), содержащиеся в каменноугольной смоле. В газоотводную трубу попадает смесь паров первичной и вторичной (высокотемпературной) смолы. Получающийся газ состоит из смеси швель-газа и коксового газа и показывает более высокое содержание водорода и окиси углерода, чем обыкновенный швель-газ.

Оптимум температуры, при которой каталитическая способность кокса и полукокса получает свое максимальное выражение; лежит в пределах 800-900°. Эта же самая температура является оптимальной для конверсии выделяющихся в начальной стадии швелевания почти в одинаковых стехиометрических отношениях CH4 и CO2 по формуле CH4+CO2=2CO+2H2. Таким образом, в конечном итоге имеется обогащение газовой фазы водородом и окисью углерода за счет комплекса реакций крэкинга и конверсии, происходящих во второй крэкинг-камере.

Своеобразие хода процесса состоит в координированной работе нижних зон двух соседних камер, составляющих единый рабочий агрегат. Вентиль закрыт. Выделяющийся швель-газ, пары смолы и высокотемпературный газ швель-камеры, пройдя через сборную камеру, лежащую на высоте зоны смоловыделения, направляются равномерно распределяющимся по всей ширине крэкиг-камеры потоком сверху вниз через слой кокса, наполняющего нижнюю зону последней. При таком направлении газов, когда они, опускаясь, приходят в постепенное соприкосновение с более сильно нагретыми зонами крэкинг-камеры, избегается закупоривание пор кокса и ослабление его каталитической способности, имеющей обычно место при непосредственном контакте выделяющихся газов с сильно накаленным коксом, вследствие моментального расщепления углеводородов до элементарного углерода.

Вентили к каналам 19, подводящим пар к нижним зонам швель- и крэкинг-камеры, закрыты, один из вентилей газоотводного канала 22 также закрыт, а вентиль другого канала открыт. Скорость спускания угольной шихты в обеих камерах одинаковая. Переключая вентили, можно заставить рабочие камеры работать в обратном направлении и превратить швель-камеру в крэкинг-камеру.

Большой интерес представляют следующие реакции взаимодействия метана и его гомологов с углекислотой и водяным паром в присутствии катализаторов (Ni-окись алюминия, активированный уголь) в смысле получения газа, весьма богатого водородом и окисью углерода, как результат комплекса реакций:

1) CH4+H2O=CO+3H2;

2) CH4+2H2O=CO2+4H2;

3) CH4+CO2=2CO+2H2;

4) CO2+C=2CO

5) CO+H2O=CO2+H2.

Водяной пар в насыщенном виде подается из зоны сушки рабочей камеры. В перегретом же виде он подводится через систему каналов 26, проложенных в перегородке между двумя долями каждой отдельной рабочей камеры. Посредством особого приспособления имеется возможность регулировать подвод пара из этих каналов в ту или другую зону камеры. Попадая в зону газо- и смоловыделения, пар тесно смешивается с продуктами швелевания в момент их выделения. Смесь, проходя затем через слой соседней крэкинг-камеры, вступает во взаимодействие по вышеприведенным схемам с водяным паром. Получающийся обогащенный газ отводится через нижний канал 22 (фиг. 5).

Конструкция печи и высокая реактивная способность кокса из бурых углей дают возможность подойти к разрешению чрезвычайно важной проблемы непрерывной газификации угля на водяной газ. Известно, что в генераторах водяного газа процесс газификации, потребляющий большие количества тепла, идет за счет тепла получения воздушного генераторного газа в периоде горячего дутья. В предлагаемом устройстве имеется возможность держать спускающийся в нижнюю зону тонкий слой кокса под постоянным высоким внешним обогревом и, таким образом, компенсировать притоком извне эндотермию процесса образования водяного газа. Кроме того, можно значительно увеличить приток тепла извне в зону газификации рабочей камеры, выложив стенки ее на высоте 1-1,5 м огнеупорным материалом, карборундом, коэффициент теплопередачи которого в 10-15 раз больше шамота, употребляемого обыкновенно в коксовых печах.

С другой стороны реактивная способность кокса из некоторых сортов угля допускает ведение процесса получения водяного газа при более низких температурах, чем в случае работы с каменным углем. Так, уже при температуре в 700-800° идет процесс получения водяного газа, при чем по наиболее выгодной схеме C+2H2O=CO2+2H2, требующей сравнительно меньшей затраты тепла. Сочетание всех этих факторов, вытекающих как из конструктивных особенностей предлагаемого устройства, так и повышенной реактивной способности кокса, позволяют надеяться на успешный ход процесса непрерывного получения водяного газа из некоторых сортов углей.

Получаемый в нижней зоне непрерывным процессом водяной газ, проходя через вышележащие слои угля, играет роль шпюль-газа, вымывающего с весьма большим эффектом битуминозные продукты угля и, таким образом, из камеры получается газ типа двойного газа.

Поскольку известно, что использование полукокса и кокса наталкивается на затруднения, связанные с их хранением, размолом на пылевидное топливо и транспортом, вследствие сильной склонности их к самовозгоранию, единственным методом, дающим возможность не только исключить последний момент, но и использовать повышенную реактивную способность их в самом процессе, является газификация на месте в самой рабочей камере. Эта газификация протекает при температурах, не обжигающих замертво минеральную часть угля, как при сжигании его в топках и, таким образом, открывается перспектива использования окиси аллюминия золы (до 50% от веса золы), в качестве сырья для аллюминиевой промышленности, пользуясь обыкновенными заводскими методами.

1. Непрерывно действующее устройство для термической переработки углей и др. горючих материалов, состоящее из ряда блокированных в батареи печей, с общим расположенным под ними продольным регенеративным устройством для утилизации тепла отходящих продуктов горения, отличающееся тем, что нагревательный простенок камеры печи с горизонтальными огневыми дымоходами снабжен приспособлениями для раздельного обогрева верхней и нижней части простенка.

2. Видоизменение устройства, согласно п. 1, отличающееся тем, что четный нагревательный простенок двух соседних камер печей, на высоте зоны швелевания, снабжен сборной камерой с боковыми поверхностями, выполненными в виде жалюзиобразной решетки, с целью отвода продуктов дестилляции из камер печей или их перепуска из камеры швелевания в крэкинг-камеру, в зависимости от работы, для целей крэкирования и конверсии соответствующих ингредиентов дестилляции.

3. Видоизменение устройства, согласно п.п. 1-2, отличающееся тем, что каждая камера печи батареи разделена на две продольные части поперечной перегородкой, снабженной расположенными по ее высоте каналами с ответвлениями для непосредственного питания перегретым паром различных зон печи.

4. Видоизменение устройства, согласно п.п. 1-3, отличающееся тем, что наклонная стенка, образующая естественный откос, облегчающий выгрузку кокса, снабжена рядом зазоров для пропуска перегретого пара в нижнюю часть камеры печи.

5. Видоизменение устройства, согласно п.п. 1-4, отличающееся тем, что нечетный нагревательный простенок камер в нижней части снабжен каналами 2, 2 для питания перегретым паром нижних зон камер.

6. Видоизменение устройства, согласно п.п. 1-5, отличающееся тем, что четный нагревательный простенок камеры печи в нижней части снабжен каналами 6, 6 для отвода крэкированных и конвертированных продуктов дестилляции.

7. Видоизменение устройства, согласно п.п. 1-6, отличающееся тем, что регенеративное устройство, утилизирующее тепло отходящих продуктов горения, снабжено системой рекуперативных трубок для перегрева насыщенного пара, поступающего в распределительный канал 20.

8. Видоизменение устройства, согласно п.п. 1.-7, отличающееся тем, что для непрерывной выдачи кокса каждая половина печи снабжена вращающейся решеткой.

Авторы

Даты

1932-11-30—Публикация

1931-01-26—Подача