(54) ТЯГОВО-БУФЕРНОЕ УСТРОЙСТВО АВТОМАТИЧЕСКОЙ СЦЕПКИ ЖЕЛЕЗНОДОРОЖНОГО ПОДВИЖНОГО СОСТАВА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контроля технического состояния автосцепки вагона при текущем осмотре | 2018 |

|

RU2689089C1 |

| Стабилизирующее устройство кузова локомотива | 1990 |

|

SU1789394A1 |

| АВТОСЦЕПКА | 2021 |

|

RU2762592C1 |

| Жесткое сцепное устройство с универсальным прицепным хвостовиком для вагонов железнодорожного транспорта | 2017 |

|

RU2722250C2 |

| ШАРНИРНЫЙ УЗЕЛ ЖЕСТКОГО СЦЕПНОГО УСТРОЙСТВА ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТА | 2008 |

|

RU2415043C2 |

| КОМБИНИРОВАННОЕ АВТОМОБИЛЬНО-ЖЕЛЕЗНОДОРОЖНОЕ ТРАНСПОРТНОЕ СРЕДСТВО ДВОЙНОГО НАЗНАЧЕНИЯ | 2019 |

|

RU2741141C1 |

| Железнодорожное сцепное устройство | 2024 |

|

RU2831313C1 |

| АВТОСЦЕПНОЕ УСТРОЙСТВО ЖЕЛЕЗНОДОРОЖНОГО ВАГОНА | 2003 |

|

RU2247044C2 |

| Способ и устройство измерения продольных сил, прикладываемых к автосцепкам грузовых поездов | 2020 |

|

RU2742528C1 |

| АВТОСЦЕПНОЕ УСТРОЙСТВО ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2007 |

|

RU2347703C1 |

1

Изобретение относится к области железнодорожного транспорта и касается тягово-буферных устройств автоматической сцепки железнодорожного подвижного состава.

Известны тягово-буфериые устройства автоматических сценок железнодорожного подвижного состава, содержащие головку азтосцепки со сцепной штангой, контактирующей посредством тягового болта с буферным узлом, имеющим опорную поверхность.

Однако даже при малом угле поворота сцеииой штанги в режиме толкания в таких устройствах появляются значительные поперечные составляющие, отрицательно влияющие на динамику движения иодвижного состава.

Целью изобретения является получение оптимальных поперечных составляющих в режиме толкания даже при малых углах поворота сцепиой штанги и улучщение динамики движения цри следовании по прямым участкам пути, а также получение оптимальных вертикальных составляющих.

Достигается это тем, что проушина сцепной штанги, контактирующая с тяговым болтом, выполнена с плоским опорным участком, оканчивающимся скруглениями, тангенциально примыкающими к плоскому опорному

участку, а радиусы кривизны скругленни равны расстоянию от плоского опорного участка сцепной штанги до оси сцепления автосцепок, при этом длина плоской опорной поверхности буферного узла больше длины плоского опорного участка сцепной штанги и плоский опорный участок размещен перпендикулярно к продольной оси автосцепки. Кроме того, плоский опорный участок сцепной штанги выполнен со скруглениямн в вертикальной плоскости, тангенциально примыкающими к плоскому опорному участку. При этом тяговый болт размещен в проушине сцепной штанги с зазором в горизонтальном

направлении и перпендикулярно к продольной оси автосцепки.

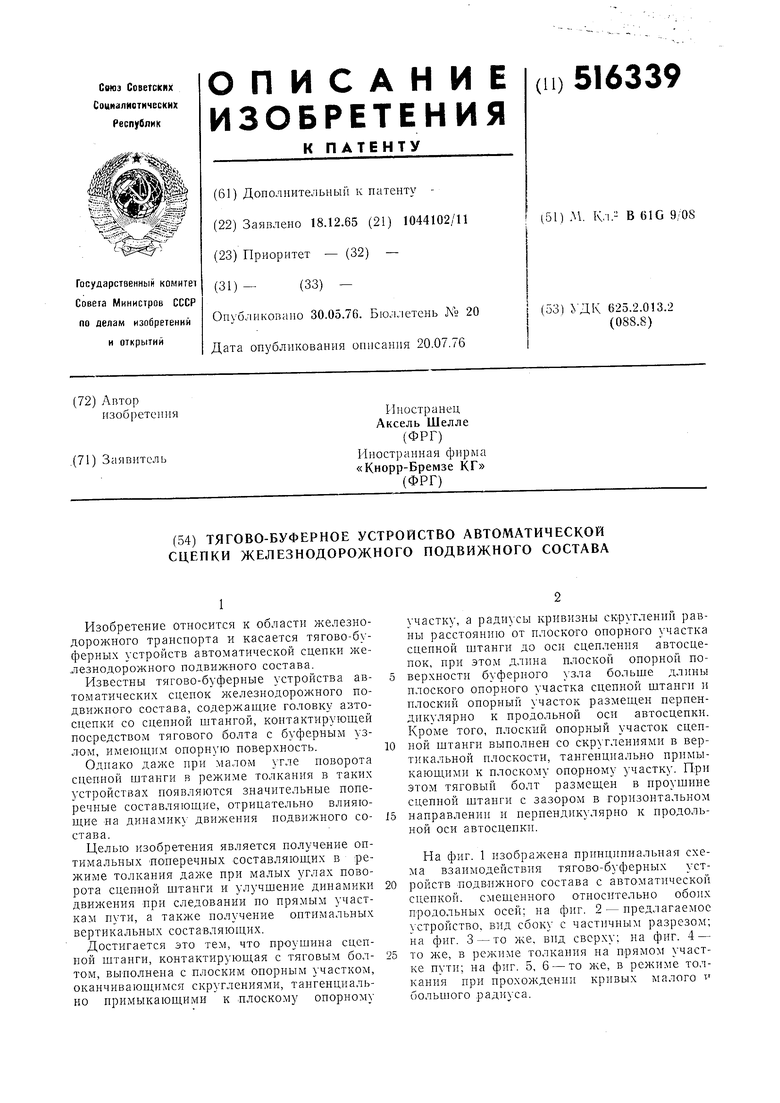

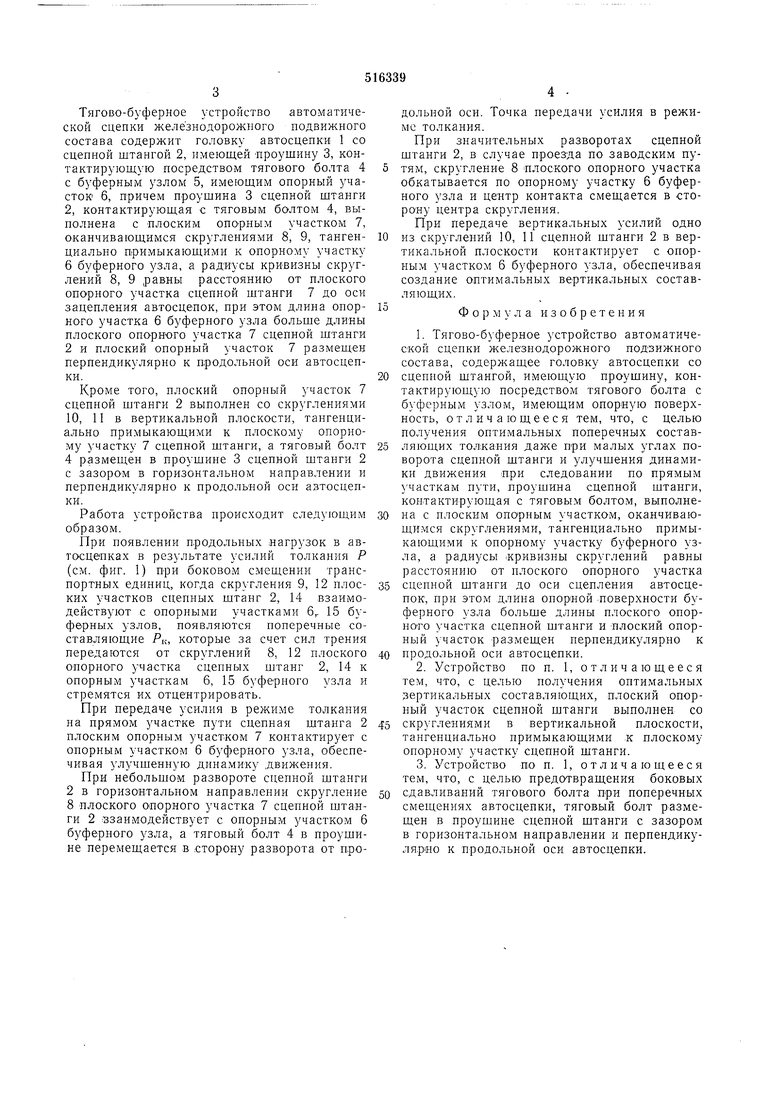

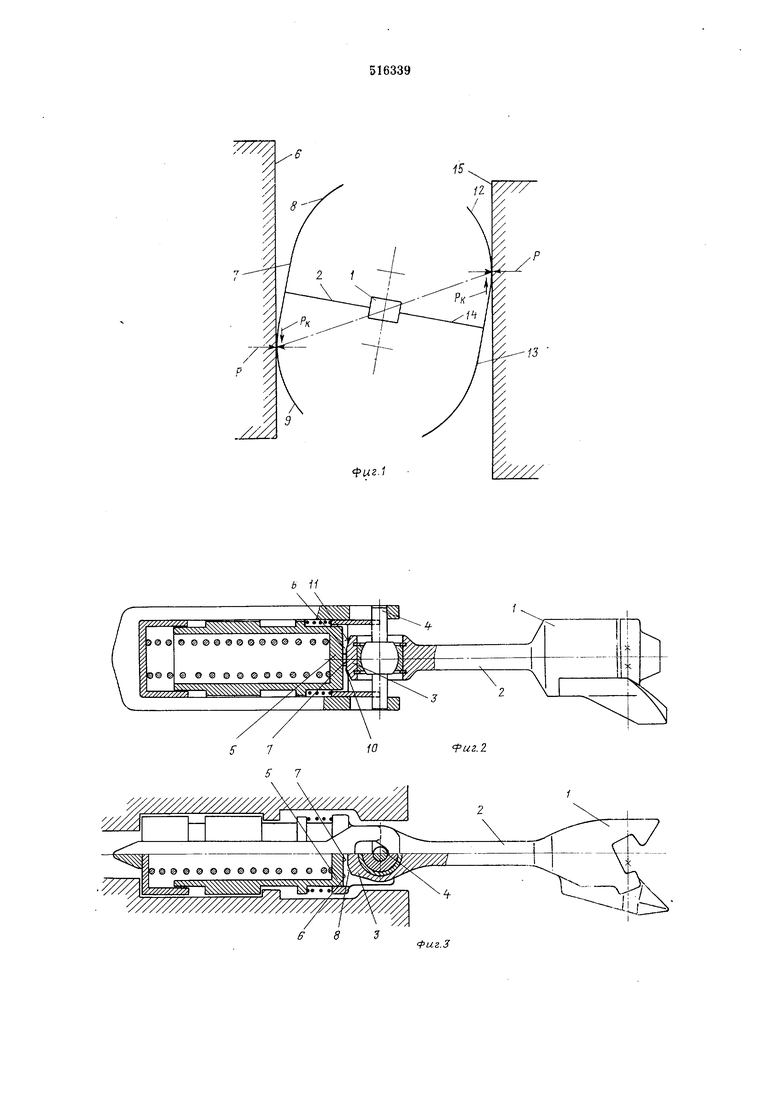

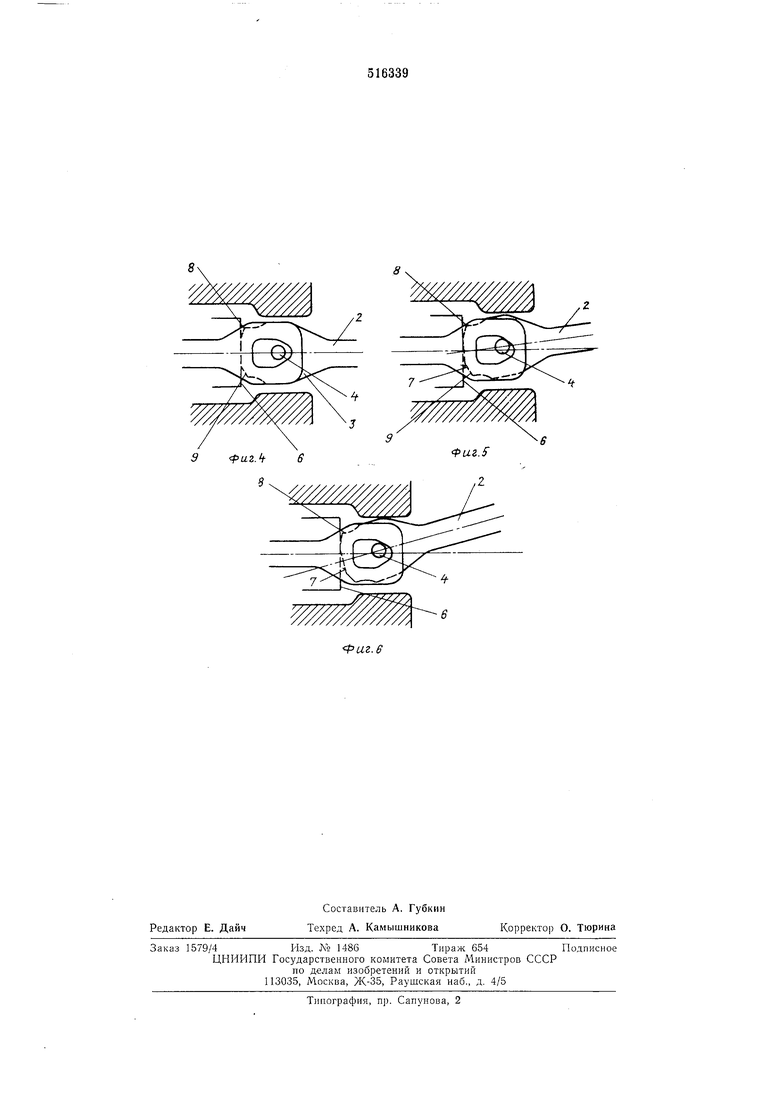

На фиг. 1 изображена принципиальная схема взаимодействия тягово-буферных устройетв нодв-ижного состава с автоматической сценкой, смещенного относительно обоих продольных осей; на фиг. 2 - нредлагаемое устройство, вид сбоку с частичным разрезом; на фиг. 3 - то же, вид сверху; на фиг. 4 -

то же, в режиме толкания на прямом участке пути; на фиг. 5, 6 - то же, в режиме толкания при прохождении кривых малого v большого радиуса.

Тягово-буферное устройство автоматической сцепки железнодорожного подвижного состава содержит головку автосцепки 1 со сцепной штангой 2, имеющей -проушину 3, контактирующую посредством тягового болта 4 с буферным узлом 5, имеющим опорный участою б, причем проушина 3 сцепной штанги 2, контактирующая с тяговым болтом 4, выполнена с плоским опорным участком 7, оканчивающимся скруглепиями 8, 9, тангепциально примыкающими к опорному участку 6 буферного узла, а радиусы кривизны скруглений 8, 9 равны расстоянию от плоского опорного участка сцепной штанги 7 до оси зацепления автосцепок, при этом длина опорного участка 6 буферного узла больше длины плоского опорного участка 7 сцепной штанги 2 и плоский опорный участок 7 размещен перпендикулярно к продольной оси автосцепки.

Кроме того, плоский опорный участок 7 сцепной штанги 2 выполнен со скруглениями 10, 11 в вертикальной плоскости, тангенциально примыкающими к плоскому опорному участку 7 сцепной штанги, а тяговый болт 4 размещен в проушине 3 сцепной штанги 2 с зазором в горизонтальном направлении и перпендикулярно к продольной оси автосцепки.

Работа устройства происходит следующим образом.

При появлении продольных нагрузок в автосцепках в результате усилий толкания Р (см. фиг. 1) при боково.м смещении транспортных единиц, когда скругления 9, 12 плоских участков сцепных штанг 2, 14 взаимодействуют с опорными участками 6,- 15 буферных узлов, появляются поперечные составляющие РК, которые за счет сил трения передаются от скруглеиий 8, 12 плоского опорного участка сцепных штанг 2, 14 к опорным участкам 6, 15 буферпого узла и стремятся их отцентрировать.

При передаче усилия в режиме толкания на црямом участке пути сцепная щтанга 2 плоским опорным участком 7 контактирует с опорным участком 6 буферного узла, обеспечивая улучшенную динамику движения.

При небольшом развороте сцепной штанги 2 в горизонтальном направлении скругление 8 плоского опорного участка 7 сцепной штанги 2 взаимодействует с оиорным участком 6 буферного узла, а тяговый болт 4 в проушине перемещается в сторону разворота от продольной оси. Точка передачи усилия в режиме толкания.

При значительных разворотах сцепной штанги 2, в случае проезда по заводским путям, скругление 8 плоского опорного участка обкатывается по опорному участку 6 буферного узла и центр контакта смещается в сторону центра скругления.

При передаче вертикальных усилий одно из скруглений 10, 11 сцепной штанги 2 в вертикальной плоскости контактирует с опорным участком 6 буферного узла, обеспечивая создание оптимальных вертикальных составляющих.

Формула изобретения

иг.1 л 6 8

Риг.6

Авторы

Даты

1976-05-30—Публикация

1965-12-18—Подача