Предлагаемый способ относится к контролю за техническим состоянием подвижного состава на ж.д. транспорте. При проведении патентного поиска были найдены патенты:

1) АВТОМАТИЧЕСКАЯ СЦЕПКА ПОДВИЖНОГО СОСТАВА ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТА (патент РФ №2180296, МПК B61G 1/26, опубликовано 10.03.2002

Автоматическая сцепка подвижного состава железнодорожного транспорта, содержащая две однотипные головки с приемными отверстиями, направляющим элементом, имеющим цилиндрическую и коническую поверхности, и замковые устройства, установленные на каждой сцепной головке, отличающаяся тем, что направляющий элемент выполнен съемным с возможностью размещения в приемном отверстии любой из сцепных головок соосно приемному отверстию другой сцепной головки и снабжен соосными направляющими поверхностями в виде конусов с разными углами раствора, направляющими горизонтальными лысками и скосами в месте пересечения конусной направляющей поверхности, цилиндрической поверхности тела направляющего элемента и упомянутых лысок, а приемное отверстие сцепной головки выполнено прямоугольной формы, большая ось которого расположена горизонтально.

2. Автоматическая сцепка по п. 1, отличающаяся тем, что замковые устройства установлены на корпусе каждой сцепной головки с возможностью зацепления за упоры, расположенные на другой сцепной головке.

Недостатки: малогабаритность автоматической сцепки, не предназначена для грузовых вагонов с большими динамическими нагрузками, которые воспринимаются ударной розеткой в автосцепке СА-3, а также при проведении маневровых работ, роспуске вагонов с горки, в кривых участках пути малого радиуса.

2) ЦЕНТРИРУЮЩЕЕ УСТРОЙСТВО АВТОСЦЕПКИ ТРАНСПОРТНОГО СРЕДСТВА

SU, авторское свидетельство N 880833, кл. В61G 7/12, 1980. 2.

SU, авторское свидетельство N 1770184, кл. В61G 7/00, 1990,

Опубликовано: 27.11.1997

1. Центрирующее устройство автосцепки преимущественно железнодорожного транспортного средства, содержащее устанавливаемый на раме транспортного средства посредством маятниковых подвесок разъемный корпус с боковинами и основанием, в котором с возможностью вертикального упругого перемещения установлена поддерживающая автосцепку плита, при этом боковины корпуса имеют ограничители вертикального перемещения поддерживающей плиты, отличающееся тем, что по меньшей мере одна из боковин разъемного корпуса закреплена в выполненном на стенке основания кронштейне посредством по меньшей мере одной соединительной оси.

Недоcтатки: центрирующее устройство имеющее подпружиненный замок не педназначен для низких температур, что приводит к замерзанию замка и неспособность двигаться, что приводит к заклиниванию автосцепного устройства.

Наиболее близким является узел соединения автосцепки с тяговым хомутом поглощающего аппарата, (МПК B61G 3/12, авт. св. RU №2179126, опубликовано 20.04.2004)

Изобретение предназначено для использования в конструкции автосцепного устройства железнодорожного подвижного состава. Заявленное устройство направлено на снижение контактного давления между перемычкой и клином, уменьшение значений эксплуатационных напряжений в перемычке хвостовика, что обеспечивает повышение долговечности конструкции. Узел соединения автосцепки с тяговым хомутом поглощающего аппарата состоит из перемычки корпуса хвостовика автосцепки с отверстием и клина тягового хомута с сопряженными контактными поверхностями. Сопряженные контактные поверхности хвостовика автосцепки и клина тягового хомута выполнены в виде вертикальной плоскости на 2/3 их ширины и имеют зоны перехода по радиусу с боковой поверхностью.

Недостатки: Уменыпение отверстия под клин на 2/3 их ширины при динамических нагрузках и первом ударе разорвет поглощающий аппарат

Задачей предлагаемого способа является предотвращение заклинивания автосцепки при прохождении вагона на кривых участках пути.

п.1. Способ контроля технического состояния автосцепки вагона при текущем осмотре, включает: проверку целостности клина тягового хомута 8, имеется ли увеличенный выход автосцепного устройства 15 от ударной розетки 9 до упора головы автосцепки 13, отсутствие зазора между днищем корпуса поглощающего аппарата 5 и тяговым хомутом 6, отличающийся тем, что дополнительно проверяют отклонение хвостовой части автосцепки в горизонтальной плоскости, причем предварительно устанавливают вертикальную метку по середине ударной розетки 9 автосцепки, а на хвостовой части автосцепки между головной частью и ударной розеткой устанавливают посередине горизонтальную метку 15, а также метки максимального отклонения хвостовой части автосцепки в горизонтальной плоскости и при визуальном осмотре по степени отклонения хвостовой части автосцепки от метки максимального отклонения определяют техническое состояние узла.

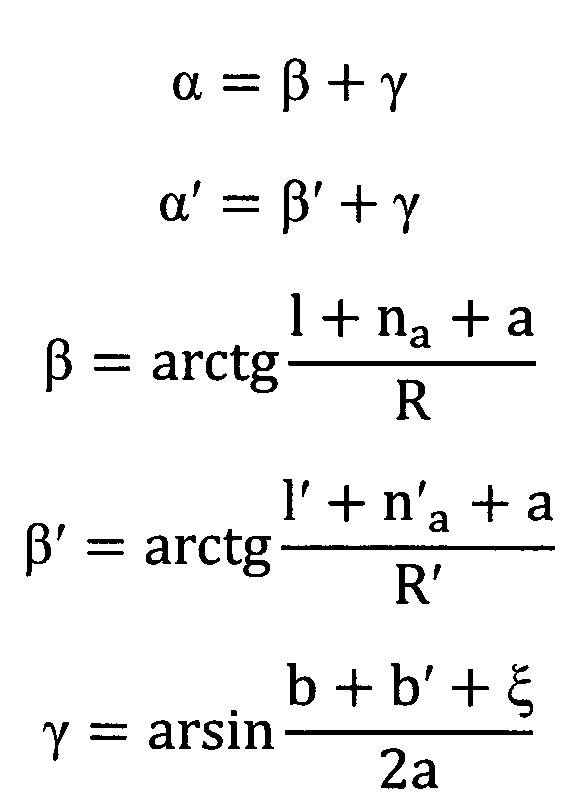

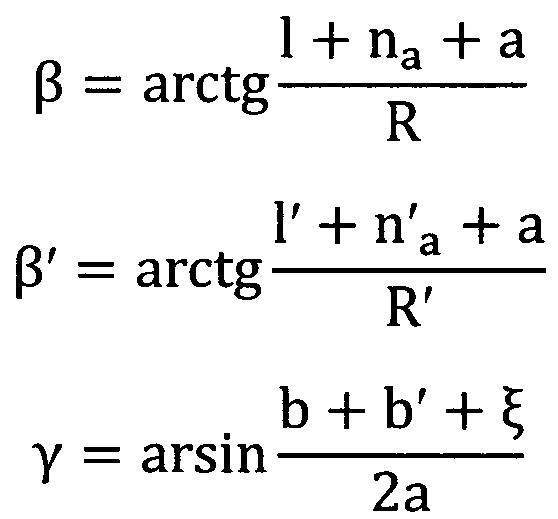

п. 2. Способ определения технического состояния автосцепки при текущем осмотре по п. 1 отличающийся тем, что отклонения рассчитывают по системе алгоритмических уравнений:

где за расчетные критерии принимаются углы поперечного отклонения продольной оси автосцепки - γ, оси вагона - β, где α и α' - углы между осями автосцепок и продольной осью сцепленных вагонов.

Предложенный способ поясняется фигурами:

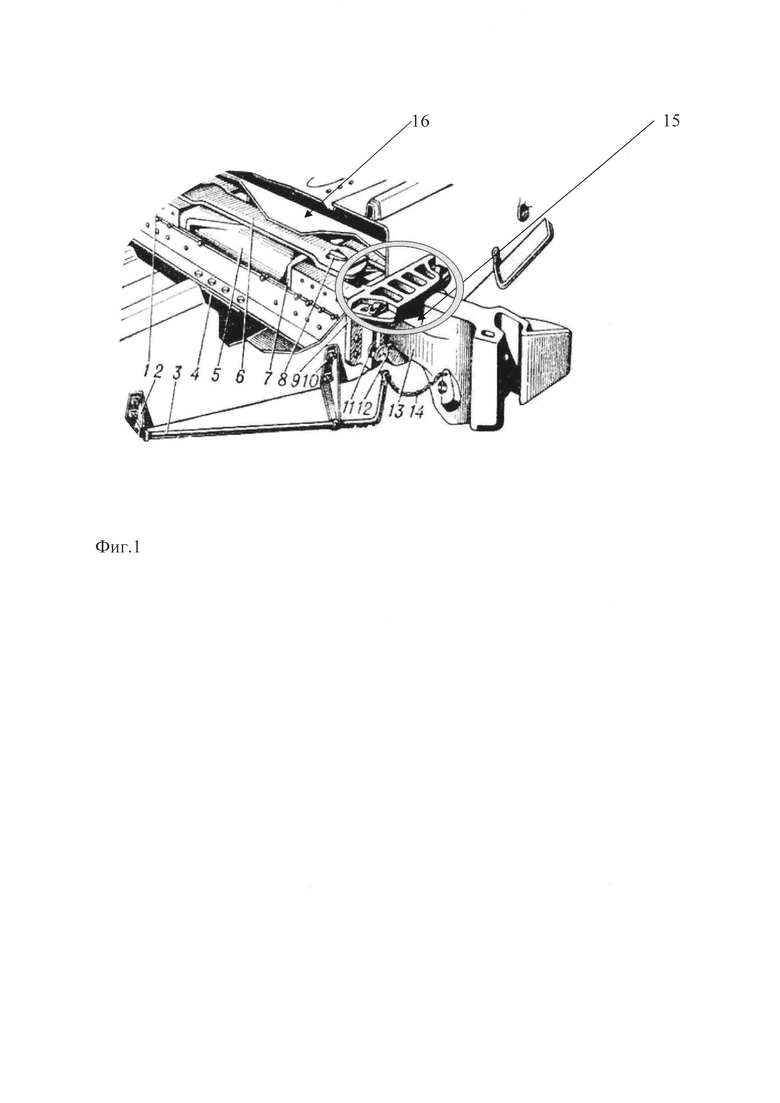

На фиг. 1 общий вид автоматической сцепки вагона;

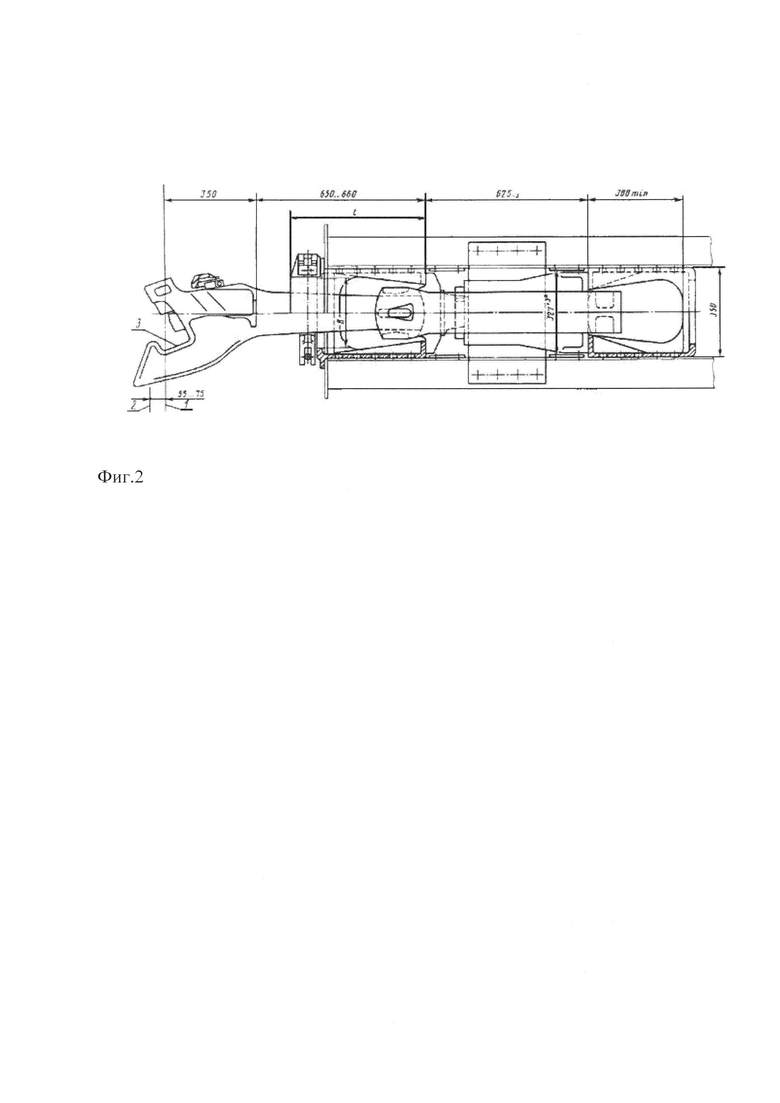

На фиг. 2 изображение горизонтальной оси автосцепки проходящей по центру клина тягового хомута (вид сверху);

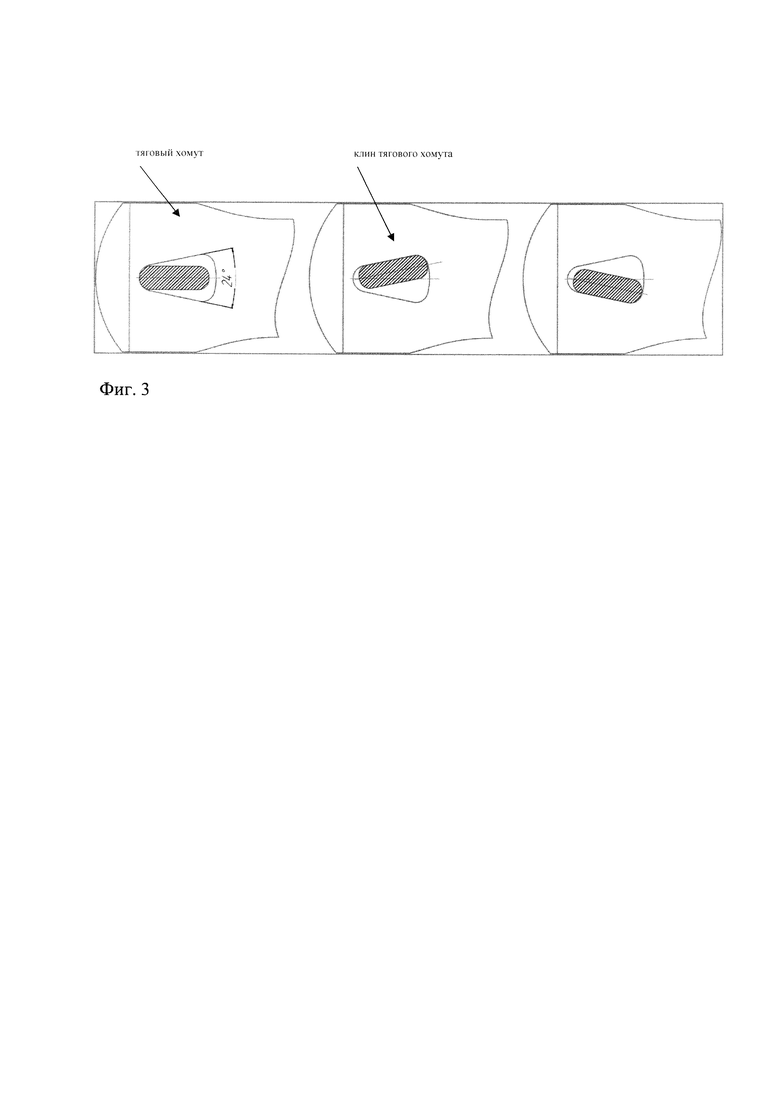

На фиг. 3 положение клина в профильном усеченном конусе корпуса тягового хомута;

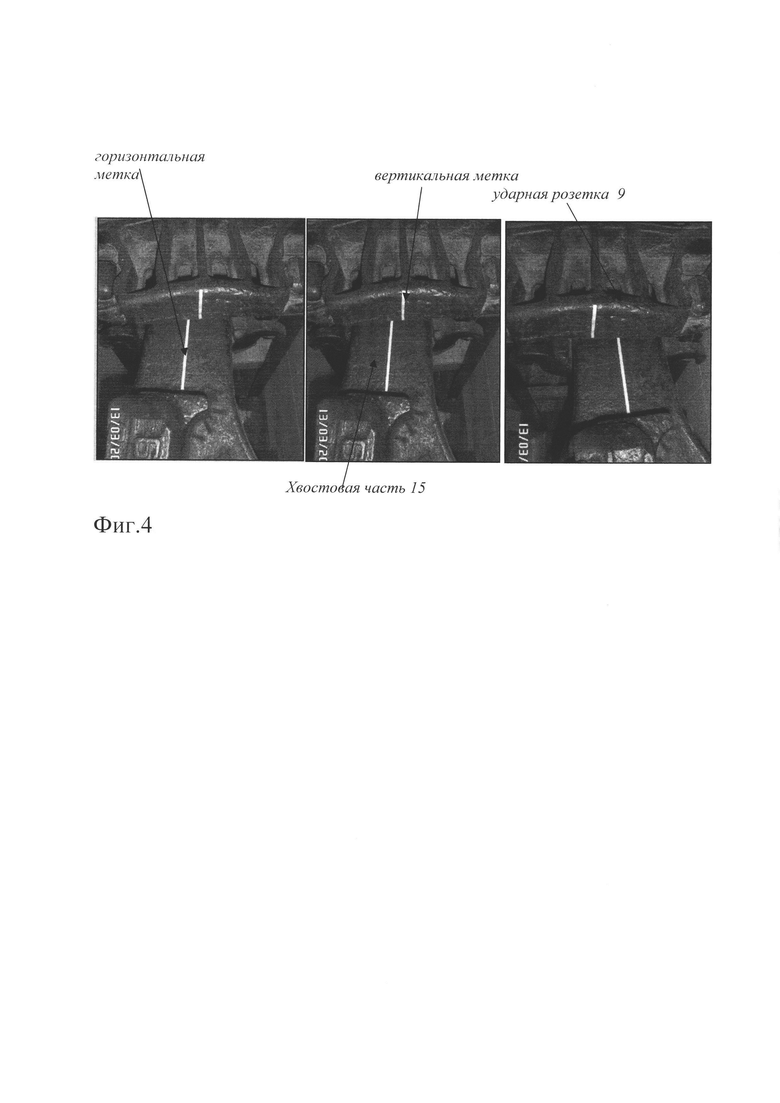

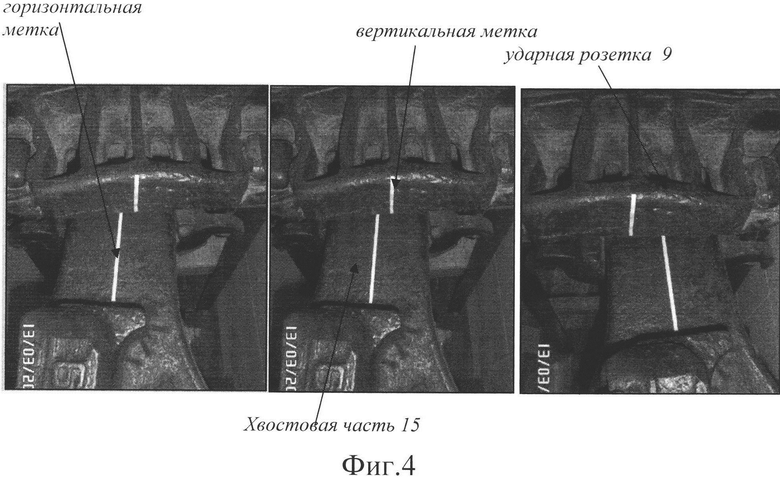

На фиг. 4 отклонения хвостовой части относительно оси симметрии автосцепки в горизонтальной плоскости;

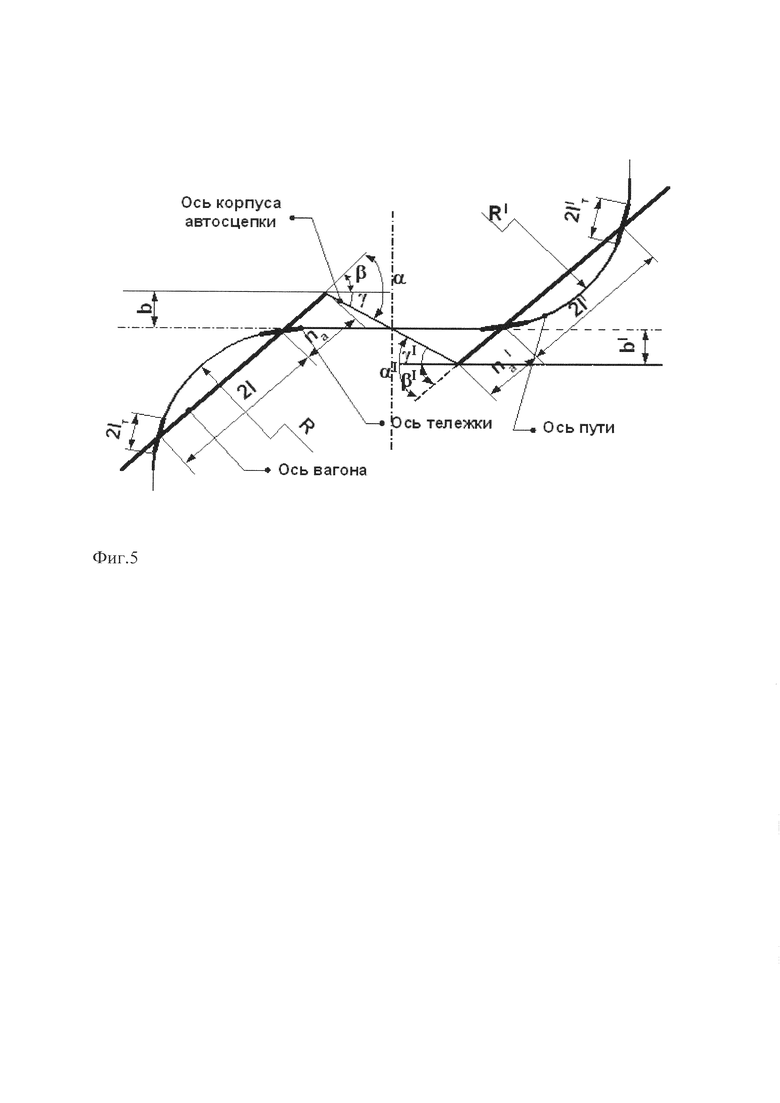

На фиг. 5 представлено схема расположений осей тележек, автосцепок и сцепленных вагонов относительно оси S-образной кривой;

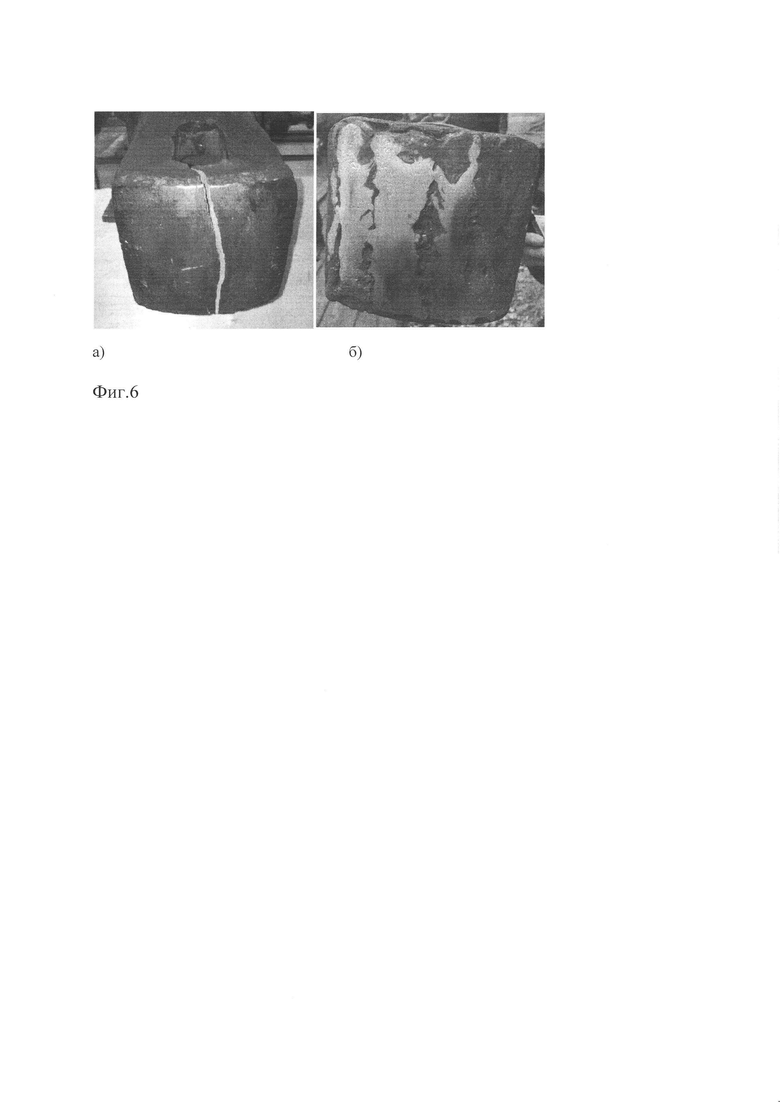

На фиг. 6 пример схода вагона из-за неисправной работы автосцепного устройства в связи с нарушением тенологии наплавки при ремонте автосцепного устройства

На фиг. 1 обозначено:

1 - задний упор; 2 - кронштейн; 3 - расцепной рычаг; 4 - поддерживающая планка; 5 - поглощающий аппарат; 6 - тяговый хомут; 7 - упорная плита; 8 - клин; 9 - ударна розетка; 10 - державка; 11 - маятниковые подвески; 12 - центрирующая балочка; 13 - корпус автосцепки; 14 - цепь;15 - хвостовая часть.

На фиг. 2 обозначено: изображение горизонтальной оси автосцепки проходящей по центру клина тягового хомута (вид сверху);

На фиг. 3 обозначено отклонение угла поворота хвостовой части автосцепного устройста в кривом участке пути 12°-14° в каждую сторону

На фиг. 4 обозначено: метка на хвостовой части автосцепного устройства, которая контролирует отклонение хвостовой части относительно оси автосцепки, в горизонтальной оси отклонение метки является признаком неисправности автосцепки и неправильной работе в процессе эксплуатации, а именно заклинивание или нарушение работы хвостовой части.

На фиг. 5 обозначено: схема расположений осей тележек, автосцепок и сцепленных вагонов относительно оси S-образной кривой, где

21т, 21' - базы тележек сцепленных вагонов;

21,21' - базы сцепленных вагонов;

nа,nа' - длина консолей сцепленных вагонов от центра пятника до центра шарнира хвостовика автосцепки;

а - длина корпуса автосцепки от центра шарнира хвостовика до оси зацепления, а=0,87;

α,α',β,β' и  - углы при расположении вагонов на S-образной кривой;

- углы при расположении вагонов на S-образной кривой;

R - расчетный радиус кривой

На фиг. 6а - излом, 6б - пример схода вагона из-за неисправной работы автосцепного устройства ст. Кедровая.

Излом хвостовика на рис. 6а, как следствие развитие усталостной трещины, на рис. 6б-нарушение технологии при наплавке металлом хвостовой части автосцепного устройства.

Способ контроля технического состояния автосцепки вагона при текущем ремонте осуществляется следующим образом:

1) проверяют целостность клина тягового хомута 8;

2) увеличенный выход хвостовой части автосцепного устройства 15;

3) отсутствие зазора между днищем корпуса поглощающего аппарата 16;

4) отклонение хвостовой части автосцепки в горизонтальной плоскости 15;

5) установление вертикальной метки посередине ударной розетки 9;

6) на хвостовой части автосцепки между головной частью и ударной розеткой 15;

7) метки максимального отклонения хвостовой части автосцепки 15.

Предложенный способ позволяет визуально определить при осмотре вагона, в каком состоянии находится автосцепное устройство. Продольные оси сцепленных вагонов всегда находятся в сопараллельном положении, т.е. с некоторым эксцентроситетом, а продольная ось корпусов сцепленных автосцепок образует с продольными осями вагона углы α и α'. Для определения угловых положений упорных радиальных поверхностей корпусов сцепленных автосцепок предложено нанести контрольные вертикальные метки на ударной розетке строго по центру и горизонтальные метки на корпусе хвостовика автосцепки.

При визуальном осмотре осмотрщик видит несовпадение меток, что указывает на предполагаемый отказ работы сцепок. Для обнаружения неисправностей демонтируется корпус автосцепки и осматривается контактные поверхности на упорной плите и торце корпуса автосцепки.

ГОСТ 33211-2014 «Вагоны грузовые» в разделе №8 «Требования к автоматическому сцеплению вагонов и проходу сцепленными вагонами кривых участков пути» определяет исправность работы автосцепки по ограничительному контуру и расположению точки сцепа в координатах (α и α').

| название | год | авторы | номер документа |

|---|---|---|---|

| УДАРНО-ТЯГОВОЕ УСТРОЙСТВО ПОДВИЖНОГО СОСТАВА | 2017 |

|

RU2650282C1 |

| Жесткое сцепное устройство с универсальным прицепным хвостовиком для вагонов железнодорожного транспорта | 2017 |

|

RU2722250C2 |

| АВТОМАТИЧЕСКОЕ СЦЕПНОЕ УСТРОЙСТВО ЭЛЕКТРОПОЕЗДА | 2019 |

|

RU2730817C1 |

| БЛОКИРАТОР МЕХАНИЗМА АВТОСЦЕПКИ РЕЛЬСОВОГО ПОДВИЖНОГО СОСТАВА | 1996 |

|

RU2097238C1 |

| Ударно-тяговое автосцепное устройство железнодорожного подвижного состава | 1980 |

|

SU921189A1 |

| АВТОСЦЕПКА | 2021 |

|

RU2762592C1 |

| КОРПУС АВТОСЦЕПКИ ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2008 |

|

RU2381933C2 |

| Автоматическое беззазорное сцепное устройство подвижного состава железнодорожного транспорта | 2024 |

|

RU2838272C1 |

| ШАРНИРНЫЙ УЗЕЛ ЖЕСТКОГО СЦЕПНОГО УСТРОЙСТВА ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТА | 2008 |

|

RU2415043C2 |

| Автоматическая сцепка | 1957 |

|

SU112485A1 |

Изобретение относится к области контроля технического состояния автосцепки при текущем осмотре вагона. На розетку автосцепки наносят центральную отметку. На головную часть автосцепки наносят центральную отметку и отметки предельно допустимых отклонений головы. При текущем осмотре вагона проверяют целостность клина тягового хомута, величину выхода головы автосцепного устройства от ударной розетки, наличие зазора между поглощающим аппаратом и тяговым хомутом и совмещение центральной отметки розетки с отметками на головной части. При выходе за рамки допустимых отклонений головной части вагон направляют в ремонт. Достигается повышение вероятности обнаружения внутренних неисправностей автосцепки без ее демонтажа. 1 з.п. ф-лы, 7 ил.

1. Способ контроля технического состояния автосцепки вагона при текущем осмотре включает: проверку целостности клина тягового хомута, имеется ли увеличенный выход автосцепного устройства от ударной розетки до упора головы автосцепки, отсутствия зазора между днищем корпуса поглощающего аппарата и тяговым хомутом, отличающийся тем, что дополнительно проверяют отклонение хвостовой части автосцепки в горизонтальной плоскости, причем предварительно устанавливают вертикальную метку по середине ударной розетки автосцепки, а на хвостовой части автосцепки между головной частью и ударной розеткой устанавливают посередине горизонтальную метку, а также метки максимального отклонения хвостовой части автосцепки, выход за которых является основанием для отцепки вагонов.

2. Способ определения технического состояния автосцепки при текущем осмотре по п. 1, отличающийся тем, что отклонения рассчитывают по системе алгоритмических уравнений:

α=β+γ

α'=β'+γ

где за расчетные критерии принимаются углы поперечного отклонения продольной оси автосцепки - γ, оси вагона - β, где α и α' - углы между осями автосцепок и продольной осью сцепленных вагонов.

| Прибор для штрихования | 1923 |

|

SU494A1 |

| 0 |

|

SU85634A1 | |

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ ДЕТАЛЕЙ АВТОСЦЕПОК | 2009 |

|

RU2456574C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ КОНТРОЛЯ РАБОЧЕГО СОСТОЯНИЯ СЦЕПНОГО УСТРОЙСТВА | 2011 |

|

RU2563095C2 |

| УСТРОЙСТВО АВТОМАТИЧЕСКОГО КОНТРОЛЯ МЕХАНИЗМА АВТОСЦЕПНЫХ УСТРОЙСТВ ГРУЗОВЫХ ВАГОНОВ ОТ САМОРАСЦЕПА НА ХОДУ ПОЕЗДА | 2004 |

|

RU2272249C2 |

| US 9701323 B2, 11.07.2017. | |||

Авторы

Даты

2019-05-23—Публикация

2018-07-09—Подача