1

(Л

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Узел сочленения кузова грузового вагона с тележкой | 2023 |

|

RU2813223C1 |

| Устройство сопряжения сочлененных кузовов и тележки | 1985 |

|

SU1243994A1 |

| Сопряжение тележки с кузовом рельсового транспортного средства | 1984 |

|

SU1197899A1 |

| ЖЕЛЕЗНОДОРОЖНОЕ ТЯГОВОЕ ТРАНСПОРТНОЕ СРЕДСТВО С ДВУХОСНЫМИ БЕЗРАМНЫМИ ТЕЛЕЖКАМИ (ВАРИАНТЫ) | 2005 |

|

RU2279364C1 |

| Способ контроля технического состояния автосцепки вагона при текущем осмотре | 2018 |

|

RU2689089C1 |

| УСТРОЙСТВО ПРОДОЛЬНОЙ СВЯЗИ ТЕЛЕЖЕК С КУЗОВОМ ЖЕЛЕЗНОДОРОЖНОГО ТЯГОВОГО ТРАНСПОРТНОГО СРЕДСТВА | 2004 |

|

RU2276029C1 |

| РАМА ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2005 |

|

RU2286899C1 |

| УСТРОЙСТВО ДЛЯ УСТАНОВКИ ВОЗВРАЩАЮЩЕГО АППАРАТА ШКВОРНЕВОГО УЗЛА РЕЛЬСОВОГО ТРАНСПОРТНОГО СРЕДСТВА | 1998 |

|

RU2133685C1 |

| ЦЕНТРИРУЮЩАЯ БАЛОЧКА АВТОСЦЕПКИ ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА (ВАРИАНТЫ) | 2008 |

|

RU2404077C2 |

| ПОДВЕСКА ТЯГОВОГО ЭЛЕКТРОДВИГАТЕЛЯ ЖЕЛЕЗНОДОРОЖНОГО ТЯГОВОГО ТРАНСПОРТНОГО СРЕДСТВА (ВАРИАНТЫ) | 2005 |

|

RU2309065C2 |

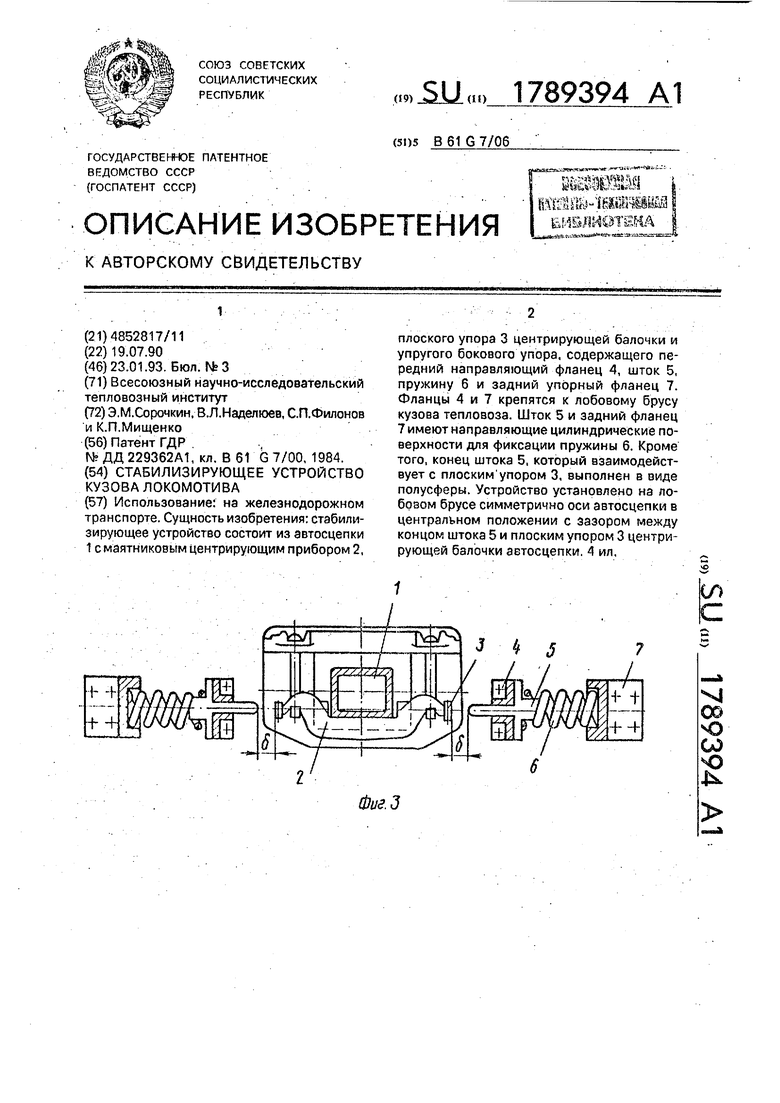

Использование: на железнодорожном транспорте. Сущность изобретения: стабилизирующее устройство состоит из автосцепки 1 с маятниковым центрирующим прибором 2, плоского упора 3 центрирующей балочки и упругого бокового упора, содержащего передний направляющий фланец 4, шток 5, пружину б и задний упорный фланец 7. Фланцы 4 и 7 крепятся к лобовому брусу кузова тепловоза. Шток 5 и задний фланец 7 имеют направляющие цилиндрические поверхности для фиксации пружины 6. Кроме того, конец штока 5, который взаимодействует с плоским упором 3, выполнен в виде полусферы. Устройство установлено на лобовом брусе симметрично оси автосцепки в центральном положении с зазором между концом штока 5 и плоским упором 3 центрирующей балочки автосцепки. 4 ил.

Фиг.З

х|

00

ю со

Ч)

4

Изобретение относится к области железнодорожного транспорта и касается конструкции механизма стабилизации кузовов многосекционных локомотивов с упругими поперечными связями кузова и тележек.

Известны тягово-буферные устройства автоматических сцепок железнодорожного подвижного состава, содержащие автосцепку с центрирующим прибором и буферным узлом, взаимодействующим с опорной поверхностью автосцепки при торможе.нии или подталкивании состава локомотивом,

Наибольшее распространение на железнодорожном транспорте получил центрирующий прибор маятникового типа. Автосцепка на маятниковых подвесках в случае поперечного отклонения постоянно стремится в центральное положение (по продольной оси) под действием собственного веса, Центрирующий прибор может быть выполнен с подпружиненной опорой для автосцепки и без нее. .

При прохождении кривых участков пути, а также при торможении или подталкивании состава автосцепка отклоняется от продольной оси и при достижении предельного угла отклонения хвостовик автосцепки взаимодействует боковой поверхностью с розеткой стяжного ящика. На локомотивах с упругой поперечной связью кузова и тележек при предельных углах отклонения автосцепок возникают значительные перекосы кузовов, сопровождающиеся выбором поперечного хода ползуна шкворневого устройства. В результате увеличиваются силы взаимодействия бандажей колес с головкой рельсов, влияющие на динамику поезда и повышение износа гребней и рельсов, а также выдавливание секций сцепки локомотивов из колеи.. .

Для того, чтобы снизить отрицательный эффект перекоса кузова локомотива супру- тими поперечными связями кузова и тележек, необходимо, чтобы дополнительное усилие, препятствующее перекосу кузова, начало действовать при угловом отклонении автосцепки менее предельного, и при максимальной тормозной или толкающей силе локомотива не происходило выбора поперечного хода ползуна шкворневого устройства.

Известна конструкция центрирующего устройства для средней буферной автосцепки железнодорожного подвижного состава (прототип), в которой с обеих сторон качающейся подвески горизонтально между зажимными устройствами располагаются с начальным поджзтием пружинящие элементы, а их контропоры располагаются на кузова.

Такая конструкция обеспечивает центровку автосцепки в вертикальном и горизонтальном направлениях, но не оказывает стабилизирующего воздействия на кузов и

существенно ухудшает возможность сцеп- ляемости автосцепок в кривых малого радиуса из-за фиксирования силовыми пружинами автосцепки в центральном положении. При этой конструкции поперечные

усилия, передающиеся на кузов при незначительных отклонениях автосцепки, отрицательно влияют на горизонтальную динамику тепловозов в прямых и в кривых большого радиуса участках пути, Целью настоящего

изобретения, является повышение эффективности центрирующего устройства за счет улучшения горизонтальной динамики локомотива путем получения минимальных поперечных усилий при следовании в прямых

и кривых участках пути (в т.ч. кривых малого радиуса) сцепа нескольких локомотивов при торможении или подталкивании состава, а также сохранение применяемых на железнодорожном транспорте серийных центрирующих приборов маятникового типа, позволяющих беспрепятственно сцепляться в кривых малого радиуса.

Для достижения поставленной цели в из- пестном устройстве, содержащем прпереч- ные ограничители хода ползуна шкворневого устройства, подвешенную на маятниковых .подвесках центрирующую балочку автосцепки и боковые упругие ограничители полереч- ного перемещения центрирующей бзлочки относительно кузова установлены относительно центрирующей балочки с ззэором, а величина их прогиба меньше ходэ ползуна шкворневого устройства, при этом величина указанного зазора

б 0,25 b «,

где b - расстояние от упорной поверхности хвоствовика автосцепки до центрирукщей балочки маятниковой подвески, мм;

а- предельный угол отклонения автосцепки, рад.

Шток упругого элемента имеет ход, ве- личина которого меньше поперечного хода ползуна шкворневого устройства, что выполняется из соблюдения соотношения

л 5ш(1ш + п + а) , д ост D - о0

1ш 8

где (5СТ - ход штока амортизатора, м;

Зш. - поперечный ход ползуна шкворне вого устройства, мм;

(ш. - половина расстояния между шкворнями кузова, мм;

а - длина корпуса автосцепки, мм;

п - расстояние между шкворнем кузова и упорной поверхностью стабилизатора, мм;

д0 - зазор между маятниковой балоч- кой автосцепки и упругим упором стабилизатора, мм.

Выражение для 50 получено из условия свободного поворота автосцепок (без включения в работу упругого бокового упора стабилизатора) при движении сцепа локомотивов в кривой радиусом более 200 м.

Введение зазора между автосцепкой и упорами и ограничение хода штока согласно приведенным соотношениям позволило получить дополнительное усилие; противодействующее установке кузова в положение максимального перекоса, в результате чего существенно снижаются поперечные усилия, возникающие в месте контакта колеса с рельсом и влияющие на их износ и безопасность движения при следовании сцепа нескольких локомотивов при торможении и подталкивании состава, а также применить серийные центрирующие приборы автосцепки маятникового типа.

Известных технических решений,имею- щих признаки, отличающие заявляемое решение от прототипа, в ходе поиска по патентной и научно-технической литературе не обнаружено, следовательно заявляемое устройство соответствует критерию, существенные отличия.

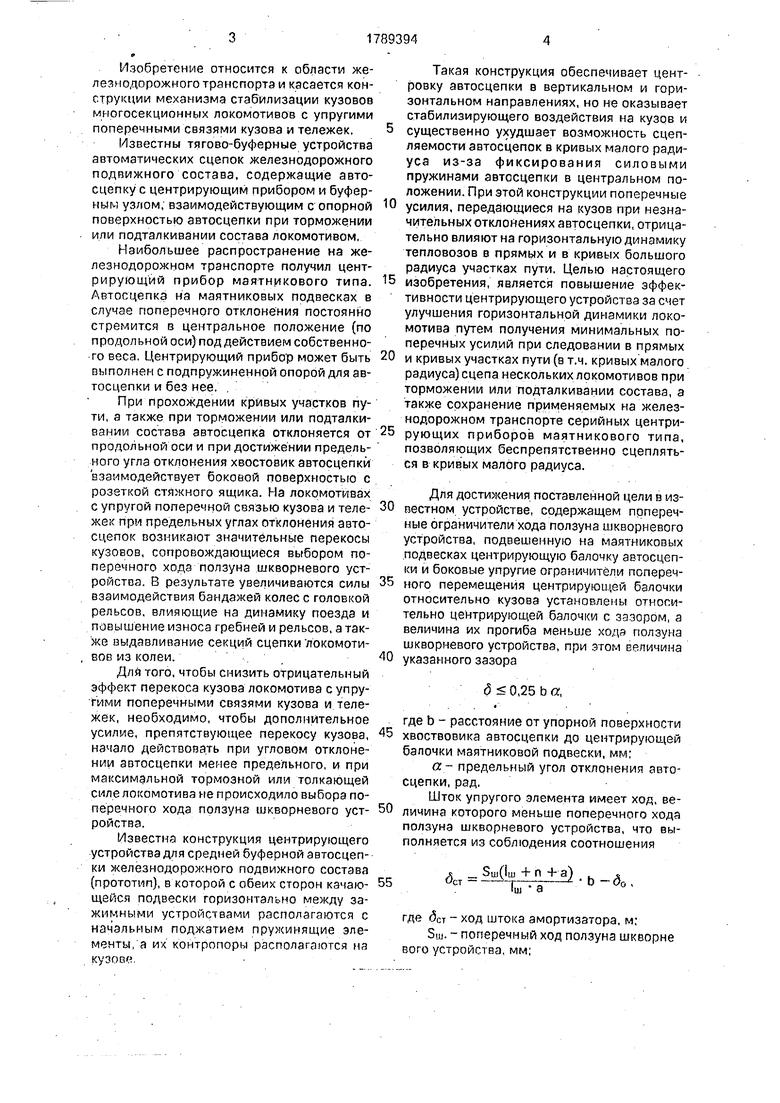

На фиг.1 и 2 приведена схема свободной установки секций локомотива в рельсовой колее; на фиг.З и 4 - принципиальные схемы стабилизирующего устройства соответственно, во фронтальной плоскости и на виде сверху.

Согласно приведенной на фиг.1 схемы:

OB R - радиус кривой;

АС - расстояние между шкворнями кузова;

CD п - расстояние от шкворня кузова до упорной поверхности хвостовика автосцепки;

DF а - длина корпуса автосцепки.

A DBF оо Д EDF, откуда следует равенство углов ВОР и EDF. Из Д OBF находим

BOF

ш

+ п +а

R

(D

Предельная величина угла Олред ограничивается упором хвостовика автосцепки в боковую поверхность розетки стяжного ящика.

Опред 0,2рЭД .

Для современных локомотивов ш 4-5 м, п 3-4 м, а 1 м. Тогда в кривой R 200 м согласно формулы (1)

а 0.04-0,05.

Таким образом, при движении в кривой радиусом 200 м угол отклонения автосцепок относительно продольной оси кузова составляет не более 0,25 «пред .

Обозначив через b расстояние от упорной поверхности хвостовика автосцепки До центрирующей балочки, получим зазор д между маятниковой балочкой автосцепки и боковым упором стабилизатора

20

5 Ь

а

5

0

5

0

Учитывая, что а 0,25гпред . получим S 0,25 Ь «пред.

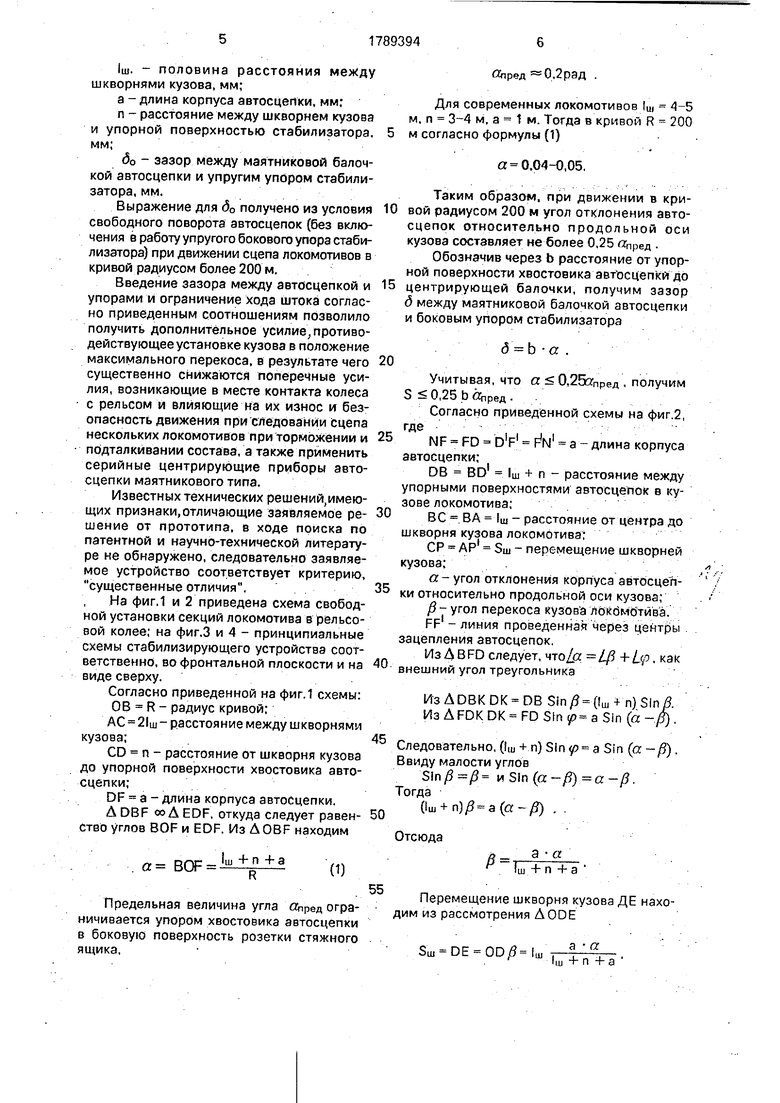

Согласно приведенной схемы на фиг.2, где

NF FD D F a - длина корпуса автосцепки;

DB BD1 1Ш + п - расстояние между упорными поверхностями автосцепок в кузове локомотива;

ВС . ВА 1Ш - расстояние от центра до шкворня кузова локомотива;

СР АР1 5ш - перемещение шкворней кузова;

а- угол отклонения корпуса автосцепки относительно продольной оси кузова;

/ -угол перекоса кузова локбмотив а.

FF1 - линия проведенная через центры . зацепления автосцепок.

Из Д В FD следует, что/а // + Up. «ak внешний угол треугольника

ИзДОВКОК ПВ 8 п/9-Ош+ п)81пД. / 3AFDKDK FPSInjp-aSln(a-./J).

° Следовательно, (ltu + n) Sin 99 a Sin (a -/). Ввиду малости углов

(a-p)-a-p. Тогда Q (1ш + п)(а-/3) . .

Отсюда

a a

/

1ш + n + a

55

Перемещение шкворня кузова ДЕ находим из рассмотрения Д ODE

5ш ОЕ ОО,

а -а

ш 4- n -fa

угол поворота автосцепки «рав

-..Sui(lui.+ n+a)

СС

а

Перемещение автосцепки в случае выбора хода шкворня кузова равняется

d b.a(.b 1ш а

Ход штока стабилизатора SCT при наличии зазора между маятниковой балочкой автосцепки и упругим упором стабилизатора равняется

ст

5 Зщ(1щ + п + а) ь д

Стабилизирующее устройство (см. фиг.З) состоит.из автосцепки 1 с ма ятнико- вым центрирующим прибором 2, плоского упора 3 центрирующей балочки и упругого бокового упора, содержащего передний направляющий фланец 4, шток 5, пружину б и задний упорный фланец 7. Фланцы 4 и 7 крепятся к лобовому брусу кузова тепловоза. Шток 5 и задний фланец 7 имеют направляющие цилиндрические поверхности для фиксации пружины 6, Кроме того конец штока 5, который взаимодействует с плоским упором 3, выполнен в виде полусферы. Устройство установлено на лобовом брусе симметрично оси автосцепки в центральном положении с зазором д между концом штока 5 и плоским упором 3 центрирующей балочки автосцепки.

Устройство работает следующим образом. .

При появлении поперечного усилия автосцепка 1 отклоняется от центрального по0

5

0

5

0

5

0

ложения (фиг,4). При угле отклонения меньше а на автосцепку воздействует только усилие от собственного веса и взаимодействия с рамой кузова не происходит. При отклонении автосцепки на угол больше а ее хвостовик через центрирующую балочку 2 плоским упором 3 воздействует на шток 5, пружину 6 и на задний упорный фланец 7, закрепленный на концевой части кузова. Величина угла «должна выбираться из условия a 0,25опр , где Опр - предельный угол бокового отклонения автосцепки.

Коэффициент жесткости пружины 6 принимается таким, чтобы при полностью выбранном ходе штока стабилизатора не происходил выбор поперечного хода ползуна шкворневого устройства.

Проведенные исследования показали, что предлагаемое устройство по сравнению с прототипом снижает поперечные силы между колесом и рельсом в 1,7 раза.

Формула изобретения

Стабилизирующее устройство кузова локомотива, содержащее поперечные ограничители хода ползуна шкворневого устрой- ства, подвешенную на маятниковых подвесках центрирующую балочку автосцепки и боковые упругие ограничители поперечного перемещения центрирующей балочки относительно кузова, отличающееся тем, что, с целью повышения эффективности, указанные боковые упругие ограничители установлены относительно центрирующей балочки с зазором, а величина их прогиба меньше хода ползуна шкворневого устройства, при этом величина д указанного зазора д 0,25Ь а , где b - расстояние от упорной поверхности хвостовика автосцепки до центральной балочки маятниковой подвески, а- предельный угол отклонения автосцепки,

Фие.2

| Патент ГДР | |||

| № ДД 229362А1, кл | |||

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

Авторы

Даты

1993-01-23—Публикация

1990-07-19—Подача