Изобретение относится к железнодорожному транспорту, а именно к сцепным устройствам тележек, вагонеток.

Известна «АВТОСЦЕПКА РЕЛЬСОВОГО ТРАНСПОРТНОГО СРЕДСТВА» RU 2249522 [1], включающая снабженный сцепным механизмом полый корпус, состоящий из хвостовика и головной части, оснащенной карманом с заданным контуром для совмещения со встречной автосцепкой и шарнирно установленным в ней двуплечим рычагом, одно плечо которого выполнено в виде крюка, а второе - в виде упора, сцепной механизм выполнен в виде оснащенного приводом перемещения подпружиненного запорного клина со скосом в запорной части, установленного с возможностью перемещения его в сквозном отверстии корпуса.

Недостатком известного решения является низкая надежность и долговечность, обусловленные применением реечной передачи с пружиной, имеющие возможность попадания мусора и накопления пыли с повышением вероятности выхода из строя при засорении передачи. Недостатком также является передача усилий на элементы сцепки через оси, что приводит к повышению вероятности повреждения сцепки, особенно при ударах во время сближения тележек.

Наиболее близким к заявляемому техническому решению является «КОГОТЬ ЖЕЛЕЗНОДОРОЖНОЙ СЦЕПКИ, ИМЕЮЩИЙ ВНУТРЕННЮЮ ОПОРНУЮ КОНСТРУКЦИЮ» RU 2531989 [2], содержащая корпус, в котором на оси (с возможностью поворота вокруг оси в двух крайних положениях – фиксировано и не фиксировано) установлен зуб с полостью.

Известное устройство имеет передачу ударных усилий между корпусами сцепок, что повышает устойчивость к ударам, надежность и долговечность сцепки.

Недостатком известного устройства является низкий уровень автоматизации сцепки, невозможность восстановления сцепления без повторного соударения, что приводит к сужению области применения.

Техническим результатом предлагаемого решения является повышение автоматизации, расширение области применения, повышение надежности, долговечности.

Автосцепка служит для сцепления вагонеток подвижного состава, также для передачи тяговых и ударных нагрузок. Поглощающий аппарат смягчает тяговые и ударные нагрузки, действующие на вагонетки в составе или при маневровых работах, предохраняя подвижной состав, от повышенных продольных динамических воздействий.

Автосцепка является тягово-ударным устройством нежесткого типа.

Механизм сцепления автосцепки предназначен для выполнения всех технологических операций, необходимых в эксплуатационной работе:

- автоматическое сцепление при соударении вагонов;

- ручное сцепление без захода оператора между вагонами при помощи поворота рукояти;

- восстановление сцепления ошибочно расцепленных автосцепок между стоящими рядом вагонами без повторного соударения, без захода оператора между ними;

- работа на «буфер», когда механизм устанавливается так, что вагонетки при соударении не сцепляются - выполняется только цель перемещения их на требуемое расстояние.

При необходимости, для ручного сцепления и расцепления вагонеток, спереди (со стороны ствола, или по ходу) над автосцепкой каждой вагонетки расположена рычаг управления фиксирующим пальцем, определяющем режим работы сцепки.

Расцепка вагонеток происходит в дозирующих стопорах у ствола, где применяется устройство, воздействующее на рычаг ручного управления фиксирующим пальцем.

Технический результат достигается тем, что автосцепка, содержащая корпус, в котором на оси установлен клык с полостью, характеризуется тем, что полость выполнена в форме канавки, в корпусе расположено отверстие с размещенным в отверстии фиксирующим пальцем, расположенным над полостью.

При положении клыка в утопленном положении палец расположен над полостью. Ось и фиксирующий палец ориентированы по существу вертикально. Полость может быть ограничена снизу плоскостью, с одной боковой стороны открытая, с другой ограничена полуцилиндром с диаметром немногим большим диаметра фиксирующего пальца и боковыми стенками между полуцилиндром и открытой стороной. Такая форма достижима при выполнении полости путем фрезерования клыка. Полость может иметь и другие допустимые формы для удерживания нижнего торца фиксирующего пальца, достижимые например, при изготовлении клыка путем литья. Фиксирующий палец может также иметь произвольную форму, соответствующую отверстию в корпусе.

Осуществление изобретения:

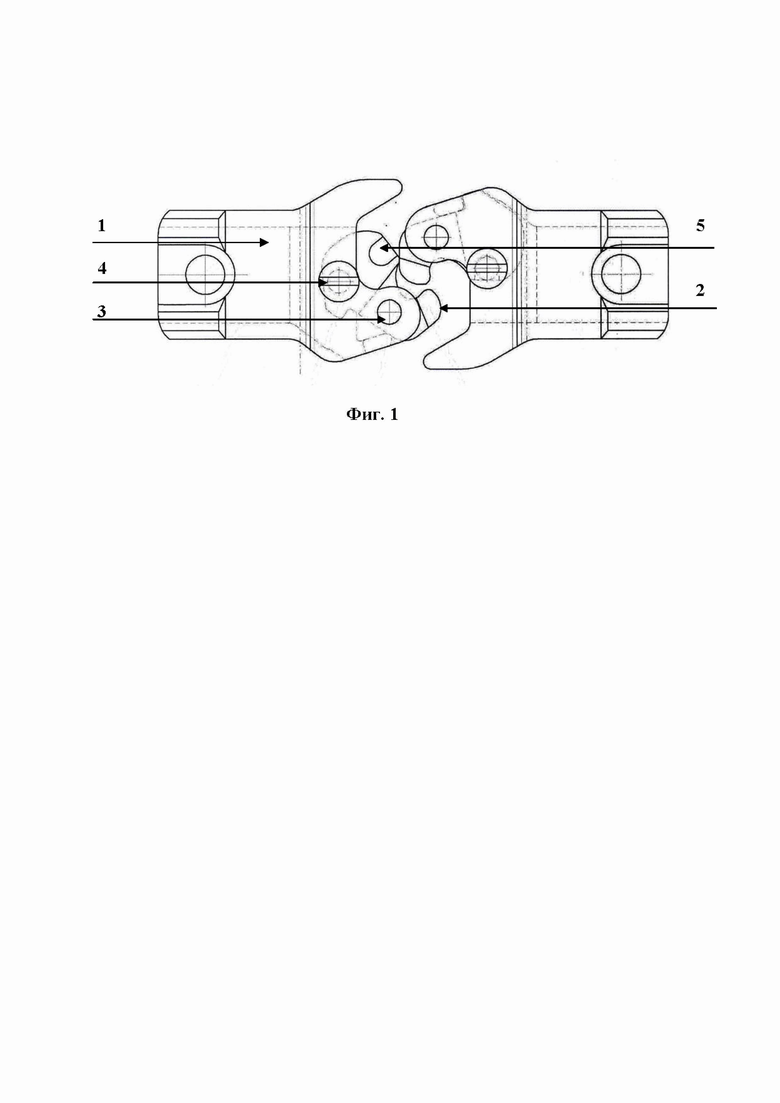

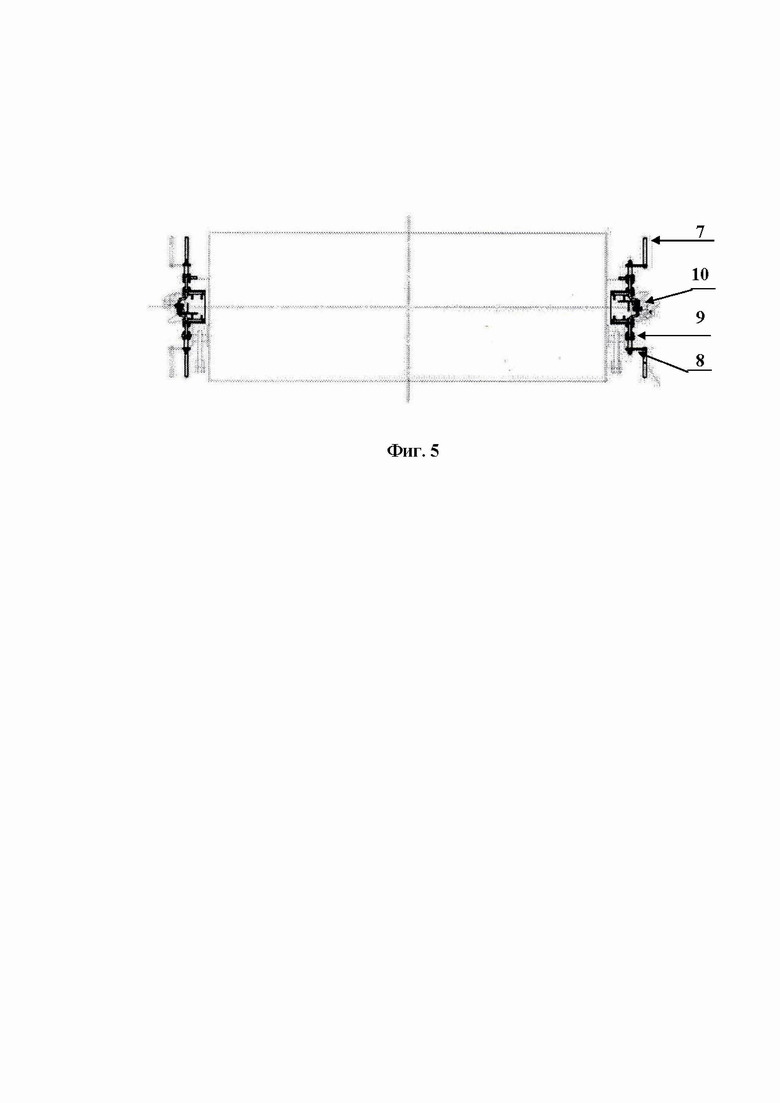

На фиг. 1 показана сцепка, вид сверху, на фиг. 2 – вид сбоку, на фиг. 3 – начало взаимодействия двух сцепок, на фиг. 4 – сцепленное положение, на фиг. 5 – устройство управления сцепками, где:

1 – корпус;

2 – клык;

3 – ось;

4 – фиксирующий палец;

5 – полость;

6 – выступ;

7 – рукоятка;

8 – коленчатый вал;

9 – кронштейн;

10 – звено переходное;

11 – внешние рабочие поверхности корпуса автосцепки.

Клык 2 имеет возможность вращения в корпусе l вокруг оси 3 и имеет два положения:

«открытое» - выдвинутое из корпуса;

«закрытое» - втянутое в корпус.

В клыке 2 имеется полость 5, куда может поместиться фиксирующий палец 4 при вращении клыка, при этом клык будет находиться в закрытом положении. В поднятом положении фиксирующего пальца 4, клык 2 может свободно вращаться вокруг оси 3.

Работа сцепки

Сцепка может находиться в двух состояниях:

- закрытое положение;

- открытое положение.

Соединение вагонеток осуществляется по алгоритму:

Фиксирующий палец 4, одной из сцепок, должен быть в поднятом положении и опираться на плоскость клыка 2 (вне полости), при этом фиксирующий палец 4 должен иметь свободный ход не менее 30 мм (дежурный режим).

Клык другой вагонетки может быть в зафиксированном положении:

По мере сближения сцепок (вагонеток) клык второй вагонетки воздействует на клык первой вагонетки и поворачивает его вокруг оси в соответствии с фиг. 3.

При полном повороте клыка 2 первой вагонетки фиксирующий палец 4 сначала скользит, а потом под собственным весом падает в полость 5, выфрезерованную в клыке 2, блокируя вращение клыка.

Сцепка первой вагонетки соединилась со сцепкой второй вагонетки и находятся в сцепленном состоянии в соответствии с фиг. 4.

Разъединение вагонеток осуществляется по следующему алгоритму.

Необходимо поднять фиксирующий палец 4, при этом он выйдет из зацеплении с клыком.

При перемещении вагонетки клык поворачивается и происходит разъединение сцепок, в соответствии с фиг. 3.

Фиксирующий палец остается в поднятом положении т.к. упирается в верхнюю плоскость клыка (ждущий режим).

Буферный режим

Буферный режим это положение деталей сцепок, при котором при взаимодействии двух вагонеток не осуществляется их соединение. Для обеспечения надежности конструкции ударные нагрузки воспринимаются внешними рабочими поверхностями корпусов 11 сцепок. Буферный режим осуществляется при выталкивании вагонетки из клети с помощью другой вагонетки.

Буферный режим осуществляется тогда, когда фиксирующий палец хотя бы одной сцепки принудительно удерживается в поднятом положении.

Если клык одной из сцепок находится в открытом положении, то при воздействии другой сцепки клык 2 поворачивается, но фиксирующий палец 4 не опускается и не фиксирует клык - вагонетки не сцепляются.

Если клык одной из сцепок находится в закрытом положении, но не зафиксирован фиксирующим пальцем 4, то фиксирующий палец другой сцепки, благодаря своей конфигурации, приоткроет фиксирующий палец первой сцепки, при этом корпуса сцепок соприкоснутся друг с другом (фиг. 4), но сцепления не произойдет, т.к. фиксирующий палец принудительно поднят и удерживается в этом положении.

Особенности конструкции сцепки:

Конструкция сцепки позволяет в буферном режиме, в положении «открыто» одного клыка, обеспечить соударение сцепок корпусами, для исключения динамических воздействий на клык.

Профиль передней части клыка обеспечивает в буферном режиме даже в положении «закрыто» (но не зафиксировано) одного клыка обеспечить взаимодействие корпусов, как наиболее прочных элементов сцепки.

На тыльной части клыка расположен выступ 6, который в закрытом положении входит в отверстие в корпусе. При приложении тяговых усилий на сцепку, нагрузка на клык и корпус распределяется между фиксирующим пальцем и этим выступом.

Устройство управления сцепками.

Автосцепки, установленные на вагонетки, могут работать в ручном и дистанционном режиме, обеспечивая вагонообмен в шахте.

Для управления автосцепкой на вагонетке устанавливается привод, состоящий из поворотного коленчатого вала 8, установленного на кронштейне (подшипнике) 9, закрепленном на раме вагонетки. По краям вала установлены рукоятки 7, при повороте которых, осуществляется подъем фиксирующего пальца. В средней части коленвала расположено звено переходное 10, соединяющий коленвал с фиксирующим пальцем, а так же может быть установлен фиксатор (не показан), обеспечивающий удержание коленвала, и, следовательно, фиксирующего пальца, в верхнем (поднятом) положении. Звено переходное может быть выполнено, например, в форме отрезка цепи или отрезка металлического тросика или металлической серьги и т.д. В альтернативном варианте коленвал может удерживаться не фиксатором а силой тяжести при соответствующей развесовке коленвала.

Работа в ручном режиме предполагает воздействие оператора на рукоятку управления, при этом в положении рукоятки «вниз» осуществляется режим сцепки.

При повернутом положении рукоятки осуществляется режим расцепки, а так же буферный режим.

Работа в автоматическом режиме осуществляется по утвержденной технологии вагонообмена, при этом поворот рукояти может осуществляться с помощью направляющих кривых (не показаны), установленных в определенных местах рудника.

Технический результат – повышение уровня автоматизации достигается тем, что при расположении фиксирующего пальца в отверстии корпуса над клыком с полостью достигается возможность автоматической фиксации и, при приложении усилия, направленного вверх к фиксирующему пальцу, достигается возможность автоматической расфиксации сцепки. Повышение уровня автоматизации приводит к расширению области применения, например, в штреках, где невозможно разместить одновременно вагонетку и оператора. Повышение надежности достигается уменьшением количества элементов конструкции, каждый из которых обладает ненулевой вероятностью выхода из строя.

Промышленное применение. Техническое решение может с успехом применяться для изготовления автосцепок для железнодорожного транспорта, например, в горных выработках.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая сцепка вагонеток | 1959 |

|

SU127685A1 |

| Буферно-сцепное устройство | 1985 |

|

SU1404395A1 |

| Тягово-сцепное устройство рельсового подвижного состава | 1987 |

|

SU1556980A1 |

| Двузубая автосцепка для рудничных вагонеток | 1936 |

|

SU53472A1 |

| Жесткое сцепное устройство с универсальным прицепным хвостовиком для вагонов железнодорожного транспорта | 2017 |

|

RU2722250C2 |

| АВТОСЦЕПКА РЕЛЬСОВОГО ТРАНСПОРТНОГО СРЕДСТВА | 2003 |

|

RU2249522C1 |

| Автоматическая сцепка транспортного средства | 1986 |

|

SU1404394A1 |

| Автосцепка для вагонеток с донной разгрузкой | 2024 |

|

RU2840170C1 |

| Ударно-тяговое устройство рельсового транспортного средства | 1987 |

|

SU1569273A2 |

| Автоматическая двухсторонняя сцепка с буфером для шахтных вагонеток | 1949 |

|

SU78598A1 |

Изобретение относится к области железнодорожного транспорта, в частности к автосцепным устройствам тележек, вагонеток. Автосцепка содержит корпус и клык с полостью в форме канавки. Клык установлен в корпусе на оси. Над полостью клыка в корпусе выполнено отверстие. В отверстии расположен вертикальный фиксирующий палец. Повышается автоматизация сцепных работ. 3 з.п. ф-лы, 5 ил.

1. Автосцепка, содержащая корпус, в котором на оси установлен клык с полостью, отличающаяся тем, что полость выполнена в форме канавки, в корпусе расположено отверстие с размещенным в отверстии вертикально ориентированным фиксирующим пальцем, расположенным над полостью.

2. Автосцепка по п. 1, отличающаяся тем, что корпус выполнен с внешними рабочими поверхностями, соответствующими внешним рабочим поверхностям соседней автосцепки.

3. Автосцепка по п. 1, отличающаяся тем, что содержит две зеркально симметричные автосцепки.

4. Автосцепка по п. 1, отличающаяся тем, что содержит устройство автоматического управления положением фиксатора из рукоятки, соединенной с коленчатым валом, соединенным с переходным звеном, соединенным с фиксирующим пальцем, коленчатый вал установлен на раме на кронштейнах с возможностью поворота.

| АВТОСЦЕПКА РЕЛЬСОВОГО ТРАНСПОРТНОГО СРЕДСТВА | 2003 |

|

RU2249522C1 |

| МЕХАНИЧЕСКОЕ СЦЕПНОЕ УСТРОЙСТВО | 1999 |

|

RU2178749C2 |

| US 5954212 A1, 21.09.1999 | |||

| Автоматическая сцепка для железнодорожного подвижного состава | 1929 |

|

SU27392A1 |

| US 10196076 B2, 05.02.2019 | |||

| US 10532753 B2, 14.01.2020. | |||

Авторы

Даты

2021-12-21—Публикация

2021-03-17—Подача