Определение механического эквивалента тепла является одной из важнейших практических работ в физической лаборатории. Получение точного значения механического эквивалента тепла при помощи известных несложных опытов в простой постановке сопряжено с значительными трудностями вследствие недостаточной точности метода измерения небольших количеств механической работы и большой погрешности при определении выделяюшихся при этих опытах малых количеств тепла, сопровождаемых значительными потерями.

Главные недостатки известных приборов для определения механического эквивалента тепла, например, прибора Гримзеля, заключаются в неудобстве манипуляций с тяжелой гирей, в грубом способе отсчета высоты падения гири, в больших погрешностях, в незначительности развиваемой механической работы и т. п. Поэтому, если приборы этого типа можно применять для демонстрации в лекционной обстановке, то для удовлетворительной постановки соответствуюш;ей практической работы в лаборатории они мало пригодны как по своей конструкции, так и по качеству методов измерения величин, необходимых для

определения механического эквивалента тепла.

Другие приборы (например, прибор Пулуя), будучи более подходяш,им для практических работ, требуют точной установки отдельных частей, что усложняет пользование ими.

Наконец, иные приборы (например, Коллендера и Роуланда-Джауля), будучи более точными, чем прибор Пулуя, являются громоздкими установками и сложны по конструкции.

Предлагаемый прибор для определения механического эквивалента теплоты в значительной степени свободен от перечисленных недостатков.

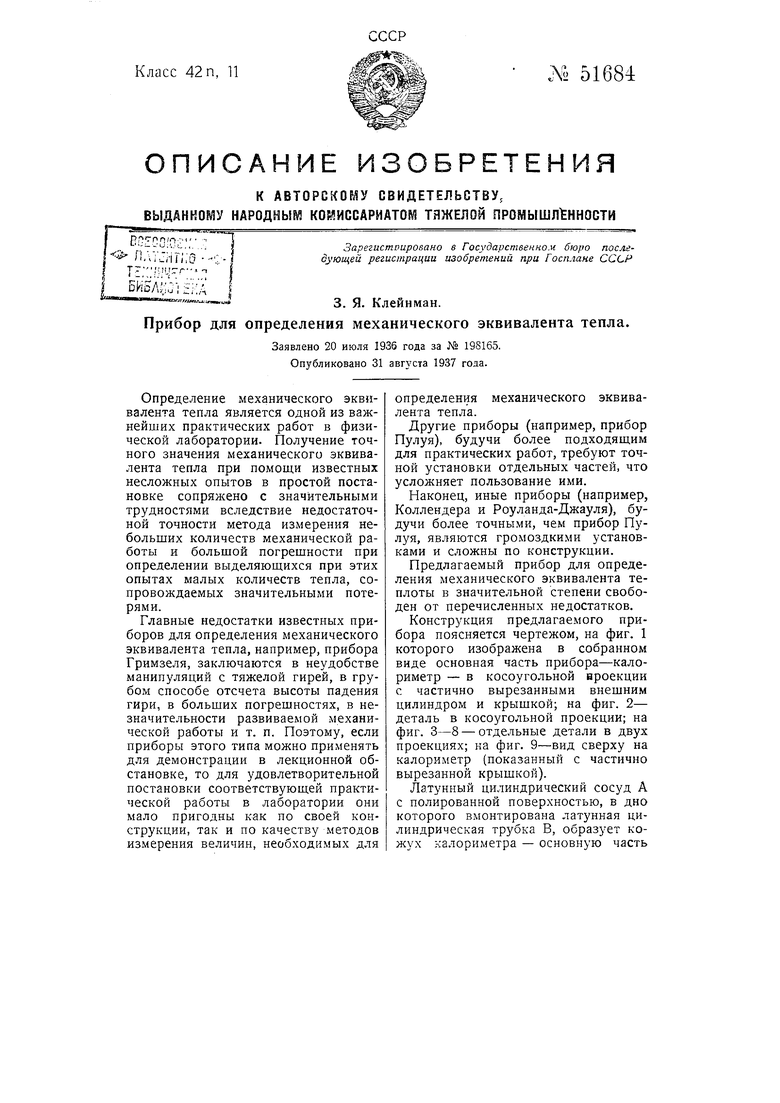

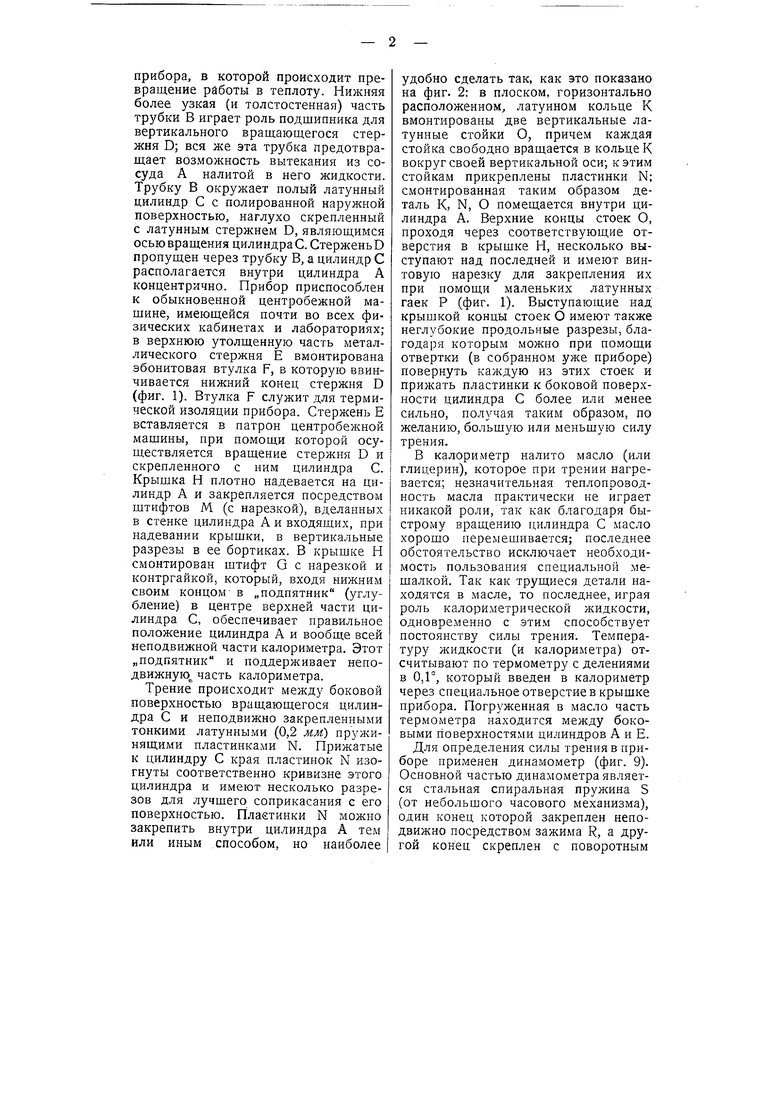

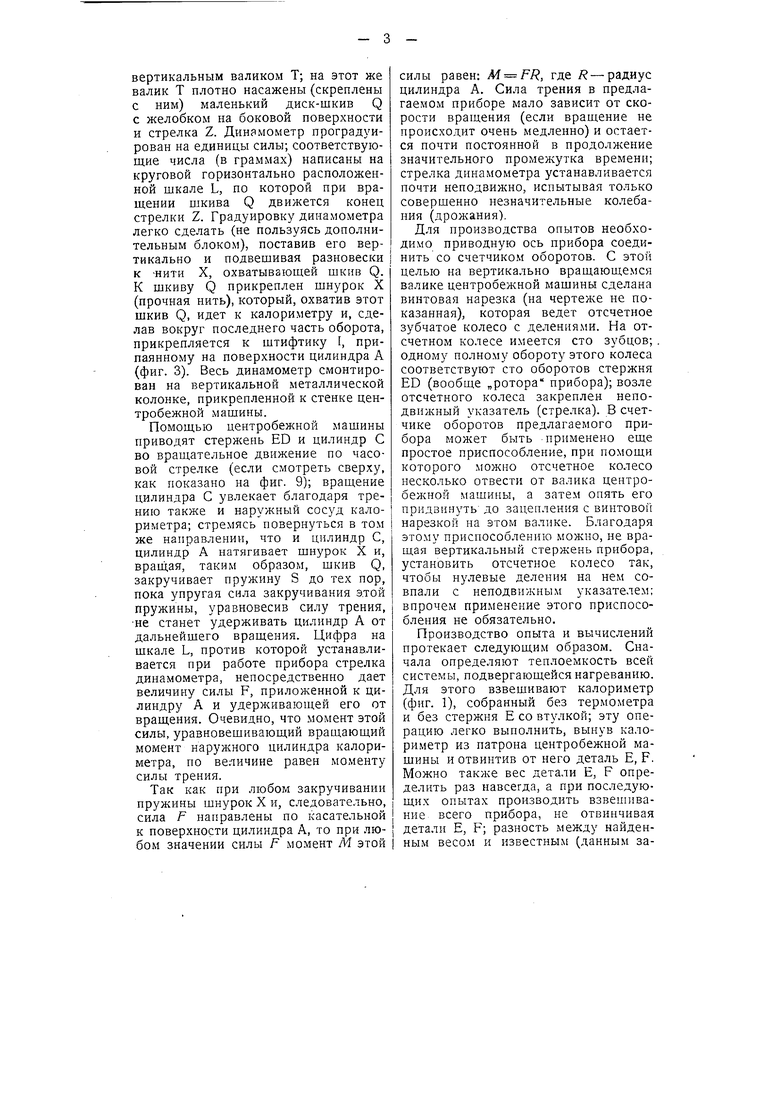

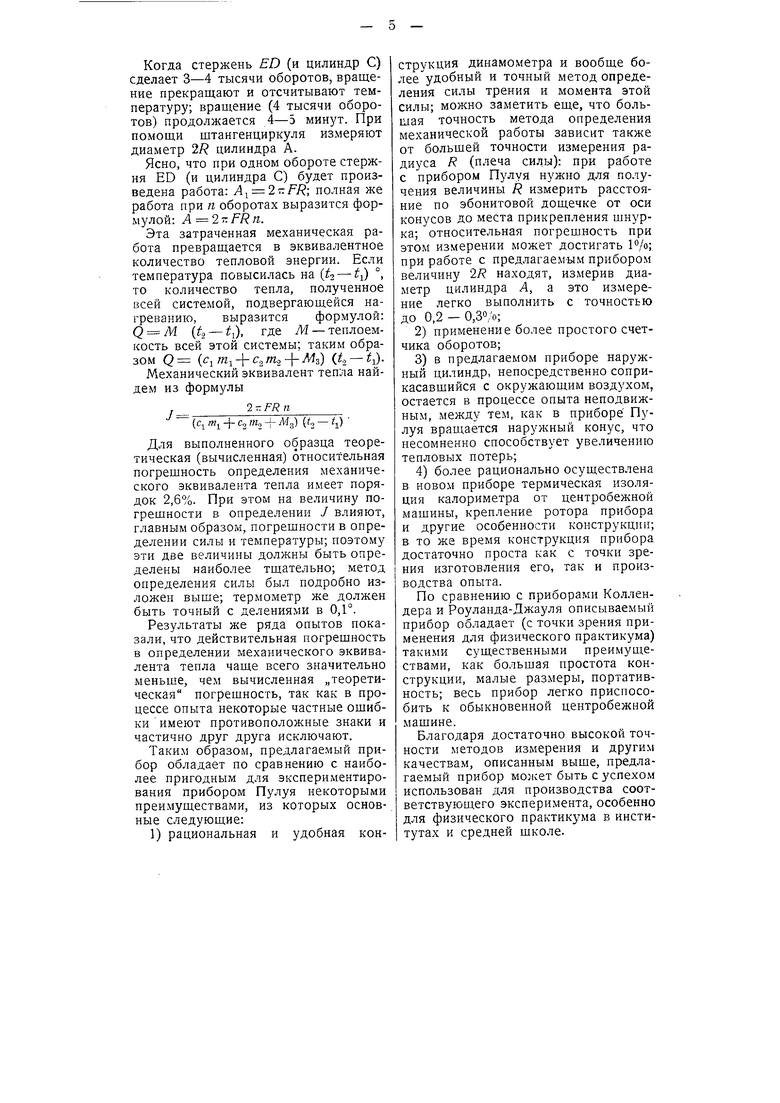

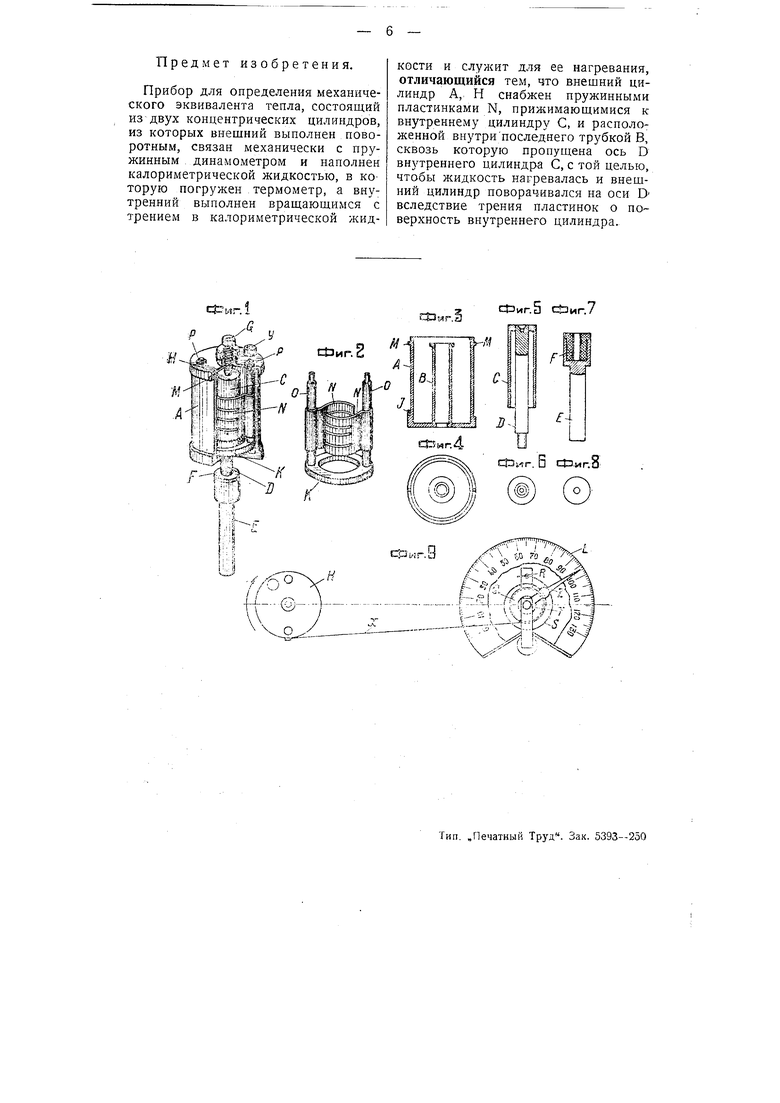

Конструкция предлагаемого прибора поясняется чертежом, на фиг. 1 которого изображена в собранном виде основная часть прибора-калориметр - в косоугольной нроекции с частично вырезанными внешним цилиндром и крышкой; на фиг. 2- деталь в косоугольной проекции; на фиг. 3-8 - отдельные детали в двух проекциях; на фиг. 9-вид сверху на калориметр (показанный с частично вырезанной крышкой).

Латунный цилиндрический сосуд А с полированной поверхностью, в дно которого вмонтирована латунная цилиндрическая трубка В, образует кожух калориметра - основную часть

прибора, в которой происходит превращение работы в теплоту. Нижняя более узкая (и толстостенная) часть трубки В играет роль подшипника для вертикального вращающегося стержня D; вся же эта трубка предотвращает возможность вытекания из сосуда А налитой в него жидкости. Трубку В окружает полый латунный цилиндр С с полированной наружной поверхностью, наглухо скрепленный с латунным стержнем D, являющимся осью вращения цилиндра С. Стержень D пропущен через трубку В, а цилиндр С располагается внутри цилиндра А концентрично. Прибор приспособлен к обыкновенной центробежной мащине, имеющейся почти во всех физических кабинетах и лабораториях; в верхнюю утолщенную часть металлического стержня Е вмонтирована эбонитовая втулка F, в которую ввинчивается нижний конец стержня D (фиг. 1). Втулка F служит для термической изоляции прибора. Стержень Е вставляется в патрон центробежной машины, при помощи которой осуществляется вращение стержня D и скрепленного с ним цилиндра С. Крышка Н плотно надевается на цилиндр А и закрепляется посредством штифтов М (с нарезкой), вделанных в стенке цилиндра А и входящих, при надевании крышки, в вертикальные разрезы в ее бортиках. В крыщке Н смонтирован штифт G с нарезкой и контргайкой, который, входя нижним своим концом- в „подпятник (углубление) в центре верхней части цилиндра С, обеспечивает правильное положение цилиндра А и вообще всей неподвижной части калориметра. Этот „подпятник и поддерживает неподвижную часть калориметра.

Трение происходит между боковой поверхностью вращающегося цилиндра С и неподвижно закрепленными тонкими латунными (0,2 жж) пружинящими пластинками N. Прижатые к цилиндру С края пластинок N изогнуты соответственно кривизне этого цилиндра и имеют несколько разрезов для лучшего соприкасания с его поверхностью. Плаетинки N можно закрепить внутри цилиндра А тем или иным способом, но наиболее

удобно сделать так, как это показано на фиг. 2: в плоском, горизонтально расположенном, латунном кольце К вмонтированы две вертикальные латунные стойки О, причем каждая стойка свободно вращается в кольце К вокруг своей вертикальной оси; к этим стойкам прикреплены пластинки N; смонтированная таким образом деталь К, N, О помещается внутри цилиндра А. Верхние концы стоек О, проходя через соответствующие отверстия в крышке Н, несколько выступают над последней и имеют винтовую нарезку для закрепления их при помощи маленьких латунных гаек Р (фиг. 1). Выступающие над крьшдкой концы стоек О имеют также неглубокие продольные разрезы, благодаря которым можно при помощи отвертки (в собранном уже приборе) повернуть каждую из этих стоек и прижать пластинки к боковой поверхности цилиндра С более или менее сильно, получая таким образом, по желанию, большую или меньшую силу трения.

В калориметр налито масло (или глицерин), которое при трении нагревается; незначительная теплопроводность масла практически не играет никакой роли, так как благодаря быстрому вращению цилиндра С масло хорощо перемешивается; последнее обстоятельство исключает необходимость пользования специальной мешалкой. Так как трущиеся детали находятся в масле, то последнее, играя роль калориметрической жидкости, одновременно с этим способствует постоянству силы трения. Температуру жидкости (и калориметра) отсчитывают по термометру с делениями в О,Г, который введен в калориметр через специальное отверстие в крышке прибора. Погруженная в масло часть термометра находится между боковыми поверхностями цилиндров А и Е.

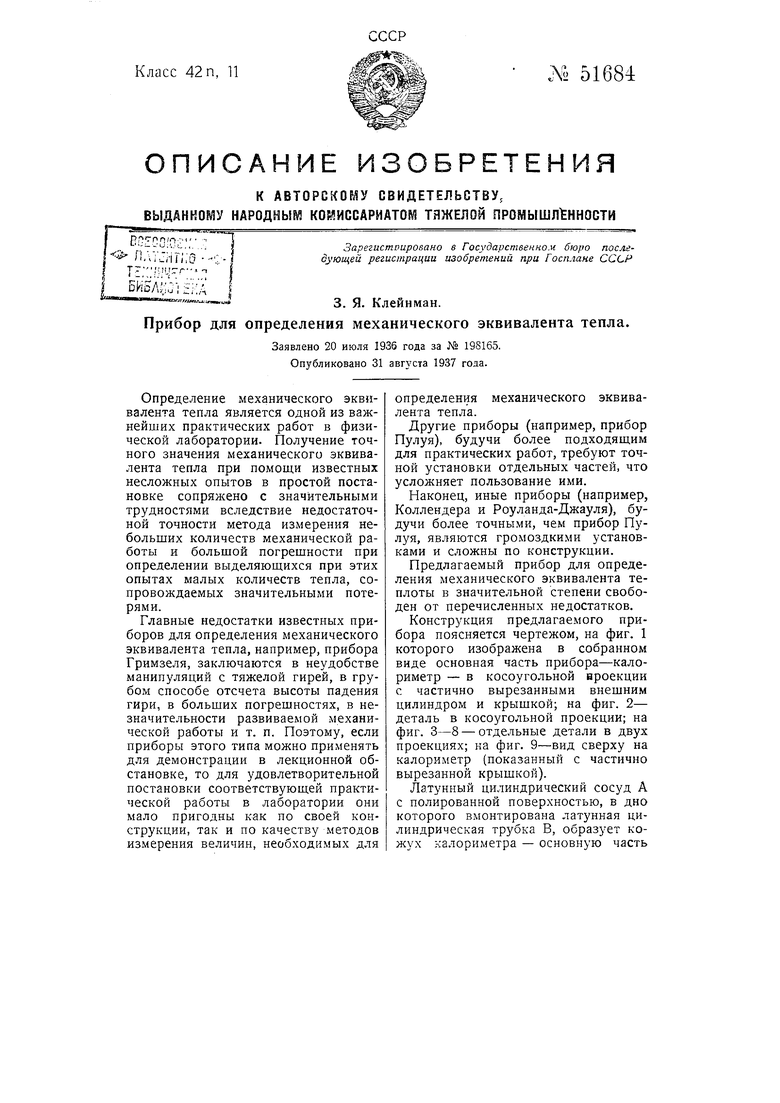

Для определения силы трения в приборе применен динамометр (фиг. 9). Основной частью динамометра является стальная спиральная пружина S (от небольшого часового механизма), один конец которой закреплен неподвижно посредством зажима R, а другой конец скреплен с поворотным

вертикальным валиком Т; на этот же валик Т плотно насажены (скреплены с ним) маленький диск-шкив Q с желобком на боковой поверхности и стрелка Z. Динамометр проградуирован на единицы силы; соответствующие числа (в граммах) написаны на круговой горизонтально расположенной шкале L, по которой при враш.ении шкива Q движется конец стрелки Z. Градуировку динамометра легко сделать (не пользуясь дополнительным блоком), поставив его вертикально и подвешивая разновески к -нити X, охватывающей щкив Q. К шкиву Q прикреплен шнурок X (прочная нить), который, охватив этот шкив Q, идет к калориметру и, сделав вокруг последнего часть оборота, прикрепляется к штифтику 1, припаянному на поверхности цилиндра А (фиг. 3). Весь динамометр смонтирован на вертикальной металлической колонке, прикрепленной к стенке центробежной машины.

Помощью центробежной машины приводят стержень ED и цилиндр С во вращательное движение по часовой стрелке (если смотреть сверху, как показано на фиг. 9); вращение цилиндра С увлекает благодаря трению также и наружный сосуд калориметра; стремясь повернуться в том же направлении, что и цилиндр С, цилиндр А натягивает шнурок X и, врап1,ая, таким образом, шкив Q, закручивает пружину S до тех пор, пока упругая сила закручивания этой пружины, уравновесив силу трения, не станет удерживать цилиндр А от дальнейшего вращения. Цифра на щкале L, против которой устанавливается при работе прибора стрелка динамометра, непосредственно дает величину силы F, приложенной к цилиндру А и удерживающей его от вращения. Очевидно, что момент этой силы, уравновещивающий вращающий момент наружного цилиндра калориметра, по величине равен моменту силы трения.

Так как при любом закручивании пружины шнурок X и, следовательно, сила F направлены по касательной к поверхности цилиндра А, то при любом значении силы F момент /И этой

силы равен: M FR, где R - радиус цилиндра А. Сила трения в предлагаемом приборе мало зависит от скорости вращения (если вращение не происходит очень медленно)и остается почти постоянной в продолжение значительного промежутка времени; стрелка динамометра устанавливается почти неподвижно, испытывая только соверщенно незначительные колебания (дрожания).

Для производства опытов необходимо приводную ось прибора соединить со счетчиком оборотов. С этой целью на вертикально вращающемся валике центробежной мащины сделана винтовая нарезка (на чертеже не показанная), которая ведет отсчетное зубчатое колесо с деления.ми. На отсчетном колесе имеется сто зубцов; . одному полному обороту этого колеса соответствуют сто оборотов стержня ED (вообще „ротора прибора); возле отсчетного колеса закреплен неподвижный указатель (стрелка). В счетчике оборотов предлагаемого прибора может быть применено еще простое приспособление, при помощи которого можно отсчетное колесо несколько отвести от валика центробежной машины, а затем опять его придвинуть до зацепления с винтовой нарезкой на этом валике. Благодаря этому приспособлению можно, не вращая вертикальный стержень прибора, установить отсчетное колесо так, чтобы нулевые деления на нем совпали с неподвижным указателем; впрочем применение этого приспособления не обязательно.

Производство опыта и вычислений протекает следующим образом. Сначала определяют теплоемкость всей системы, подвергающейся нагреванию. Для этого взвешивают калориметр (фиг. 1), собранный без термометра и без стержня Е со втулкой; эту операцию легко выполнить, вынув калориметр из патрона центробежной машины и отвинтив от него деталь Е, F. Можно также вес детали Е, F определить раз навсегда, а при последующих опытах производить взвешивание всего прибора, не отвинчивая детали Е, F; разность между найденным весо.м и известным (данным заранее) весом детали Е, F даст общую массу /И латунных деталей, подвергающихся в процессе опыта нагреванию. Теплоемкость этой массы OTJ выразится через М ст-, где с- удельная теплоемкость вещества калориметра (латуни); теплоемкость уУ/, есть величина постоянная для данного прибора.

Масло можно влить в калориметр, не снимая крыщки, через отверстие для термометра; массу т2 масла определяют, производя вторичное взвешивание калориметра, по уже с влитым в него маслом; при желании можно масло взвесить только один раз для ббльщего числа опытов, ибо конструкция прибора прекрасно предохраняет масло от вытекания, разбрызгивания и испарения.

Теплоемкость масла выразится через .М2 С2т2, где Q - удельная теплоемкость данного масла.

Взвещивания достаточно производить с точностью до 0,01 г. Теплоемкость погруженной части термометра My определяют обычным путем. Общая теплоемкость всей системы выразится черев Ж уИ) -f- 2 + 8 1 i +

-|- 4:2 «2 + 3Перед первым отсчетом температуры колесо центробежной мащины немного поворачивают для того, чтобы щнурок X несколько натянулся; колесо счетчика оборотов устанавливают так, чтобы нулевое деление на этом колесе приходилось против неподвижного указателя, затем делают отсчет температуры и начинают вращение; в начале враихения рекомендуется на один момент придержать рукой щнурок X во избежание первого несколько резкого рывка пружины динамометра.

Опыт производят два экспериментатора. Один из них следит за счетчиком оборотов и делает нужные записи, второй вращает колесо центробежной мащины и следит за стрелкой динамометра. Так как стрелка устанавливается в продолжепие значительного промежутка времени почти неподвижно, то отсчет силы F можно сделать легко и с достаточной точностью (до 0,5 г). Так как через некоторый промежуток времени сила трения может все-таки несколько измениться, то лучще сделать несколько отсчетов силы через определенные промежутки времени.

Шкала динамометра, градуированного на граммы силы, и постоянство силы трения в продолжение длительных промежутков времени дают возможность делать отсчеты силы F достаточно точно и как угодно часто, например, через каждые 100-200 оборотов цилиндра С; взяв среднее арифметическое из всех этих отсчетов, определяют таким образом среднее (за весь процесс опыта) значение силы Г с больщей точностью, чем при определении механического эквивалента тепла помощью прибора Пулуя.

Наблюдения ведут следующим образом. Первый наблюдатель, следя за счетчиком оборотов, дает знать второму наблюдателю о моментах прохождения нулевого деления колеса счетчика через неподвижный указатель; второй наблюдатель (вращающий колесо центробежной мащины) в указанные ему моменты отсчитывает по шкале динамометра силу с точностью до 0,5 г, сообщая значения силы первому наблюдателю, который делает соответствующие записи. Отсчеты силы делают через каждые 100 или 200 оборотов ротора прибора (что соответствует одному или двум оборотам колеса счетчика).

Для примера здесь приведена одна из таких записей, сделанных при работе с выполненным образцом предлагаедмого прибора:

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для измерения относительной скорости самолетов | 1940 |

|

SU64318A1 |

| Прибор для определения скорости воздушного или иного потока | 1935 |

|

SU49394A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ УДЕЛЬНОЙ ОБЪЕМНОЙ ТЕПЛОТЫ СГОРАНИЯ ГОРЮЧЕГО ГАЗА В БОМБОВОМ КАЛОРИМЕТРЕ И УСТРОЙСТВО ДЛЯ ЗАПОЛНЕНИЯ КАЛОРИМЕТРИЧЕСКОЙ БОМБЫ ГОРЮЧИМ ГАЗОМ | 2012 |

|

RU2485487C1 |

| КАЛОРИМЕТР | 2019 |

|

RU2717140C1 |

| КАЛОРИМЕТР | 2019 |

|

RU2717141C1 |

| КАЛОРИМЕТР | 2019 |

|

RU2707981C1 |

| Бомбовый калориметр переменной температуры для определения удельной объемной теплоты сгорания горючего газа | 2019 |

|

RU2713001C1 |

| СВАРОЧНЫЙ КАЛОРИМЕТР | 2021 |

|

RU2757877C1 |

| Машина для испытания подшипников на износ | 1938 |

|

SU56078A1 |

| Способ и прибор для определения коэффициента теплопередачи в котлах | 1926 |

|

SU7611A1 |

f 1 + 2 + +- у0 7 2

Когда стержень ED (и цилиндр С) сделает 3-4 тысячи оборотов, вращение прекращают и отсчитывают температуру; вращение (4 тысячи оборотов) продолжается 4-5 минут. При помощи щтангенциркуля измеряют диаметр 2/ цилиндра А.

Ясно, что при одном обороте стержня ED (и цилиндра С) будет произведена работа: полная же работа при п оборотах выразится формулой: A 2r.FRn.

Эта затраченная механическая работа превращается в эквивалентное количество тепловой энергии. Если температура повысилась на () ° то количество тепла, полученное всей системой, подвергающейся нагреванию, выразится формулой: Q УИ (4 - j), где М - теплоемкость всей этой системы; таким образом Q ( OTj-|- 2/«2 + з) (4 )Механический эквивалент тепла найдем из формулы

l-FRn

J -

с т + 2 «2 f (2 i)

Для выполненного образца теоретическая (вычисленная) относительная погрещность определения механического эквивалента тепла имеет порядок 2,6%. При этом на величину погрешности в определении У влияют, главным образом, погрешности в определении силы и температуры; поэтому эти две величины должны быть определены наиболее тщательно; метод определения силы был подробно изложен выше; термометр же должен быть точный с делениями в 0,Г.

Результаты же ряда опытов показали, что действительная погрешность в определении механического эквивалента тепла чаще всего значительно меньще, чем вычисленная „теоретическая погрешность, так как в процессе опыта некоторые частные ошибки имеют противоположные знаки и частично друг друга исключают.

Таким образом, предлагаемый прибор обладает по сравнению с наиболее пригодным для экспериментирования прибором Пулуя некоторыми преимуществами, из которых основные следующие:

1) рациональная и удобная конструкция динамометра и вообще более удобный и точный метод определения силы трения и момента этой силы; можно заметить еще, что большая точность метода определения механической работы зависит также от большей точности измерения радиуса R (плеча силы): при работе с прибором Пулуя нужно для получения величины iR. измерить расстояние по эбонитовой дощечке от оси конусов до места прикрепления шнурка; относительная погрешность при этом измерении может достигать Р/о; при работе с предлагаемым прибором величину 1R находят, измерив диаметр цилиндра Л, а это измерение легко выполнить с точностью до 0,2-0,3%;

2)применение более простого счетчика оборотов;

3)в предлагаемом приборе наружный цилиндр, непосредственно соприкасавшийся с окружающим воздухом, остается в процессе опыта неподвижным, между тем, как в приборе Пулуя вращается наружный конус, что несомненно способствует увеличению тепловых потерь;

4)более рационально осуществлена в новом приборе термическая изоляция калориметра от центробежной машины, крепление ротора прибора и другие особенности конструкции; в то же время конструкция прибора достаточно проста как с точки зрения изготовления его, так и производства опыта.

По сравнению с приборами Коллендера и Роуланда-Джауля описываемый прибор обладает (с точки зрения применения для физического практикума) такими существенными преимуществами, как большая простота конструкции, малые размеры, портативность; весь прибор легко приспособить к обыкновенной центробежной машине.

Благодаря достаточно высокой точности методов измерения и другим качествам, описанным выше, предлагаемый прибор может быть с успехом использован для производства соответствующего эксперимента, особенно для физического практикума в институтах и средней школе.

Предмет изобретения.

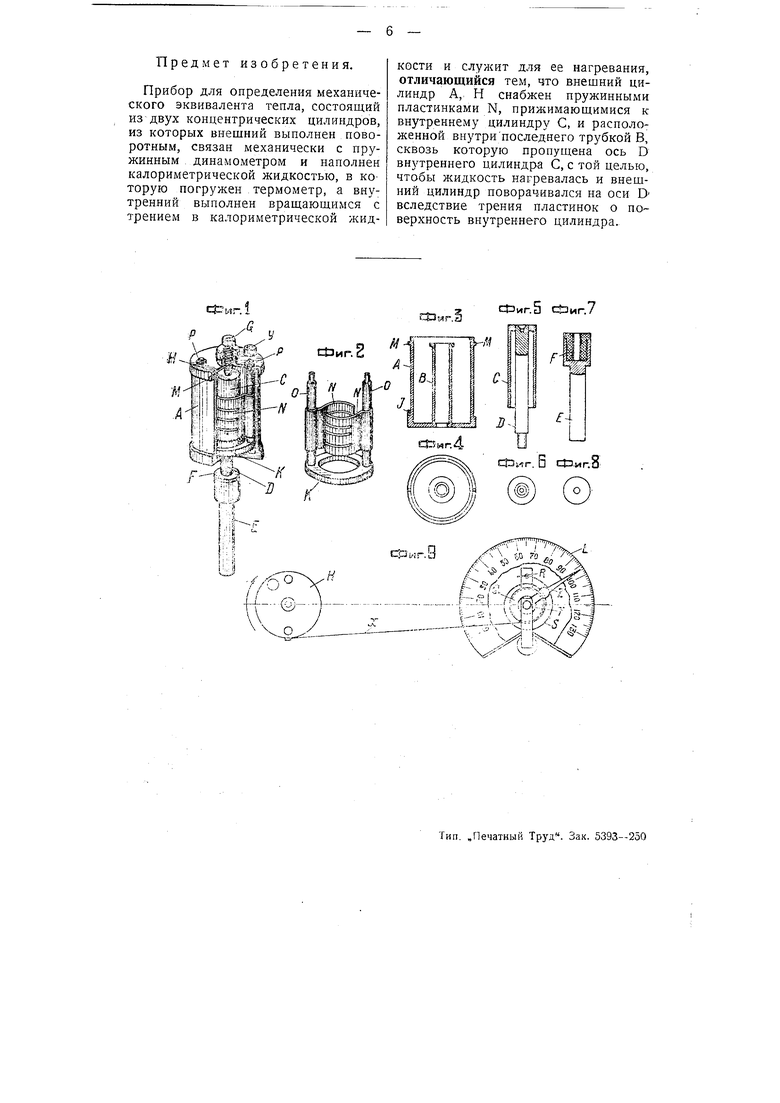

Прибор для определения механического эквивалента тепла, состоящий из двух концентрических цилиндров, из которых внешний выполнен поворотным, связан механически с пружинным . динамометром и наполнен калориметрической жидкостью, в которую погружен термометр, а внутренний выполнен вращающимся с трением в калориметрической жидс$-1.гЛ

кости и служит для ее нагревания, отличающийся тем, что внешний цилиндр А,. Н снабжен пружинными пластинками N, прижимающимися к внутреннему цилиндру С, и расположенной внутрипоследнего трубкой В, сквозь которую пропущена ось D внутреннего цилиндра С, с той целью, чтобы жидкость нагревалась и внешний цилиндр поворачивался на оси D вследствие трения пластинок о поверхность внутреннего цилиндра.

.5 С53иг.7

.§

Авторы

Даты

1937-01-01—Публикация

1936-07-20—Подача