Предметом настоящего патента является способ напайки матриц на затылок пресса для прессовки граммофонных пластинок.

Обычно при изготовлении матриц запись на воске покрывают сначала тонким слоем проводящего порошка и гальванически осаждают слой подходящего металла. Этот слой затем снимают с воска, и после напайки на медную или иную металлическую пластинку (затылок) он служит маточной матрицей; с последней вновь снимается гальваническим способом металлический отпечаток, который является точной копией первоначальной записи на воске; его, в свою очередь, напаивают на затылок, после чего с него снова гальваническим способом снимается копия, которая опять-таки после напайки на затылок уже служит матрицей для прессовки пластинок.

Напайка матрицы производится следующим образом. Металлический затылок (пластину достаточной толщины) нагревают и наносят на него тонкий слой припоя, после чего на него кладут матрицу, изготовленную

гальванопластическим способом и имеющую толщину около 1/32 дюйма (0,8 мм). Затем на матрицу кладут прокладку из нескольких слоев пропускной бумаги и картона; все вместе сжимают гидравлическим прессом под давлением около 2000 фунтов на квадратный дюйм (32 KZJCM) и оставляют остывать под давлением в течение, примерно, 15 минут, чтобы обеспечить затвердевание припоя. Иногда бывает, что под таким больщим давлением на поверхности матрицы отпечатывается зернистая или волокнистая структура пропускной бумаги. В некоторых случаях сквозь поры матрицы просачивается припой, выступающий в этих случаях на лицевую сторону матрицы и заполняющий канавки. Все это портит поверхность матрицы, и изготовленные такой матрицей пластинки характеризуются искаженным звуком.

С целью предохранения фонограммы матрицы от возможного просачивания к ней припоя, а также от выдавливания на ее поверхности рисунка структуры прокладки, согласно настоящему изобретению, применяют прокладку, содержащую со стороны, обращенной к фонограмме матрицы, один или несколько листов материала, способного размягчаться при нагревании и не имеющего зернистой или волокнистой структуры, например, состоящего из ацетата целлюлозы.

В соответствии с изобретением, прокладка изготовляется из нескольких слоев, в том числе одного или нескольких листов ацетата целлюлозы, обращенных к матрице, во время напайки ее. При нагревании ацетат целлюлозы размягчается и заполняет канавки матрицы, защищая таким образом матрицу от повреждений при прессовке; так как в ацетате целлюлозы нет твердых зерен или волокон, то на матрице не может появиться никаких следов. Кроме того, размягченный ацетат целлюлозы проникает во все мельчайшие поры матрицы и не дает припою попасть на лицевую сторону матрицы.

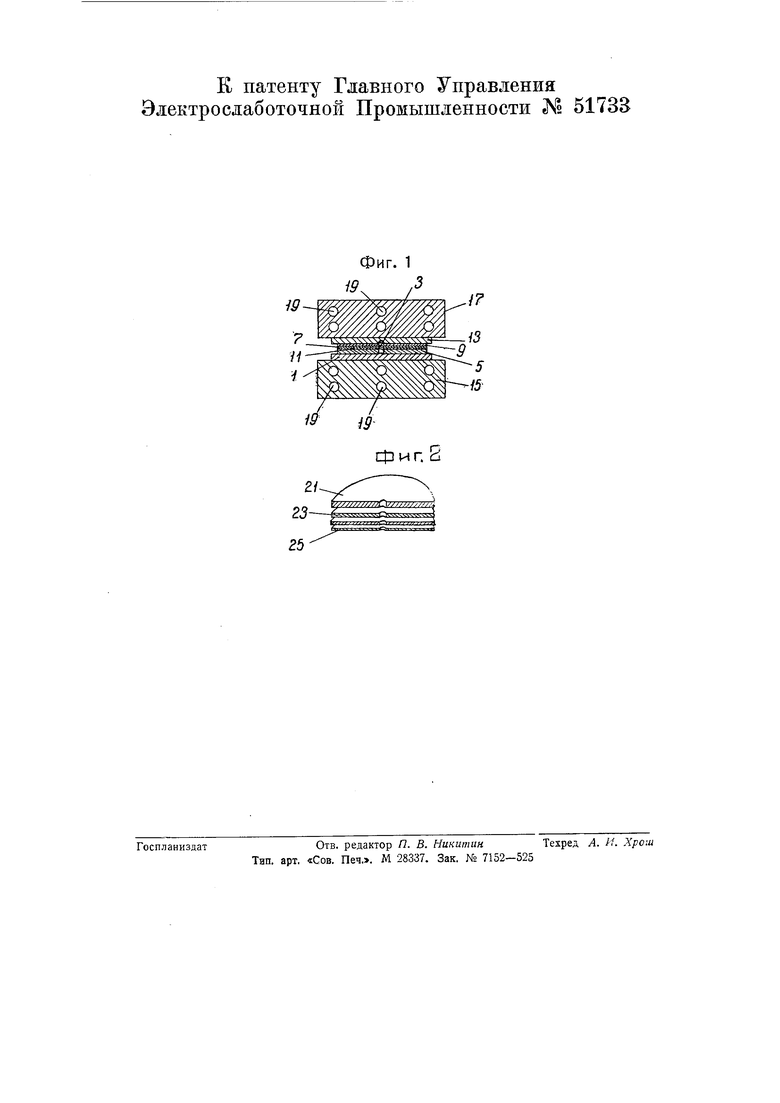

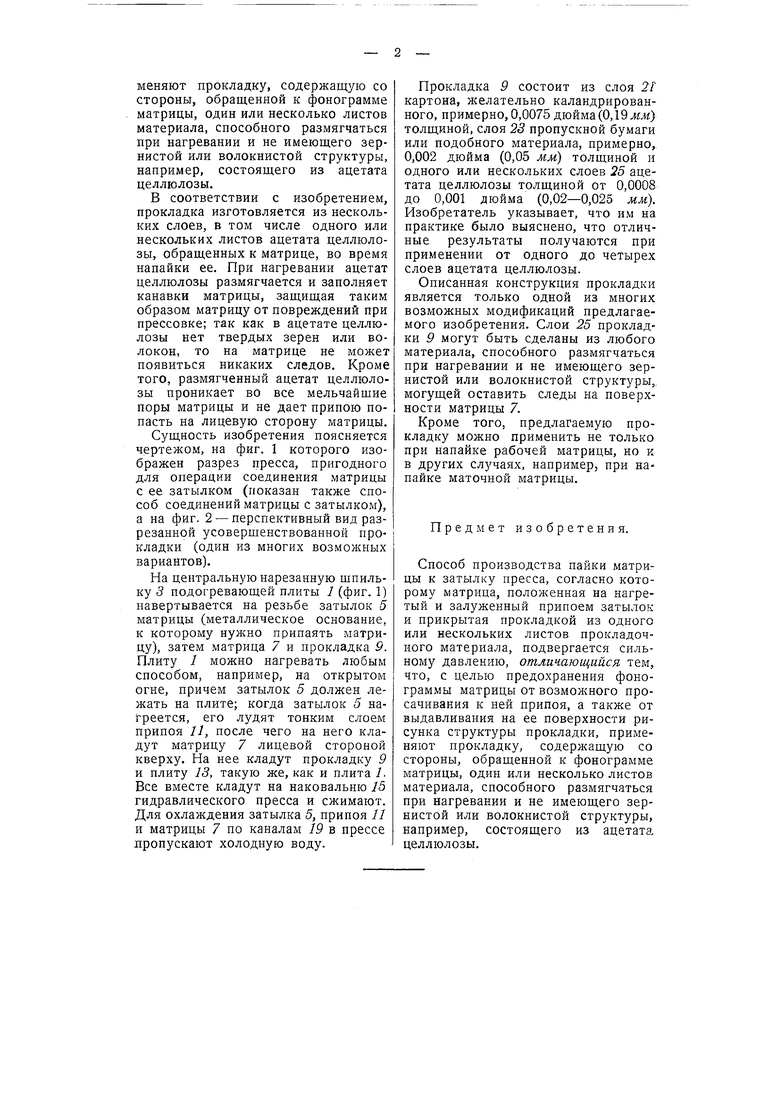

Сущность изобретения поясняется чертежом, на фиг. 1 которого изображен разрез пресса, пригодного для операции соединения матрицы с ее затылком (показан также способ соединений матрицы с затылком), а на фиг. 2 - перспективный вид разрезанной усовершенствованной прокладки (один из многих возможных вариантов).

На центральную нарезанную шпильку 5 подогревающей плиты 1 (фиг. 1) навертывается на резьбе затылок 5 матрицы (металлическое основание, к которому нужно припаять матрицу), затем матрица 7 и прокладка 9. Плиту 1 можно нагревать любым способом, например, на открытом огне, причем затылок 5 должен лежать на плите; когда затылок 5 нагреется, его лудят тонким слоем припоя //, после чего на него кладут матрицу 7 лицевой стороной кверху. На нее кладут прокладку 9 и плиту 13, такую же, как и плита /. Все вместе кладут на наковальню 15 гидравлического пресса и сжимают. Для охлаждения затылка 5, припоя // и матрицы 7 по каналам 19 в прессе пропускают холодную воду.

Прокладка 9 состоит из слоя 21 картона, желательно каландрированного, примерно, 0,0075 дюйма (0,19 жж) толщиной, слоя 23 пропускной бумаги или подобного материала, примерно, 0,002 дюйма (0,05 мм) толщиной и одного или нескольких слоев 25 ацетата целлюлозы толщиной от 0,0008 до 0,001 дюйма (0,02-0,025 мм). Изобретатель указывает, что им на практике было выяснено, что отличные результаты получаются при применении от одного до четырех слоев ацетата целлюлозы.

Описанная конструкция прокладки является только одной из многих возможных модификаций предлагаемого изобретения. Слои 25 прокладки 9 могут быть сделаны из любого материала, способного размягчаться при нагревании и не имеющего зернистой или волокнистой структуры, могущей оставить следы на поверхности матрицы 7.

Кроме того, предлагаемую прокладку можно применить не только при напайке рабочей матрицы, но к в других случаях, например, при напайке маточной матрицы.

Предмет изобретения.

Способ производства пайки матрицы к затылку пресса, согласно которому матрица, положенная на нагретый и залуженный припоем затылок и прикрытая прокладкой из одного или нескольких листов прокладочного материала, подвергается сильному давлению, отличающийся тем, что, с целью предохранения фонограммы матрицы от возможного просачивания к ней припоя, а также от выдавливания на ее поверхности рисунка структуры прокладки, применяют прокладку, содержащую со стороны, обращенной к фонограмме матрицы, один или несколько листов материала, способного размягчаться при нагревании и не имеющего зернистой или волокнистой структуры, например, состоящего из ацетата целлюлозы.

к патенту Главного Управления Электрослаботочной Промышленности Л 51733

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ электрической сварки деталей металлических радиоламп | 1941 |

|

SU65534A3 |

| Геттер | 1939 |

|

SU65835A3 |

| Способ изготовления керамиковых изоляторов | 1939 |

|

SU63465A3 |

| Геттер | 1940 |

|

SU63461A3 |

| Способ изготовления электрических конденсаторов | 1940 |

|

SU65142A3 |

| Способ введения активного металла в вакуумные приборы | 1940 |

|

SU65146A3 |

| Оксидный катод | 1940 |

|

SU65139A3 |

| Отопительная печь | 1940 |

|

SU63459A3 |

| Способ изготовления флюоресцирующего экрана | 1938 |

|

SU63464A3 |

| Устройство для испытания листовых диэлектриков | 1939 |

|

SU66884A3 |

Фиг. 1

фиг. S

Авторы

Даты

1937-01-01—Публикация

1938-02-12—Подача