Изобретение касается способа изготовления конденслторов с металлизированным диэлектриком, например, слюдой и т. п.

Микроскопическим наблюдением установлено, что металлические покрытия таких диэлектриков не обладают физической непрерывностью или гомогенностью. Это можно объяснить тем, что наложение слоев металла на слюду или другую основу проиавоДИТСя IB виде дрызг пара или раствора, состоящих из отдельных частиц или разделенных молекул, которые сохраняют свой вид и случайное распределение после окончания процесса покрытия. Указанный недостаток проявляется в сравнительно большом сопротивлении металлического слоя постоянному току, в повышении ди)эле ктричес ких потерь и тем самым коэфициента мощности конденсатора.

Для уничтожения указанного недостатка настоящим изобретением предлагается металлизированные пластины конденсатора, подвергать т ерми1ческой обработке до температуры, достаточной для размягчения и спекания отдельных частиц металла в непрерывный слой. Благодаря такой обработке металлические частицы образуют физически и электрически «епрерывное покрытие.

Сравнительные испытания металлических слоев до обработки и после предлагаемой термичсской обработки (по казали, что в последнем случае сопротивление металлического слоя постоянному току у 5еныиается прибливительно на 50%. Испытания собранных конденеаторОв (показали уменьшение коэфнциента мощности на 75%. Конденсаторы с необработанньши пластиналш имели коэфициент мощности порядка 0,0006-0,0008 при 1000 килогерц; в то время как такие же конденсаторы, но с обработанными в соответствии с изобретением пластинами имели коэфициент мощности от 0,0001 до 0,0003.

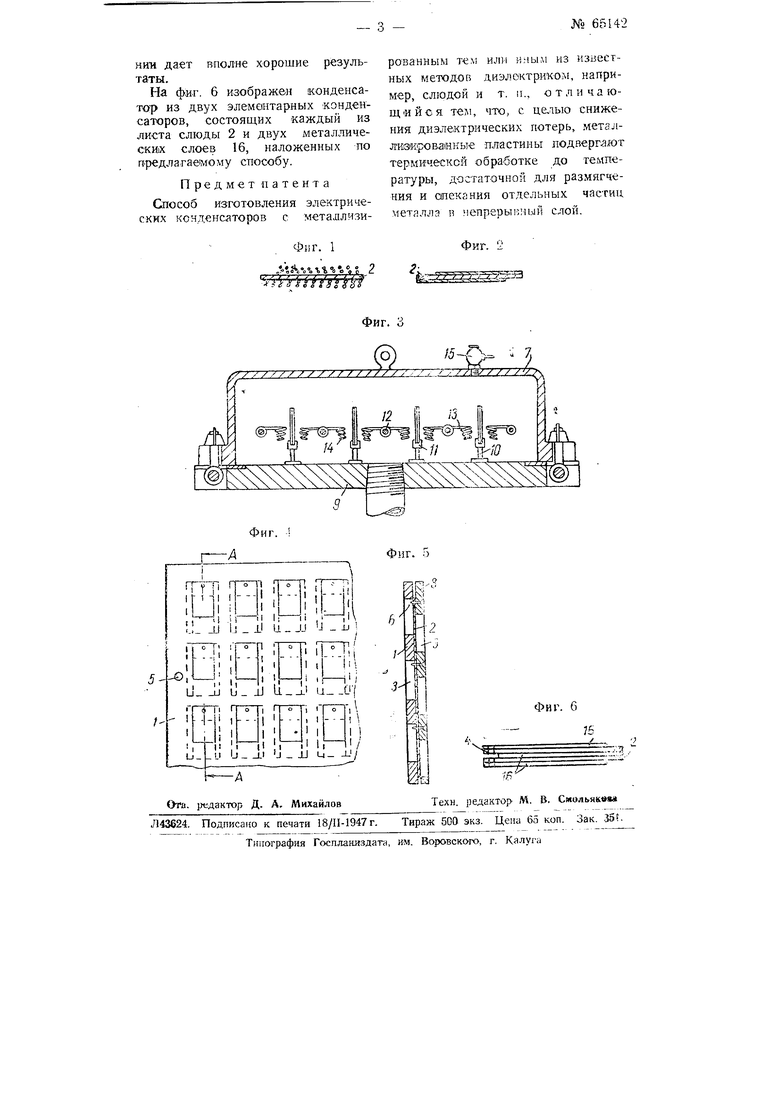

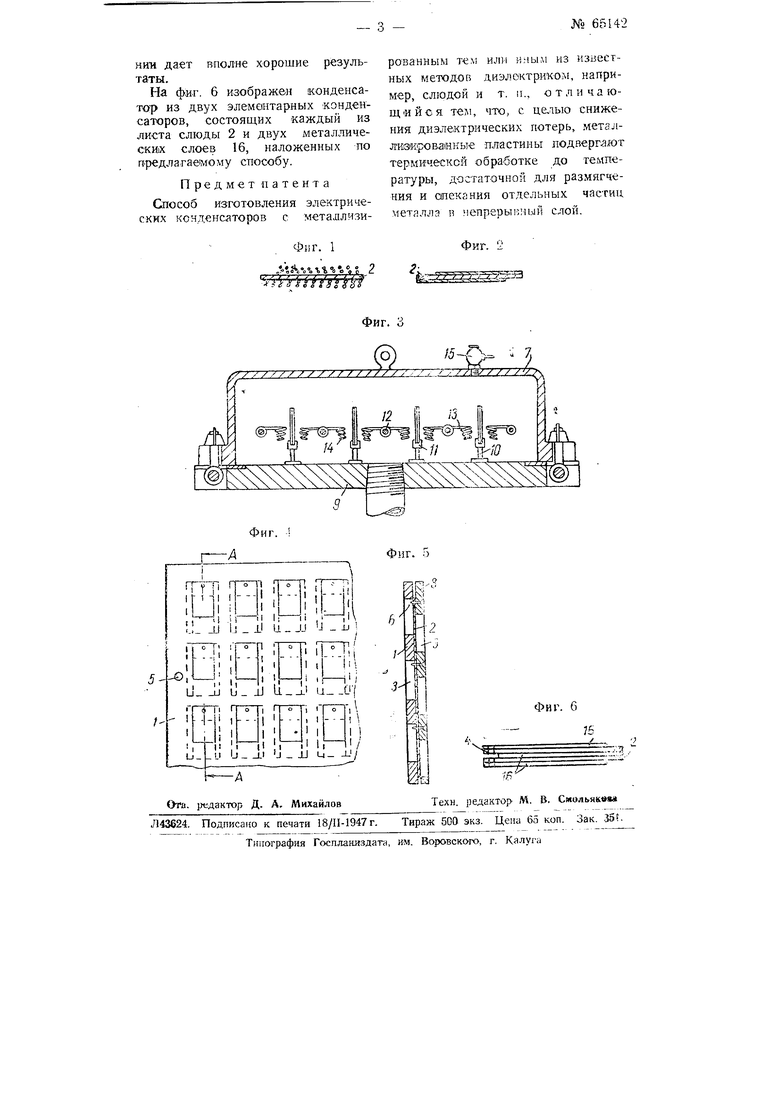

На чертеже фиг. 1 изображает металлизированную пластину конденсатора, не обработанную технически; на ф.иг. 2 (изображен тот же конденсатор, «о обработанный з соответствии с изобретением; на фит. 3 изображена в сечении асонструкция аппарата для отложения слоя металла на с.шоде или других

диэлектриках; нл фиг. 4 показан вид сверху на сетку для поддержки ряда диэлектрических пластин в , язображениом -на фиг. 3; на фйг. 5 изображено поперечное сечение по линии А-А фиг. 4; на фит. 6 показан конденсатор, состоящий из Д1вух элеме.нта(рных коидеясаторов с пластина.ми, обработаниымИ предлагаемым способом.

Предлагаемый способ изготовления электрических конденсаторов заключается в следующем.

Диэлектрик (в рассматриваемом примере-слюда) разрезается «а пластинки 2 (фиг. 2, 5, 6), которьге снабжаются отверстиями 4. Посредством этих отверстий пластинки подвешиваются в несколько рядов с вертикальными и горизонтальными промежутками иа шпильках 6 решетчатой плиты 8 (фиг. 5). С другой стороны на. пластинки 2 накладываегся «лита 1 (фиг. 4). Обе плиты с находящимися между ними пластинками зажимаются болтами 5. Плиты 1 и 8 снабжены сквоз«ыми отверстиЯ,.ми 3 -по числу пластинок 2, имеющими фор-му последН1ИХ, но несколько меньшего размера. Поэтому края пластинок .оказываются зажатыми между плитами, а больщая часть их обеих поверхностей- открытой. Собра-нные пластинки помещаются в камеру 7, закрытую внизу крышкой 9. На внутренней поверхности последней закрепленьг колонки 10, выполненные ;вверху в Виде вилчлтых зажимов 11, в которых закрепляются в вертикальном положении плиты с сОбранны.ми в них пластинками. Между колонками 10, а также между ними И стенками камеры 7 еакреплены стержни 12, поддерживающие электрические нагревательные элементы 13. Последние снабжены на концах витками, в которых зажимаются куски 14 металла, предназначенного для нанесения на; слюдяные пластинки 2:

. Из камеры 7 выкачивается через кран 15 воздух и после создания в полости -камеры надлежащего, порядка 0,0001 мм рт. ст., разргжеяия к эл ёментам 13 подводится электрический ток. Куски 14 металла плавятся, мет.алл в вакуум- : ИОпаряется и откладывается ня обеих открытых поверхностях слюдяных пластинок 2. По окончании процесса отложения полость камеры 7 соединяется с воздухом : пластинки вынимаются.

Абсолютное давление, ноддерживаемое в камере 7 во время испарения металла для получения„оптимальных ревульт атов, должно быть не выше и, нредпочтительно, даж ниже 0,0001 мм рт. ст. (одна десятая микрона).

Однако можно допустить пр.лменение давления и больше одной десятой микрона, так как было за мечено, что при И1зменении вакуу-га до двух микронов окончательная емкость элементов может варьировать в значительном диапазоне. Но как общее правило установлено, что, чем выще вакуум, тем выще О1кончательная елжость. Это можно, объяснить тем, что значительное количество газов и других посторонних веществ окклюдируется iv металле во время испарения и отлагается на слюде. При наинизшем же давлении этого явления не наблюдается.

Металлиз-ирова ьгаые дкэлектрлческне -пластины подвергаются термической обработке при температуре, достаточной для того, чтобы вызвать размягчение и спэкание отдельных частиц металла в непрерывный слой. Превосходные результаты получаются в том случае, если несколько сот таких пластий 2 на лотке поместить в обыкновенную печь и подв-ергнуть их нагреву до температур порядка 275-325°С в течение от 15 до 30 минут.

Температура и длительность sToif тепловой обработки от природы металла и толщины наложенной пленки. Для серебряной пленки толщиной порядка немногих миллионных дюй.ма обычно бывает достаточно 20-минутного нагревания, при температуре около 300°С. При желании, нагрев можно производить в вакууме или частично в вакууме, а частично при атмосферном давлении, однако для технических целей нагревание -при атмосфер(ном давле

| название | год | авторы | номер документа |

|---|---|---|---|

| СЛЮДЯНОЙ КОНДЕНСАТОР И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2061270C1 |

| Автомат для сортировки металлизированной слюды | 1959 |

|

SU126953A1 |

| ОКРАШЕННАЯ ПОКРЫТИЕМ ЧАСТЬ КУЗОВА АВТОМОБИЛЯ, СПОСОБ ЕЁ ОБРАБОТКИ И ПРИМЕНЕНИЕ МЕТАЛЛОСОДЕРЖАЩЕЙ ЧАСТИЦЫ | 2021 |

|

RU2835918C1 |

| ИЗОЛЯЦИОННЫЕ МАТЕРИАЛЫ, ИМЕЮЩИЕ СФОРМИРОВАННЫЕ В НИХ ОТВЕРСТИЯ | 2012 |

|

RU2574070C2 |

| Устройство для расслоения кристаллов слюды | 1983 |

|

SU1114560A2 |

| Способ изготовления слюдяных электроизоляционных материалов и устройство для осуществления этого способа | 1957 |

|

SU114915A1 |

| Автомат для сухой сборки фольговых слюдяных конденсаторов | 1955 |

|

SU107171A1 |

| Устройство для расщепления слюды | 1982 |

|

SU1054062A1 |

| УСТРОЙСТВО ДЛЯ РАСЩЕПЛЕНИЯ СЛЮДЫ | 1972 |

|

SU420468A1 |

| Сквозная мозаичная панель для иконоскопа | 1934 |

|

SU46003A1 |

Авторы

Даты

1945-01-01—Публикация

1940-10-16—Подача