Предметом настоящего изобретения является способ изготовления керамиковых изоляторов, в частности прокладок для электронных приборов. При сборке желательно скреплять металлические электроды с прокладками как можно прочнее, но твёрдость и хрупкость керамиковых прокладок не дают возможности скреплять отдельные детали заклёпками или шпильками настолько прочно, чтобы не было микрофонного эффекта. Целью изобретения является, поэтому, получение таких керамиковых изоляторов, например, керамиковых прокладок, к которым можно прикреплять электроды и металлические части электронных приборов более прочно, чем это возможно с существующими в настоящее время прокладка)ми.

Металлические трубочки, стержни, и т. п., к которым .затем ирикрепляются электроды, заливаются в форме керамикбвой массой, приготовленной в соответствии с изобретением, затем производится обжиг, в результате чего керамика затвердевает и плотно охватывает металл ческие детали. Предлагае1мая керамика затвердевает при температурах, лежащих ниже температуры плавления никеля или железа; получаемые детали имеют хорошие диэлектрические свойства, пористы, легко дегазируются и крепко соединяются с металлом.

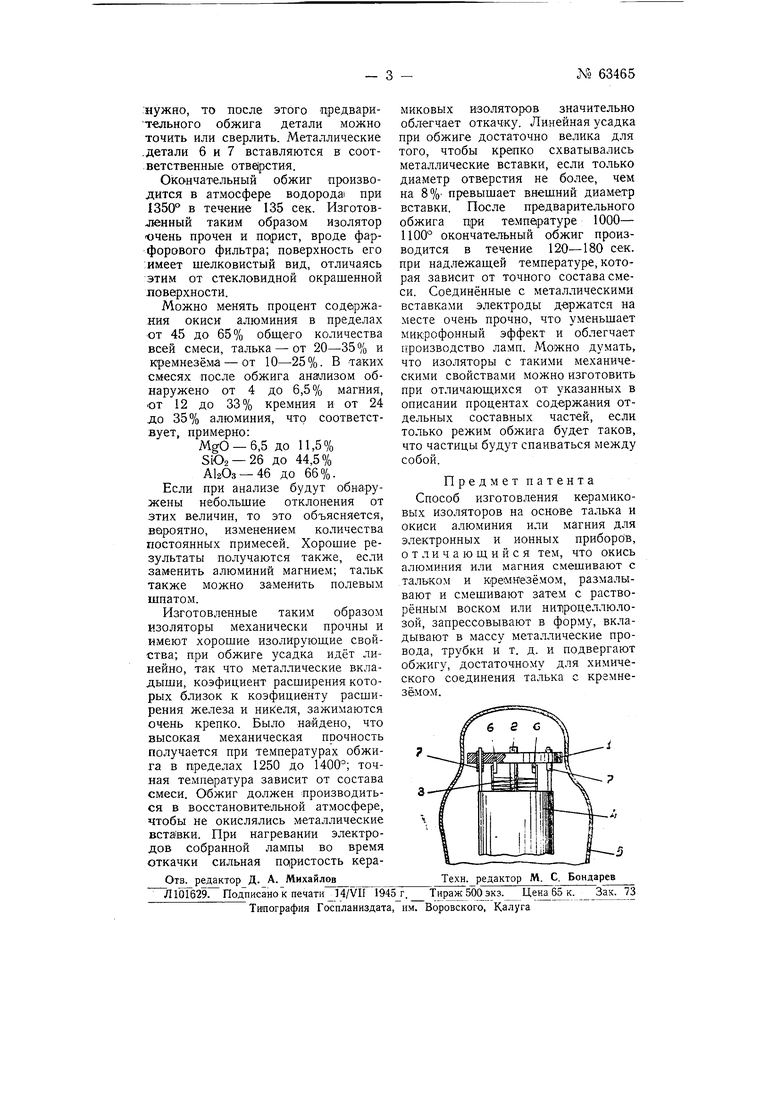

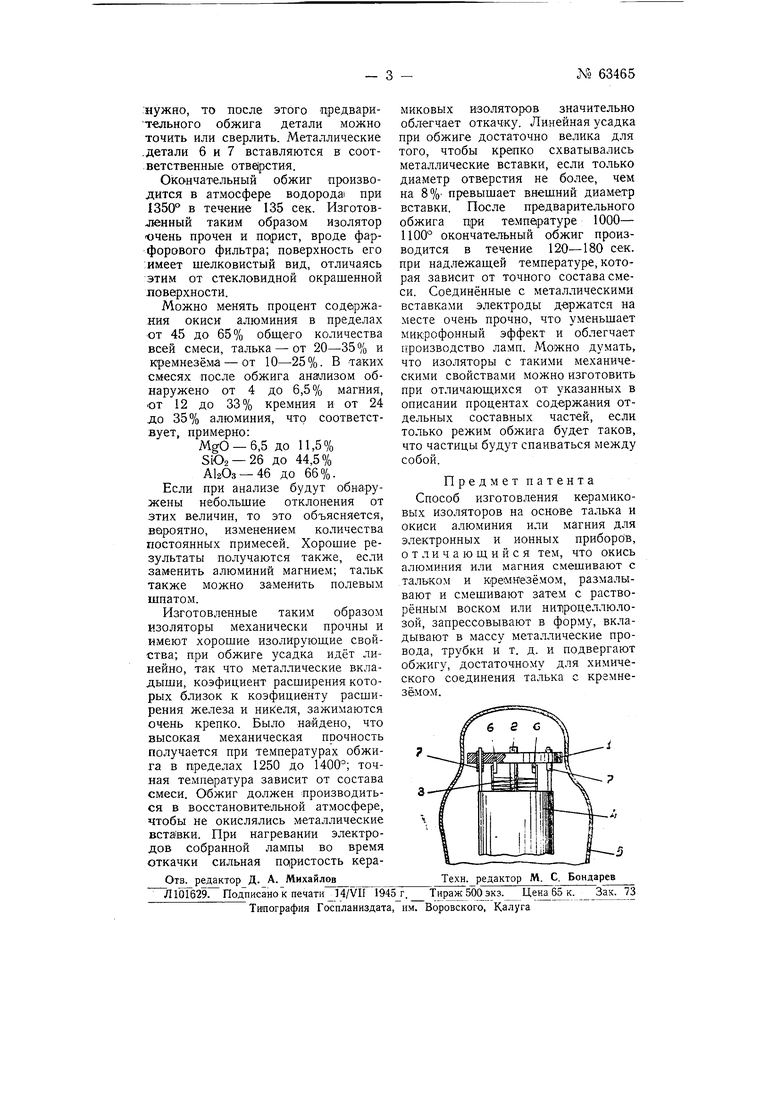

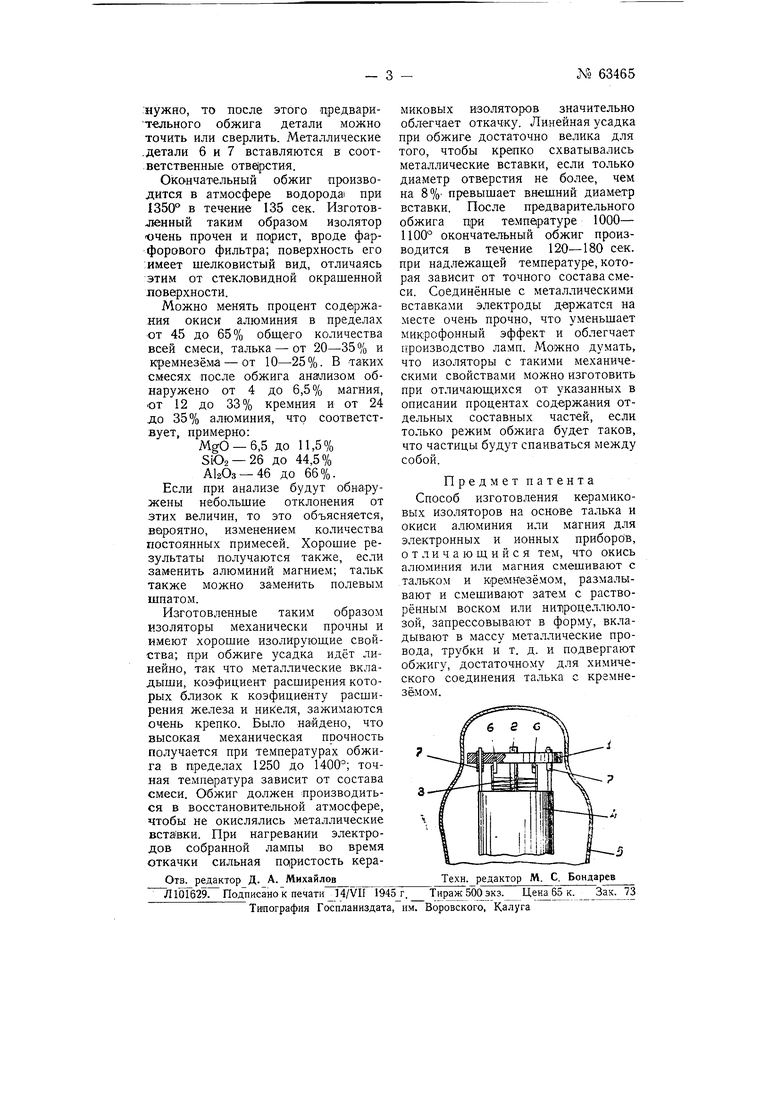

По предлагаемому способу молотая огнеупорная окись металла, именно, окись алюминия или магния, смешивается в шаровой мельнице с тальком или полевым щпатом и кремнезёмом, размалывается до желаемой мелкости, затем смешивается с каким-либо органическим связывающим веществом, например, с воском или нитроцеллюлозой, растворёнными в каком-либо растворителе, и запрессовывается в формы. При запрессовке в мягку1р керамиковую массу вкладываются металлические детали, например, т.рубочки или стержни, или же они вставляются после запрессовки в отверстия керамиковой массы. Зате.м керамиковую деталь вместе со вкладышами переносят -в печь, где производится обжиг, желательно-в восстановительной атмосфере, прИ температуре ниже температуры плавления или размягчения металлических вкладышей, но достаточной для химической реакции между кремнезёмом и тальком для затвердевания керамики и для прочного соединения керамики с металлическими вкладышами. Керамиковаяг масса при обжиге сжимается и но охватывает вкладыши. ЭлектрОг ды собираются и закрепляются путём приварки добавочных металличееки 1 -стержней «„вкладышам; Дёг1зяййя1.йроаЬходит;. без затруднений. Изложенная суш,ность изобретения поясняется прилагаемым черте}5сбм, на котором, в виде примера, изображена керамиковая ирокладка 1, изолируюш,ая друг от друга катод 2, сетку 3 и аиод 4, смонтированные в баллоне 5. Боковые стержни сетки приварены к вкладышам 6, закреплённым в керамиковой прокладке, а боковые стержни анода 4 продеты через трубчатые вкладыйи 7 и приварены к ним точечной сваркой. В основном масса состоит из мелко измолотой окиси алюминия (AlzOs). К ней доба1вляются два рвязываюш,их вещества, которые при- надлежащей те рмической обработке, повидимому, действуют совместно, спаивая между собой отдельные частицы основной -массы. Оказалось, что эти обе связки так связывают ..отдельные частицы (однако- же не: остекляя их), .что :готов;ый предмет. ., исключительно : пр,очен, порист, легко дега зируется, эйдадает при всех частотах .хороmja.MH ;Элект рическими каче ствами и имеет нужный процент усадки,. так ч,со,у1еталлаческие -вкладыши закрепляются: достаточно прочно; термический коэфициент расширения его цо.л. существу равен коэфициенту рарщ фения железа или никеля. .,..Основная .составная часть предла-jT.aeNjp.rp . материала - техническая молотая окись алюминия - смешивается с молотым кремнезёмом и молотым тальком (кислый метасиликат магния). Ркись алюминия (}ке,лательно в виде .известного под к1амМе.рческИ1м названием «особо чис-трго концентрата . бокситовой рудь1), содержащая менее 0,02% щелочи, калвцируегся в течение одHqrp .часа, при, температуре 1500- брО°, ..затем, размальшается в шаровой, Мельни це,, ярк) 90% мат.ериала не сделаются MeiHbuie ДВУХ микfi&aoB в диаметре, и затем просеивается че|рез сито 100 меш. Тальк iloMMep4ecKoro качества мелется и просеивается через сито 325 меш,а кремнезём подвергается воздушной флотации до размера ..частиц, соответствую uier о 325 или меньще , .с содержанием посторонних цримесей меньше 0,1%. Хорошие результаты получаются при составлении смеси из 55 %i алюминия, 30%Талька И 15% кремнезёма. Тесто приготовляется из смеси 100 ч. керамикового порошка с 6 ч. продажного воска, например, парафина, растворённого в четырёххлористом углероде...Для того, чтрбь .каждая твёрдая частица смеси покрылась плёнкой воСка, смесь в Т-ечение трёх часов обрабатывают в шаровой мельнице;- этрго .,-смесь нагревают на воздухе в течение 12 часов до температуры 110° для удаления четьгрёххлор.ид.хр.го ,.. Получившаяся масра,,Дробится и--при (небольшом подогрейе, просеивается через.сито в.40 мёш, так чтр получается порошок из покрытых парафином, ча.стиц. Из этого порршка в стальных прессформах при -давлении рколо 360 атмосфер пресСуются детали ж-елаемой формы. Металлические вкладыши 6 и 7 можно вставлять в сырой керамиковый изолятордо или после ttpecсовки в прессформе. В- гглунй ё1ре пр-ассформы должньг быт4 сделаны отверстия, куда . заранее вставляются детали 6 .и 7. Можно также сверлить в изоляторах отверстия после гфессовки и затем вставлять в эти отверстия металлические детали 6 и 7. В сыром виде прессованные изолято-рыдостаточно крепки для того, чтобы с ними можно было обращаться без опасности поломать их. Для удаления органической связки полезен предварительный обжиг на воздухе в т-ечение 6 часов при температуре печи около 220°, затем температуру поднимают до 800 и де1ржат .в течение 45 мин., затем поднимают темпера туру до-1050- 1100° и при этой температуре также держат. 45 мин. Изоляторы -можно вынуть из печи, когда те-мпература упадёт До 400° -ИЛИ н-йже. Еслк

| название | год | авторы | номер документа |

|---|---|---|---|

| Керамический материал | 1991 |

|

SU1835398A1 |

| Штамп для горячего деформирования | 1982 |

|

SU1049160A1 |

| ШИХТА НА ОСНОВЕ ОКСИДА АЛЮМИНИЯ И СПОСОБ ПОЛУЧЕНИЯ ПРОЧНОЙ КЕРАМИКИ | 2013 |

|

RU2534864C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЧУВСТВИТЕЛЬНОГО ЭЛЕМЕНТА ТВЕРДОЭЛЕКТРОЛИТНОГО ДАТЧИКА КОНЦЕНТРАЦИИ КИСЛОРОДА | 2000 |

|

RU2167415C1 |

| Способ изготовления изделий сложной формы | 1990 |

|

SU1766660A1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИКИ НА ОСНОВЕ АЛЮМОМАГНЕЗИАЛЬНОЙ ШПИНЕЛИ | 2011 |

|

RU2486160C1 |

| Способ изготовления вакуумплотного электрического ввода | 1974 |

|

SU545012A1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО МАТЕРИАЛА | 1996 |

|

RU2129999C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ КОРУНДОВОЙ БРОНЕКЕРАМИКИ | 2020 |

|

RU2739391C1 |

| МАТЕРИАЛ ДЛЯ СОПЛА И СПОСОБ ИЗГОТОВЛЕНИЯ СОПЛА ДЛЯ РАСПЫЛЕНИЯ РАСПЛАВОВ АЛЮМИНИЯ, МАГНИЯ И ИХ СПЛАВОВ | 1999 |

|

RU2173728C2 |

Авторы

Даты

1944-01-01—Публикация

1939-02-01—Подача