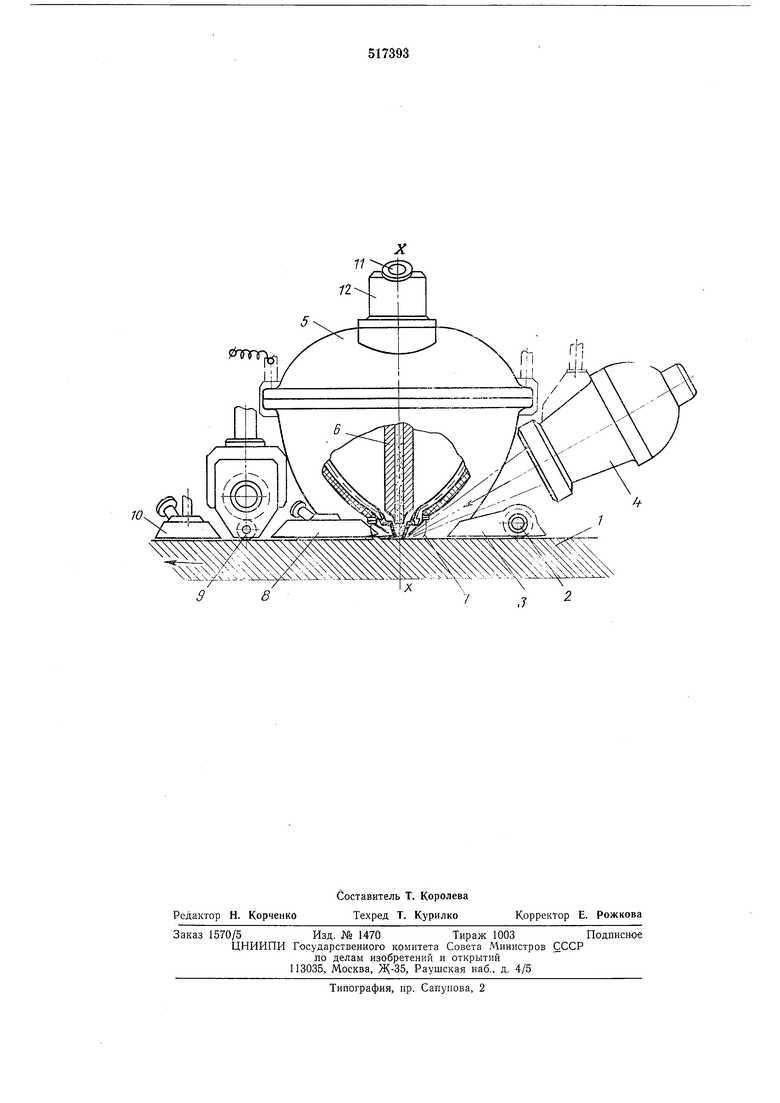

лительный рессиверы. Из последнего газ одновременно подают в регулирующий барботажный канал и в зоны защитной газовой атмосферы, окружающей выход расплава, а также при изготовлении композиционных материалов - в зону загрузки армирующих компонентов. Это позволяет удерживать расплав от неконтролируемого растекания за контур выходного отверстия миксера 5 (при условии расположения нижней кромки отверстия от наплавляемой поверхности изделия 1 на расстоянии, не более порядка величины капиллярной постоянной сплава - максимально до порядка 10 мм).

Подъемом стопора 6 миксера 5 подают расплав к зоне наплавки изделия и одновременно осуществляют относительное перемещение миксера вдоль заданного программой контура будущего изделия со скоростью, соответствующей конкретно устанавливаемой толщине намораживаемого слоя.

Выходящий сплав в зоне кристаллизации дополнительно удерживают и формуют электромагнитным воздействием высокочастотных индукторов, устанавливаемых в зоне 7 выхода струи сплава и при необходимости периодически смещаемых с необходимой стороны.

В случае целесообразного применения термомеханической обработки каждый последовательно намораживаемый слой металла в зоне защитной атмосферы предварительно подстуживают при помощи устройства 8, а затем подвергают необходимой пластической деформации, например, путем обкатки роликом 9 с последующим закалочным охлаждением посредством устройства 10 за счет подачи охлаждающего агента.

В случае нрименения описываемого способа для изготовления изделий из композиционных материалов через окно 11 загрузочного устройства 12 и газонаполненную полость аварийного стопора. 6 подают твердые армирующие компоненты (особо прочные нитевидные кристаллы - усы или мелкие проволочки) непосредственно к зоне иодачи сплава к наплавляемому изделию.

В тех случаях, когда нри относительном смещении разливочного миксера вдоль наплавляемой поверхности требуется создание переменной ширины зоны наплавки, подают

сплав через прямоугольный или эллиптический канал, а необходимую ширину зоны наморал :ивания устанавливают поворотом миксера вокруг оси X-X относительно основного направления смещения зоны наплавки, включая также возможное циклическое перемещение миксера.

Способ позволяет нолучать изделия с несколькими последовательно намороженными слоями либо с прерывисто наплавленным слоем. С целью автоматизации процесса получения биметаллических и многослойных изделий сложной пространственной конфигурации возможна установка всех основных узлов (разливочного миксера, нагревателя, устройств для подготовки поверхности к наплавке, нанесения флюса, пластической деформации и охлаждения, а также изделия, подлежащего наплавке) на самостоятельных нриводах станка с Программным управлением.

Формула изобретения

1.Способ наплавки сплава на изделие, включающий очистку изделия от окислов, нанесение флюса, предварительный нагрев наплавляемой зоны изделия, подачу сплава к изделию, перемещаемому относительно зоны подачи сплава, и регулирование ширины наплавляемого слоя, отличающийся тем, что, с целью улучшения качества соединения наплавленного слоя с изделием и увеличения производительности, подачу сплава в зону наплавки осуществляют под действием внешнего газового противодавления.

2.Способ по п. 1, отличающийся тем, что, с целью упрочнения наплавленного слоя сплава, после предварительного подстуживания наплавленный слой подвергают горячей пластической деформации с последующим закалочным охлаждением.

3.Способ но п. 1, отличающийся тем, что, с целью получения изделий из композиционных материалов, в зону подачи сплава вводят твердые армирующие компоненты.

4.Способ по п. 1, отличающийся тем, что, с целью дополнительного удержания и формования выходного сечения струи сплава нри нанлавке слоя увеличенной толщины, на выходное сечение струи сплава воздействуют электромагнитным полем.

0ТПГТ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НАПЛАВКОЙ ПРИПОЯ НА ПОВЕРХНОСТЬ КОНСТРУКЦИОННОЙ СТАЛИ | 2004 |

|

RU2260503C1 |

| СПОСОБ УПРОЧНЕНИЯ ИНДУКЦИОННОЙ НАПЛАВКОЙ ДЕТАЛЕЙ | 1998 |

|

RU2138377C1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ | 1993 |

|

RU2069614C1 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ НАПЛАВКИ ИЗНОСОСТОЙКИМИ КОМПОЗИЦИОННЫМИ МАТЕРИАЛАМИ С ЗЕРНИСТОЙ УПРОЧНЯЮЩЕЙ ФАЗОЙ | 2000 |

|

RU2192337C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАПЛАВОЧНЫХ СТЕРЖНЕЙ | 2013 |

|

RU2536839C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ НАПЛАВКОЙ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2009 |

|

RU2403138C1 |

| Способ электродуговой широкослойной наплавки под флюсом износостойкого покрытия на цилиндрическую трубу | 2020 |

|

RU2739934C1 |

| Способ изготовления биметаллических изделий намораживанием на заготовку | 1977 |

|

SU730463A1 |

| СПОСОБ ПОЛУЧЕНИЯ БИМЕТАЛЛИЧЕСКИХ ДЕТАЛЕЙ | 1995 |

|

RU2081726C1 |

| СПОСОБ ДУГОВОЙ НАПЛАВКИ МЕДИ И МЕДНЫХ СПЛАВОВ НА СТАЛЬ | 2011 |

|

RU2470750C1 |

Авторы

Даты

1976-06-15—Публикация

1971-11-01—Подача