Предлагаемое изобретение относится к машиностроению, в частности к индукционно-металлургическим способам восстановления и упрочнения деталей, работающих в условиях абразивного износа и ударных нагрузках, например путевых и дорожных машин.

Известен способ индукционной наплавки композиционным сплавом (см. авт. св. N 493315, кл. В 23 К 13/00, Б.44, 1975 г.), при котором на наплавляемую поверхность укладывают зерна износостойкой составляющей композиционного сплава, а сверху укладывают шихту сплава-связки и нагревают, причем зерна сплава предварительно смешивают с пылевидной фракцией пластичного металла (медь или молибден) и после укладки на наплавляемую поверхность производят опрессовку смеси.

Недостатком известного способа является то, что при работе в жесткой абразивной среде, например, щебень на основе гранита, смеси, сцементированные сплавами на основе меди неработоспособны, так как механическая прочность матрицы представляет собой мягкий сплав, недостаточный для удержания армирующих твердых частиц.

Кроме того, при нахождении на поверхности большого количества твердых частиц не удается обеспечить удовлетворительную связь с основным металлом, поэтому при работе с большими динамическими нагрузками происходит скалывание композиционного материала.

За прототип выбран способ индукционной наплавки (см. патент N 2078660, кл. В 23 К 13/01, Б.13, 1997 г.), заключающийся в том, что перед нанесением шихты наплавляемую поверхность армируют вставками, которые укладывают и закрепляют на половину их толщины в полуцилиндрические канавки, выполняя их механическим путем, причем канавки предварительно размечают на поверхности в зависимости от ее конфигурации на участки, равные между собой по площади.

Недостатком прототипа является то, что поверхности, выполненные с канавками и армированные, например, проволокой или металлической крошкой, повышают качество наплавки, исключая трещинообразование, но не дают возможности получить монолитные упрочняющие слои, которые при работе обосабливают участки твердых покрытий и способствуют уменьшению растягивающих напряжений в слое, обеспечивая этим возможность работы в условиях больших динамических нагрузок ударного действия.

Вышеуказанные обстоятельства не позволяют известной технологией увеличивать срок службы деталей, работающих в абразиве в режимах ударов или больших динамических нагрузок.

Задача предлагаемого изобретения состояла в разработке способа упрочнения индукционной наплавкой, позволяющего повысить срок службы изделий, работающих в условиях абразивного износа и ударных нагрузок.

Для достижения поставленной задачи в известном способе упрочнения индукционной наплавкой деталей, работающих в условиях абразивного износа и ударных нагрузок, включающем нанесение углублений на рабочие поверхности, заполнение их армирующим материалом и последующим нанесением на поверхность деталей порошковой шихты, углубления армируют гранулированным сплавом карбидов вольфрама, а в качестве порошковой шихты используют смесь, включающую 80% кобальтового сплава и 20% боросодержащего флюса, при этом толщина слоя шихты составляет 2-3 мм, при следующем соотношении сплава карбидов вольфрама и порошковой шихты, мас.%:

Сплав карбидов вольфрама - 40-60

Порошковая шихта - 60-40

При этом, углубления выполняют диаметром 12-15 мм на глубину 2,0 - 3,0 мм с шагом, равным двум диаметрам и в два ряда на расстоянии 20-25 мм друг от друга, причем углубления в рядах расположены в шахматном порядке.

Кроме того, в качестве кобальтового сплава используют сплав ПГ-10К-02, в качестве боросодержащего флюса - флюс П-1,5М, а в качестве сплава карбидов вольфрама - релит.

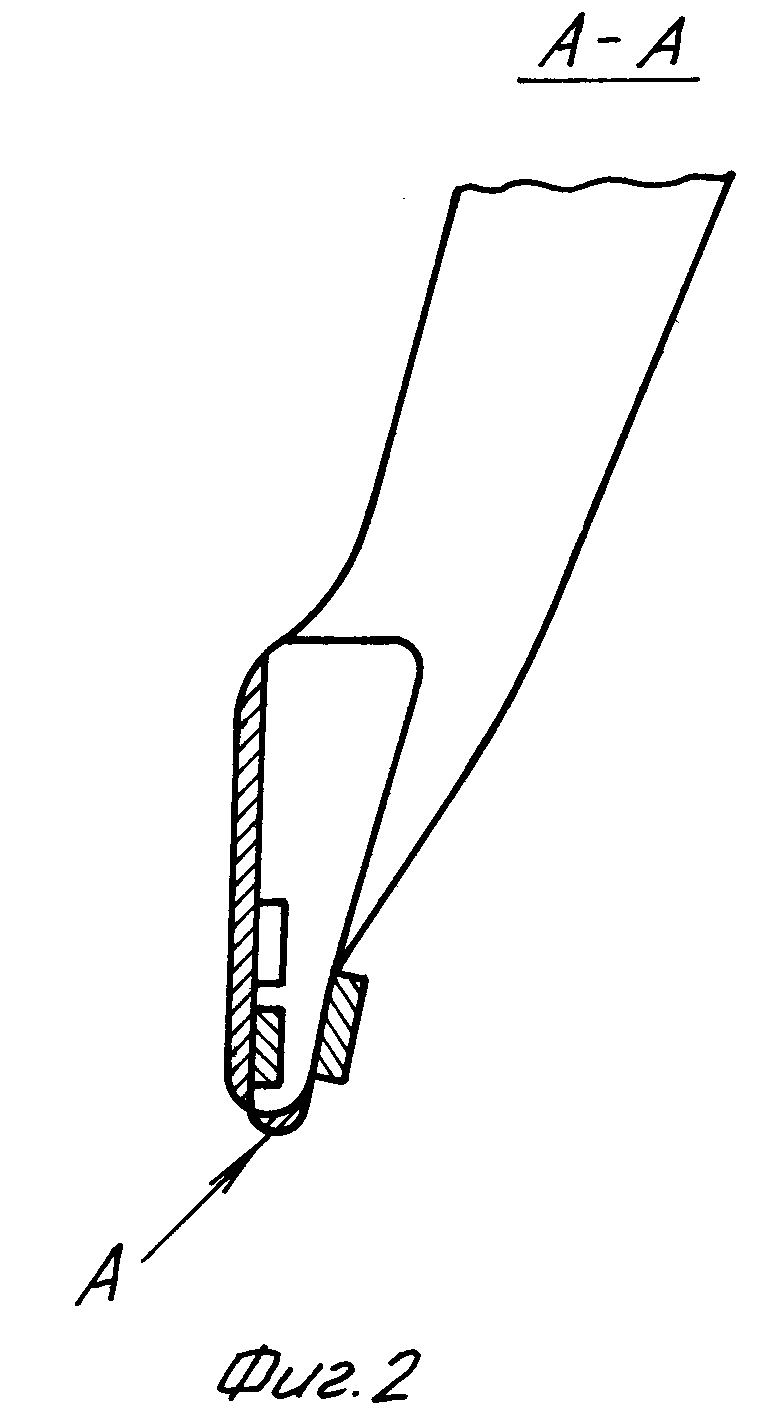

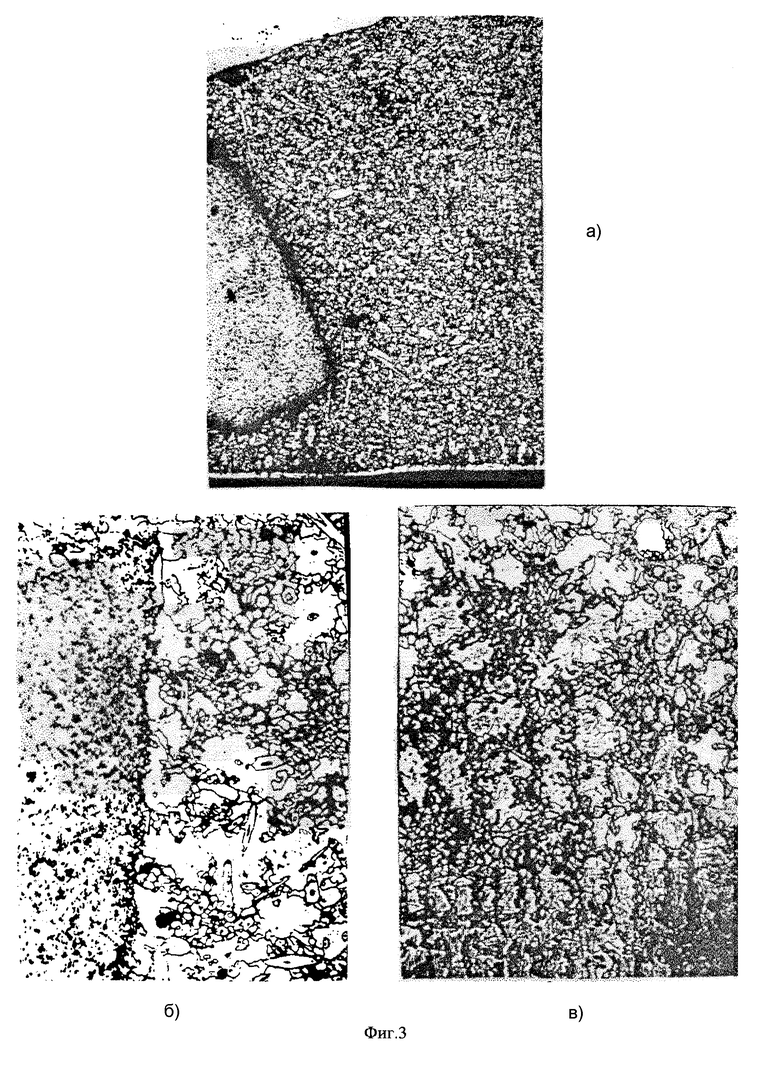

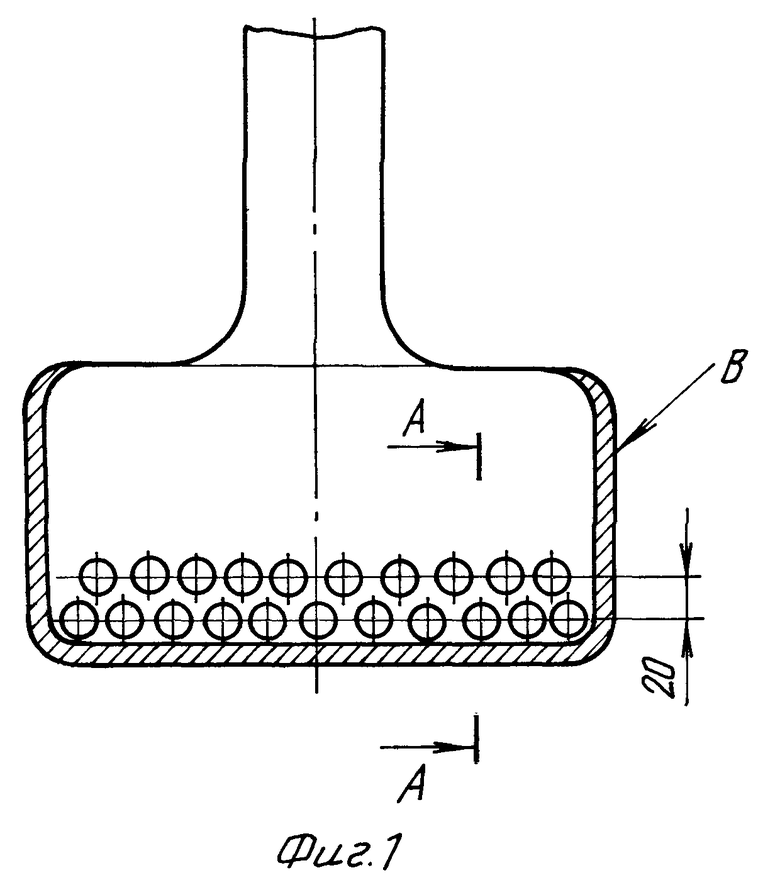

На фиг. 1 изображена шпалоподбойка; фиг. 2 - вид сбоку шпалоподбойки; фиг. 3 - фотографии микроструктур образца, наплавленного композицией: а - зерно "Релита", частично расплавившегося по краям с образованием мелкодисперсной эвтектики; б - переходная зона между частицей "Релита" и порошковой шихтой; в - удаленная зона от твердых частиц "Релита".

Предложенный способ осуществляется следующим образом.

Упрочняемые изделия, работающие в условиях абразивного износа и ударных нагрузок, например детали путевых машин, а именно шпалоподбойки, рабочие поверхности выполняют с углублениями диаметром 10-15 мм, глубиной 2,0 - 3,0 мм с шагом 20 - 25 мм в два ряда в шахматном порядке на расстоянии друг от друга в 20 мм.

После этого подбойку устанавливают в горизонтальном положении на манипуляторе и углубления заполняют или армируют гранулированным "Релитом", представляющим собой литой карбид вольфрама по ТУ У 322-19-005-96. Сверху на поверхность детали наносят слой толщиной 2 - 3 мм порошковую шихту, содержащую 80% кобальтового сплава ПГ- 10К-02 (ТУ У 322-19-004-96) и боросодержащего флюса П-1,5М - 20%.

Затем наплавляемую поверхность подводят под индуктор ТВЧ. В процессе индукционного нагрева кобальтовый сплав (ПГ-10К-02) расплавляется под воздействием флюса П-1,5М и смачивает поверхность частиц гранулированного "Релита" и основного металла.

Под воздействием разницы в удельном весе расплава и гранул "Релита", последний оседает на дно углублений, создавая очаги с очень высокой износостойкостью. На фотографии (см. фиг. 3а) наблюдается оплавление крупных зерен по краям, за счет диффузии бора из флюса (П-1,5М). На фиг. 3б можно проследить, что переходная зона от тугоплавкой частицы очень тонкая. Непосредственно к этой зоне примыкают дендриты аустенита (крупные светлые участки) с микротвердостью H0,98 6570 -6810 МПа и первичные мелкие карбиды правильной формы микротвердостью H0,98 12300 - 12900 МПа.

На фотографии (см. фиг. 3в) видно, что в зонах, удаленных от твердых частиц "Релита" связка менее легирована, эвтектика имеет микротвердость H0,98 4640 - 4830 МПа, количество аустенита увеличено до 60%.

Исходя из вышеизложенного, соотношение "Релита" и порошковой шихты, включающей сплав ПГ-10К-02 и флюс П-1,5М, определяют из необходимости обеспечить в композиционном материале до 40% по объему твердых составляющих, закрепленных в вязкой матрице. Объем последней в общей композиции должен быть до 60%, для обеспечения хорошего сплавления с основным металлом изделия и достаточную вязкость износостойкой композиции, которая образуется после остывания на поверхности основного металла.

Процентное соотношение "Релита" выбрано из практических примеров:

- При включении "Релита" меньше 40% - твердых составляющих в вязкой матрице недостаточно для обеспечения необходимой износостойкости.

- При включении "Релита" больше 60% - гранулы плохо закрепляются в матрице вязкого металла, т. к. его много, а связки мало для необходимого эффекта.

Процентное соотношение порошковой шихты:

- Шихты больше 60% - износостойкость не обеспечивается, т.к. композиция не имеет достаточно высокую износостойкость и ударную стойкость.

- Шихты меньше 40% - не обеспечивается устойчивое закрепление частиц.

Кроме того, после охлаждения осуществляют упрочнение торцевой части шпалоподбойки (см. фиг. 1, 2 - это поверхности A, B) посредством дуговой наплавки электродами (Т-520, Т-620). Толщина наплавленного металла на торце должна быть 2,5-4 мм.

Пример.

Шпалоподбойка путевой машины ВПР, изготовленная из стали 45, в результате длительной эксплуатации выработала срок службы.

Для ее восстановления на лицевой части подбойки в два ряда в шахматном порядке посредством сверлильного станка выполнили углубления диаметром 12 мм, глубиной 3 мм с шагом 20-25 мм. Затем с помощью манипулятора выставили ее в горизонтальное положение. Все отверстия заполнили гранулированным "Релитом" с размером частиц 0,6-1,6 мм. После этого сверху толщиной в 3 мм поверхность покрыли порошковой шихтой, включающую 80% ПГ-10К-02 и флюс П-1,5М - 20%.

Постепенно манипулятор со шпалоподбойкой подводили под индуктор ТВЧ и произвели наплавку лицевой части в течение 7 минут. Затем, после охлаждения, шпалоподбойку упрочняли по торцам дуговой наплавкой электродом Т-520 толщиной в 2,5 - 4 мм. В результате упрочнения шпалоподбойки срок службы ее увеличивается в 4 раза на основе опытных и экспериментальных данных.

Использование предлагаемого изобретения позволяет повысить срок службы быстроизнашиваемых деталей, работающих в условиях абразивного износа и ударных нагрузок, например деталей путевых и дорожных машин, за счет вплавления в глубину основного металла композиционных материалов, содержащих гранулированный "Релит", закрепленный в порошковой шихте, снабженной кобальтовым сплавом ПГ-10К-02.

Это дает возможность уменьшать остаточные напряжения в биметалле и перераспределять нагрузки ударного действия в пластическую область.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРОЧНЕНИЯ ИНДУКЦИОННОЙ НАПЛАВКОЙ ДЕТАЛЕЙ | 2002 |

|

RU2228242C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАПЛАВЛЕННОГО МЕТАЛЛА С ЗАДАННЫМИ СВОЙСТВАМИ ПРИ АВТОМАТИЧЕСКОЙ ДУГОВОЙ НАПЛАВКЕ | 1999 |

|

RU2175905C2 |

| ШИХТА ДЛЯ ИНДУКЦИОННОЙ НАПЛАВКИ | 1998 |

|

RU2147980C1 |

| КОМПОЗИЦИЯ ДЛЯ ИНДУКЦИОННОЙ НАПЛАВКИ | 1999 |

|

RU2154563C1 |

| Способ повышения ударной вязкости металлов | 2018 |

|

RU2695392C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ КРУПНОГАБАРИТНЫХ ЗВЕЗДОЧЕК ПРИВОДНЫХ ЦЕПЕЙ | 2000 |

|

RU2173246C1 |

| СПОСОБ ИНДУКЦИОННО-МЕТАЛЛУРГИЧЕСКОЙ НАПЛАВКИ | 2000 |

|

RU2192947C2 |

| СПОСОБ ИНДУКЦИОННОЙ НАПЛАВКИ | 1997 |

|

RU2120363C1 |

| КОМПОЗИЦИЯ ДЛЯ ИНДУКЦИОННОЙ НАПЛАВКИ | 2001 |

|

RU2206438C2 |

| Шихта для индукционной наплавки износостойкого сплава | 2020 |

|

RU2755913C1 |

Изобретение может быть использовано для восстановления и упрочнения деталей, работающих в условиях абразивного износа и ударных нагрузок, например, путевых и дорожных машин. Углубления на рабочих поверхностях деталей армируют гранулированным сплавом карбидов вольфрама. На поверхность деталей наносят порошковую шихту, содержащую 80% кобальтового сплава и 20% боросодержащего флюса. Толщина слоя шихты составляет 2-3 мм. Соотношение сплава карбидов вольфрама и порошковой шихты, мас.%: сплав карбидов вольфрама 40-60, порошковая шихта 60-40. Углубление выполняют диаметром 12-15 мм на глубину 2,0-3,0 мм с шагом, равным двум диаметрам и в два ряда на расстоянии 20-25 мм друг от друга. Углубления в рядах расположены в шахматном порядке. В качестве кобальтового сплава используют сплав ПГ-10К-02, в качестве боросодержащего флюса - флюс П-1,5М, а в качестве сплава карбидов вольфрама - ролит. 2 з.п. ф-лы, 3 ил.

Сплав карбидов вольфрама - 40 - 60

Порошковая шихта - 60 - 40

2. Способ по п.1, отличающийся тем, что углубления выполняют диаметром 12-15 мм на глубину 2-3 мм с шагом, равным двум диаметрам и в два ряда на расстоянии 20-25 мм друг от друга, причем углубления в рядах расположены в шахматном порядке.

| СПОСОБ ИНДУКЦИОННОЙ НАПЛАВКИ | 1995 |

|

RU2078660C1 |

| Способ индукционной наплавки композиционным сплавом | 1974 |

|

SU493315A1 |

| Способ индукционной наплавки | 1985 |

|

SU1324801A1 |

| Способ индукционной наплавки | 1990 |

|

SU1794610A1 |

| Ткачев В.Н | |||

| и др | |||

| Индукционная наплавка твердых сплавов | |||

| - М.: Машиностроение, 1970, с.129. | |||

Авторы

Даты

1999-09-27—Публикация

1998-04-21—Подача