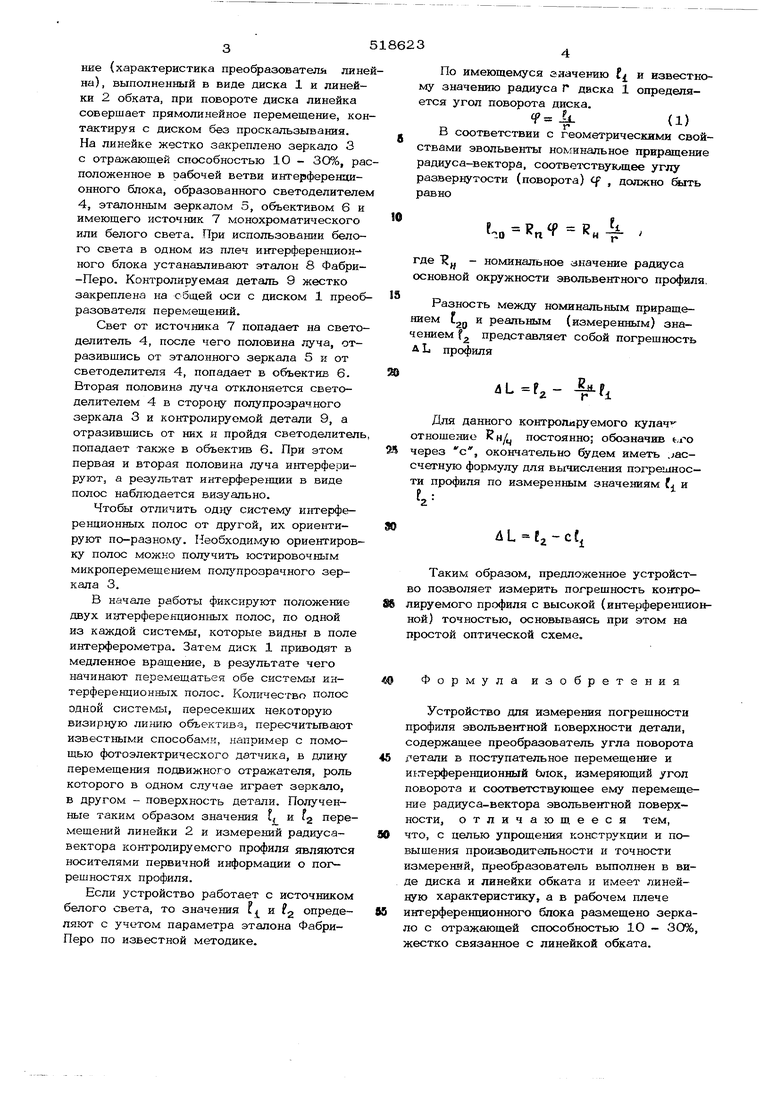

ние (характеристика преобразователя лин на) , выполненный в виде диска 1 и линейки 2 обката, при повороте диска линейка совершает прямолинейное перемещение, ко тактируя с диском без проскальзывания. На линейке жестко закреплено зеркало 3 с отражающей способностью 1О - ЗО%, ра положенное в рабочей ветви интерференционного блока, образованного светоделителе 4, эталонным зеркалом 5, объективом 6 и имеющего источник 7 монохроматического или белого света. При использовании белого света в одном из плеч интерференционного блока устанавливают эталон 8 Фабри-Перо. Контролируемая деталь 9 жестко закреплена на общей оси с диском 1 преоб разователя перемещений. Свет от источника 7 попадает на свето делитель 4, после чего половина луча, отразивщись от эталонного зеркала 5 и от светоделителя 4, попадает в объектив 6. Вторая половина луча отклоняется светоделителем 4 в сторону полупрозрачного зеркала 3 и контролируемой детали 9, а отразившись от них и пройдя светоделител попадает также в объектив 6. При этом первая и вторая половина луча интерферируют, а результат интерференции в виде полос наблюдается визуально. Чтобы отличить одну систему интерференционных полос от другой, их ориентируют по-разнок1у. Необходимую ориентиров ку полос можно получить юстировочным микроперемешением пол}прозрачного зеркала 3. В начале работы фиксируют положение двух интерференционных полос, по одной из каждой системы, которые видны в поле интерферометра. Затем диск 1 приводят в медленное вращение, в результате чего начинают перемещатьея обе системы интерференционных полос. Количество полос одной системы, пересекших некоторую визирную лигшю объектива, пересчитьгоают известными способами, например с помощью фотоэлектрического датчика, в длину перемещения подвижног-о отражателя, роль которого в одном случае играет зеркало, в другом - поверхность детали. Полученные таким образом значения f, и а перемещений линейки 2 и измерений радиусавектора контролируемого профиля $голяются носителями первичной информации о погрешностях профиля. Если устройство работает с источником белого света, то значения i./ и t определяют с учетом параметра эталона ФабриПеро по известной методике. По имеющемуся значению f и известному значению радиуса Г диска 1 определяется угол поворота диска. (1) В соответствии с геометрическими свойствами эвольвенты номинальное приращение радиуса-вектора, соответствующее углу развернутости (поворота) f , должно быть равно 10 ( где Rjj - номинальное значение радиуса основной окружности эвольвентного профиля. Разность между номинальным приращением и реальным (измереннъгм) значением 2 представляет собой погрешность А L профиля uL f,,Для данного контролируемого кулач отнощение н/ц постоянно; обозначив t.ro через с, окончательно будем иметь .jacсчетную формулу для вычисления погрешности профиля по измеренным значениям fj и &l Таким образом, предложенное устройство позволяет измерить погрешность контролируемого профиля с высокой (интерференционной) точностью, основываясь при этом на простой оптической схеме. Формула изобретения Устройство для измерения погрешности профиля эвольвентной поверхности детали, содержащее преобразователь угла поворота летали в поступательное перемещение и И1ггерфере1щионный блок, измеряющий угол поворота и соответствующее ему перемещение радиуса-вектора эвольвентной поверхности, отличающееся тем, что, с целью упрощения конструкции и повыщения производительности и точности измерений, преобразователь выполнен в виде диска и линейки обката и имеет линейную характеристику, а в рабочем плече интерференционного блока размещено зеркало с отражающей способностью 1О - 30%, жестко связанное с линейкой обката.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для измерения шага точных винтов | 1980 |

|

SU953452A1 |

| ПРИБОР ДЛЯ ПОВЕРКИ И АТТЕСТАЦИИ КРИВОЛИНЕЙНЫХ ЭВОЛЬВЕНТНЫХ ПОВЕРХНОСТЕЙ | 1971 |

|

SU304427A1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ПОЛОЖЕНИЙ ДЕФЕКТОВ НА АСФЕРИЧЕСКОЙ ПОВЕРХНОСТИ ОПТИЧЕСКОЙ ДЕТАЛИ (ВАРИАНТЫ) | 2015 |

|

RU2612918C9 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ПАРАМЕТРОВ КАЧЕСТВА ПЛОСКИХ ОПТИЧЕСКИХ ДЕТАЛЕЙ, РАСПОЛОЖЕННЫХ ПОД УГЛОМ К ОПТИЧЕСКОЙ ОСИ | 2014 |

|

RU2573182C1 |

| Интерферометр для контроля формы поверхности выпуклых сферических деталей | 1988 |

|

SU1610248A1 |

| Способ измерения диаметров и межосевого расстояния отверстий | 1986 |

|

SU1308835A1 |

| ДИФРАКЦИОННЫЙ ИНТЕРФЕРОМЕТР (ВАРИАНТЫ) | 2003 |

|

RU2240503C1 |

| СПОСОБ ИНТЕРФЕРОМЕТРИЧЕСКОГО ИЗМЕРЕНИЯ ОТКЛОНЕНИЯ ФОРМЫ ОПТИЧЕСКИХ ПОВЕРХНОСТЕЙ И СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2263279C2 |

| ИНТЕРФЕРОМЕТР ДЛЯ КОНТРОЛЯ АСФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ ВТОРОГО ПОРЯДКА | 2009 |

|

RU2396513C1 |

| Интерферометр для контроля формы асферических поверхностей составных зеркал | 1990 |

|

SU1812421A1 |

Авторы

Даты

1976-06-25—Публикация

1973-12-24—Подача