(54)

СПОСОБ БЕСКОКСОВОГО ПОЛУЧЕНИЯ ЖИДКОГО МЕТАЛЛА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ регулирования степени восстановления железосодержащих материалов в шахтных печах | 1975 |

|

SU560912A1 |

| Способ восстановления дисперсной окиси железа и получения расплавленного чугуна и устройство для его осуществления | 1980 |

|

SU938747A3 |

| Способ прямого получения жидкой стали | 1978 |

|

SU709688A1 |

| СПОСОБ ПРЯМОГО ВОССТАНОВЛЕНИЯ ЖЕЛЕЗА | 2007 |

|

RU2368667C2 |

| СПОСОБ ПОЛУЧЕНИЯ РАСПЛАВА ЖЕЛЕЗА, В ЧАСТНОСТИ РАСПЛАВА СТАЛИ | 2007 |

|

RU2359044C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЖЕЛЕЗОСОДЕРЖАЩЕГО МАТЕРИАЛА И АГРЕГАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2093585C1 |

| СПОСОБ ПЛАВКИ ОКСИДНЫХ МАТЕРИАЛОВ В КИПЯЩЕМ ШЛАКОВОМ СЛОЕ | 2009 |

|

RU2448164C2 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ И ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2092572C1 |

| СПОСОБ ПРЯМОГО ПОЛУЧЕНИЯ ЖЕЛЕЗОУГЛЕРОДИСТЫХ СПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2361926C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛОВ | 2007 |

|

RU2348697C1 |

Изобретение относится к области металлургии и может быть использовано для получения чугуна, стали или нромежуточ- ного продукта на предприятиях черной металлургии.

Известен способ бескоксового получения жидкого металла из окислов железа, включающий восстановление окислов железа в плотном слое; последующее плавле- ние восстановленного материала в опреде- ленном агрегате без охлаждения перед плавлением; использовашю тепловой и химической энергии газов, образ лощихся в плавильном агрег ате, на нагрев и восста- ноБление материалов в плотном слое.

Недостатком способа является трудность дозировки механическими устроствами расхода восстановленного материала в горячем состоянии из восстановУ тельного агрегата в плавильный.

Кроме того, к недостаткам известного способа относятся ограниченные возможности ннтенсис1|икаш1и процесса ивидя Liepeгуляруемого характера периодического (пиклического) поступления восстановленI ных материалов из зоны восстановления в зону плавления и вследствие этого невозможность иезависимог-о управления процес. сами Б зонах восстановления и плавления шахтных . Ллк этого способа характерны ухудшенные газораспределение по сечению и газонронинаемость слоя, пони женная иктеисивность тепло- и массообменных процессов в слое и низкая степень использования газа-восстановителя, вследствие проведения восстановленпя циклическим (периодическим) процессом в подвешенном, а следовательно, неподвижном слое. Кроме того, периодичность выпуска значительного объема восстановленных материалов в зону плавления приводит к перавно- мерной работе последней, ухудшению условий ее эксплуатации, поиацаипо в зону плавления материалов со стеиенЕ ю восстановления, -меньшей заданной, циклическому характеру изменения температуры ма.Tep:ia.i;a в слое, к возмо июсти перегрева восстановленного материале вблизи зоны

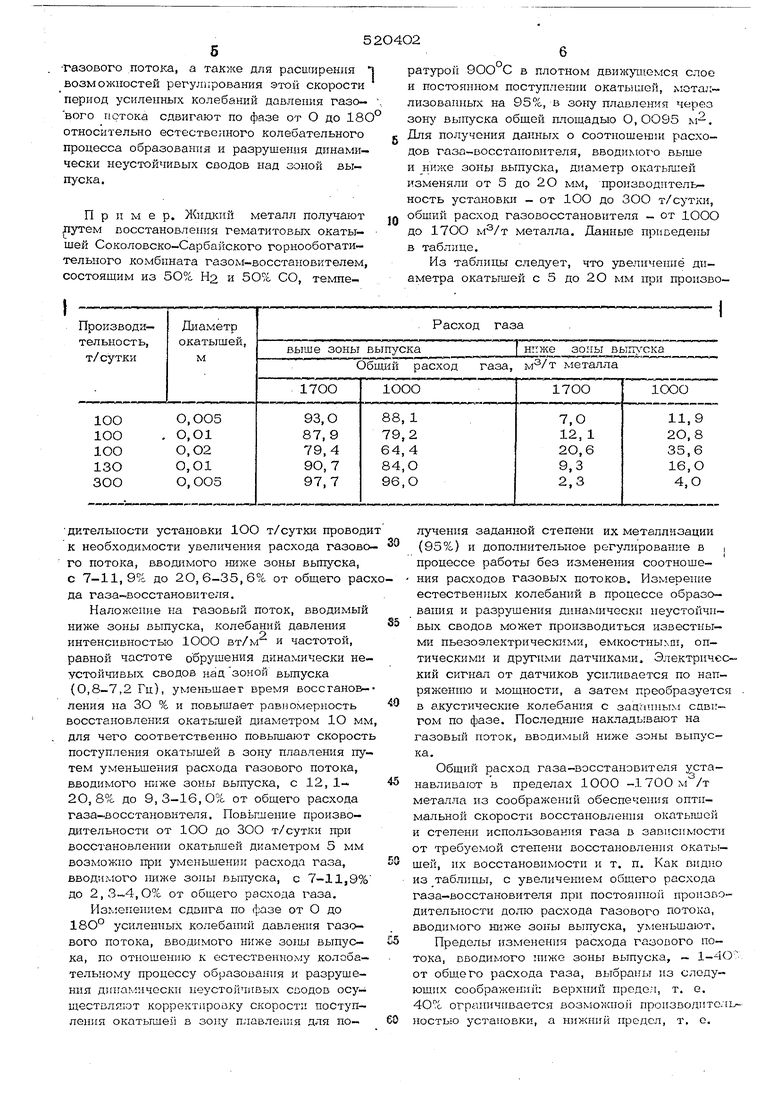

выпуска, его спекания и завас:ииы над послед ей. Все этн неаос1-. p.cnvr к roHii KonHio качества получаемого металла и техпако-экономических показате.чей процеС са D целом. Целью изобретения является устранение указанных недостатков за счет обеснеченпя независимого управления процессами БОССга ноБления в дви ущемся слое и плавления нри регулируемок постоянном ноступлон ирг восстановленного материала из зоны восста новления в зону плавления, т. е. при устранении периодического (циклического) характера процессов восстановления в неподвиж.-, ном слое и плавления материалов, восстановленных до заданной степени. Для этого предложен способ, по котором газ-восстановитель при SOO-llOO-C в количестве 6О-99 о от общего расхода газа вводят выше зоны выпуска восстановленных материалов и в количестве 40-1% - ниже зоны , а поддержание заданной степен восстановления материалов в плотном движу- щемся слое осуществляют путем изменения расхоаа второго потока газа-восстановителя в указанных пределах при сохранении посто янным общего расхода газа-восстановителя С целью дополнительного регулирования степени восстановления и производительности давление потока газа-восстановителя, вводимого ниже зоны выпуска, предложено изменять путем наложения усиленных и сдв Н5тых по фазе от О до 18О естественных колебаний, возникающих с частотой -10 Гц при обрушении и образовании дина мически неустойчивых сводов над зоной выпуска восстановленных материалов. Сущность предложенного способа заключается в том, что газ-восстановитель ниже зоны выпуска восстановленных материалов подается в количестве, недостаточном для нодвисания материалов в зоне восстановления, но необходимом для поддержания трё- буекгой скорости опускания слоя, а выше зоны выпуска - в количестве, обеспечиваю щем заданную скорость восстановления материалов при постоянстве общего расхода газа-восстановителя. Способ осуществляется следующим обра зом. На колошник шахтной печи загружают ок тыши, агломерат или кусковую железную руду. В зоне восстановления окислы желез восстанавливаются до заданной степени встречным потоком газа-восстановителя в плотном движущемся слое и через зону выпуска поступают в зону плавления. Зона выпуска, разделяющая зоны восстановления и плавления, в зависимости от размеров щахтьт, определяемых производительностью устанозки, может быть выполнена в виде . .... -,.... одного, двух и более отверстий. Газ-воеста юв ггель вводят двумя потоками, соотпетственпо ниже зоны выпуска и выше пос- леднеи ярп ге ггг;зратуре, макс11: /яльно возможной в пределах 800-1100°С, но не лревы лающей гемиерагуру начала размяг-че- нля зоссгановленного материала. Расход газа-восстановителя первого потока, вводимого выше зоны выпуска, составляет 60-99%, а ниже ее (второй поток)-соответственно 40-1% от общого расхода газа. Скорость движения материалов из зоны восстановления в зону плавления регулируют изменением в указанных пределах расхода газа- восстановителя, вводимого ниже зоны вы пуска, при сохранении постоянным общего расхода газа.| Скорость поступления восстановленного материала в зону плавления не зависит от расхода первого газового потока, вдуваемого выше зоны выпуска. В то же время скорость прсту пг енкя восстановленного материала из зоны восстановления в зону плавления можно измеьить от минимального до мак снмалыюго значения путем уме)гьшения расхода второго газового потока, вдуваемого ниже зоны выпуска. Скорость поступления материала в зону плг;вленпя определяет время его пребывания в зоне восстановления, а следовательно, степень восстановления. При этом в каждом конкретном случае можно обеспечить такую скорость поступления материала в зону плавления, при которой в зоне восстановления достигается заданная степень восстановления (металлизация) материала. В зоне плавления происходит расплавление восстановленньрс материалов, разделение металла и шлака, науглероживание металла при получении чугуна, легирование металла и т. д. Плавление материалов и перегрев расплава осуществляется за счет дугового или индукционного электронагрева. При работе по предложенному способу возникают колебания давления газового потока, которые обусловлены естественным процессом образования и разрушения динамкчоски неустойчивых сводов нгд зоной выпуска с частотой порядка 1О -1О Гц. Усиловие этих колебаний с помощью известных устройств позволяет, в частности, ннтенсафияировать процессы восстановления и теплообмена Б слое материалов в 1, 31,5 раза и тем самым позволяет увеличить скорость поступления материала в зо ну плавления при постоянной степени«осстановления материала или увеличить степень восстановления материала нри постоян юк производительности. Лля изменения скорости поступления матер1 ала в зону ,, плавления при постоянном расходе второго } тазового потока, а также для расширения возможностей регулирования этой скорости период усиленных колебаний давления газового потока сдвигают по фазе от О до 18О относительно естественного колебательного процесса образования и разрушения динамически неустойчивых сводов над зоной выпуска. Пример. металл получают утем восстановления гематитовых окатышей Соколовско-Сарбайского горнообогатительного комбината газом-восстановителем, состоящим из 5О% Н2 и 5О;ь СО, темпедительности установки 1ОО т/сутки провод к необходимости увеличения расхода газово го потока, вводимого ниже зоны выпуска, с 7-11,9% до 20,6-35,6% от общего рас да газа-восстановителя. Наложение на газовый поток, вводимый ниже зоны выпуска, колебаний давления интенсивностью ЮОО вт/м и частотой, равной частоте обрушения динамически не устойчивых сводов над зоной выпуска (0,8-7,2 Гц), уменьшает время восстановления на ЗО % и повышает равномерность восстановления окатьплей диаметром 1О мм для чего соответственно повышают скорост поступления окатышей в зону плавления пу тем уменьшения расхода газового потока, вводимого Ш1же зоны выпуска, с 12, 12О, 89с. до 9,3-16,0% от общего расхода газа-восстановителя. Повышение производительности от 1ОО до ЗОО т/сутки при восстановле гаи окатышей диаметром 5 мм возможно при уменьшении расхода газа, вводимого ниже зоны выпуска, с 7-11,9% до 2,,О% от общего расхода газа. Из1-/ енением сдвига по фазе от О до 18О° усиленных колебаний давления газового потока, вводимого ниже зоны выпуска, по отношению к естественному колебательному процессу образования и разрушения динамически неустойчивых сводов осуществляют KoppeKTiipooKy скорости поступления oKaTbmieii в зону плавления для по- ратурой 9ОО С в плотном движ 1цемся слое и постоянном ноступлении окатышей, мотал лизованных на 95%, в зону плавления через зону выпуска обшей площадью О, ОО95 м-, Для получения данных о соотношении расходов газа-восстановителя, вводи1 юго выше и ниже зоны выпуска, диаметр окатьллей изменяли от 5 до 2 О мм, производительность установш - от 1ОО до ЗОО т/сутки, общий расход газовосстановителя - от ЮОО до 17ОО металла. Данные приБеде)Ш1 в таблице. Из таблицы следует, что увеличение диаметра окатышей с 5 до 2 О мм нри произволучения заданной степени их металлизации (95%) и дополнительное регулирование в , процессе работы без изменения соотношения расходов газовых потоков. Измерение естественных колебаний в процессе образования и разрушения динамически неустойчивых сводов может производиться известными пьезоэлектрическими, емкостны.п1, оптическими и другими датчиками. Электрический сигнал от датчиков усиливается по напряжению и мощности, а затем преобразуется . в акустические колебания с заданным сцвпгом по фазе. Последние накладывают на газовый поток, вводи.мый ниже зоны выпуска. Общий расход газа-восстановителя устанавливают в нределах 1000 -1700м /т металла из соображений обеспечения оптимальной CKopoCTii восстановленн51 окатышей и степенн использования газа в зависимости от требуемой степени восстановления окатыщей, их восстановимости и т. п. Как видн.о из таблицы, с увеличением общего расхода газа-восстановителя при постоянно произсодительности долю расхода газового потока, вводимого ниже зоны , уменьшают. Пределы изменения расхода газового потока, вводимого ниже зоны выпуска, - 1-4О от общего расхода газа, выбра1гы из следующих соображени : верхний нредел, т. е. 4О% ограничивается возможной производи тел ь ностью установки, а нижний нредел, т, е.

. - обеспечением требуемого времени преоь иан1 я железосодержащих материалов в зо 110 Босстановлепия.

Формула изобретения

Способ бескоксового получения металла из железосодержащих материалов, включающий восстановление окислов восстановительным газом, отличающийс я тем, что, с. целью повыщения теплооб-

ivietia в слое и регулирования степени восста.нойления мате1Э11а,(а и его загрузки в сзону плавлений, восстановительный газ тек перат)фой 8OO-llOO°C в количестве 60-99% от общегорасхода вводят над зоной разгрузки и в количестве 1«4О% под этой зоной, при этом расход восстановительного газа под зоной разгрузки регулируют изменением да зления газа под этой зоной путем наложения сдвинутых по фазе до 18О° колебаний фильтруемого газа с частотой 1О 1-1о2 Гц.

Авторы

Даты

1976-07-05—Публикация

1975-03-11—Подача