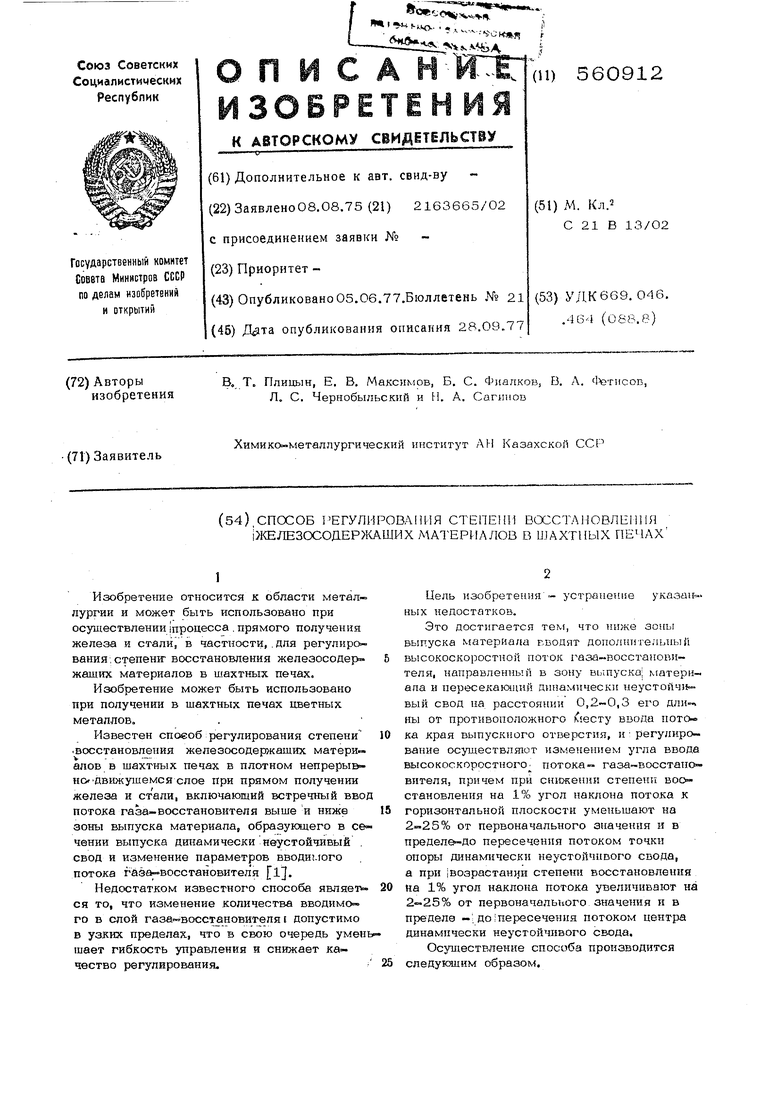

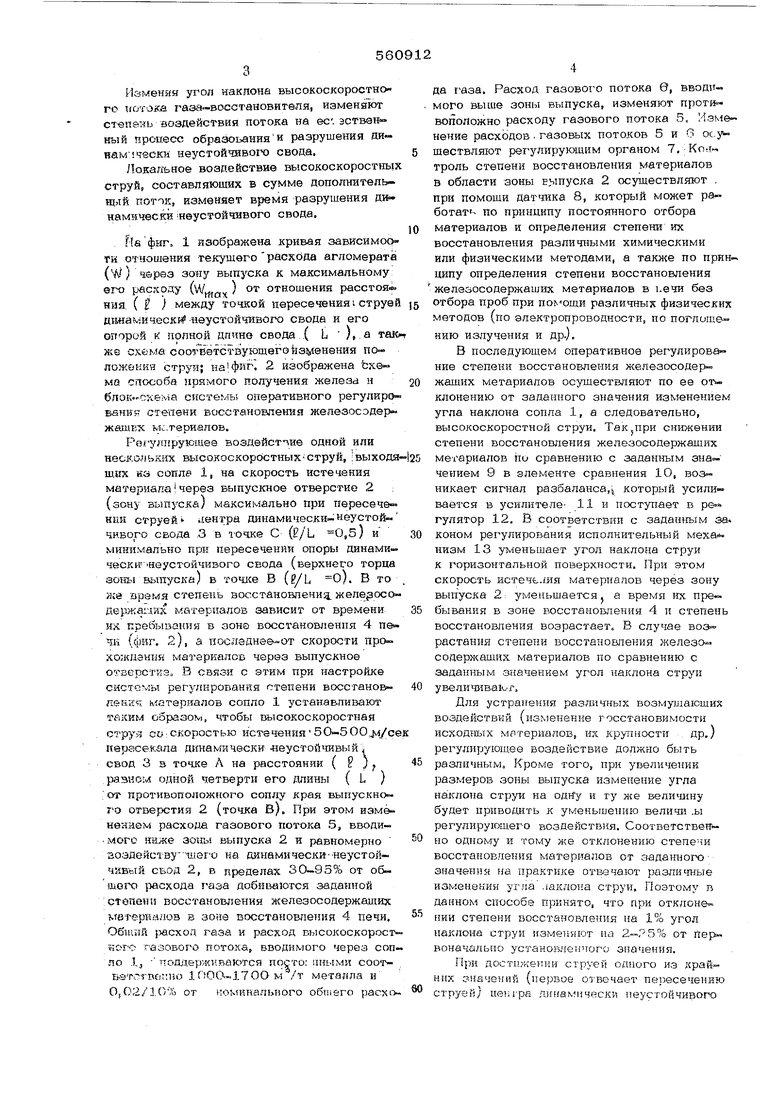

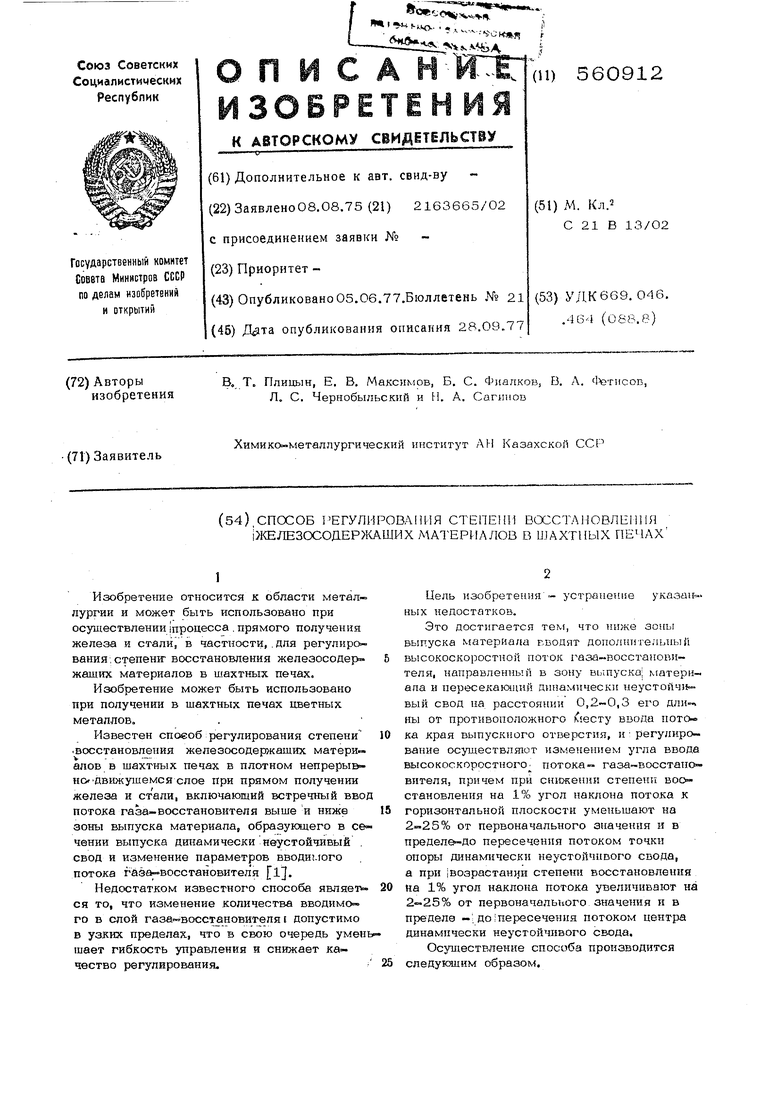

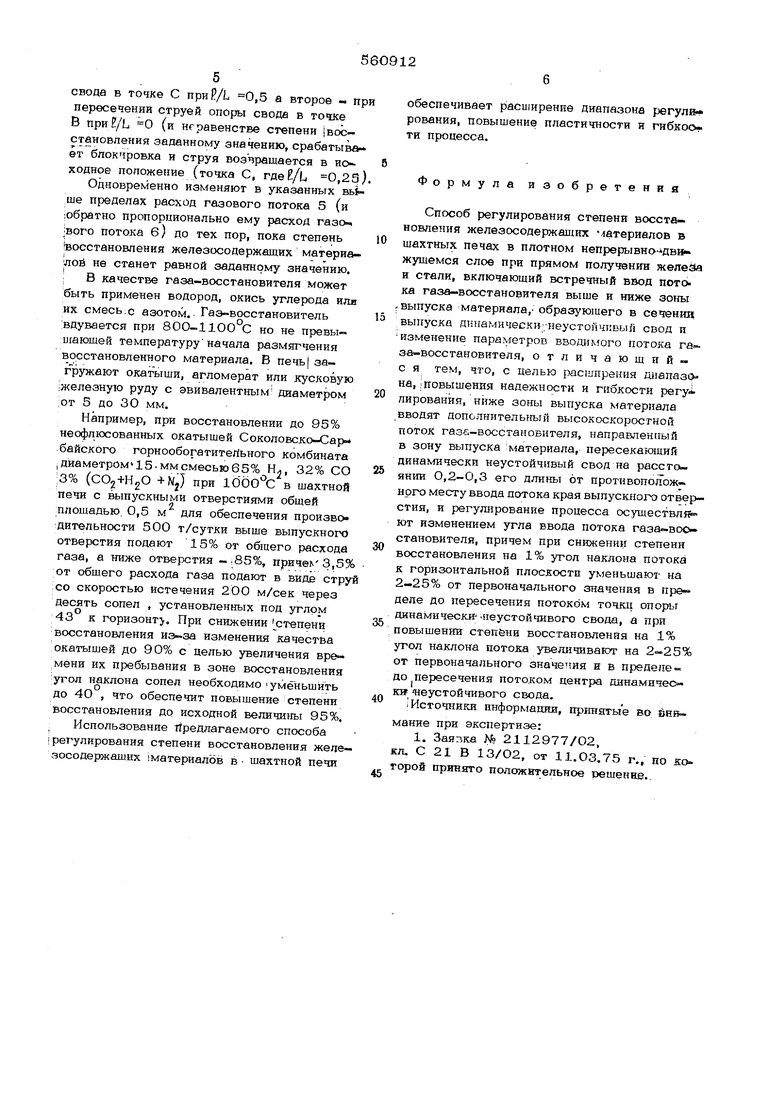

Изменяя угол наклона высокоскоростного ПОТОКИ гаэа-восстановитепя, изменяют степень воздействия потока на ес. эстванный процесс образования и разрушения динамически неустойчивого свода. Локалъное воздействие высокоскоростш струй, составляющих в сумме дополнитепьщ,1й поток, изменяет время разрушения динамически неустойчивого свода, Г- афиг, 1 изображена кривая зависимооти отношения гекушего расхода агломерата (W) через зону выпуска к максимальному: его расходу (,j) от отношения расстоя ния ( ) между точкой пересечения i струе Д1ша ми ческ1#-неустойчивого свода и его отрой к полной дпчно свода..( L ), Q так же схема соогветствующего1зз ен9ния положения струи; на I фиг . 2 изображена схема способа прямого получения железа н блок-CKeivia системы оперативного регулиро ванкя степени восстановления железосэдер жащЕХ мс.териалов. Рв.(ул1 руюшее воздействие одной или нескольких высокоскоростных-струй, :выходя щнх иа сопле 1, на скорость истечения материала I через выпускное отверстие 2 (зону выпуска) максимально при пересечении струей - центра динами чески-неустой чивого свода .3 в точке С (2/L О,5) и минимально при пересечении опоры динами чecк F нeустойчивого свода (верхнего торца зоны выпуска) в тошсе В (g/L 0). В то же время степень восстановпенид. держаглих материалов зависит от времени их пребывания в зоне восстановления 4 пе чк (фиг. 2), 3 последнее-от скорости прохо;кпэний материалов через выпускное отверсткэ. В связи с этим при настройке систе гы регулирования степени восстановяения материалов сопло 1 устанавливают таким образом, чтобы высокоскоростная стру.л СО:скоростью истечения50-500 }vi/c перасе.к-апа динамически -неустойчивый, свод 3 в точке А на расстоянии ( Р ) р;з.зном одной четверти его длины ( L ) ; от противоположного соплу края выпускно го отверстия 2 (точка В), При этом измененном расхода газового потока 5, вводи- . могс Ш1же 3Ot& выпуски 2 и равномерно зоэдействушэго на динамически-неустойчивый свод 2, в пределах 30-95% от обmojx расхода газа добиваются заданной степени восстановления железосодержаи.1их ктвтериалов в зоне восстановления 4 печи. Общий jiacxoa газа и расход высокоскорост його газового потока, вводимого через соп ло .Ij ттоддерж.кваются посто: аными соотЕ й тсгвс;:но м /т металла и O,O2/l(V,u от коминальтшго обшего расхо да газа. Расход газового потока 0, вводи- мого -выше зоны выпуска, изменяют проти воположно расходу газового потока 5. Измв нение расходов, газовых потоков 5 и 6 осушествл5пот регулирующим органом 7. Контроль степени восстановления материалов в области зоны Еьшуска 2 осуществляют . при помощи датчика 8, который может работать по принципу постоянного отбора материалов и определения степени их восстановления различными химическими или физическими методами, а также по прин. ципу определения степени восстановления железосодержащих метариалов в 1.ечи без отбора проб при различных физических методов (по электропроводности, по поглоше нию излучения и др.), В последующем оперативное регулирование степени восстановления железосодержащих метариалов осуществляют по ее от клонению от заданного значения изменением угла наклона сопла 1, а следовательно, высокоскоростной струи. Так,при снижении степени восстановления железосодержащих метариалов по сравнению с заданным зна™ чением 9 в элементе сравнения 10, возникает сигнал разбаланса,, который усиливается в усилителе- 11 и поступает в ре гулятор 12, В соответствии с заданным за. коном регулирования исполнительный меха низм 13 ук19ньшает угол наклона струи к горизонтальной поверхности. При этом скорость истечь./ия материалов через зону выпуска 2: уменьшается J а время их пребывания в зоне восстановления 4 и степень восстановления возрастает. В случае воз растения степени восстановления железо содержащих материалов по сравнению с заданным значением угол наклона струи увеличлваКГ. Для устранения различных воз 1ущаюших воздейотвйй (изменение госстановимости исходных материалов, их крупности др,) регулирующее воздействие должно быть различным. Кроме того, при увеличении размеров зоны выпуска изменение угла наклона струи на одкГу и ту же велишну будет приводить к уменьшению величи .ы регулирующего воздействия, Соответствен но одному и тому же отклонению степе-ш восстановления материалов от заданного значения на практике отвечают {мзличные изменения угла лаклотга струи. Поэтому п данном способе принято, что при отклонении степени восстановления на 1% угол наклона струи изменяют па 2.Р5% от Первоначально установлеичого значения. При достп/гсбттии струей одного из крайних значений (первое отвечает пе15есечению струей) центра динамическя неустойчивого

5

свода в точке С приР/L 0,5 а второе - пр пересечении струей опоры свода в точке В приЕ/L 0 (и неравенстве степени JBOC становления заданному значению, срабатыв ет блокировка и струя воэврашается в иоходное положение (точка С, гдеЕ/L 0,)

Одновременно изменяют в указанных пределах расход газового потока 5 (и юбратно пропорционально ему расход газоч вого потока б) до тех пор, пока степень (восстановления железосодержащих материа- лей не станет равной заданному значению. : В качестве газа-восстановителя может быть применен водород, окись углерода или их смесь; с азогом. Гаэ-восстановитель вдувается при 800-11ОО С но не превышающей температуруначала размягчения восстановленного материала. В печь| за- г ружают окатыши, агломерат или кусковую ;желеэную руду с эвивалентным диаметром от 5 до 30 мм.

Например, при восстановлении до 95% неофлюсованных окатышей Соколовско-Сар- байского горнообогатитейьного комбината ,диаметром 15-ммсмесью65% Н, 32% СО :3% (COg+HgO при lOOO C в шахтной печи с выпускными отверстиями общей

rt

плошадью, 0,5 м для обеспечения произво дительности 500 т/сутки выше выпускного отверстия подают 15% от обшего расхода газа, а ниже отверстия -.85%, иричек3,5% от обшего расхода газа подают в вида стру :со скоростью истечения 200 м/сек через десять сопел , установленных под углом 43 к горизонт. При снижениистепени восстановления изменения качестба окатышей до 90% с целью увеличения их пребывания в зоне восстановления угол наклона сопел необходимо уменьшить до 4О , что обеспечит повышение степени восстановления до исходной величитзг 95%,

Использование предлагаемого способа j регулирования степени восстановления желе- эосодержаших 1материалЬв в- шахтной печи

обеспечивает расширение диапазона регулв рования, повышение пластичности и гибкооти процесса.

Формула изобретения

Способ регулирования степени восстановления железосодержащих материалов в шахтных печах в плотном непрерывно- дв жушемся слое при прямом получении желейа и стали, включающий встречный ввод пого. ка газа-восстановителя выше и ниже зоны -выпуска материала,-образующего в сечении выпуска дкнамическнунеустойчиБый свод и изменение параметров вводимого потока га за-восстановителя, отличающийс я тем, что, с целью расширения днапазона, Повышения надежности и гибкости регу лирования, ниже зоны выпуска материала вводят дополнительный высокоскоростной поток газй-восстаноБИтеля, направленный в зону выпуска Материала, пересекающий динамически неустойчивый свод на расстоянии О,2-О,3 его длины от противоположного месту ввода потока края выпускного отверстия, и регулирование процесса осуществлявют изменением угла ввода потока становителя, причем при снижении степени восстановления на 1% угол наклона потока к горизонтальной плоскости уменьшают на 2-25% от первоначального значения в пре деле до пересечения потоком T04jai опоры динамически Неустойчивого свода, а при повышении степени восстановления на 1% угол наклона потока увеличивают на 2.25% от первоначального значения и в пределедо пересечения потоком центра динамически неустойчивого свода.

«Источники информадни, принятые во ЙЕН-

мание при экспертизе;

1. Заяпка № 2112977/О2. кя. С 21 В 13/О2, от 11. ОЗ. 75 г., по которой принято положнтельное решение..

, . ; -.

- - ;

560912

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ бескоксового получения жидкого металла | 1975 |

|

SU520402A1 |

| СПОСОБ ПРЯМОГО ПОЛУЧЕНИЯ ЖЕЛЕЗОУГЛЕРОДИСТЫХ СПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2361926C1 |

| СПОСОБ И УСТРОЙСТВО ПРЯМОЙ ВЫПЛАВКИ | 2001 |

|

RU2258744C2 |

| Способ перемещения теплоносителя в печи ступенчато-взвешенного слоя | 1981 |

|

SU1011696A1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ ИЗ ЖЕЛЕЗОСОДЕРЖАЩЕГО СЫРЬЯ И АГРЕГАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2167205C1 |

| СПОСОБ ПОЛУЧЕНИЯ РАСПЛАВА ЖЕЛЕЗА, В ЧАСТНОСТИ РАСПЛАВА СТАЛИ | 2007 |

|

RU2359044C1 |

| Способ термохимической обработки сыпучего материала | 1982 |

|

SU1081400A1 |

| СПОСОБ ПРЯМОГО ПОЛУЧЕНИЯ ЖЕЛЕЗА, В ЧАСТНОСТИ СТАЛИ, И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2319749C2 |

| Печь ступенчато-взвешенного слоя | 1982 |

|

SU1068487A1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛИ В ЖИДКОЙ ВАННЕ | 1990 |

|

RU2051180C1 |

W/W,

МЯХ

О, Ц

0,0 O.i 0,2 0,3 О, ft 0,5 l/L

KonoMHUKoSeiu газ (pue.t

Фиг. 2

Авторы

Даты

1977-06-05—Публикация

1975-08-08—Подача